某型无人机回收气囊缓冲性能试验研究

高浩鸿 王欢欢 张红英 童明波

(1 南京航空航天大学飞行器先进设计技术国防重点学科实验室,南京 210016)

(2 中国运载火箭技术研究院空间物理重点实验室,北京 100076)

0 引言

随着无人机回收、地外探测器着陆、大载荷空投等对着陆冲击缓冲需求的日益提高,着陆方式也一直在不断的发展与变化。从早期采用较为简单的纸蜂窝缓冲装置[1-2]发展到如今复杂的反冲制动火箭、软着陆机构缓冲器[3-4]等,寻求一种全时段各地型安全可靠且经济的回收方式一直是着陆缓冲课题的关键。而气囊就是在一定程度上能够满足上述条件的缓冲方式[5],该方式相较纸蜂窝型缓冲装置所占用空间小,可多次利用,而在成本及技术要求上远远低于制动火箭、软着陆机构,因此在航空航天领域受到了广泛的应用[6-8]。

美国在缓冲气囊方面的研究较早,在20世纪50年代就开始了对气囊的理论研究。随着计算机技术的发展,运用LS-DYNA等仿真软件进行数值仿真分析成为了缓冲气囊理论研究的主要方面。为了更好探究气囊的缓冲特性,美国Jet Propulsion Laboratory运用在Plum Brook真空室内建立的缓冲试验平台在多角度复杂地形下进行了投放试验,模拟火星环境下的回收[9-10]。NASA Langley Research Center建立了高达73m的塔型投放平台,进行了高速度下气囊的缓冲试验[11-13]。试验平台的建立与运用极大加快了气囊的研究进程,并于20世纪90年代成功将缓冲气囊作为火星探测着陆的缓冲器[14]。国内在此方面的研究也取得了较大成就,文献[15-17]运用试验方法分析了排气面积、着陆速度、载荷质量等参数对气囊缓冲性能的影响;文献[18-20]建立了火星探测器气囊缓冲系统有限元分析模型, 分析了气囊内压、材料及地面属性对缓冲过载的影响。但总体来说,对于研究气囊着陆时地面环境状态的文献较少。而在实际航天器回收着陆和空降空投中,着陆地面环境对缓冲过载的影响是需要考虑的一个问题。

本文在上述研究的基础上,经过前期的理论研究及仿真分析,设计并搭建了投放试验平台、数据采集系统及影像记录系统等对气囊进行着陆冲击试验。试验得出冲击条件下气囊的缓冲性能,并利用试验所测得的载荷加速度及气囊内压数据对影响气囊缓冲特性的着陆速度、气囊排气口面积、地面环境等因素进行了分析。本研究为无人机气囊缓冲系统的设计提供了依据,得到定量和定性的分析为气囊的后续优化改进积累了经验。

1 着陆缓冲过程

对于采用降落伞–气囊进行回收的无人机,其回收过程分为两个阶段。第一阶段为伞降减速阶段:利用降落伞将发动机关机后仍具有较大速度的无人机迅速减速至6~9m/s左右,并以该速度进行稳降;第二阶段为缓冲着陆阶段:利用缓冲气囊将第一阶段的剩余速度继续减小,最终平稳的回收无人机。无人机的着陆缓冲过程如图1所示。

图1 回收过程Fig.1 Recovery process

若无人机以第一阶段后的剩余速度直接触地,其瞬间过载仍然较大,会破坏无人机内部的器件设备。缓冲气囊按充气方式的不同可分为自带气源式气囊与自充气式气囊两种。自充气式气囊在其底部有一开口,下落过程中大气从开口进入囊体从而实现气囊的充气,该种充气方式相对简单且对无人机的要求低,但对外界环境的依赖性较大,在高原气压较低地区会出现充气不足的现象。而自带气源式气囊是封闭式气囊,利用无人机携带的气瓶或气体发生器给气囊冲气,气源虽然会给无人机的设计增加多余的质量和体积要求,但其工作较为稳定,在气体充足情况下能使气囊达到设计状态。因此考虑到无人机的回收要求,本文采用自带气源式气囊,并且为了增加缓冲着陆过程中气囊的侧向稳定性,将气囊底部横向长度加宽,使气囊为梯台型。

2 试验模型、设备与方案

试验模型质量为150kg。为探究所设计气囊的缓冲性能,本文对无人机回收过程第二阶段的缓冲着陆阶段进行投放试验。利用投放平台将无人机–气囊系统提升至不同高度释放以达到指定的着陆速度,测量试验过程中气囊内部的压力及无人机的过载以分析气囊的缓冲性能。

图2 投放平台Fig.2 Delivery platform

2.1 气囊模型

试验所用气囊一共有3组共6个气囊,气囊排气口位于气囊的两侧,根据仿真计算结果选择排气口直径较合适的气囊,直径分别为70mm、75mm、80mm。气囊为封闭式气囊,充气前须将密封膜用细绳固定在金属排气口上,防止充气过程中气囊漏气。充气口位于气囊顶部中心位置,为直径20mm标准内螺纹金属孔,充气完毕后,将压力传感器与充气口连接。

气囊材料选用锦丝,其密度较小、强度高、折叠性好且价格便宜,但缺点是气密性较差。因此为了保证气囊整体的气密性,试验气囊采用内外双囊的形式,即在外层织布内加一层PE膜,该膜密封性好,在排气口处通过高强度固体胶与金属排气口粘连。

2.2 试验设备

(1)投放平台

气囊缓冲系统的地面模拟试验主要在自行设计研制的投放平台上完成,如图2所示,试验投放平台由可移动门型桁架、升降电机、桁架吊钩、机械脱钩、吊绳及缓冲系统等组成。

桁架为自行设计可移动式门字形钢架,顶部横梁距离地面高度5m,为整个缓冲系统提供足够的初始下坠高度,桁架自身挂钩及锁链最小长度约为30cm,能满足0~9.6m/s的释放速度要求。桁架顶端带有升降电机,可根据试验所要求的不同落速来调整气囊缓冲系统的投放高度。

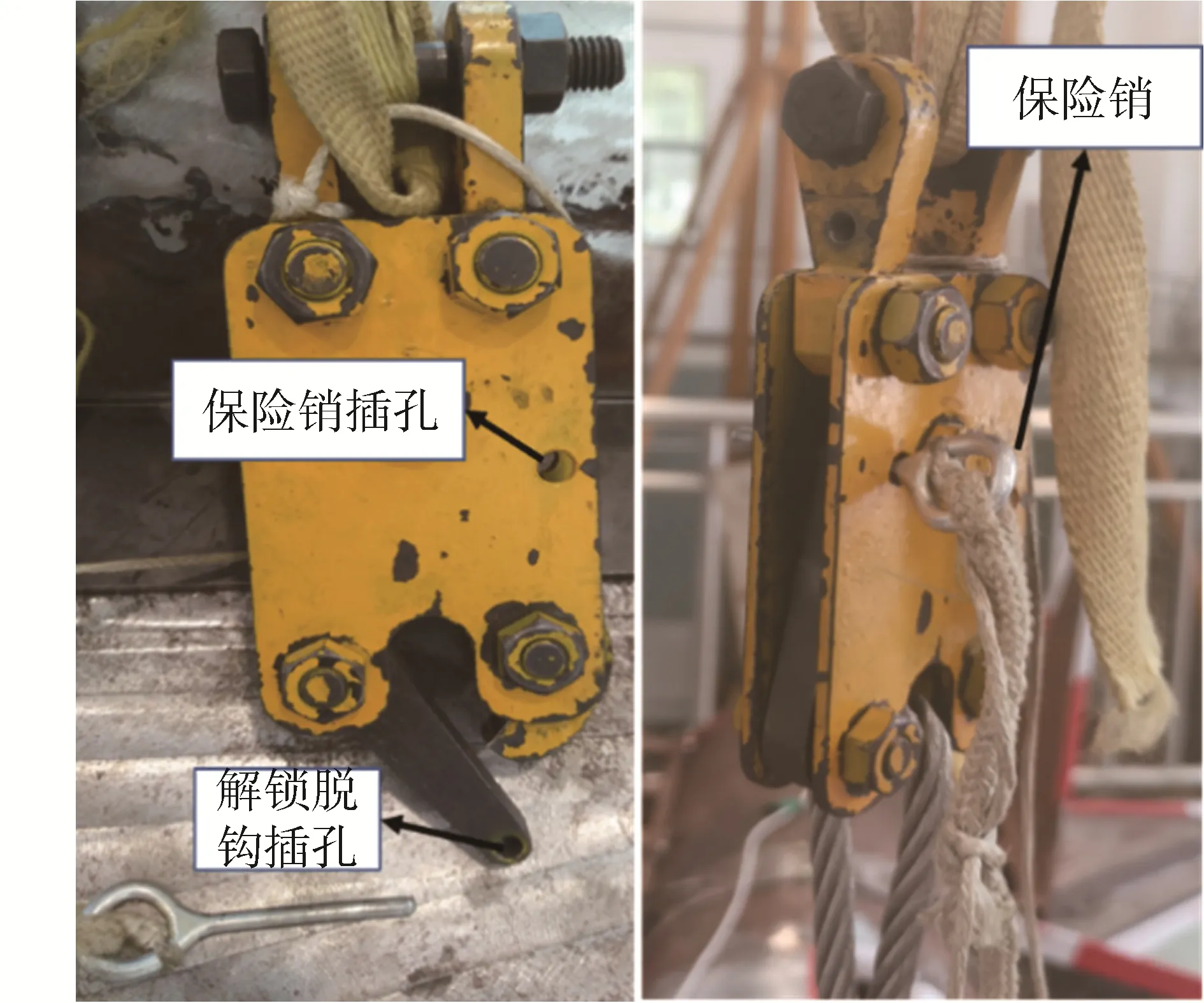

图3 机械脱离装置Fig.3 Releasing equipment

机械脱离装置如图3所示,机械式脱离锁结构简单,使用方便,通过保险销来锁住钩环,试验中通过连接在保险销上的细绳将保险销拔出,脱离锁解锁,释放缓冲系统。

(2)数据采集系统

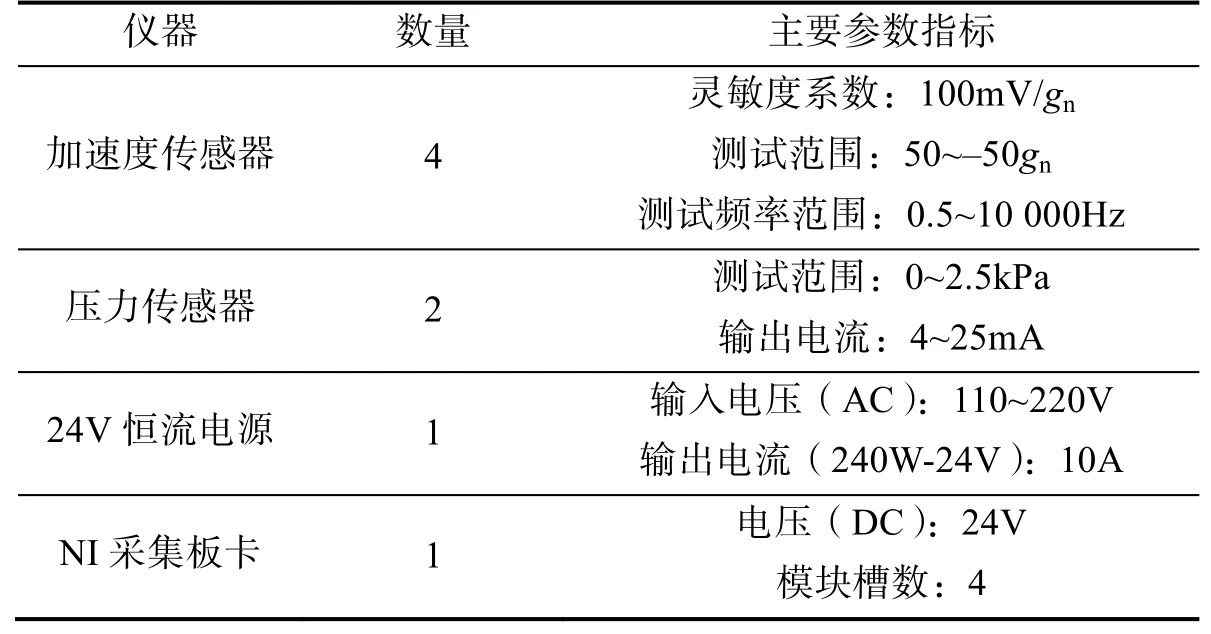

数采系统由加速度传感器、压力传感器、传感器导线、24V恒流电源、NI压力采集板卡、NI数据存储分析单元组成,其具体参数由表1所示。加速度传感器共有4组,粘连在无人机的前后及左右两侧;两组压力传感器分别安装在两个气囊的顶部,并通过导线与数据分析单元连接;数据分析单元采用NI测量系统,利用商业软件Signal Express对试验数据进行分析处理,试验中压力及加速度数据取各传感器数据的平均值。

表1 数据采集系统单元Tab.1 Data Acquisition System Unit

(3)影像记录系统

高速摄影仪选用PCD公司DIMAX系列,设置摄影仪帧数为1 280,曝光时间0.5ms,延迟时间0.1μs。利用高速摄影机的帧数可粗略计算下落过程中任一位置的速度,而且高速摄影仪能清晰的拍摄下气囊触地后压缩、排气口密封膜冲破、模型减速到模型静止的整个过程。根据影像可分析缓冲过程中气囊及模型的状态,并与传感器数据进行对比分析,进而能更加清晰的了解气囊作用过程。

2.3 试验方案

为了验证气囊的缓冲特性,探究不同着陆速度、排气口大小、地面环境对气囊缓冲性能的影响。设计了6、7、8、9m/s共4个着陆速度;通过理论设计及仿真分析确定了较为合适的三种排气口尺寸,其排气口直径分别为70、75、80mm;为了探究气囊在不同地面条件下的缓冲性能是否有所不同,还设计了硬地与沙地两种试验状态,其中硬地为刚度较大的水泥地面,沙地由约为10cm厚的沙袋平铺在水泥地面而成。

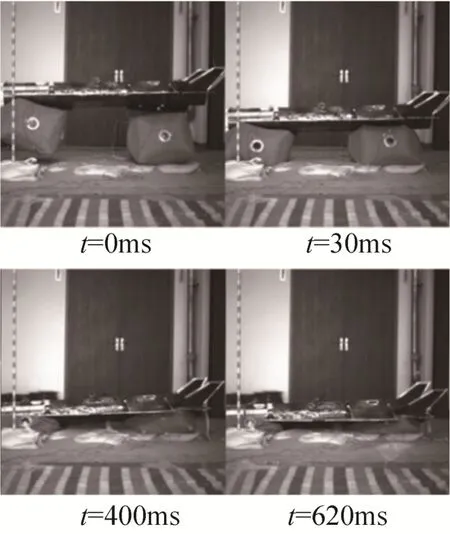

首先将充气完成的气囊安装在无人机的底部并起吊至指定高度,当试验开始指令下达后,机械脱离装置保险销拉出解锁,试验系统做自由落体运动,数据采集系统及影像记录系统同时开始运行。图4给出了工况5高速摄影仪所拍下的试验过程。在0ms时刻气囊触地压缩,气囊压力急剧增加;在30ms时刻后气囊爆破膜冲破,气囊通过排气口开始排气;在排气的过程中,气囊对无人机模型有一个缓冲作用,最后在620ms时刻模型触地静止,缓冲过程结束。

图4 试验气囊缓冲过程Fig.4 Cushioning process of airbag

试验结束后处理并存储试验数据,但因设备原因,所测得试验数据通常夹杂着噪声信号,会一定程度上影响数据的分析。因此在数据处理中需要对过载及气囊内压数据进行滤波,参考相关文献后[21],采用截止频率为30Hz的低通滤波器对数据进行滤波处理。

3 试验结果分析

试验结果如表2所示,包含了试验主要设计状态,针对表中试验结果对气囊的缓冲性能进行分析。

表2 缓冲气囊试验结果Tab.2 Test results of cushion airbag

(1)着陆速度对气囊缓冲性能影响

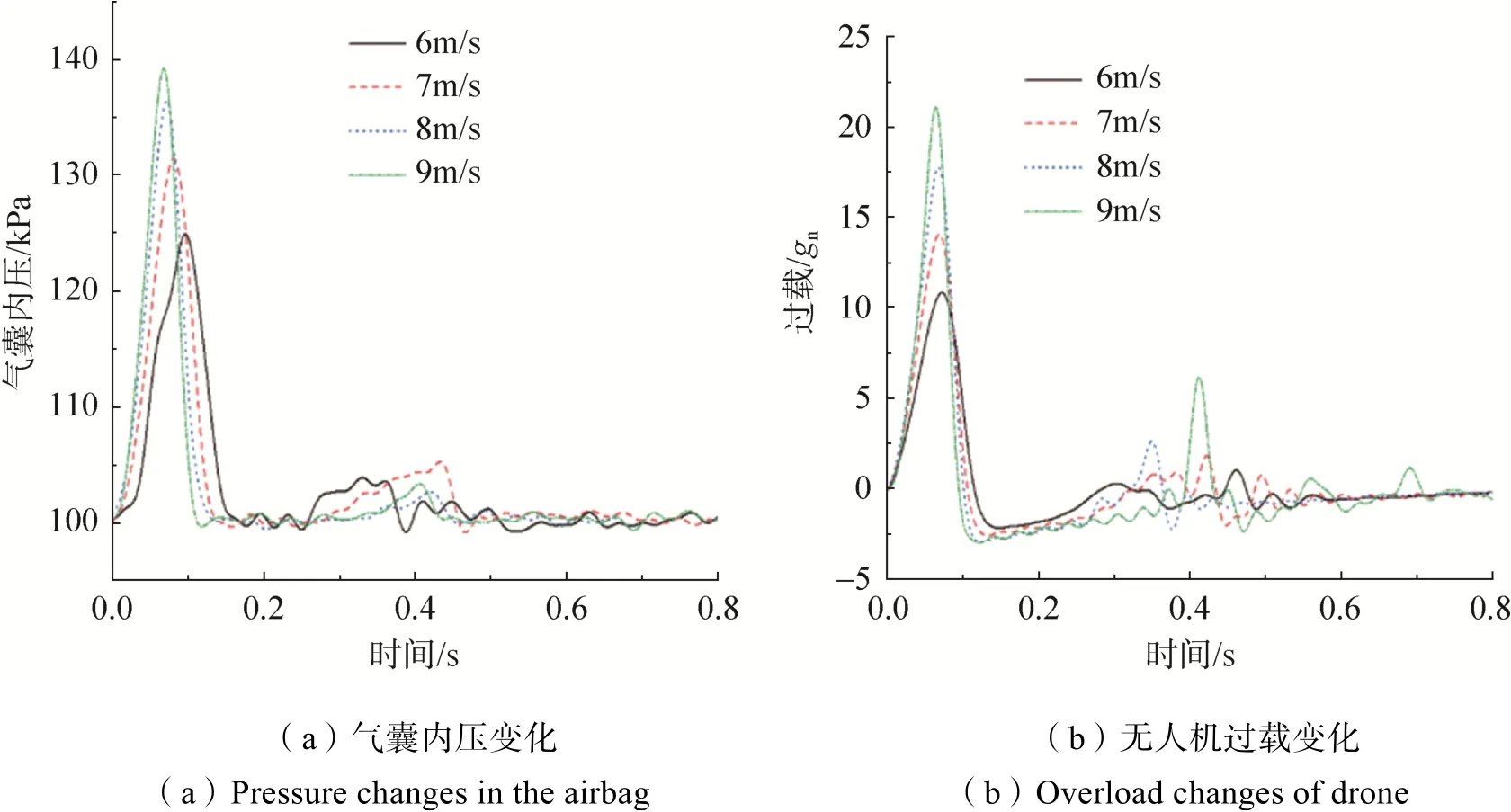

根据试验条件,开展了4组不同着陆速度的试验,试验采用排气口直径为75mm的气囊,工况1~4的试验结果如图5所示。

图5 着陆初速度对气囊缓冲性能的影响Fig.5 Effect of initial landing speed on airbag cushioning performance

从图5可知,随着着陆速度的增加,缓冲气囊的内压峰值与过载峰值均增加,且增加的幅值较为明显,说明了着陆速度是着陆缓冲过程的关键参数。气囊在着陆缓冲过程中把动能及势能以压缩气体的形式转换成热能等其他形式的能量。此过程中势能可近似等效为弹簧压缩变形,阻尼等效为热能及其他能量,即把气囊简化为由弹簧和阻尼组成的装置。由文献[22]中的相关理论公式可知,当排气口面积固定时,着陆速度与阻尼是成正比的。因此着陆速度的大小影响着回收系统的整个过程,当排气口面积不变时,速度越大,对缓冲气囊的冲击能越大,气囊等效模型的阻尼越大,使气囊内部压力更大,过载也会更高。

试验所要求的无人机最大允许过载为20gn,在不同着陆速度下,工况1、2、3所测得的过载峰值均未超过最大允许过载;而在工况4着陆速度为9m/s的状态下,试验所测得最大过载为21gn,超过了无人机所允许的最大过载。考虑到速度达到9m/s时过载超出范围较小,因此针对本次试验无人机所设计气囊,其最大着陆速度应尽量控制在8m/s左右,才能保证无人机的安全回收。

(2)排气口面积对气囊缓冲性能影响

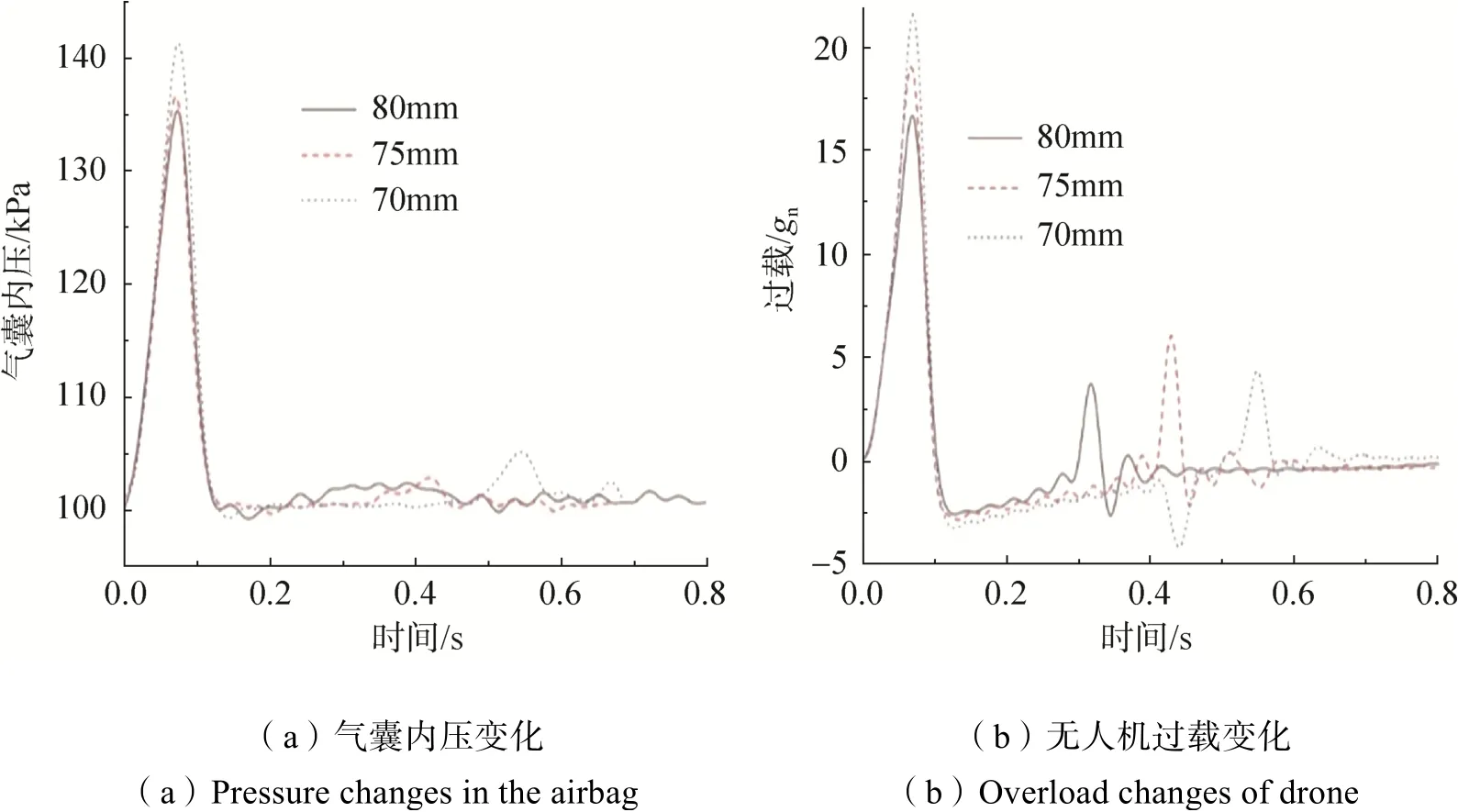

缓冲系统着陆速度为8m/s,所用缓冲气囊排气口有三种,工况3、5、6分别使用了内环直径为80、75、70mm的三种排气口。

图6 为三种排气口气囊所测得的气囊内压与无人机过载。从图6中可看出不同排气口直径所得到的气囊内压与过载不同,在一定范围内,排气口直径越小,气囊内部的压力峰值越大,气囊压缩行程越长,整个阶段储存的冲击能量越多,过载越大。综合比较可知直径80mm排气口缓冲性能最好。

图6 不同排气口大小对气囊缓冲性能的影响Fig.6 Effect of different exhaust port sizes on airbag cushioning performance

由气囊内压曲线图6(a)可知,气囊初始内压为一个标准大气压(≈0.1MPa)左右,气囊触地开始压缩,模型开始减速,气囊内压增加并作用于囊体及排气口密封膜。因密封膜厚度远小于气囊内囊厚度,当气囊内压急剧增加超过密封膜所能承受的极限值时,密封膜被冲破,气囊开始排气,模型在缓冲过程中继续快速压缩气囊,速度迅速减小。当速度减小最快时,可以从图6(b)过载曲线图中得出其冲击峰值过载,过载曲线中还出现第二个过载峰值,这是由于所设计气囊缓冲高度较高,在第一次缓冲结束后气囊仍然有足够的剩余高度,在重力作用下再次下落压缩气囊,使得气囊对模型有了二次缓冲的作用。且其出现的时间与排气口直径有关系,排气口直径越大,气囊泄压速度越快,缓冲过程时间越短,因此二次缓冲时间越早。

试验结果验证了由理论设计及仿真所得出的气囊排气口直径具有一定的合理性,排气口直径80mm与75mm的气囊缓冲性能都在允许范围内;而排气口直径70mm气囊所测得过载超过了无人机的最大允许过载。

(3)不同地面条件对气囊缓冲性能影响

回收环境也是可能影响着陆缓冲性能的一个方面,在飞行器的实际回收过程中,地面环境是多变的,因此为了验证回收地面环境对于试验系统的影响,试验工况采用了硬地和沙地两种状态。

工况3、7的试验数据见图7。由图7可知,排除传感器测量与数据处理的误差后,从数据曲线中看出硬地状态和沙地状态对气囊的缓冲过程影响区别较小,因为对于气囊来说,主要影响其缓冲性能的有着陆速度和排气面积等因素,而相对简单的平整硬地与沙地对于气囊缓冲来说区别不大,在更为复杂的环境,如斜坡、水面等环境下的影响可能更为显著。在本次试验中,硬地与沙地的区别在于模型触地后,由于沙地较为松软,因此模型轻微的震动后很快恢复静止状态,而在硬地上,由于地面刚度较大,模型触地会引起剧烈的震动。从过载曲线可以明显的观察到硬地状态下模型触地后,因地面刚度较大而引起的过载曲线振荡。

图7 不同地面条件对气囊缓冲性能影响Fig.7 Effect of different ground on airbag cushioning performance

上述结论是在有限的试验场地下所得出的,考虑到试验所用沙地为沙袋铺置成,且气囊底部与回收地面的接触面积大,在高速短暂的冲击下,沙地与硬地的冲击性能表现差别不大。因此为了验证试验结论,本文在试验基础上增加了简单的数值仿真来模拟试验状态,以探究不同的地面条件对于气囊缓冲性能的影响。

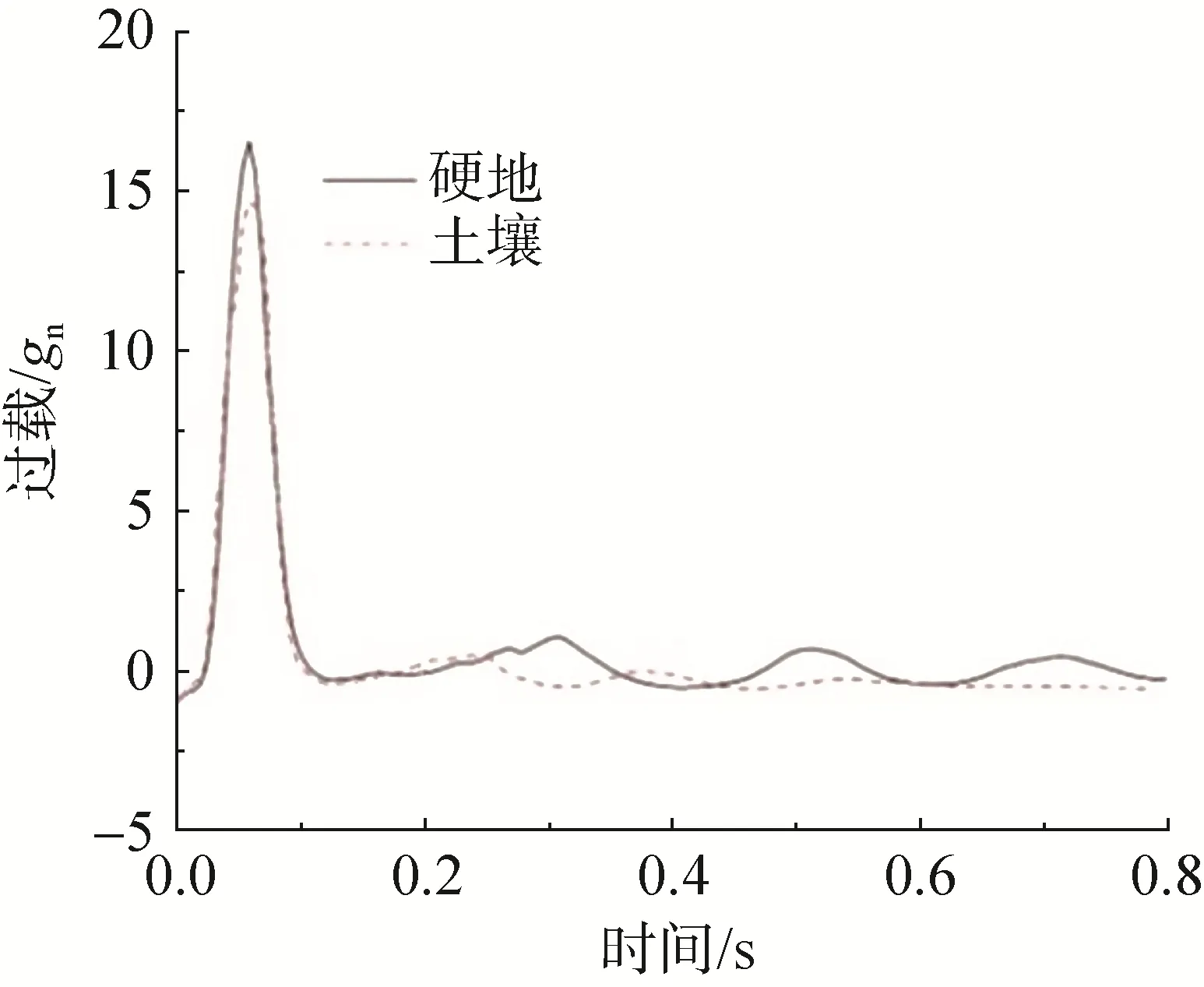

通过对试验模型的建模,对回收地面模型进行设置。硬地采用全约束的刚性壁面模拟;因试验条件有限,对于沙地力学性能参数的测量较为困难,采用表层土壤模型[23]来代替沙地状态仿真。表3给出了回收地面的基本参数。

表3 回收地面基本参数Tab.3 Mechanical parameters of recovered ground

仿真结果如图8所示。回收地面为硬地时,过载为16.7gn;而为土壤时,过载为14.8gn,硬地与土壤有约为11%的差异。这表明不同的地面条件,对气囊缓冲性能是有影响的,影响程度取决于地面的性能参数。对于较为松软的土壤,其缓冲效果要明显优于硬地。而本文试验由于地面条件的变化较小最终导致了沙地与硬地试验结果近似。

图8 不同回收地面无人机过载值Fig.8 Overload value of drones for different recycling grounds

4 结束语

本文设计并建立了用于气囊缓冲性能测试的投放试验平台,通过所构建的投放试验平台进行了各种典型工况的缓冲系统投放试验,并对影响气囊缓冲性能的各种因素进行了试验研究,试验结果表明:

1)着陆速度是影响气囊缓冲性能的关键因素。随着着陆初速度的增加,气囊缓冲过程的过载峰值和气囊内的最大压力均会增加,因此在回收中应控制好系统的着陆速度。而对于本次试验所选择的气囊,无人机的回收最大着陆速度应在8m/s左右,否则无人机回收安全性得不到保障,气囊的缓冲作用会很大程度上降低。

2)排气口面积是影响气囊缓冲性能的关键因素。在一定范围内排气口面积增大,气囊受压后其泄压速度越快,试验模型的峰值过载越低。排气面积过小,泄压速度跟不上气囊压缩程度,会引起试验模型反弹超过最大允许过载。因此合理设计气囊的排气口大小对于气囊的缓冲性能起着重要作用。对于本文选择的气囊,根据试验结果排气口直径为80mm的气囊缓冲性能较好,但排气口直径选取范围较窄,排气口直径超过80mm的缓冲效果可能更好。这同时也说明了在试验时,对于关键参数的选取范围应更宽,才能更好的分析气囊的缓冲性能。

3)回收地面环境对于气囊缓冲性能也有影响。因地面条件差异较小,试验结果并不明显,但结合仿真可以得出不同地面环境下气囊的缓冲效果也不同。因此在气囊的设计过程中,应考虑到地面环境对气囊的影响,提高气囊的设计强度。同时,在对飞行器进行回收时,选择较为松软的场地进行回收。