基于粒子群算法的平面双道喷涂轨迹规划研究

蔺梦圆,唐倩,李戈,罗育洋,李燚,范秋垒,杨爱平,张鹏辉

(1.重庆大学 机械传动国家重点实验室,重庆400044;2.中国船舶重工集团 长江科技有限公司,重庆404130)

0 引言

随着国家科技的不断进步与发展,表面喷涂技术在现代工业中的应用更加广泛,专用的喷涂机器人逐渐代替了人工,因此对于工业机器人如何进行较高质量的轨迹规划、调节工艺参数,进而提高机器人的喷涂质量日渐成为喷涂领域的重要研究课题。目前对于喷涂机器人的轨迹规划方法主要由人工示教法和自动轨迹规划法两种主要方式构成[1]。人工示教法较为简单,但调试过程比较繁琐,同时效果好坏很大程度上取决于操作人员的专业程度,稳定性低,具有很大的不确定性。此外每次工作前都需要再次进行示教操作,制约了喷涂工作的顺利开展[2]。自动轨迹规划方法则以喷涂机器人的喷涂模型、喷涂物体模型为基础,遵循一定的约束条件和优化准则,实现轨迹规划目的。自动轨迹规划法能够在一定程度上克服人工示教法的弊端,是当前喷涂机器人轨迹规划的研究热点问题。

自20世纪90年代以来,已有国内外大量学者对这一热点问题进行了研究探索。1991年Suk-HwanSuh等[3]基于描述对象的形状CAD数据,开发了喷涂机器人的轨迹规划系统;2008年,刁训娣等[4]提出了可用于求解同一类非线性规划问题的优化方法;2013年缪东晶等[5]针对空气喷涂形式,构建用于自由曲面均匀喷涂的轨迹规划方法,2015年Mayur V.Andulkar[6]针对喷涂机器人在自动曲面上自动喷涂轨迹生成问题,开发了一种集成离线编程方法;2017年Lars Larsen等[7]将路径规划与机器学习相结合,利用基于采样的方法对喷涂机器人的路径规划问题进行研究;2017年王国磊等[8]针对当前喷涂速率模型存在的缺点,基于喷涂工艺参数与涂层厚度分布关系研究提出了一种新型的多变量喷涂厚度分布模型。

基于以上内容,不难发现目前的研究偏向于对喷涂模型和规划系统的构建,但对于喷涂过程中影响喷涂质量的关键参数优化研究存在不足。因此,本文采用了粒子群算法与模型相结合的方式对关键参数展开优化研究工作。

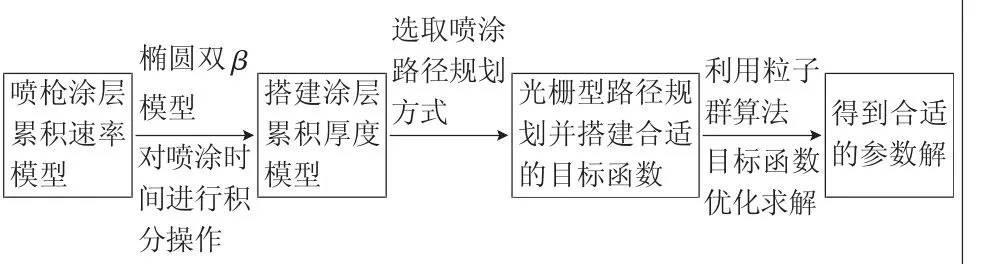

首先利用椭圆双β模型对喷涂机器人的喷涂厚度速率模型进行构建,进而得到平面上各点的涂层累积厚度模型,然后通过选择合适的喷涂路径规划方式,并构建实际喷涂厚度与理想喷涂平均厚度关系目标函数,最后利用粒子群算法进行优化求解达到对喷涂机器人自动轨迹规划的目标。本文的总体框架流程如图1所示。

1 喷涂模型构建

图1 喷涂轨迹规划总体框架图

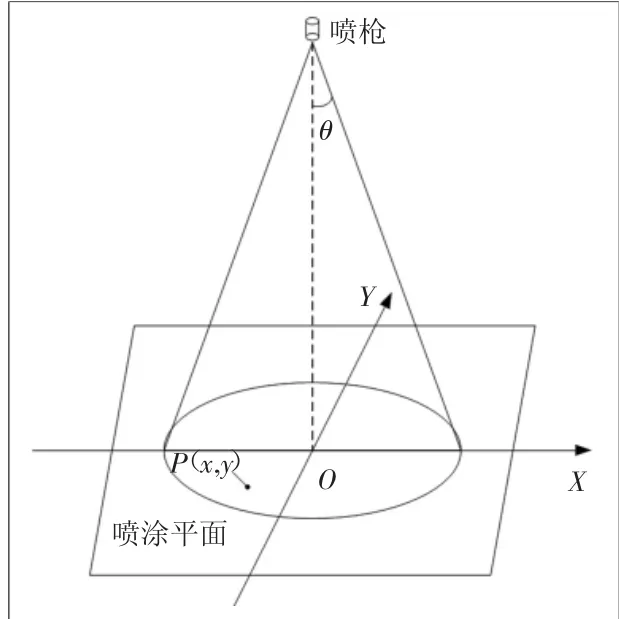

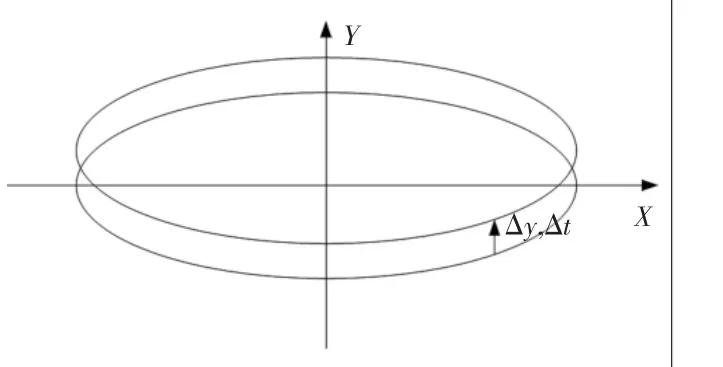

研究解决喷涂机器人的自动轨迹规划问题,主要是为了提升喷涂质量,首先需要构建喷涂机器人喷枪涂层厚度累积速率模型,然后在喷涂厚度累积速率模型基础之上进一步构建准确可靠的喷涂模型。国内外研究人员对于喷涂机器人涂层累积速率模型主要可分为两类:无限范围模型和有限范围模型。其中无线范围的喷涂模型包含高斯分布模型、柯西分布模型;有限范围的喷涂模型包含β分布模型、椭圆双β分布模型、分段函数模型等[5]。基于文中研究的空气喷涂类型,在多种喷涂模型中,属于有限范围模型的椭圆双β模型更加贴合喷涂机器人实际生产工作环境,应用更为广泛,更具有研究价值[9]。此外考虑到喷涂涂层的均匀性问题,还将采用双道喷涂的方式进行相应的喷涂处理[10]。椭圆双β模型分布如图2所示。

基于椭圆双β模型的喷枪空气喷涂模型,在实际的生产加工过程中,喷涂机器人的喷枪喷雾会附着在喷涂物体的表面形成椭圆形喷涂区域,图中描述的为放置在距离喷枪h的平面上形成的椭圆形喷涂区域。其中对于喷涂表面上的任意一点P在单位时间内的喷涂累积速率模型函数为[9]

图2 椭圆双β模型分布图

基于椭圆双β模型的对称性分布特点,可以选择从X、Y两个方向进行路径规划过程中喷涂厚度的研究,若研究过程中选择沿喷涂区域的X轴方向进行喷涂厚度累积模型的研究,在相同的喷枪移动速率条件之下经过模型X轴的时间更长,因此喷涂区域内单位点上累积的喷涂厚度也会增加,进而导致喷涂质量降低[10]。若选择沿喷涂区域的Y轴方向进行研究,可以有效避免以上问题,同时也更加契合所选算法的研究,因此本文后续内容将通过对Y轴(短轴)方向的涂层速率累积模型进行构建,进而与优化算法相结合开展路径规划问题的研究。

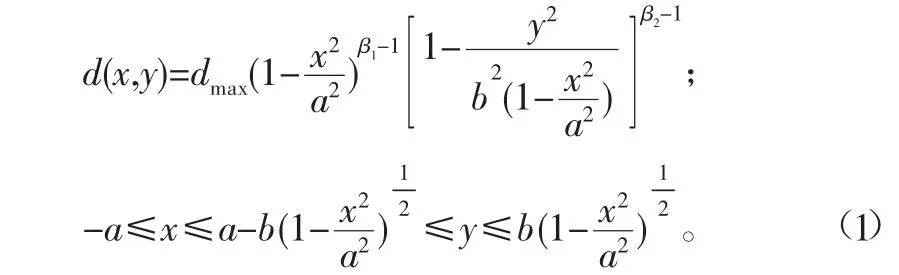

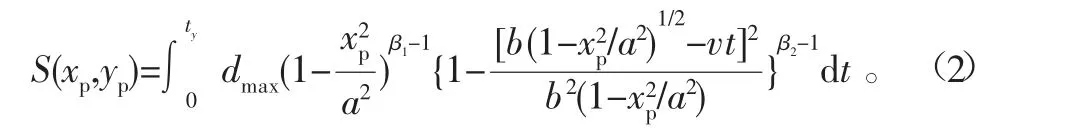

式(1)展示了喷涂区域内某一点在单位时间内的厚度累积情况,本文后续研究需要对整个喷涂时间内的喷涂累积厚度模型进行构建,因此在式(1)建立的单位点喷涂累积速率模型之上,需要对喷涂区域内某一单位点在整个喷涂时间内的累积厚度进行计算分析。

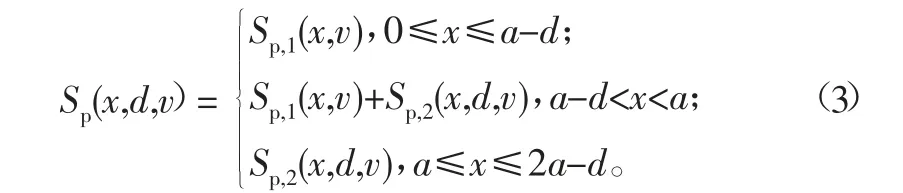

喷枪中心点沿Y轴随时间的移动如图3所示。在厚度累积模型的构建中,假设喷枪沿Y轴的移动速度为v,则对于喷涂区域内的任意一点P(x0,y0),经过该点的喷涂总时间为ty=2b0(1-x02/a02)1/2/v,进而通过涂层厚度累积速率模型对时间的积分可以得出总时间下喷涂区域内任意一点P的厚度累积模型函数为

式中:自变量xp随选取点P的位置变化而变化;v为喷涂机器人的喷枪沿Y轴的移动速率,为可调节变量。

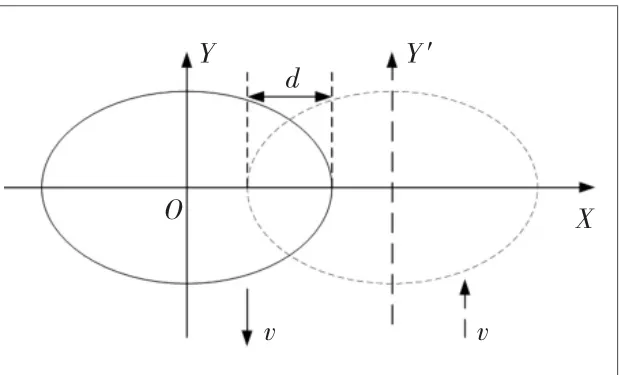

上述过程得到基于椭圆双β模型的单道喷涂累积速率函数,另外为了保证喷涂厚度的均匀性,还需要对物体进行双道喷涂处理,并对双道喷涂厚度累积模型进行构建。双道喷涂方式过程如图4所示。

从图4中可以看出,由于喷涂模型的椭圆形样式,在双道喷涂模型的边界处会存在一定的相交,形成两次喷涂的形式,因此对于双道喷涂过程中的喷涂厚度累积函数由3部分组成,具体的函数表达式为:

图3 喷涂轨迹随时间移动示意图

图4 双道喷涂过程图

2 喷涂机器人自动轨迹规划

喷涂机器人的厚度累积模型构建完成后,对喷涂机器人的自动轨迹规划研究需要解决另外一个问题——喷涂路径方式的选择。

选择合适的喷涂路径方式与式(3)构建的双道喷涂厚度累积模型相结合,进而利用优化算法对喷涂过程中的各个参数进行分析求解,能够获得较为理想的优化解。

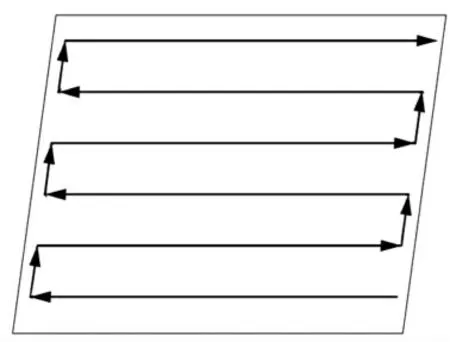

喷涂机器人轨迹规划研究中存在两种常用的路径规划类型:螺旋形路径规划和光栅型路径规划[8]。前一规划方式具有算法简单、易于操作的优点,但同时存在喷涂边缘位置喷涂厚度均匀性较差等问题,导致喷涂质量降低。后者虽然在喷涂过程中较容易出现断点等致命的缺点,但可以保证整体喷涂物体表面具有较为不错的喷涂质量,同时轨迹规划的实现算法计算效率高,时间短,效率优于螺旋形路径规划方式[10]。因此光栅型的路径规划方式应用较为广泛,适用性更强。在实际的生产过程中需要根据喷涂机器人的类型及喷涂物体平面的表面特征进行选取。根据研究中的实际情况,采用光栅型路径进行喷涂轨迹规划,光栅型规划路径如图5所示。

图5 光栅型路径规划示意图

采用光栅型轨迹规划方式进行路径规划工作,在喷涂机器人喷涂过程中,喷枪喷头与喷涂物体表面的距离h一般为经验值,需要根据现场实际的生产操作过程来指定,并且在喷涂过程中保持稳定,在本文的研究过程中,根据式(3)列出的喷涂模型函数表达式,可以得到研究中喷涂厚度很大程度上取决于喷涂机器人的喷嘴移动速度v和双道喷涂过程中的交叉距离d的结论。

此外对于喷涂效果的评判标准,若仅通过厚度的稳定性来评判喷涂效果,虽然能在一定程度上体现出优化算法的优劣,但存在评判标准不够全面的问题。因此为了评价喷涂效果的均匀性,研究中多采用厚度方差作为评价函数[11],进行定量分析,即利用喷涂平面任意一点p(x,y)的实际喷涂厚度Sp与理想喷涂平均厚度SA间的方差作为目标函数,进行涂层厚度效果的鉴别,具体的目标函数为

式中:SA为理想喷涂平均厚度,经验值一般选取50 μm;积分上下限分别为椭圆双β模型中的长轴两坐标点的x轴坐标值。

喷涂机器人的轨迹规划问题涉及的目标函数较为复杂,如果基于单纯的普通的计算方法求解最优解,费时费力,同时求出的解可能也存在缺陷,无法达到优良的效果。因此本文结合课题组自主研发的六自由度喷涂机器人、重庆长江涂装厂生产的ZPQ9型喷枪及现场的生产工作环境之后,采用了改进的粒子群算法进行迭代优化求解。

粒子群算法即PSO算法,是一种进化计算技术,属于进化算法的一种。这种算法具有实现容易、精度较高、收敛较快的优点[12]。

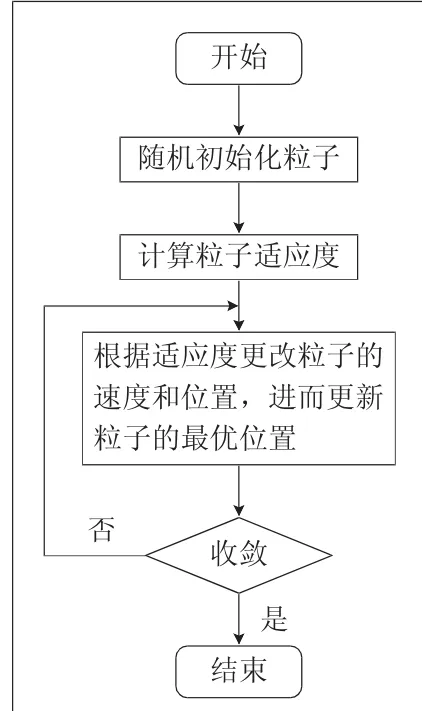

该算法求解优化过程中首先利用群体,智能建立一个简化模型,然后从随机解的角度出发,通过迭代寻找最优解的同时,也通过计算适应度的值评价解的质量,此外还可以利用维度模拟粒子的方向,对当前粒子的多个方向进行多次计算,利用多次重复计算方法实现对多个方向优化求解。粒子群算法整体实现流程如图6所示。

图6 粒子群算法实现流程图

3 喷涂实验结果分析

利用粒子群算法求解中的具体参数选择及优化求解过程如下。

1) 涂层累积模型参数选择。根据实际的生产环境和生产设备,基于式(3)列举的双道喷涂函数模型,β1与β2为经验系数,需要根据实际的生产环境决定,对于本文研究中采用的喷涂机器人,β1=2.331,β2=3.000,此外对于a、b、dmax三个参数,也将根据喷涂机器人现场调试的实际效果确定,在本文中将采用a=100.668 mm,b=30.912 mm,dmax=39.800 μm。

2)标准粒子群算法参数选择。适应度函数为式(4),在粒子群算法的主函数中,惯性权重w=1.000,学习因子c1=c2=2.000,调整迭代速度Ω=1.400,粒子个数size=20.000,迭代次数iternum=500.000,粒子的左极端位置xmin=-100.680,粒子的右极端位置xmax=100.680,粒子的最大速度Vmax=0.500。

3)计算最优解。将目标函数融合到已经设计好的粒子群算法程序中,便可得到优化结果。

通过粒子群算法优化求解后可以得到目标函数在执行500代之后优化求解过程结束,根据程序输出结果得到粒子群算法优化最终解为:喷涂速度v=26.107 mm/s,d=90.450 mm。

在此参数条件下, 利用Matplotlib 对长轴方向上的涂层累积厚度进行计算仿真,图7描述了断面轮廓上的涂层厚度值。

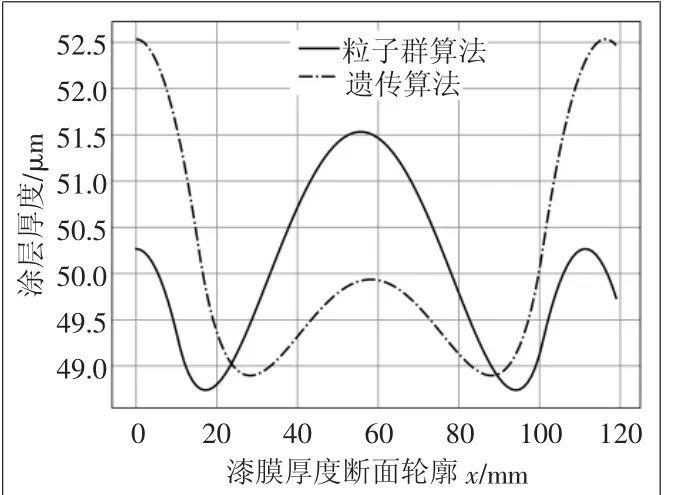

最后选取0~120 mm范围内粒子群算法优化结果得到的断面轮廓喷涂厚度与遗传算法得到的断面轮廓喷涂厚度进行对比。进而评判粒子群算法进行喷涂轨迹规划的可靠性和适用性。

两种优化算法处理下喷涂平面各个位置的涂层厚度对比如图8所示,其中实线为粒子群算法优化结果,点划线为遗传算法优化结果。从图中可以看出基于粒子群算法优化求解得到的结果,在0~120 mm区间内的涂层厚度最大值为51.550 μm,厚度最小值为48.730 μm,极差为2.820 μm,与理想喷涂厚度之间的方差值为1.280,而遗传算法得到的区域内涂层厚度最大值为52.530 μm,最小值为48.900 μm,极差为3.630 μm,与理想喷涂厚度之间的方差为1.501,喷涂质量有较为明显改善,可以达到预期的效果,符合物体表面喷涂要求。

图7 粒子群算法优化喷涂厚度示意图

4 结语

本文将双道喷涂轨迹规划模型与粒子群算法相结合,对喷涂机器人的自动轨迹规划问题进行了研究,以提升喷涂机器人的喷涂质量。首先,通过椭圆双β模型构建双道喷涂厚度累积模型,采用光栅型规划路径,与粒子群算法相结合,以喷涂厚度作为优化目标,对目标函数中的关键变量进行优化求解,然后通过对两种不同优化算法的喷涂厚度结果进行对比分析,最终得到了粒子群算法可以提高喷涂机器人喷涂质量的结论,对于喷涂生产过程具有一定的指导意义及应用价值。

图8 喷涂厚度对比图