基于PLC控制的自动化生产线的产能自调节系统研究

王宇,刘健,曾华鹏,叶岍

(1.天津中德应用技术大学 智能制造学院,天津,300350;2. 天津齐物科技有限公司,天津,300393)

0 引言

智能制造是新一轮工业革命的核心技术,是“中国制造2025的主攻方向”。[1]在第四次工业革命的推动下,全球智能制造行业竞争日益激烈,工业自动化领域面临巨大挑战。[2]随着我国社会经济和工业化市场的迅猛发展,国内智能制造行业竞争不断的加剧,那么企业生产线的生产效率势必要顺应历史潮流,从而作出更大的提升。而且目前我国生产制造加工系统的自动化程度普遍较低,那么面临的主要问题就是生产效率难以提高。[3]在工厂现有的生产线上,生产线的生产效率如何被提高,产品良品率如何保持、如何保证工艺效率,工序间的在制品如何减少,直线化生产如何实现以及如何以最少的投入获得最大的效益等课题已经越来越受到智能制造行业的重视。人们对自动化生产线产能优化提出了更高的要求,为了解决生产线的生产效率低下,产品良品率低、保证工艺效率不够高的问题,本文提出了一种基于PLC控制的自动化生产线产能自调节系统。系统可实时采集生产线的反馈信息,根据生产的实际情况调整生产速度,以确保良品率,提高生产质量。实时信息可在客户端界面显示,并可通过界面对现场设备进行控制。

1 系统总体架构

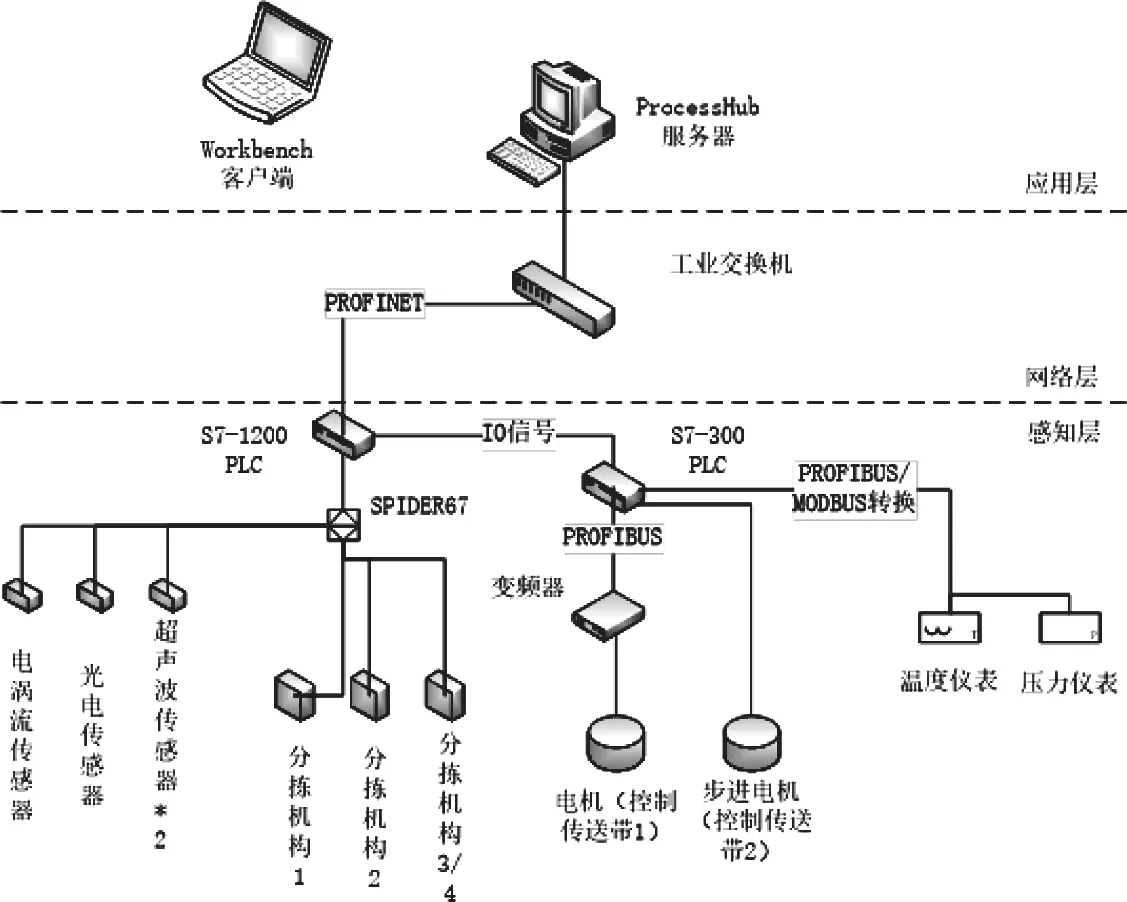

本系统采用标准物联网三层架构分别是感知层、网络层和应用层,感知层主要包括识别不同材质物料的传感器、PLC、由步进电机和三相异步电机分别控制的两条传送带等设备,为了实现智能感应识别、信息采集处理和自动控制等功能,于是感知层就充当了系统的“眼、鼻、喉和皮肤”等神经末梢,也就是系统识别物体、采集工件信息的来源。而且产能自调节系统感知层设计与传统物联网感知层的功能有差异,就是产能自调节系统感知层中加入了PLC,由PLC完成生产数据的统计、信息智能分析和处理、数据的分析和计算等,换而言之就是将应用层数据分析、处理、计算等功能下移至感知层,从而使应用层能更加专注的完成系统数据的可视化管理。处在系统架构中层的是网络层,它的角色相当于人的神经中枢和大脑,在产能自调节系统中主要由路由器、无线路由器、协议转换设备等网络通信设备组成。它主要负责对感知层传递来的信息由网关转化处理后传递给应用层。那么处在系统最上层的就是应用层,系统的应用层主要包括Process Hub服务器、PAD客户端等,它充当着用户与系统之间交流的接口,从而实现用户对系统生产数据的可视化管理。

2 网络架构设计

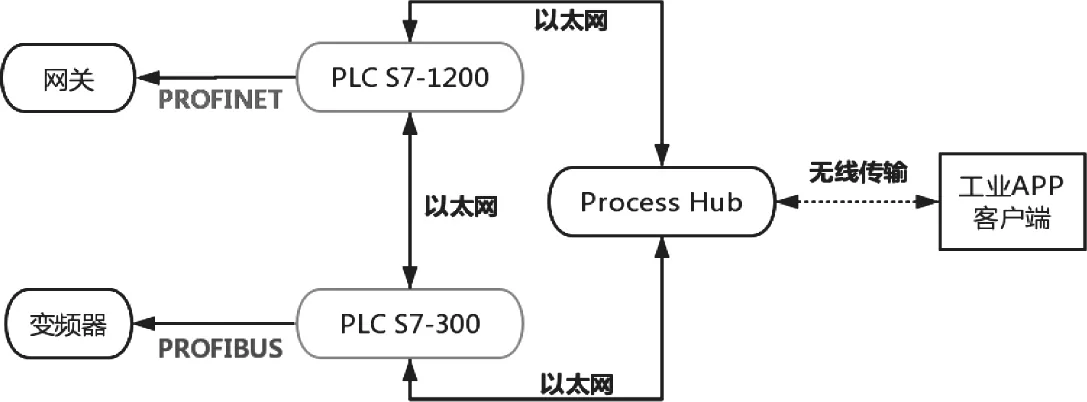

系统总体网络架图1所示,整体网络架构符合标准的工业网络架构,整个网络架构分为监控层、控制层两个层面,监控层主要是Process Hub服务器和工业APP客户端,控制层主要包括PLC、SPIDER67网关、G120变频器等现场设备。系统整体核心围绕PLC进行信息的传输和交互,PLC S7-1200与SPIDER67网关之间采用PROFINET网络形式进行网络的连接,PLC S7-300与G120变频器之间采用PROFIBUS-DP网络形式进行通讯,Process Hub服务器和工业APP客户端之间采用无线传输的形式进行信息的传递,PLC S7-1200和PLC S7-300与服务器Process Hub之间组成以太网环形网络形式进行生产计划的信息交互。PLC S7-1200作为系统的核心,承担着整个系统的数据流量的集合、处理、分析和传输,向上对服务器发来的生产计划信息进行及时的处理、分析,同时经过一定的采样周期,对系统进行采样,然后根据生产实际工作量、实际废品率、现场设备的状况对生产线传送带进行生产速度的动态调整;向下要将调整过后生产速度控制指令迅速的下发至执行机构,完成规定的任务计划,同时要将现场设备端反馈回来的信息,经过计算、汇总、分析之后发送给云端服务器和从站,进行数据的可视化管理。

图1 系统总体架构

图2 系统网络架构图

3 工艺流程及程序设计

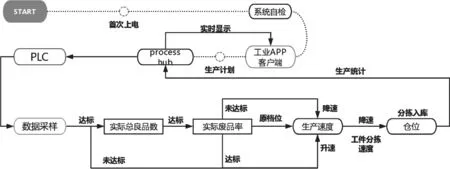

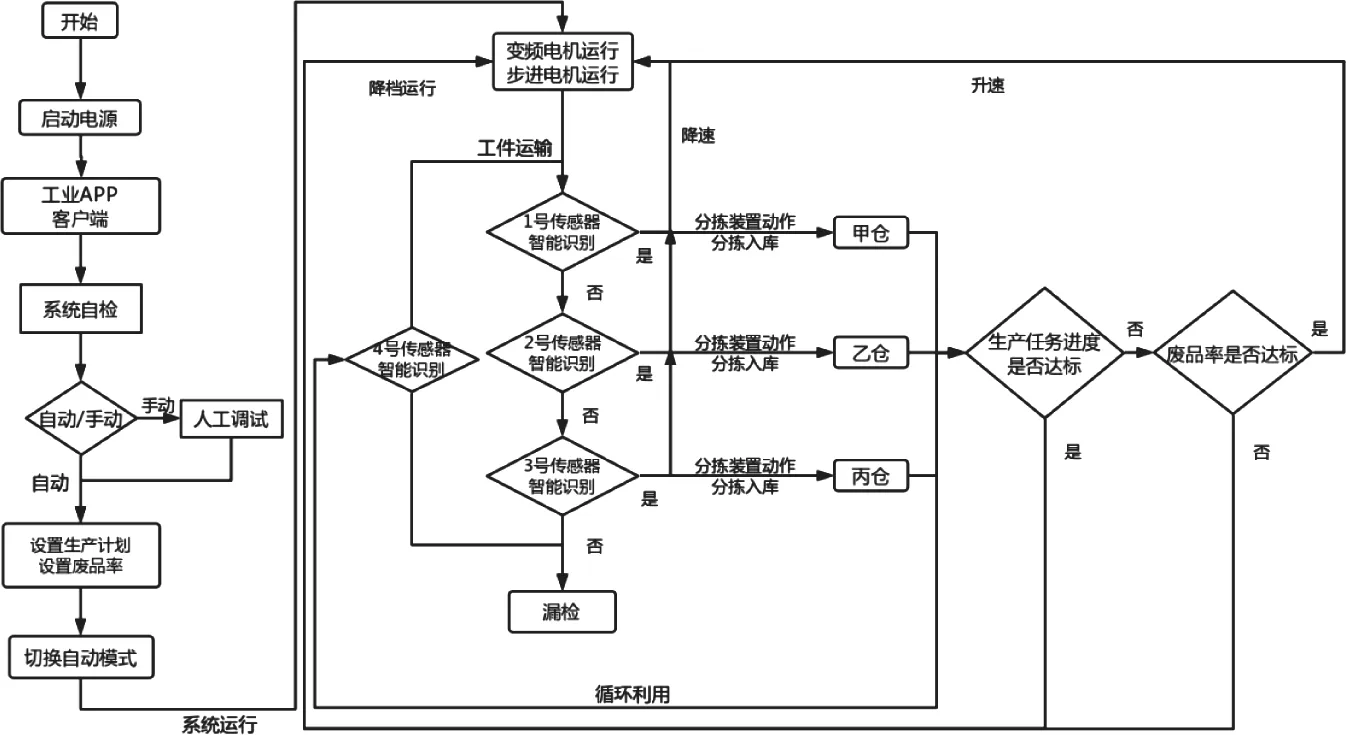

首先生产者在PAD上设置生产计划,之后系统开始自检,气缸执行装置全伸全缩、步进电机启动和停止、变频电机启动和停止,1号分拣传送带上1号电感传感器和2号光电传感器分别可以识别甲、乙两种不同材质的工件,自检完毕之后,系统开始启动,当目标工件被识别后,传送带速度开始由快到慢,当达到指定仓位口位置时,气动执行机构会将工件从1号传送带推送到2号传送带,这里模拟为工件的分拣入库动作,此时两个传送带保持速度均衡,并在工业APP端记录下甲、乙良品的数量,且当入库动作完成以后,传送带速度又重新恢复至初始速度。为实现工件的重复利用,2号传送带末端安装了4号漫反射传感器负责检测工件的有无,当工件被检测到时,气动装置又将工件推回1号传送带,当1号传送带上移动的工件并没有被1号和2号传感器检测到,在1号传送带末端安装了3号漫反射传感器负责检测废品的有无,当废品被检测到时,气动装置将会把废品移动到2号传送带,此时认为是一个缺陷工件,并且工业APP端会记录废品的数量。PLC将记录到的生产统计信息与工业APP实时通讯并做实时显示和统计分析,并且PLC端根据废品率是否达标以及当前完成的实际工作量,动态调整传送带速度。

图3 工艺流程图

图4 程序设计流程图

4 结束语

本文对分拣生产线上生产效率低、废品率高等问题进行了分析,综合PLC控制技术、工业网络通信技术、控制算法、工业APP等技术,设计了基于工业网络的产能自调节控制系统,有效地解决了上述问题。运用工业网络实训平台,确定了生产线上的主要技术指标,设计了产能自调节系统的物联网分层架构,搭建了产能自调节系统的模型,设计了产能自调节系统的硬件和软件平台;设计了产能自调节系统的算法系统,搭建了产能自调节系统的PROFIBUS-DP和以太网复合型通信网络,并进行了系统整体联机调试,验证了本文所设计的产能自调节系统能够有效的解决生产效率低、废品率高等现象。本文的具体结论如下:

(1)对分拣生产线上生产效率低、废品率高等现象进行了分析,设计了分拣生产线上的产能自调节系统,对构成系统的硬件模块进行了选型和工作原理的介绍,构建了系统的硬件平台。设计了系统的整体网络架构,并构建了以太网和PROFIBUS-DP复合型通信网络。对产能自调节系统进行了各种功能设计,分别设计了PLC控制程序、步进电机控制程序、变频器控制程序、工业APP控制程序等,构建了产能自调节系统的软件平台。

(2)设计了产能自调节系统的算法系统,搭建了系统的算法模型,同时根据特定的控制算法通过采样系统当前完成的实际工作量和废品率,然后形成不同的速度调节标准多级精准控制步进电机带动传送带运输工件,提高了生产效率,降低了系统分拣的废品率,实现了系统产能的自动调节。

(3)优化了系统控制参数,搭建了多种硬件设备构成的产能自调节系统实验平台,并进行了整体联机调试,通过观察记录实验平台的运行情况,验证了产能自调节系统能够有效的解决分拣生产线上生产效率低、废品率高等问题,达到了生产线上提升产能的目的。