基于同步参考坐标系PLL的永磁直驱风电机组转速测量方法研究

黄 正,黄凌翔,胡书武,童剑雄

(哈电风能有限公司风电研究所,湖南 湘潭411102)

直驱型风力发电系统采用风机直接驱动多极低速永磁同步发电机发电,然后通过全功率变流器将转换后的电能并入电网,相较于双馈异步电机风电系统,因其省去传动齿轮箱而提高了系统效率和运行可靠性[1]。永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)体积小、重量轻、效率高而且具有电磁转矩纹波系数小、高转矩惯性比、高能量密度、动态响应快、过载能力强等优点[2-3]。永磁直驱风力发电机转速即轮毂转速是风电机组的关键控制参数,转速信号失真会造成风机控制紊乱,机组发电效率降低,故障率增加,情况严重时将导致其零部件的疲劳载荷加大、使用寿命缩短,同时对风机的安全性造成影响。随着行业对长叶片机组需求量的增加、高塔技术与独立变桨技术的兴起,对发电机转速的测量精度、稳定性提出更高的要求。如果发电机转速失真问题无法解决,也会对大容量与长叶片机组设计造成严重影响。为了实现永磁直驱风力发电机组的高精度、高动态性能控制,需要实时获取转子的转速和位置信息。在大多数永磁同步电机变速驱动系统中,传统的方法是通过一些轴传感器(如编码器、旋转变压器等)来获得转子状态信息[2-4],但是这种机械式传感器会增加控制系统的成本,在可靠性方面也会有所降低。一般陆上风机滑环安装于轮毂整流罩顶部或者发电机中心位置,转速编码器安装于滑环的定子端顶部。由于滑环的安装方式,滑环的旋转与发电机旋转难以处于同心状态,这种偏心运动容易造成转速编码器损坏和转速信号测量失真。另外,长叶片机组滑环的止动拨杆较长,止动拨杆刚性不足将带来转速波动噪声。由于光电编码器轴承脆弱,受滑环的机械结构、安装方式与联轴器影响,容易出现转速波动与编码器损坏等问题,维护更换困难。另外,对于长叶片大兆瓦机组而言,滑环旋转不同心与定子端止动拨杆刚度不足,将影响滑环编码器转速测量真实性,因此对于长叶片大兆瓦机组,滑环编码器方式已经不再适用。

无速度传感器控制系统是指利用电机绕组中的有关电信号,通过适当方法估计出转子的位置和速度,取代机械传感器,实现电机的闭环控制[5]。适用于中速和高速的方法有直接计算法、基于电感变化的估算方法、模型参考自适应方法、基于观测器的估算方法、人工智能理论基础上的估算方法等,在零速或极低速一般采用高频注入方法。但是这些方法都不同程度地存在一些不足,比如对模型精度要求高、运算量大、涉及参数较多运行起来比较困难的问题[4]。永磁同步电机无传感器控制系统具有结构简单、成本低、可靠性高等优点,无传感器控制的核心是转子位置和转速估计,系统控制性能的好坏取决于状态估计的动静态性能[6]。以往大多采用矢量控制、直接转矩控制模型来计算转子的转速和位置,但都存在算法复杂、受电机参数影响大、低速精度差的缺点[7]。

基于上述研究中存在的问题,本文首先对永磁同步电机转速测量方法以及锁相环数学模型进行分析,给出本文采用的基于同步参考坐标系锁相环技术的永磁直驱风电机组转速测量方法,然后无速度传感器转速模块中的锁相环模型和二阶低通滤波器进行了仿真建模及分析,最后将发电机转速测量模块在张北XE146-3200样机上进行了实验验证。

1 机组转速测量

1.1 锁相环的数学模型

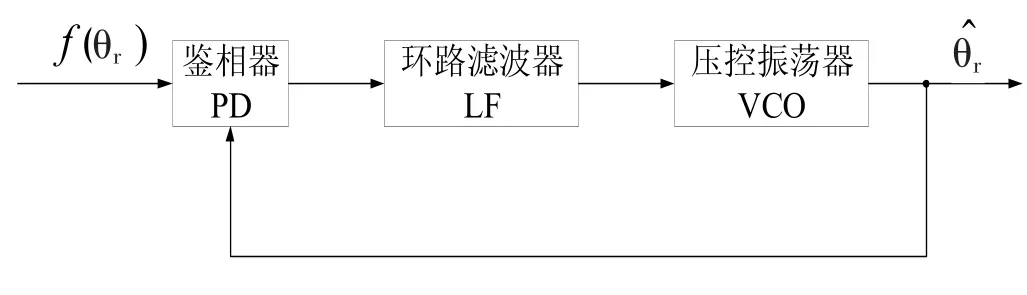

锁相环(PLL)技术也称为自动相位控制技术,是一个能够实现跟踪输入信号的技术,具有准确性较高、实现难度较小等优点[8]。典型的锁相环系统主要由鉴相器(Phase Detector,PD)、环路滤波器(Loop Filter,LF)和压控振荡器(Voltage Controlled Oscillator,VCO)三个基本电路单元组成。原理如图1所示VCO输出跟踪得到的相位信号,PD将输入信号相位与跟踪相位的比较结果送入到LF,LF输出一个电压信号给VCO,该信号控制VCO输入信号频率跟踪输出信号频率,当两者频率相等时,PD输出信号跟踪输入信号相位实现锁相,两信号存在一个稳定的相位差[3]。

图1 锁相环工作原理

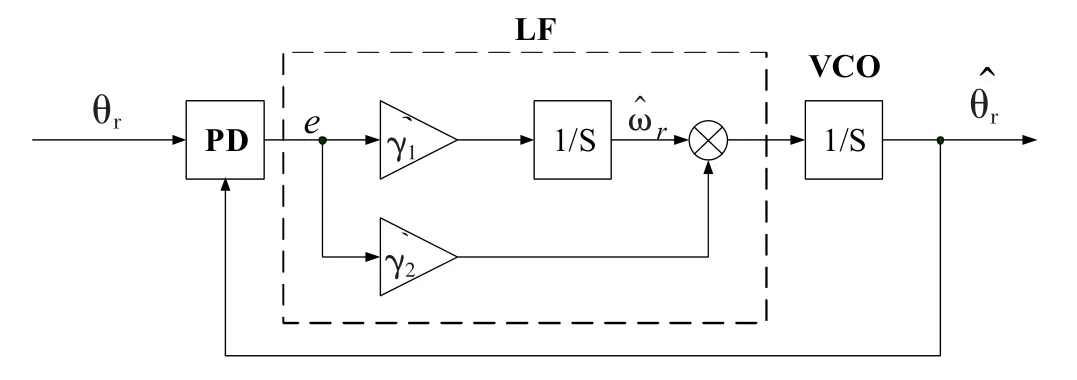

对于PMSM来说,如图2所示实际转子位置与估计的转子位置之间的比较环节类似于PLL模型中的鉴相器,从转速到转子位置的一次积分相当于PLL模型中的压控振荡器,其余部分的计算相当于锁相环模型的低通滤波器[6]。

图2 转子位置与转速关系等效模型

由图2框图可得锁相环法的速度和位置的估计算法为:

一般情况下,有:

式中:k1,k2-待定的增益参数;相对误差;θr-实际转子位置。

1.2 转速测量系统组成

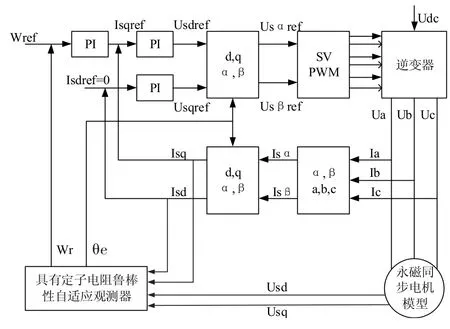

变流器通过测量发电机的定子电流和电压,计算出定子磁链空间矢量的位置,可得到转子空间位置[10]。从发电机电磁关系式及转速的定义中得到关于转速关系的表达式,转速测量性能取决于估计的磁链和测量出的电压和电流的质量和精确性,其最大的优点就是直观性强,容易实现,且从理论上讲速度的计算没有延时,但在低速情况下估计精度会下降[11]。而且当温度变化以及磁饱和效应等也会导致电动机参数发生变化时,调速精度也随之下降,鲁棒性差。为解决发电机参数变化导致的转速测量精度下降,可以使用如模型参考自适应法、基于状态观测器的位置估算、基于卡尔曼滤波的无传感器方法、基于神经网络的速度估计方法来解决。本文采用典型的具有定子电阻鲁棒性自适应观测器的PMSM无速度传感器矢量控制系统如图3所示,主要组成部分有:SVPWM模块、三相逆变器模块、自适应观测器模块、坐标变换模块(Clarke变换模块、Park变换模块及其反变换),由电流内环和速度外环组成了双闭环系统[12]。

图3 PMSM无速度传感器矢量控制系统框图

对于发电机转速模块,由于对发电机的电流进行采样的成本较高,导致上述方法无法在实际工程中应用,本文选择采用基于同步参考坐标系的三相数字锁相环技术,只采样发电机的端电压,通过计算发电机电压频率来计算发电机转子转速。首先,转速模块将发电机的端电压通过电阻分压电路处理,然后采样三相电压值,再经过二阶有源滤波还原成正弦波,进入到转速模块的计算单元;计算单元将采样的三相电压信号,通过锁相环计算出发电机电压的频率,最后再通过算法根据电压频率得到发电机转速。

2 仿真及实验验证

2.1 仿真验证

为验证本文所提出的方案的可行性,对基于锁相环的转速检测方案和二阶巴特沃兹低通滤波器进行了仿真验证。测速模块的仿真包括两个部分内容,其中第一部分为模拟永磁同步发电机工作状态的锁相环仿真,第二部分为模拟滤波器锁相环仿真。仿真测试模型分别采用了MATLAB中的Simulink和ADI模拟滤波器设计工具。

(1)采用数字解算器的PLL仿真

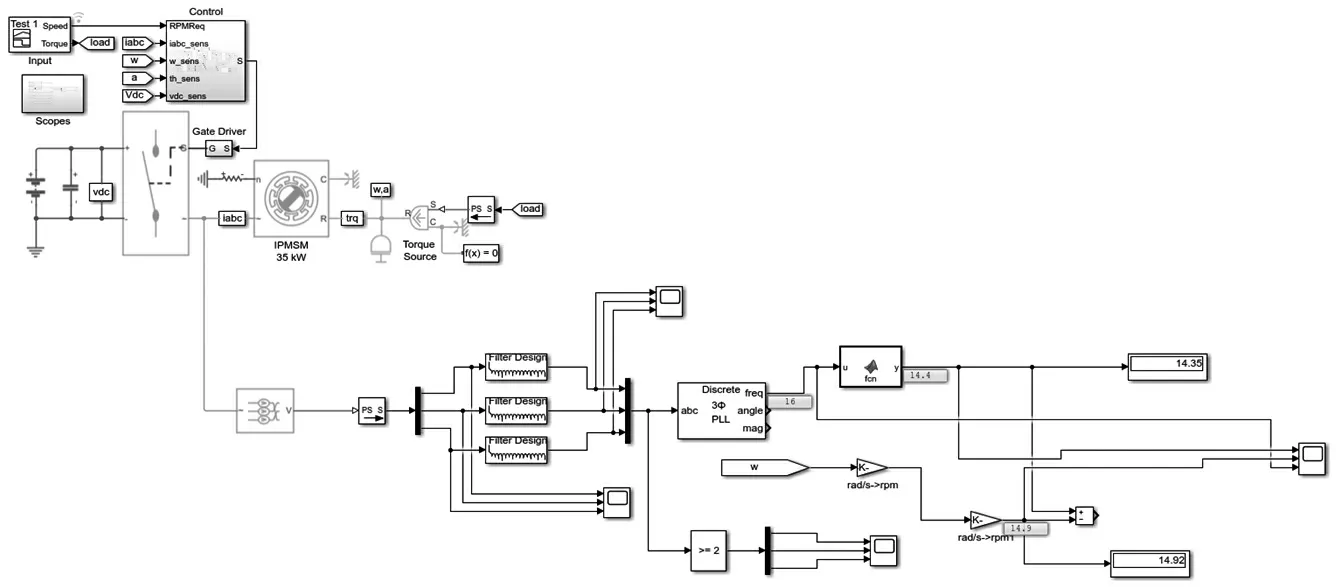

数字解算器的锁相环仿真模型如图4所示进行搭建,以一个四象限运行的速度控制拖动系统为测试模型,模型的载波频率为2kHz,输出频率为15Hz,通过锁相环测量电机端的频率。

图4 数字解算器的锁相环仿真模型

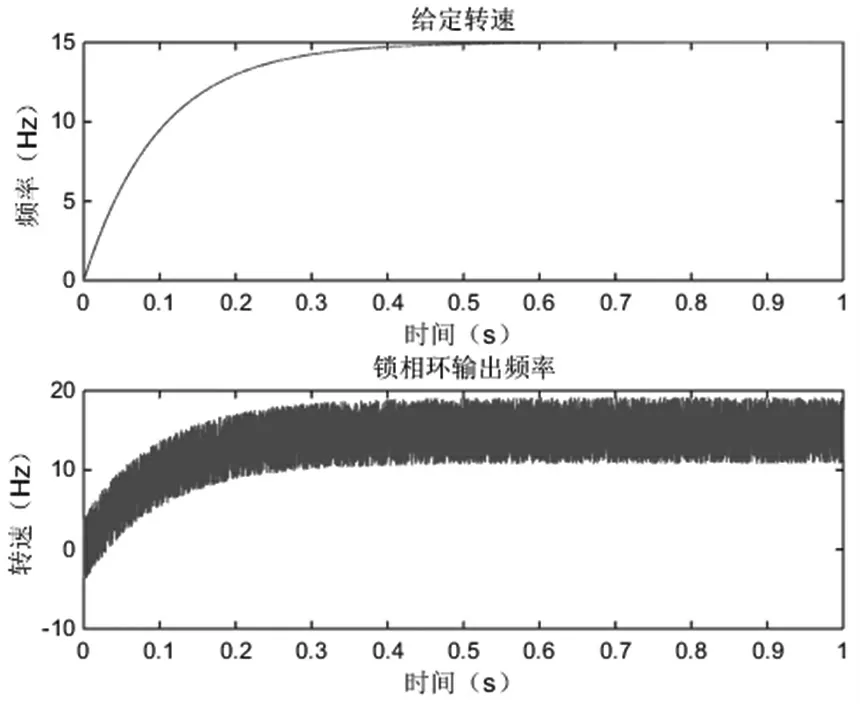

从图5的仿真结果中锁相环输出的锁相频率和给定频率的对比可以看到,实际的锁相频率并不稳定,主要原因在于拖动系统模型采用数字式的固定步长解算器,而搭建的仿真模型中对发电机输出电压的滤波器只能采用数字式滤波器,因为受到数字滤波器采样频率的限制,从而导致输入到锁相环中的电压波形噪声较大,进而造成锁相环输出偏差大。

图5 仿真结果

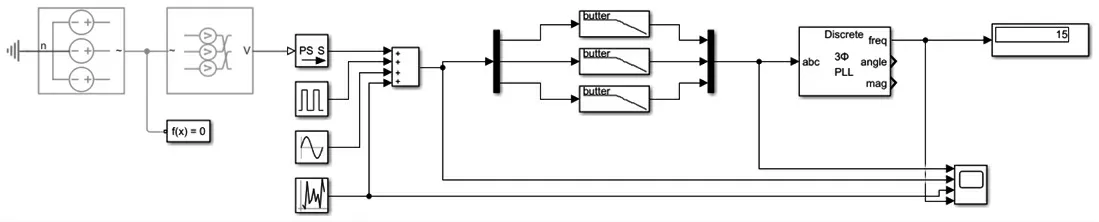

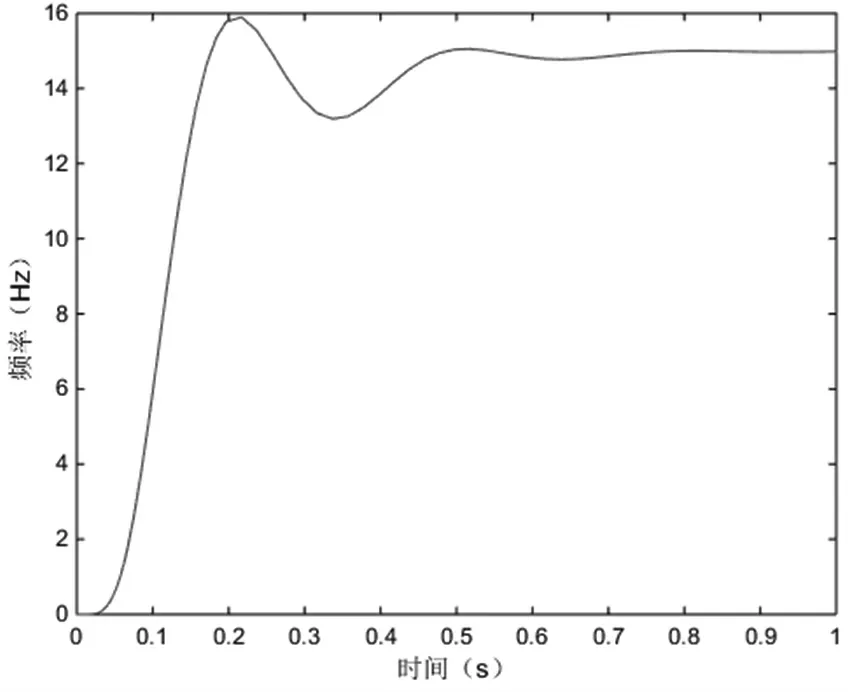

(2)采用模拟解算器的PLL仿真

模拟解算器的锁相环仿真模型如图6所示进行搭建,仿真以电压源作为测试对象,同时在电压源输出信号中叠加了方波信号、正弦波信号以及随机噪声信号,通过模拟滤波器滤波后,经锁相环测量输出频率,其中电压源输出频率为15Hz。由图7中输出信号的仿真结果可以看到,在采用模拟滤波器及模拟解算器的基础上,锁相环频率输出精度可达到0.02%。

图6 模拟解算器的锁相环仿真模型

图7 仿真结果

(3)二阶低通滤波器仿真

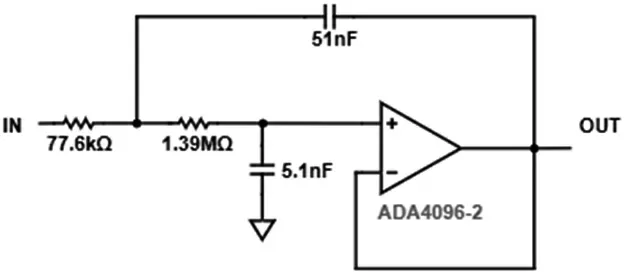

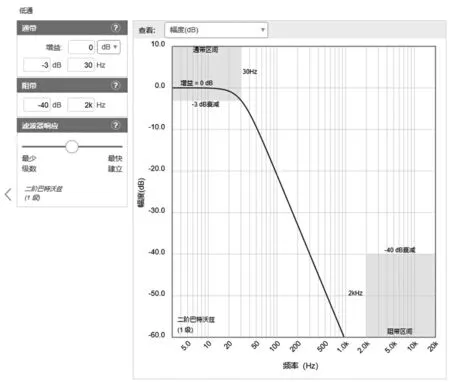

二阶巴特沃兹低通滤波器仿真电路如图8所示进行搭建,并且根据其传递函数对每一个元件的参数进行了选择与标注。从图9的仿真结果可以看到,在通带区间内的频率响应曲线最大限度平坦,没有纹波,而在阻带区间则已经下降到最低点。

图8 二阶低通滤波器仿真电路

图9 滤波器仿真参数及结果

2.2 实验验证

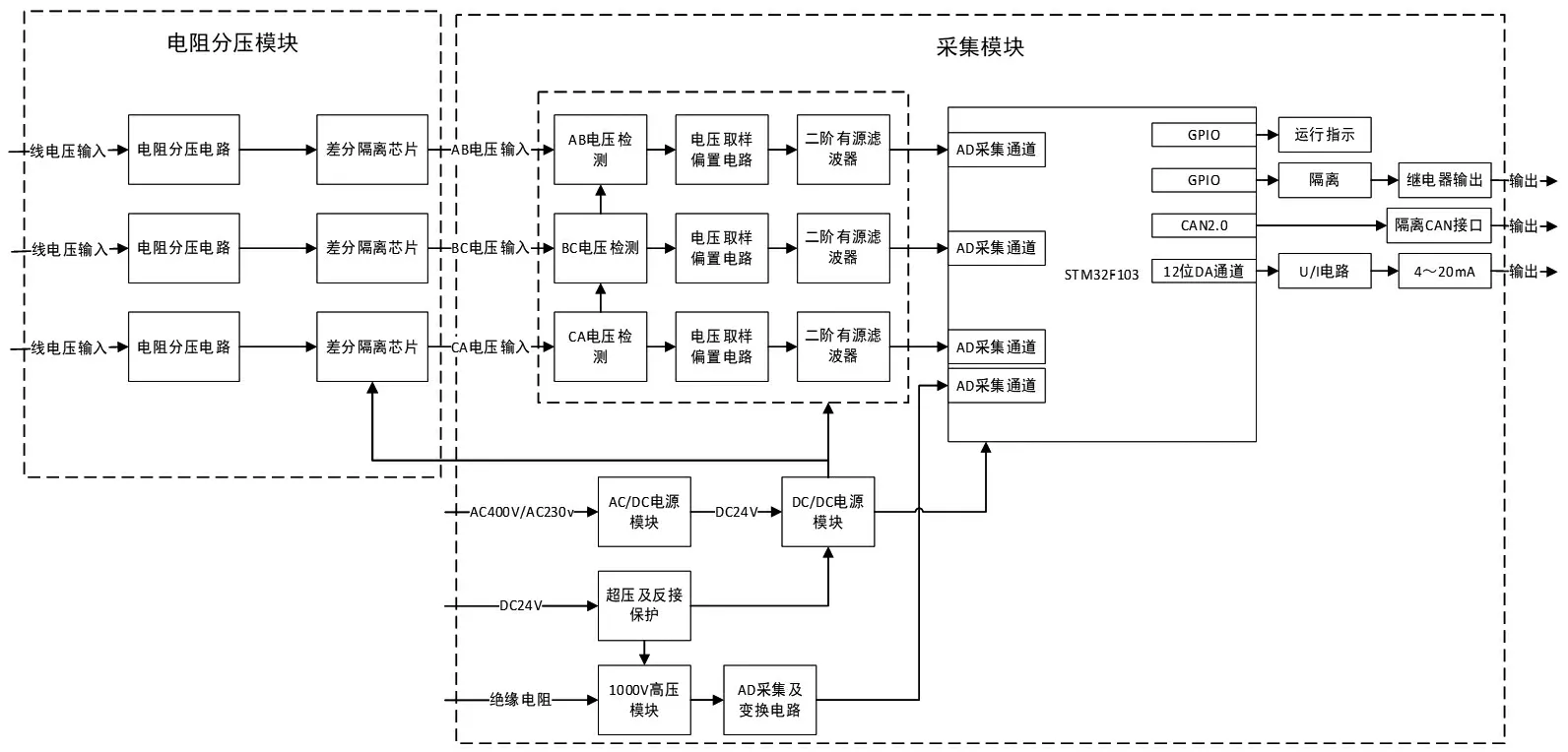

发电机转速测量模块硬件系统组成如图10所示,其中包括:电压检测传感器及检测电路、电流检测电路、单片机、电源、通信接口等等。电压采集滤波电路采用二阶巴特沃兹低通滤波器,滤波器增益为0dB,其中通带频率为30Hz,增益为-3dB,阻带频率为2kHz,增益为-40dB。单片机采用STM32F103(32位)高性能ARM芯片,为实现单片机的需要提供了低成本的平台、缩减的引脚数目、降低的系统功耗和先进的中断响应系统,同时具有运算速度快、外设丰富等优点。通信接口可根据终端的要求进行设计,可选的通信方式有RS485以及CAN通信(隔离式通信接口)。模块单元供电采用两种供电方案AC400V/AC230V(±20%)/DC24V(±20%)三种电源可选,电源采用隔离AC/DC和DC/DC模块。

图10 电机转速测量模块硬件总体框图

发电机转速模块由转子转速检测部分和发电机绝缘检测部分组成,其中转速检测采用基于同步参考坐标系的三相数字锁相环检测方案。转速模块开始工作后,三相电压通过电压传感器进行采集,然后经过二阶有源滤波器进行滤波,信号输出到单片机的AD端口进行转换,转换结果输入到锁相环中进行频率计算。转速检测模块具有1000V电压等级的绝缘电阻检测功能,绝缘检测单元由1000V高压模块、分压电路、滤波及采集单元组成。用户通过发送检测指令启动绝缘检测,检测结束后模块自动停止高压输出,检测结果通过CAN总线上传到主控单元。

发电机转速模块的风场试验在张北XE146-3200样机上进行,基于同步参考坐标系的三相数字锁相环的动态性能取决于比例积分环节的参数设计,因此调整优化锁相环的PI参数与滤波器,贯穿了整个实验验证过程。

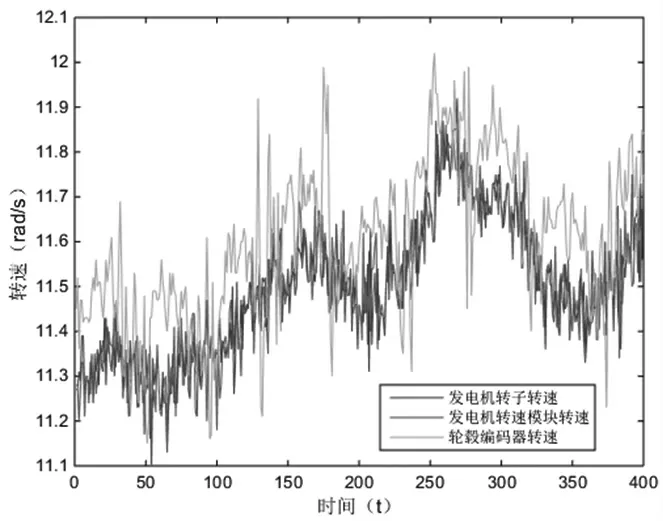

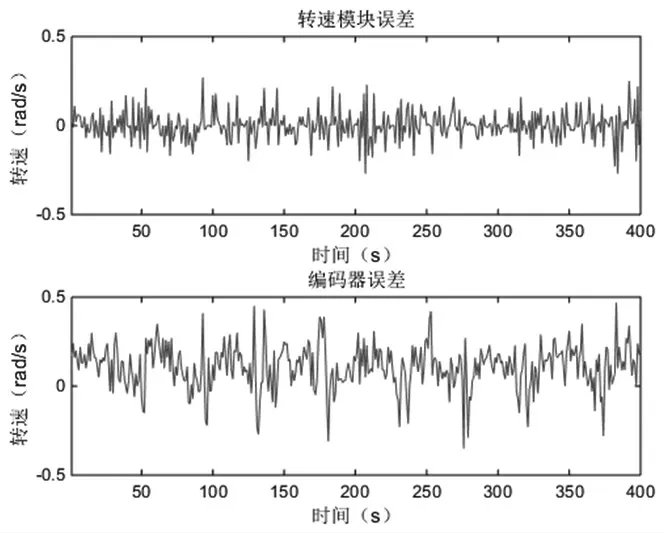

图11 所示为风电机组满发时发电机转子实际转速、转速模块检测转速和轮毂编码器转速的试验结果,从图中可以看出,在风电机组处于满发状态时转速模块和轮毂编码器都具有良好的转速跟随性,几乎没有延时,但转速模块测量的转速比轮毂编码器误差波动要小很多。图12所示为风电机组满发时转速模块检测转速和轮毂编码器转速较发电机转子实际转速的相对误差,从图中可以看出,使用转速模块时,平均误差为0.05rad/s,使用轮毂编码器时,平均转速误差为0.15rad/s,转速模块的检测效果较好。

图11 满发时测量转速对比

图12 满发时测量转速误差对比

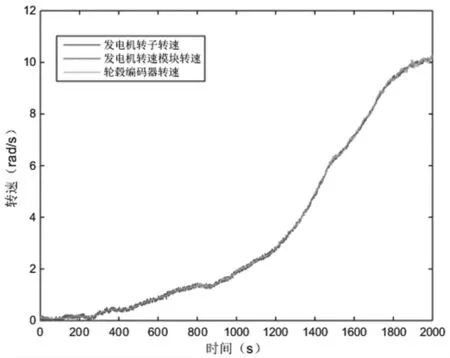

图13 所示为风电机组启机时发电机转子实际转速、转速模块检测转速和轮毂编码器转速的试验结果,从图中可以看出,在启机时发电机转速模块和轮毂编码器都具有良好的转速跟随性,没有明显的时延,误差波动情况也非常接近。图14所示为风电机组启机时转速模块转速和轮毂编码器转速较发电机转子实际转速的相对误差,从图中可以看出,在低速时段转速模块测量误差比轮毂编码器误差大,但最大误差也不超过0.15rad/s,中间过渡时段二者误差趋近,当速度较高时转速测量模块比轮毂编码器误差要小。

图13 启机时测量转速对比

图14 启机时测量转速误差对比

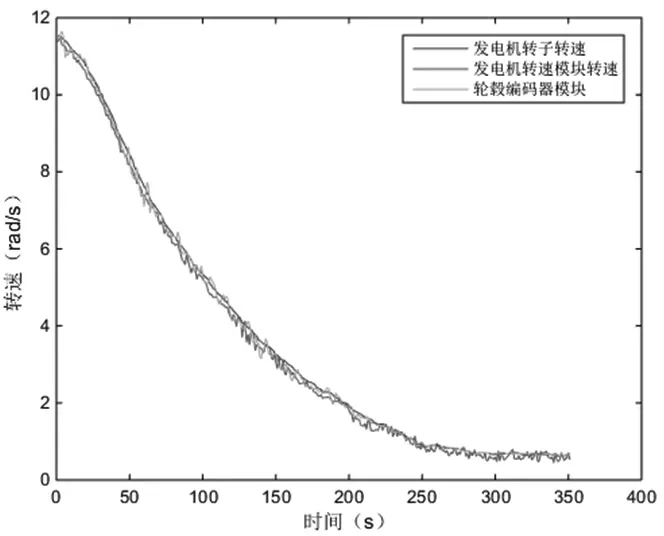

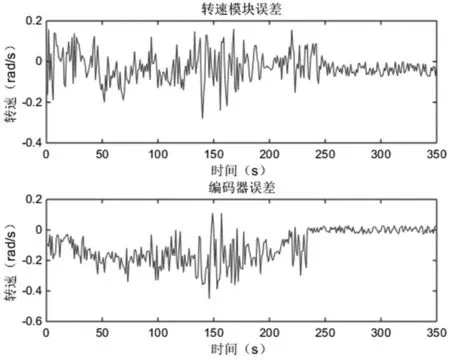

图15 所示为风电机组停机时发电机转子实际转速、转速模块检测转速和轮毂编码器转速的试验结果,从图中可以看出,在停机时发电机转速模块和轮毂编码器都具有良好的转速跟随性,与启机过程类似没有明显的时延,误差波动情况也非常接近。图16所示为风电机组停机时转速模块转速和轮毂编码器转速较发电机转子实际转速的相对误差,从图中可以看出,在低速段时转速测量模块误差比编码器误差大,但最大误差不超过0.28rad/s,而在停机起始阶段速度较高时转速测量模块比编码器误差小。

图15 停机时测量转速对比

图16 停机时的转速误差对比

3 结论

本文采用基于同步参考坐标系的三相数字锁相环技术对永磁直驱风电机组转速进行测量,能够解决前人研究中的不足,提高了位置估算精度和系统稳定性,能准确地估算出转子位置和速度,估算转子位置能够跟踪实际转子位置,另外该算法具有较强抗干扰能力。经过仿真分析以及实验验证该方法最大优点为成本低,跟踪性能好,可靠性高,但也存在一定的不足就是在低速时转速计算值精度较低,PI参数调整困难,算法复杂,同时无法准确测量叶轮方位角,后续将针对这些不足研究解决方法。

——编码器