国际热核聚变实验堆朗缪尔探针用高纯氧化铝陶瓷的制备

刘春佳,刘 翔,练友运,宋久鹏,赵 伟

(1. 核工业西南物理研究院 聚变科学研究所,四川 成都 610041;2. 国家钨材料工程技术研究中心 难熔金属研究所,福建 厦门 361009)

国际热核聚变实验堆(ITER)是目前全球规模最大、影响最深远的国际科研合作项目之一,其目的是建造一个大规模的核聚变反应的“托卡马克”,俗称“人造太阳”。为了实时监控和诊断核聚变装置中等离子体的电子温度、密度和粒子流通量,在偏滤器靶板侧面安装朗缪尔探针。该探针将承受10~20 MW/m2的高热负荷,运行条件极为恶劣[1]。

朗缪尔探针部件主要有中间的钨探针体、外部锥形柱状钨热屏以及它们之间的绝缘材料[2]。聚变装置中常用的绝缘材料有氧化铍、氧化镁、氧化钇和氧化铝等。与其他几种陶瓷相比,氧化铝陶瓷被认为是理想的绝缘材料,具有熔点高、介电常数小、体积电阻大、耐热冲击强度大等优点[3];但是由于陶瓷本身硬度高、脆性大,且机加工中容易在表面形成微裂纹,用于朗缪尔探针的陶瓷为管状,壁厚在0.3~0.5 mm之间,要求在服役条件下具备一定的电绝缘性能和导热性能,并且能与其他钨材料进行较好的连接,因此,满足该探针用氧化铝陶瓷材料的制备是当前需要首先解决的问题。

粉末注射成形技术(PIM)是一种新兴的材料和部件净成形工艺,按照不同的粉末类型来划分,包括金属粉末注射成形(MIM)和陶瓷粉末注射成形(CIM),是将塑料注射成形技术引入到粉末冶金领域而形成的一种全新的零部件加工技术。近年来,在汽车零部件,计算机、通信、消费电子产品,医疗器械,国防军工等领域,人们已经开展了广泛的研究和应用[4]。目前,国内外关于PIM应用于核聚变装置的研究主要集中在金属材料领域,如难熔金属钨材料的制备[5-6],应用于氧化铝陶瓷材料制备的文献报道较少,因此,将PIM技术引入到ITER偏滤器朗缪尔探针用陶瓷的生产制备工艺中,对今后聚变堆材料的推广应用具有非常重要的意义。

本文中以高纯超细氧化铝粉为原料,采用陶瓷注射成形工艺制备应用于ITER偏滤器朗缪尔探针的陶瓷绝缘材料,并对其物相组成、微观组织、热学和电学性能进行分析和研究。

1 实验

1.1 陶瓷注射成形工艺

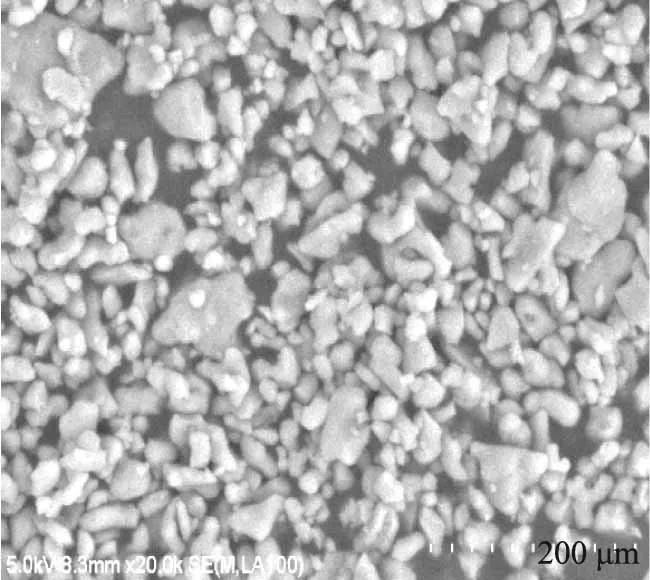

本实验所采用的原料为商业高纯超细氧化铝粉,氧化铝的质量分数为99.99%,d50(体积分数为50%时所对应的粒径)为0.323 μm,颗粒形貌如图1所示。由图可以看到,氧化铝颗粒粒径大多在200~600 nm,形貌呈扁平片状,颗粒细小且粒度分布均匀,无明显的团聚现象。

图1 高纯超细氧化铝粉的扫描电子显微镜图像

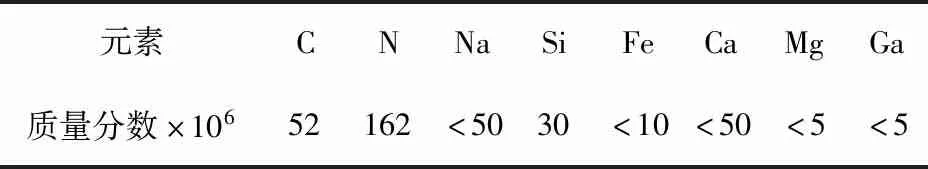

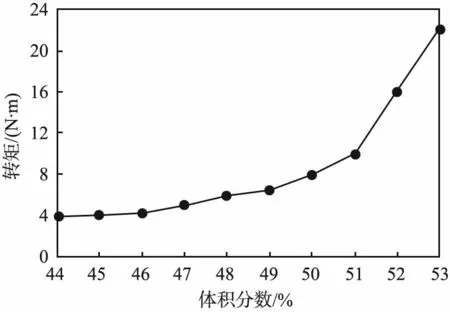

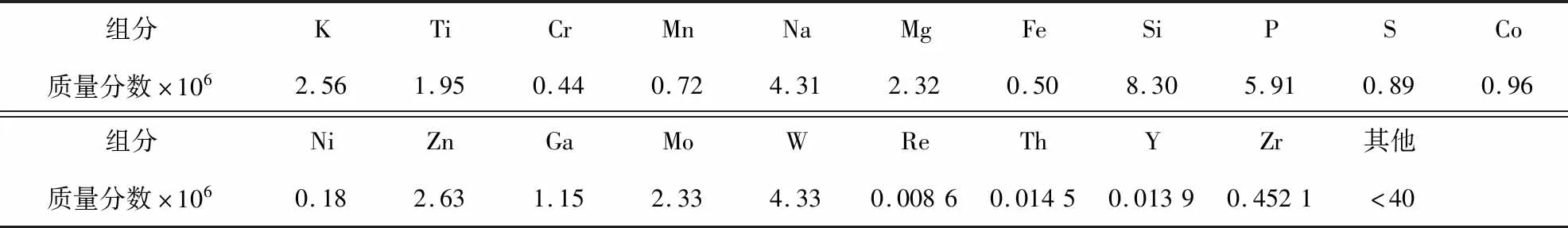

采用氧氮分析仪(RO-300/TN-300型,美国LECO公司)测量高纯氧化铝粉中氮的含量,采用碳硫分析仪(CS-200型,美国LECO公司)测量碳的含量,采用电感耦合等离子体质谱仪(inductively coupled plasma mass spectrometry,ICP-MS,MC-ICP-MS型,美国ThermoFisher公司)测量杂质元素的含量。上述测量结果如表1所示。高纯超细氧化铝粉的物理性能如表2所示。

表1 高纯超细氧化铝粉的杂质元素含量

表2 高纯超细氧化铝粉的物理性能

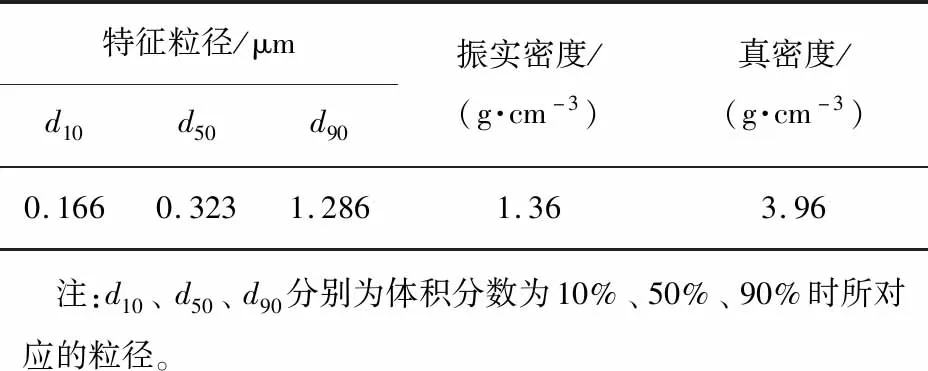

陶瓷注射成形用喂料的制备采用石蜡-高分子体系的黏结剂[7-9],包括石蜡、聚丙烯(PP)、聚乙烯(PE)和硬脂酸,质量分数分别为50%、30%、15%和5%。注射成形前,首先在料温度为150 ℃,螺杆转速为60 r/min的条件下,用转矩流变仪确定喂料的临界装载量,即粉末占喂料的体积分数,结果如图2所示。通过实验确定该氧化铝粉末的临界装载量为49%~51%。为了保证注射成形时喂料有很好的流动性,同时保证烧结坯具有稳定的收缩率,本文中采用临界装载量为50%的氧化铝陶瓷喂料用于注射成形工艺。

图2 氧化铝喂料装载量与转矩的关系

陶瓷注射成形工艺参数对最终产品质量具有非常大的影响。首先,要根据喂料的临界装载量,计算产品收缩率,进而设计并得到合适的注射成形模具;其次,对注射温度、注射速度、注射压力、保压时间、模具温度等注射成形工艺参数进行控制[10],否则,如果参数设置不合理,过程中就会出现脱模难、产品变形、流纹等现象,进而影响产品尺寸、精度及质量。本文中使用德国Arburg公司的Allrounder270s(400-70型)注射成形机,将喂料注射进特定设计的模具中,冷却后得到符合外观及尺寸要求的氧化铝生坯(图3)。采用的注射成形工艺参数如表3所示。陶瓷注射零件的生坯经过溶剂脱脂和热脱脂[11],去除掉黏结剂,得到有一定强度的预烧结坯后,再经过高温烧结使其致密化[12],最终制备得到了用于ITER朗缪尔探针的氧化铝陶瓷管,见图3。

表3 氧化铝陶瓷生坯注射成形工艺参数

1.2 样品的性能及表征

采用辉光放电质谱仪(glow discharge mass spectrometer,GDMS,Element GD型,美国Thermo Scientific公司)对氧化铝陶瓷的化学成分进行检测;采用X'Pert Pro型X射线衍射仪(荷兰飞利浦公司)对样品的相组成及晶体结构进行分析表征;采用扫描电子显微镜(scanning electron microscope,SEM,S3400N型,日本Hitachi公司)观察氧化铝陶瓷断口的显微形貌;利用阿基米德排水法,使用密度天平(XS105DU型,瑞士梅特勒托利多公司)测量氧化铝零件的密度;利用硬度计(TuKon 2100 B型,美国Wilson公司)测量零件的维氏硬度;采用激光导热仪(LFA457型,德国Netsch公司)测量样品的热导率;采用60 kW电子束材料测试平台(EMS-60型,核工业西南物理研究院)对探针组件进行热冲击测试,并用绝缘耐压测试仪(SE7451型,台湾华仪电子股份有限公司)对热冲击前后样件的电绝缘性能进行测试。

2 结果与分析

2.1 纯度

使用高纯超细氧化铝粉末注射成形工艺得到的氧化铝陶瓷管的化学组分检测结果见表4。由表可见,该氧化铝陶瓷管中氧化铝的质量分数达到99.99%,其中的杂质含量远小于热核聚变实验堆用氧化铝陶瓷的杂质含量的上限要求(质量分数小于0.05%)。

表4 高纯氧化铝陶瓷管杂质的化学成分检测结果

2.2 物相分析

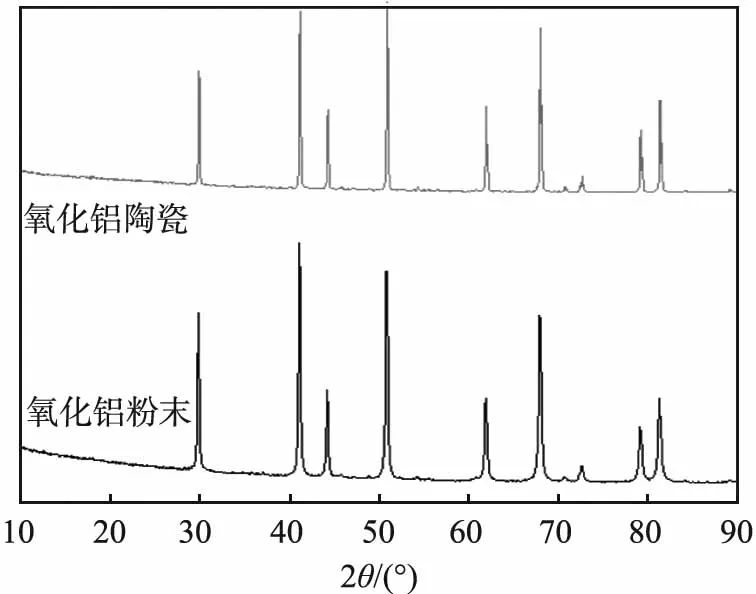

高纯超细氧化铝粉和注射成形制得的高纯氧化铝陶瓷的X射线衍射谱图见图4。由图可以看出,两者都没有明显的杂质峰,主晶相均为单一的α-氧化铝,且陶瓷样品中的α-氧化铝特征峰细高且尖锐,说明其结晶程度高。

图4 高纯超细氧化铝粉和注射成形制得的高纯氧化铝陶瓷的X射线衍射谱图

2.3 物理性能和微观组织

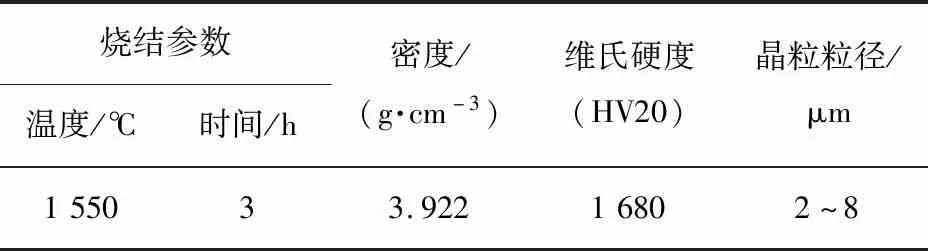

经烧结制得的高纯氧化铝陶瓷的烧结参数及物理性能如表5所示。从表中可以看到,该氧化铝陶瓷的密度大于国家标准GB/T 5593—2015《电子元器件结构陶瓷材料》中氧化铝质量分数为99%的陶瓷(简称99瓷)的要求(密度不小于3.85 g/cm3)。从零件断口的SEM 图像(图5)可以看到,晶粒较为规则、均匀,与原始粉末相比,烧结后的α-氧化铝晶粒棱角分明,晶粒尺寸小于8 μm,结构较为致密,几乎没有玻璃相,晶粒间气孔较少,断裂方式主要为沿晶断裂。

表5 经烧结制得的高纯氧化铝陶瓷的烧结参数及物理性能

2.4 导热性能

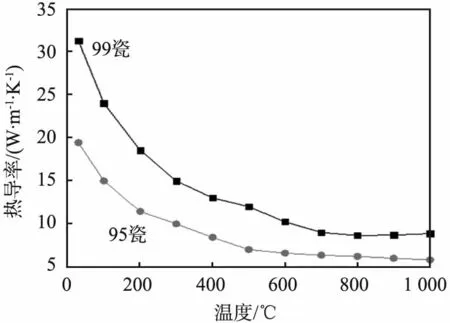

图6所示为高纯氧化铝陶瓷样品在室温加热到1 000 ℃时的热导率,并与氧化铝质量分数为95%的陶瓷(简称95瓷)进行对比。由图可以看出,温度对2种陶瓷样品的热导率有很大的影响,热导率都随着温度的升高而减小。在相同温度时,99瓷样品的热导率大于95瓷的,原因是材料的热导率与纯度、气孔率等因素有关。一般来说,与99瓷相比,95瓷中含有较多玻璃相等第二相,导致其热导率较小。

95瓷、99瓷—氧化铝质量分数分别为95%、99%的陶瓷。图6 高纯氧化铝陶瓷样品的热导率

在材料的制备过程中,晶粒大小、晶界、第二相、气孔、杂质等会对材料性能产生较大的影响。在ITER设计中,尽管95瓷也可作为一种备选材料,但其在制备过程中为了降低烧结温度,抑制晶粒长大,加入了少量的高岭土、方解石、滑石等,引入CaO、MgO、SiO2等,导致杂质含量增多,相应的物理机械性能也较99瓷的差。另外,从氧化铝原料的纯度和粒度方面进行分析,本文中采用超细氧化铝粉制备的氧化铝陶瓷晶粒细小而均匀,结晶程度高,且经过高温烧结后气孔较少[13],具有优良的热性能,这是ITER朗缪尔探针用陶瓷材料的关键指标。

2.5 抗热冲击性能

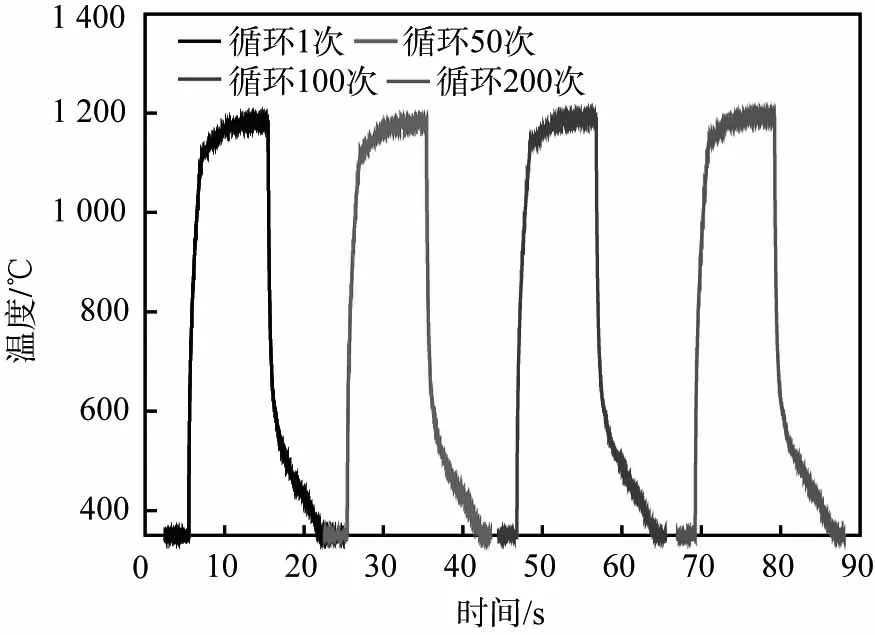

为了考察ITER朗缪尔探针用陶瓷材料在高能粒子冲击下的可靠性,通常采用高热负荷试验对探针组件进行测试,探针组件如图7所示。探针和水冷铜靶组件通常采用高温真空钎焊工艺来制备。利用核工业西南物理研究院的EMS-60型电子束材料测试台对探针和铜水冷靶组件进行高热负荷性能测试,在入射功率密度约为25 MW/m2的条件下进行200次循环实验。测试过程中用电荷耦合器件(CCD)相机和高速红外测温仪观察探针是否出现过热。探针在第100、200次高热负荷循环过程的红外图像见图8。实验过程中没有发现探针出现明显的过热。对探针在200次循环热负荷实验过程中的表面温度变化进行测试,结果见图9。由图可以看出,在200次循环过程中探针的表面温度基本保持恒定,峰值温度接近1 200 ℃。

图7 国际热核聚变实验堆朗缪尔探针组件

图9 国际热核聚变实验堆朗缪尔探针在高热负荷试验过程中表面温度变化

2.6 电性能测试

在测试温度为500 ℃时,分别对ITER朗缪尔探针用氧化铝陶瓷高热负荷前、后试件的电性能进行测试,主要考察试件的击穿电压和绝缘电阻,结果如表6所示。从表中可以看出,未进行高热负荷测试的探针组件可以耐受400 V直流电压,此时绝缘电阻为52.1 MΩ,并且在测试过程中电阻相对稳定,但是,经过高热负荷测试后,当直流电压达到400 V时,试件的电阻瞬间小于0.1 MΩ,说明试件被击穿。通过对比可以看到,高热负荷对探针试件具有一定的破坏作用,使得陶瓷材料耐电击穿性能有所劣化。

表6 测试温度为500 ℃时国际热核聚变实验堆朗缪尔探针组件的电绝缘性能

3 结论

1)粉末注射成形工艺可用于以高纯超细氧化铝粉为原料制备ITER朗缪尔探针用高纯氧化铝陶瓷管。

2)制得的高纯氧化铝陶瓷管中氧化铝的质量分数达到99.99%,且热导率高于传统95瓷的,接近理论值10 W/(m·K)。

3)采用高纯氧化铝陶瓷制备的ITER朗缪尔探针组件抗热冲击好,在入射功率密度为25 MW/m2的能量条件下,经过200次高热负荷循环后未发现明显缺陷,虽然电绝缘性能有所劣化,但仍能满足使用要求。