车钩E级铸钢轴向等幅低周疲劳性能分析

田长亮,宋德晶,崔世海,王 皓

(中车齐齐哈尔车辆有限公司,黑龙江齐齐哈尔161002)

随着铁路货车牵引总重和调车连挂速度的不断提高,车钩在服役中受到随机的、交变的各种载荷的作用越来越大,车钩的使用工况条件进一步恶化,早期失效逐渐增多。车钩主要失效方式再也不是以前的磨损失效,而主要是疲劳断裂[1-7]。从疲劳寿命角度来看,车钩的疲劳类似飞机起落架等此类零件的疲劳,属于低周疲劳,即疲劳寿命在102~105次之间。目前我国铁路货车16号、17号车钩用钢采用低碳低合金钢,其强度等级为E级钢,含有Mn、Cr、Ni、Mo元素,其牌号为ZG25Mn⁃CrNiMo,通常采用淬火+高温回火的调质热处理工艺,热处理后的金相组织为回火索氏体[8]。鉴于车钩产品的实际使用寿命属低周疲劳,因此,针对车钩E级铸钢材料,从低周疲劳的视角入手,通过调质热处理获得满足AAR标准要求的E级铸钢材料力学性能和微观组织,采用INSTRON材料疲劳试验机,对E级铸钢材料开展低周疲劳性能基础研究,为今后车钩产品的设计、选材、升级换代及生产提供材料疲劳方面的基础理论数据,为后续提高车钩产品疲劳寿命研究提供参考和理论依据。

1 试验材料

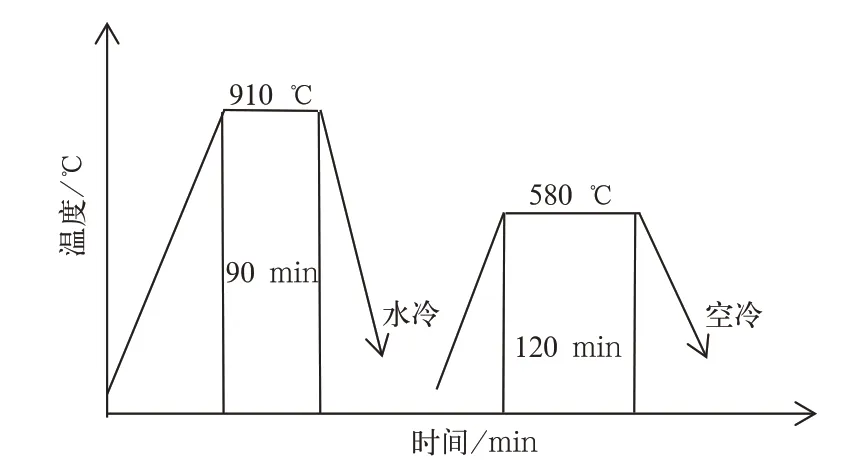

选用E级钢铸造基尔试棒[9]作为试验材料,采用光谱法进行化学成分检测。化学成分实测值及AAR成分范围[10]见表1。采用箱式电阻炉通过调质热处理来改变铸造材料内部组织结构,获得满足AAR标准要求的E级钢力学性能和微观组织,热处理工艺曲线如图1所示。

图1 E级铸钢材料设定温度和时间热处理工艺曲线

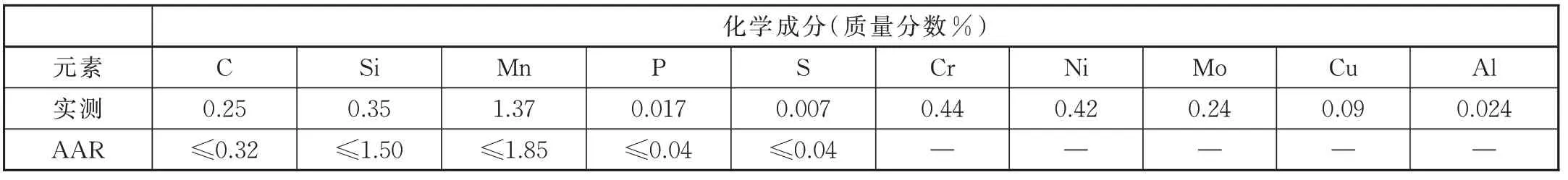

表1 试验用ZG25MnCr NiMo材料化学成分

1.1 力学性能

E级铸钢调质处理后得到力学性能结果见表2,各项性能指标均高出标准要求,且强度富余量较大。抗拉强度916 MPa,屈服强度822 MPa,-40℃温度下V型缺口冲击功平均值为34.7 J。

表2 E级铸钢材料力学性能及标准要求

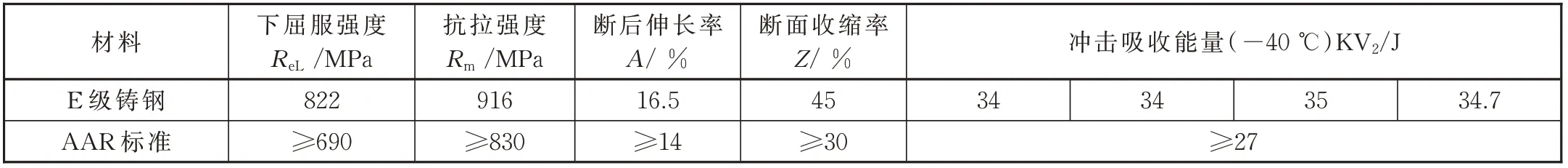

1.2 显微组织

E级钢材料热处理后的100倍和1 000倍金相组织图片如图2所示。由此可知,获得了均匀的回火索氏体组织,放大到1 000倍时,可见板条特征明显,近视呈现多边形特征,渗碳体既分布于铁素体晶界,也分布于铁素体晶内,热处理效果较好。

图2 E级铸钢调质金相组织

2 轴向等幅低周疲劳试验

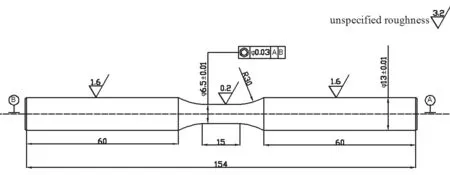

低周疲劳试验依照GB/T 15248-2008《金属材料轴向等幅低循环疲劳试验方法》进行试验。疲劳试样尺寸如图3所示。试样在制备过程中,尽量使试样表面在加工时产生的残余应力和加工硬化减至最小,车削过程中逐次减小切削深度和走刀量,并对试样表面进行抛光。

图3 圆柱形光滑疲劳试样图

采用INSTRON 8802型液压伺服材料疲劳试验机,正弦波控制轴向总应变范围,等幅拉—压加载,使迟滞回线具有明显的尖角。为防止试验中试样发热超过2℃,循环频率设定为1.0 Hz。通过对E级铸钢材料进行轴向等幅拉—压应变的低周疲劳试验,分别测定得到相关参数,参考文献方法进行数据拟合[11],从而确定E级铸钢材料的Manson-Coffin方程、∆ε/2-2N f双对数关系曲线、循环应力—应变曲线、塑性应变—寿命双对数曲线。

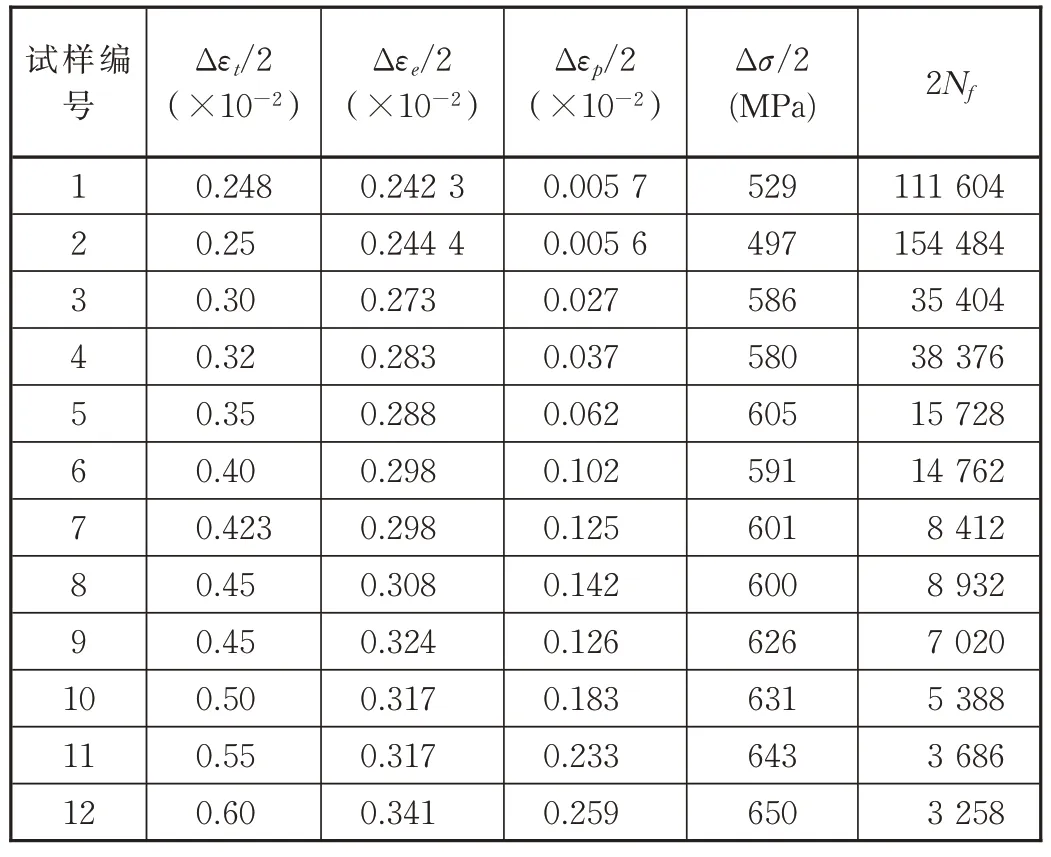

2.1 疲劳试验数据

疲劳破坏是由循环应力引起的延时断裂,机构或试样疲劳失效前的工作时间成为疲劳寿命。表3为E级铸钢在不同应变幅下的低周疲劳循环周次的数据,其对应下的∆ε/2-2N f应变-循环周次关系,即疲劳寿命曲线,如图4所示。在∆εp/2-2N f、∆εe/2-2N f双对数关系中,呈单调递减特征,近似呈线性关系,表述了材料的疲劳寿命随外加载荷增加而逐渐下降的规律。

表3 E级铸钢的疲劳试验数据

由图4可知E级钢材料疲劳过渡寿命2Nt为3 124次,疲劳过渡寿命2Nt与材料性能有关,一般来说,提高材料强度使2Nt左移,提高材料塑性和韧性使2Nt右移。因此,对于车钩材料,则应在保持一定强度基础上,尽量提高材料的塑性和韧性,使材料塑韧性对疲劳寿命贡献起主要作用,提高低周疲劳寿命。

图4 E级钢的∆ε/2-2N f双对数关系曲线

2.2 循环应力—应变曲线

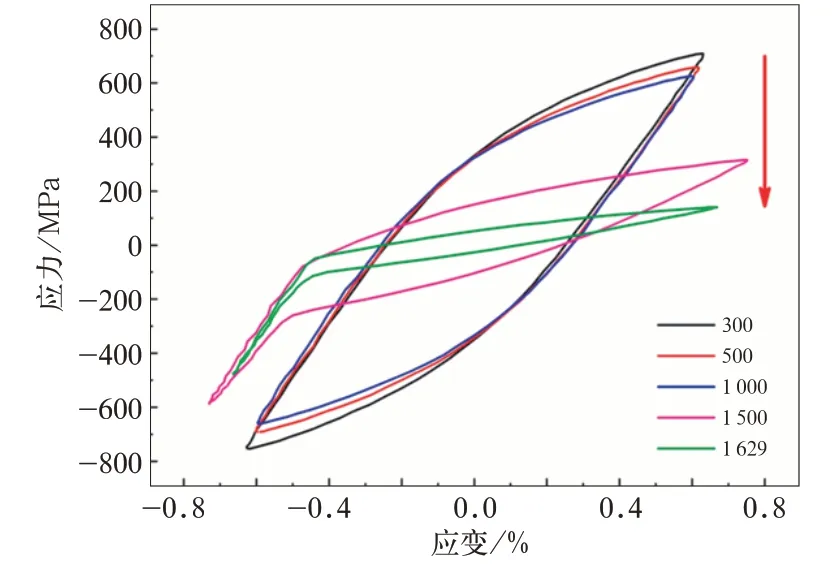

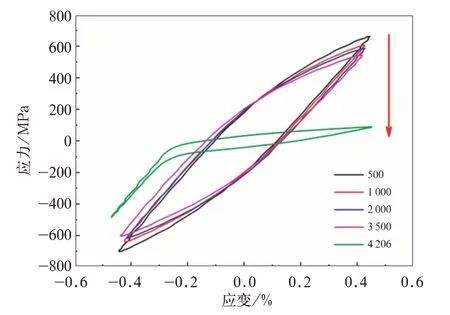

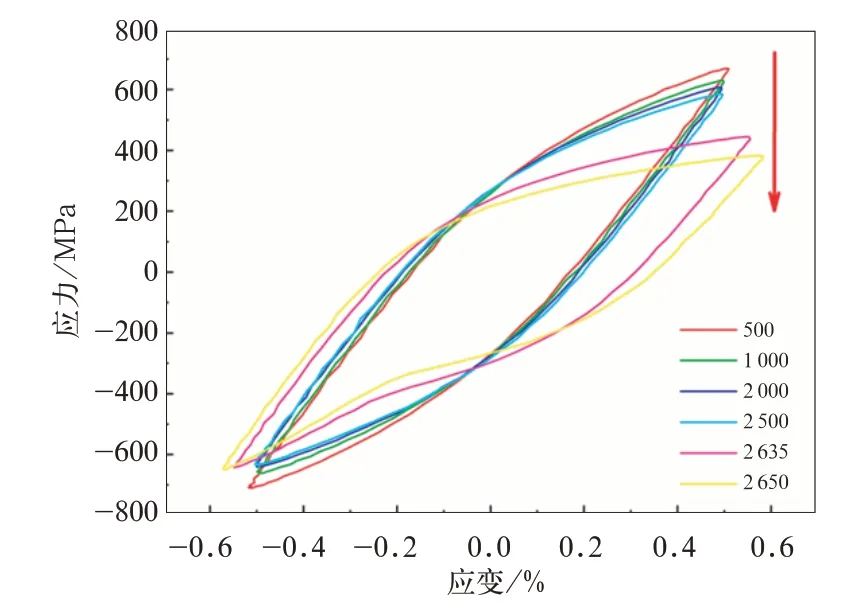

E级钢车钩材料应变幅在0.3%时、0.423%时、0.50%时、0.60%时的滞后环曲线如图5~图8所示。由于应力和应变不同步,使拉、压加载线与卸载线不重合而形成封闭回线,这个封闭回线称为滞后环[12]。滞后环的存在说明加载时材料吸收的变形功大于卸载时材料释放的变形功,即有一部分加载功被材料所吸收,被材料吸收的也称为材料的内耗,其大小为回线的面积。在给定的应变幅的条件下,滞后环则给出每次循环大约需要消耗的能量。

E级铸钢材料在不同的应变幅控制下,滞后环的变化规律基本一致,随着应变幅的增加,塑性变形增大,滞后环面积变大。应变幅为0.30%时滞后环面积最小,应变幅为0.60%时滞后环面积最大,且在此应变幅下已经产生更大的塑性变形。滞后环的面积增大,说明材料在循环变形下消耗的能量增大。由图5~图8还可见,E级钢材料在疲劳过程中出现循环软化现象,直至最后疲劳断裂。

图5 E级钢应变幅为0.30%时的滞后环曲线

图8 E级钢应变幅为0.60%时的滞后环曲线

从应力级别看,在应变幅最大为0.60%时,最大应力为753 MPa,在应变幅为0.50%时,最大应力为709 MPa,在应变幅为0.423%时,最大应力为702 MPa,在应变幅为0.30%时,最大应力为520 MPa,随着应变幅的逐渐降低,低周疲劳时的最大应力逐渐降低。

图6 E级钢应变幅为0.423%时的滞后环曲线

2.3 疲劳寿命计算

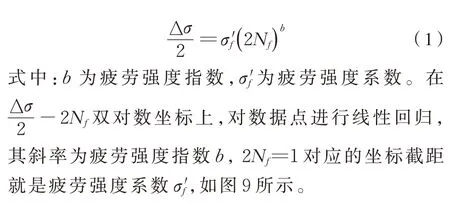

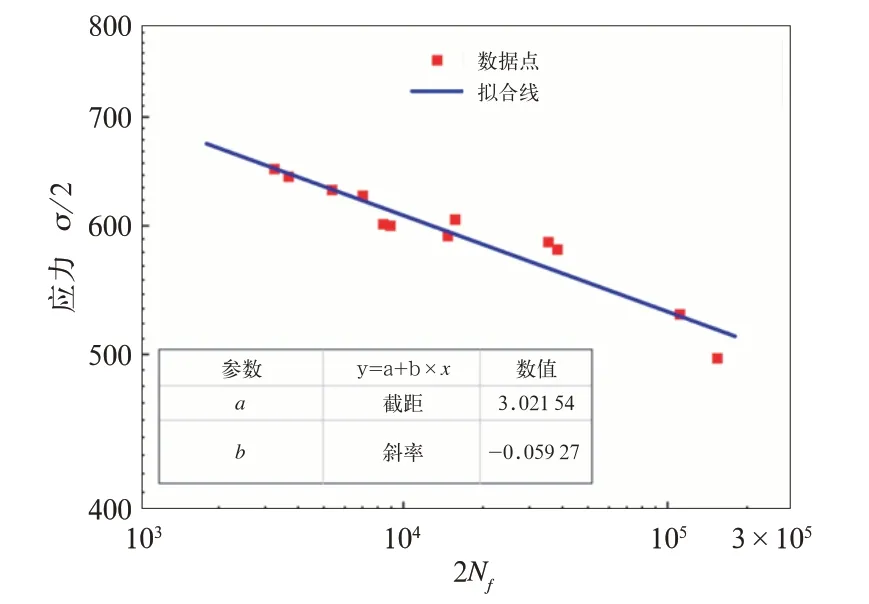

依据疲劳理论,应力—疲劳寿命之间的关系为式(1):

图7 E级钢应变幅为0.50%时的滞后环曲线

图9 车钩E级钢材料应力—寿命双对数关系曲线

由于拉、压过程中不同样品的内部应力状态及微观缺陷不同,导致数据点比较分散,但总体来看应力—寿命关系仍满足Manson-Coffin方程。经计算可得到车钩材料E级钢的疲劳强度指数b与疲劳强度系数σ'f见表4:

表4 车钩E级铸钢材料疲劳强度系数与指数

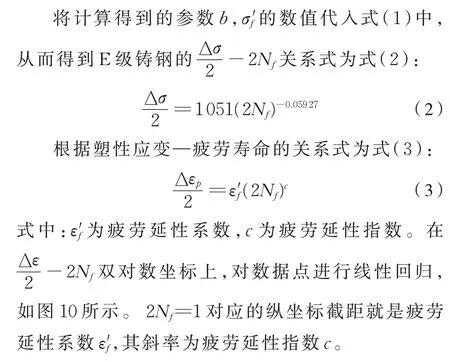

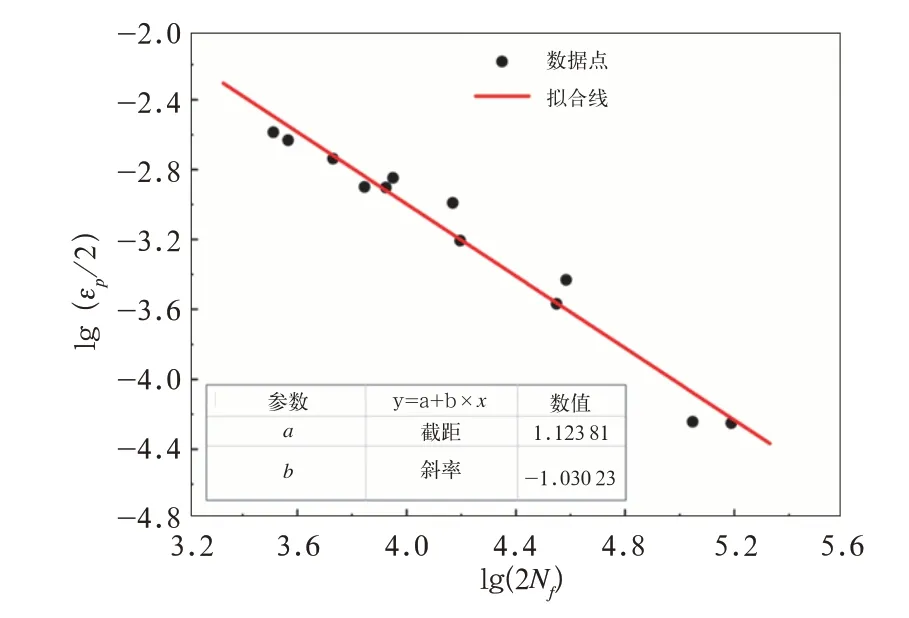

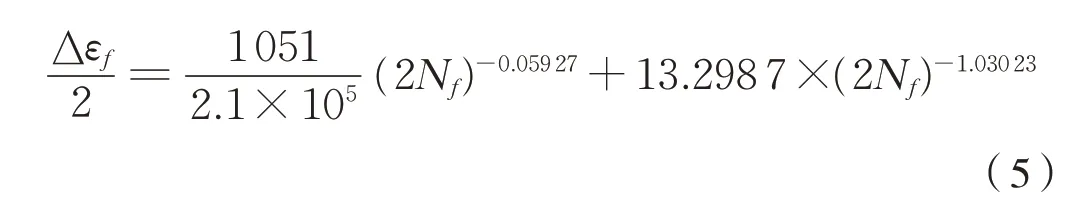

图10 车钩E级钢材料塑性应变—寿命双对数关系

经计算可得到车钩E级铸钢材料的疲劳延性指数c与疲劳延性系数ε'f见表5。

表5 车钩E级钢材料疲劳延性系数与指数

根据Manson-Coffin公式,式(4):

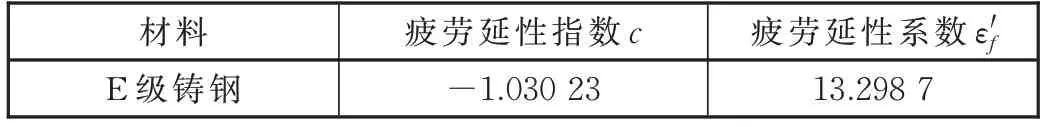

将计算得到的参数b,σ'f,c,ε'f的数值代入式(4)中,从而得到E级铸钢Manson-Coffin方程为式(5):

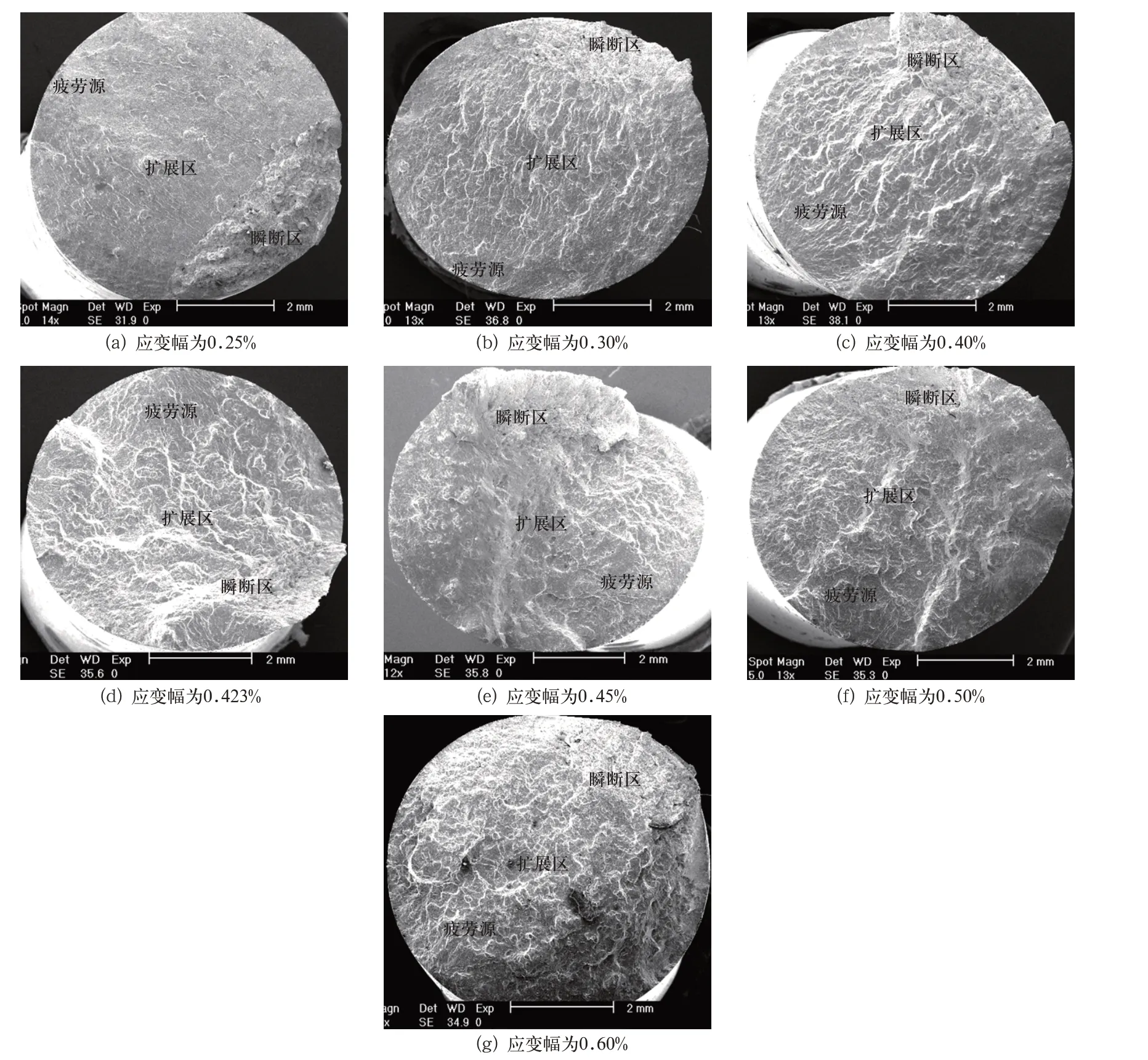

3 断口分析

E级铸钢试样在不同应变幅下的疲劳试验后的疲劳断口形貌图片如图11所示。观察结果表明,铸造E级钢疲劳断口由3部分组成,即裂纹源、裂纹稳态扩展区和裂纹失稳扩展瞬断区。裂纹源均在试样的表面,且有多个疲劳裂纹源存在,是疲劳裂纹萌生的发源地。全部断口均显示出扩展区面积大,瞬断区面积小,断面粗糙不平坦,有明显的撕裂棱的特征,说明试样在疲劳试验过程中,裂纹向前扩展需要消耗较多的能量,即韧性断裂。

图11 疲劳断口SEM照片

4 结论

(1)E级铸钢材料疲劳过渡寿命2Nt为3 124次,疲劳过渡寿命2Nt与材料性能有关。对于车钩材料,则应在保持一定强度基础上,尽量提高材料的塑性和韧性,使材料塑韧性对疲劳寿命贡献起主要作用,提高低周疲劳寿命。

(2)车钩E级铸钢材料在应变幅控制下随着循环次数增加出现了循环软化现象。

(3)通过对E级铸钢材料进行轴向等幅拉—压应变的低周疲劳试验,分别测定得到相关参数,从而确定了E级铸钢的Manson-Coffin方程为:

(4)疲劳断口照片表明,疲劳裂纹萌生具有多源性,全部断口均显示出扩展区面积大,瞬断区面积小的特征,断面粗糙不平坦,有明显的撕裂棱,说明在疲劳过程中裂纹扩展需要消耗较多的能量。