双金属复合内圈滚动轴承接触特性分析

樊曙天,徐兴超,王 匀,王佳琪,王小康

(江苏大学 机械工程学院,江苏 镇江 212013)

圆柱滚子轴承能承受较大的径向力,广泛应用在重载荷设备中.在重载工况下,滚动轴承产生较大的接触应力,是导致接触表面磨损的主要原因,会降低轴承的使用寿命[1].

影响轴承滚子与滚道摩擦的因素有润滑条件、材料的硬度和接触应力等.据R.HOLM[2]磨损理论,磨损量与相对滑动的距离和外部载荷成正比,与接触副材料的硬度和屈服强度成反比.在滚动轴承工作过程中,滚子处于滚动状态,轴承内圈滚道表面长时间与不同滚子接触,轴承重载荷运转时,滚道表面的磨损更为严重.通过不同弹性模量金属材料的组合[3],改变滚道表面接触刚度,降低轴承内圈抗变形能力,增大其接触变形程度即滚子与滚道的接触面积,从而降低接触表面的平均接触应力.笔者基于赫兹接触理论和波西涅克斯弹性理论[4],计算滚子与滚道的最大接触应力与接触宽度;通过复合材料性能指标推算双层金属复合材料轴承内圈的等效弹性模量[5];采用ANSYS Workbench软件对滚子滚道接触副进行静力学仿真,分析其接触应力及弹性变形程度[6];设计接触摩擦试验,观察接触变形情况及磨损量,验证双层金属复合材料轴承内圈和单一金属材料轴承内圈的接触性能.

1 接触特性分析及弹性模量计算

1.1 单个滚子与滚道线接触特性

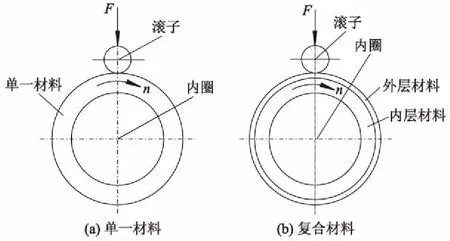

圆柱滚子轴承单个滚子与内圈之间为高副线接触,在润滑条件良好时可视为2个光滑圆柱体[7].圆柱滚子在两端处理成圆角后,有效解决了两端应力集中的问题.因此,将滚子与轴承内圈的接触等效为2个相同长度不同直径的圆柱体间的接触问题.在外部压力载荷F作用下,滚子与内圈产生弹性变形,其受力情况如图1所示.其中:L为接触长度;R1为滚子半径;R2为轴承内圈外径;R3为轴承内圈内径;σcmax为最大接触应力;a为接触半宽.

考虑两圆柱体接触变形情况,相同长度的线接触问题可对应平面应力问题[8].在弹性力学中,接触表面的应力状态变化比较复杂,故只计算最大接触应力.假设滚子与滚道间为理想的圆柱体间接触,轴线平行,此时接触区域为矩形,接触应力沿轴线均匀分布,如图1b所示,则应力分布为

图1 滚子与内圈接触受力及应力示意图

(1)

式中:y为滚子与内圈的接触长度.

接触表面最大接触应力为

(2)

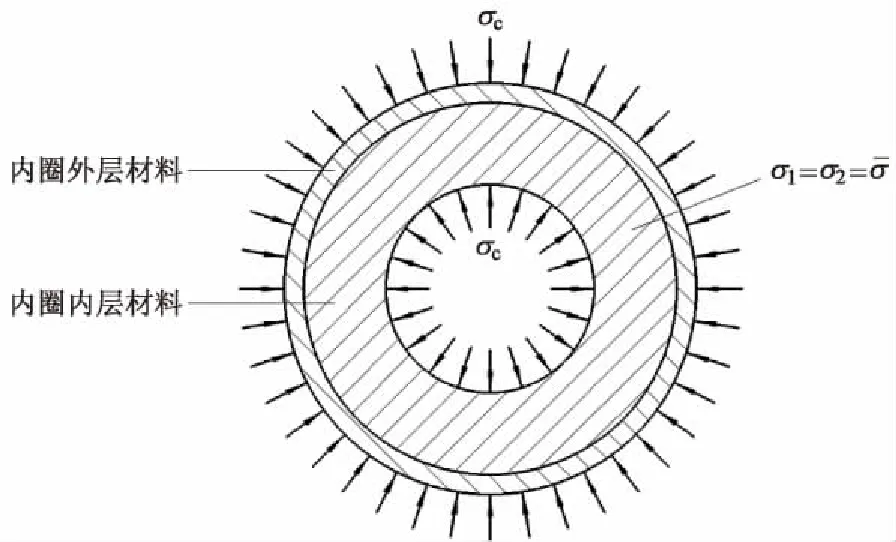

1.2 双层金属复合材料等效弹性模量计算

图2 轴承内圈复合材料中串联模型的受力情况

(3)

式中:τ1、τ2分别为内外层金属材料在复合材料中所占的体积比;E1、E2分别为内、外层金属材料的弹性模量;ε1、ε2分别为内、外层金属材料的应变.

由此可以推算出双层金属复合材料的等效弹性模量为

E*=τ1E1+τ2E2.

(4)

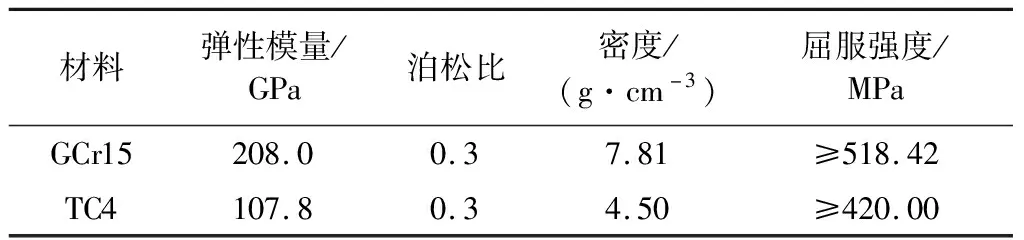

2 双层金属复合材料内圈有限元分析

双层金属复合材料轴承内圈的结构为弹性模量外高内低.滚子与内圈的接触摩擦特性要求接触表面金属具有较好的耐磨损性能,使用滚动轴承钢GCr15作为滚道与滚子的表层接触材料,钛合金TC4作为内层材料[10],材料参数如表1所示.

表1 轴承内圈材料性能参数

考虑到轴承在受力时的对称性,建立简化接触模型,可以节省计算时间,利用ANSYS WORKBENCH软件进行接触分析.对接触区域网格进行细化,网格模型如图3所示.

图3 单个滚子与滚道接触的网格模型

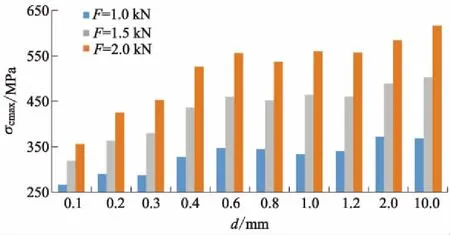

双层金属复合材料内圈仿真分析需保持内圈整体尺寸不变,改变外层金属材料和内层材料的厚度,在接触轴线平面上施加压力载荷F分别为1.0、1.5、2.0 kN,设置无摩擦非对称接触对,并添加相应约束,对接触位置进行网格细化,进行分析并得到结果.从多次仿真分析结果中分别得到最大接触应力、平均接触应力、接触半宽和径向最大接触变形量的对比结果如图4-7所示.其中:d为复合材料滚道外层材料GCr15的厚度;δ为径向最大接触的变形量.

图4 最大接触应力对比结果

从图4-7可以看出:复合材料内圈与滚子接触比单一材料内圈与滚子接触时,最大接触应力和平均接触应力都有显著减小;复合材料内圈内层材料为钛合金,其弹性模量比外层GCr15材料的小,当外层材料厚度逐渐增加,内圈整体的等效弹性模量逐渐变大,最大接触应力不断增加,并逐渐趋向于单一材料内圈时的最大接触应力.从图5可以看出,复合材料内圈与滚子间的平均接触应力只有单一材料内圈与滚子接触时的10%.随着复合材料内圈外层材料厚度的增加,平均接触应力并没有明显的增加或者减少.

图5 平均接触应力对比结果

根据材料特性分析,外层材料厚度小于0.2 mm时,最大接触应力将继续降低,但是考虑到轴承实际工况,工作时滚子与内圈的摩擦将会破坏厚度低于0.2 mm的外层材料,所以复合材料内圈外层材料厚度选择在0.2 mm以上.复合材料滚道外层材料厚度为0.1~2.0 mm时,双金属复合材料内圈外层材料厚度与接触半宽的关系如图6所示,双金属复合材料内圈外层材料厚度与径向最大接触变形量的关系如图7所示.由图6、7可以看出:随着复合材料内圈外层材料厚度不断增大,接触半宽和径向变形量都呈下降趋势,在外层材料厚度为0.1 mm时最大;当外层材料厚度为0.1~0.4 mm时,接触半宽与径向变形量下降速度相对较快;当外层厚度大于0.4 mm时,接触半宽与径向变形量下降幅度变小,并存在一定程度的波动.可见复合材料滚道中弹性模量小的内层金属材料越厚,弹性形变越大;当轴承内圈外层材料厚度小于0.2 mm时,外层材料易产生起皱、变形等情况[11],不能满足实际工作需要,因此需选用外层材料厚度在0.2 mm以上的结构.综合以上分析可以得到,在外层材料厚度为0.2 mm时,接触应力最小,接触半宽和径向变形量最大,接触性能最佳.通过对比1.0、1.5、2.0 kN载荷下的接触应力、接触半宽以及径向变形量,可以得出:随着载荷的增大,接触性能的提升越多,因此复合材料内圈滚动轴承对于承受重载能力也会提升.

图6 接触半宽对比结果

图7 径向最大接触变形量对比结果

3 试验验证

设计滚子与内圈的接触摩擦试验,验证单一材料和复合材料内圈仿真结果的准确性,其中,复合材料轴承内圈内层金属材料选用TC4型钛合金,外层金属材料和滚子的材料为GCr15,采用挤压复合工艺制得复合金属轴承内圈.轴承内圈试样总体尺寸不变,分别施加1.0、1.5、2.0 kN的载荷,对比不同外层材料厚度时双层金属复合材料内圈的接触宽度.为了提高试验效率,采用干摩擦的方式,加速磨痕的出现.滚子与内圈接触摩擦试验原理如图8所示.

图8 滚子与内圈接触摩擦试验原理

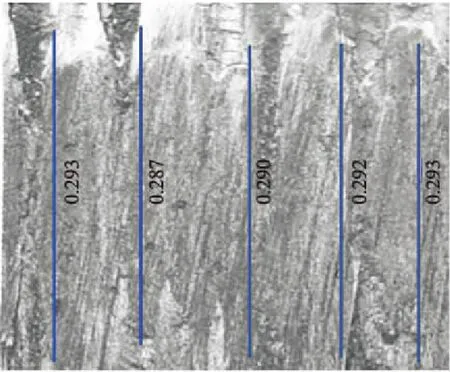

根据接触的对称性,测量滚子试样的磨痕宽度和磨损量,单一材料滚子的磨痕宽度如图9所示.厚度为0.2 mm外层材料的磨痕宽度如图10所示.滚子磨痕宽度测量结果如表2所示.

图9 单一材料滚子的磨痕宽度(单位:mm)

图10 厚度为0.2 mm外层材料的磨痕宽度(单位:mm)

表2 滚子磨痕宽度 mm

从表2可以看出:以TC4钛合金作为内层材料的复合材料内圈在与滚子进行接触摩擦试验后,复合材料内圈的磨痕宽度比单一材料内圈的磨痕宽度显著增加,由于外层材料厚度越小,内圈的等效弹性模量越小,轴承内圈的变形程度越大,接触宽度也越大.当外层材料厚度为0.2 mm时,钛钢复合材料内圈的磨痕宽度相比单一GCr15材料内圈的磨痕宽度增加最多,1.0 kN时增加53.8%,1.5 kN时增加55.25%,2.0 kN时增加55.9%.

对比仿真结果和试验结果可以得到,复合材料内圈比单一材料内圈接触时具有更好的弹性变形能力,能承受更大的载荷.复合材料内圈外层金属的厚度影响内圈的等效弹性模量,外层材料厚度的增加使得内圈等效弹性模量增加,外层材料厚度越小,复合材料内圈接触性能越好,弹性变形量越大.但是由于外层材料过薄时易产生褶皱等现象,在轴承内圈直径为150 mm时,外层材料厚度不宜低于0.4 mm.

4 结 论

1)将低弹性模量的金属材料与高弹性模量的金属材料以内低外高的结构组成双层金属复合材料内圈,弹性变形增大,实际的接触面积增大,接触应力减小,从而减少了磨损,并且由于接触面积增大,接触应力减少,有利于润滑油膜的存在,减少磨损,延长轴承的使用寿命.

2)对复合材料滚道与滚子接触副施加不同的载荷后发现,载荷越大,同等条件下产生的弹性变形增加程度越大,接触应力减小幅度越大.

3)通过接触摩擦试验,在相同条件下得出的结果与有限元分析结果相差在5%以内,且与理论计算结果相差10%以内,因此有限元简化模型符合研究要求,接触摩擦试验也能满足研究要求.