固态肥深施机工作机理及核心部件优化设计

钱孟波,李希斌,王望龙,任成龙

(浙江农林大学 工程学院,浙江 杭州 311300)

林果业是我国重要的产业,无论是果树的种植面积还是水果的产量在世界范围内都名列前茅[1].然而,我国的果园多为密植果园,由于果树枝干茂盛且行距小,加上柱桩等空间的限制,导致大型施肥机具通过性差甚至无法进入[2];其次,我国果园施肥的机械化程度较低,固态肥施肥多是人工挖穴施肥或者采用机械挖穴辅以人工撒肥的方式[3].这种方式弊端明显,一方面人力劳动强度大,施肥效率低下;另外一方面不能精确控制施肥量,容易造成肥料的浪费以及土壤河流的污染[4].

为了解决以上问题,我国学者研制出了一批功能集成度较好的挖穴施肥机.韩大勇[5]研发了一款果园施肥机以实现挖穴、施肥、覆土一体化作业.该机通过步进电机控制施肥量,可以根据果树的生长情况进行定量施肥,有效地提高了肥料的利用率.但仍存在以下问题:第一是该机没有行走驱动装置,操作不便;第二是升降平台仍然需要人工操作,比较费时费力.张洪[6]根据新疆密植果园的特点,研制了一款自走式密植果园挖穴施肥机.该机功能集成度高,整机尺寸小,作者对整车的行走系统设计了控制电路,使其能自由行驶在果园中进行作业.然而,该车升降系统采用碟刹制动,该刹车片磨损较大可能需要频繁更换,且碟刹的安全稳定性较差,可能引发不必要的事故.

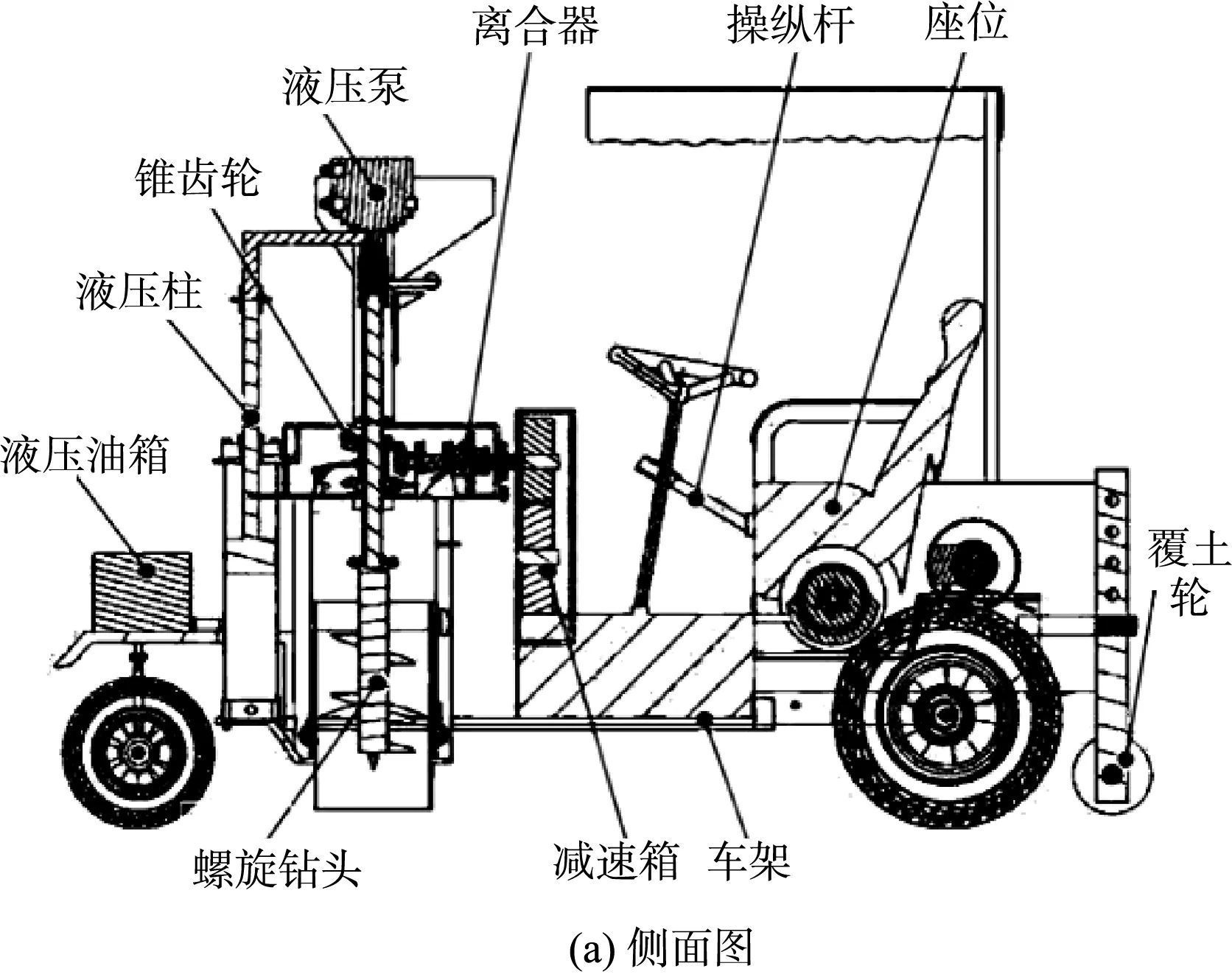

文中在前人的研究基础上设计了一款果园固态肥深施机,该机通过汽油机驱动钻头进行挖穴施肥作业,挖穴、施肥、覆土一体化,且可以定量精准施肥,为施肥机的产业化提供参考.

1 固态肥深施机的工作机理

1.1 固态肥深施机的构型分析

考虑到目前国内的化肥使用情况以及在化肥使用时存在的如工作繁重、效率低及化肥对环境的污染等问题,设计了一种果园螺旋打孔高效固态肥深施机,整体结构如图1所示.

图1 固态肥深施机整体结构图

果园固态肥深施机的主要性能参数如表1所示.

表1 果园深施机主要性能参数

为了实现挖穴、施肥、覆土一体化设计,特对固态肥深施机的挖穴覆土装置以及施肥装置进行了创新设计.图2为深施机的挖穴覆土装置,该装置由挖穴钻头、连接杆以及集土箱组成.集土箱与钻头底部通过连杆相连接,箱底通过铰链连接,使得集土箱随钻头升降运动呈水平开合运动达到集土与覆土的目的.

图2 挖穴覆土装置

施肥开关的结构如图3所示,该装置主要由量筒、上下联动舌板、弹簧以及滑轮挡板组成.通过该装置与安装在升降杆上的单向滑轮配合,可实现施肥储肥动作与钻头升降的联动.量筒的上下两端焊有端板,每个端板由两块平板焊接而成,两块平板中间有缝隙,量筒的一端焊接在肥料箱下方,另一端与施肥管相连,上舌板与下舌板为联动式舌板,分别插入量筒上下两端板的缝隙中.上、下舌板同时动作,共同构成联动式施肥的工作装置,它们的区别在于上、下舌板上通孔的位置不同,两个舌板上的通孔在水平面上的投影为两个相切的圆,这样可以使肥料箱与量筒、量筒与施肥管之间其中一个连通时另一个断开,由此可保证每次的施肥量等于量筒的体积.

图3 施肥开关

1.2 深施机的工作机理

固态肥深施机主要由机架、传动系统、集土装置、施肥装置、升降装置等组成.首先,由驾驶员行驶至指定作业点,启动挖穴按钮,此时挖穴汽油机启动,通过变速箱降低输出转速,并通过与锥齿轮啮合将拖拉机输出轴的横向传动变为纵向传动,当锥齿轮与升降轴下锥齿轮啮合,升降杆高速旋转,带动液压泵工作,使液压缸收缩并带动钻头下降,集土装置随钻头下降逐渐张开以收集抛出的土壤.当挖到设定的深度时,触发底部的离合开关,钻头停止钻坑,此时将锥齿轮换齿啮合(换档),挖穴钻头反转,反向带动液压泵工作,使液压缸反向推出并带动钻头上升.当钻头被提到规定高度的同时,此时触发排肥开关,排肥口打开,储肥口同时关闭,肥料顺着排肥管流入挖好的穴中.施肥动作完成后,钻头继续上升,施肥开关被弹簧弹回,此时排肥口关闭,储肥口开启,为下一次施肥做准备.随着挖穴钻头上升,集土装置逐渐闭合并将抬升的土壤全部推入穴中.当挖穴钻头继续升至最高点时,触发顶部的离合开关,钻头停止旋转上升.随后驾驶员行驶至下一施肥点,车尾的压土装置会将疏松的土壤压实,挖穴施肥覆土过程至此结束.

2 挖穴钻头的有限元分析

挖穴钻头是固态肥深施机最主要的受力部件,其工作性能的好坏直接影响整机的施肥效率.为保证其工作的可靠性,本节利用Simulation对核心工作部件挖穴钻头进行有限元静力学分析,模拟其在真实环境下的受力状态,得到挖穴钻头在不同尺寸下的应力、应变、位移云图,并对挖穴钻头进行轻量化设计.

2.1 挖穴钻头的选型

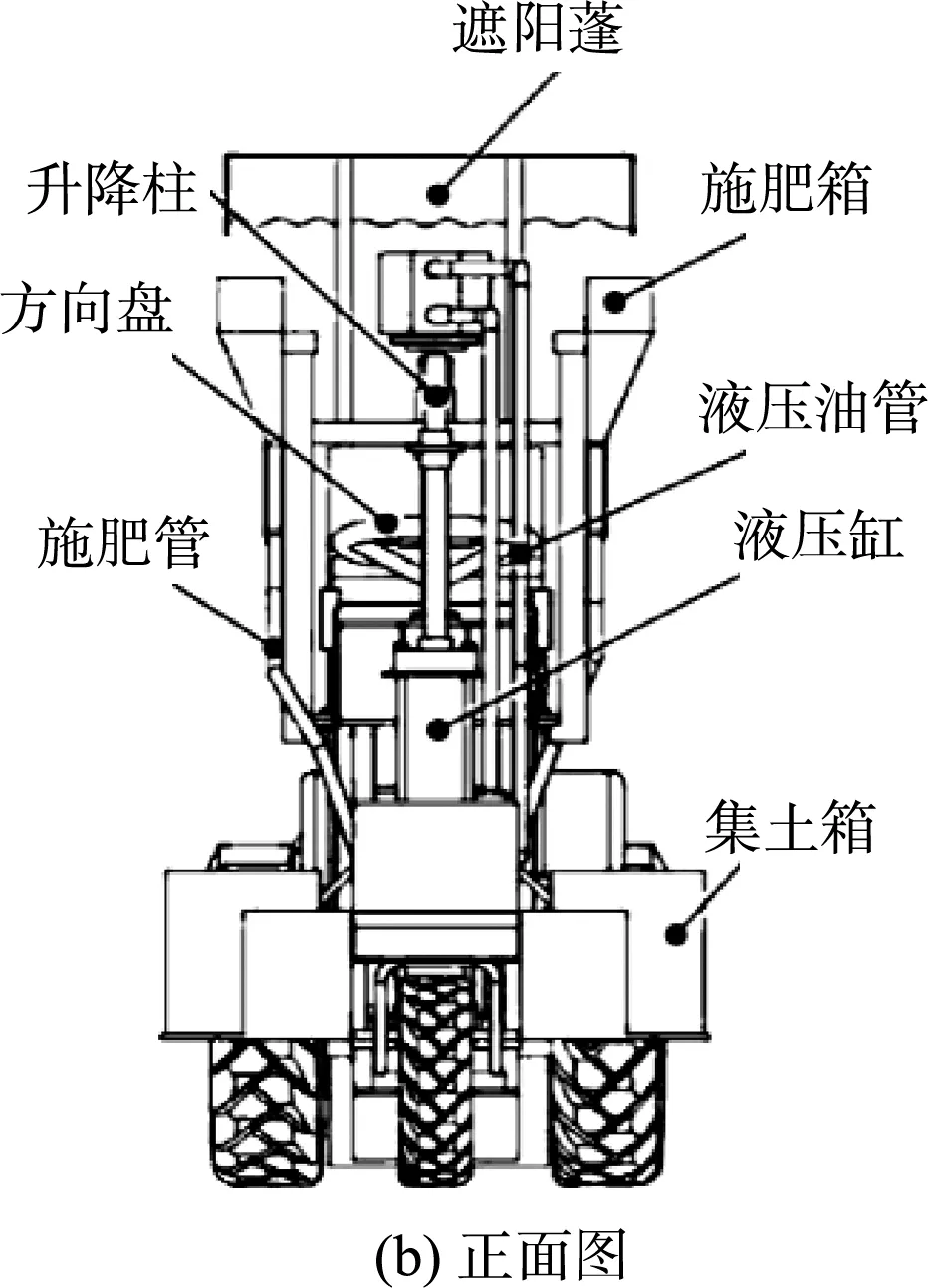

固态肥深施肥机挖穴钻头如图4所示.

图4 挖穴钻头示意图

本深施机选用空心单头式螺旋钻头,相较于普通双头式螺旋钻头[7],空心单头式螺旋钻头机构更加简单,质量更轻,在挖穴作业的过程中耗能更低.钻头材料为普通碳钢(屈服强度221 MPa),根据果园挖穴施肥的农艺要求,要求挖穴直径为300 mm.其主要物理参数如下:螺旋叶片外径280 mm;主轴外径100 mm;螺旋升角15°;导程235.7 mm;进给量10 mm;设计转速252 r·min-1.

2.2 挖穴钻头阻矩计算

挖穴钻头主要由螺旋叶片、主轴和钻尖组成,螺旋叶片采用普通碳钢板折弯成形.考虑螺旋叶片在挖穴过程中可能遇到石头等坚硬物体,其瞬间冲击力较大,需要承受较大载荷,不能添加均匀载荷进行优化设计,而且螺旋叶片毛坯面积较小,优化后并不能减少太多重量,故不对螺旋叶片进行优化.

挖穴钻头的主轴拟定为7 cm厚的空心钢轴,在满足挖穴工作所需强度的前提下(安全系数≥1.5),仍然有可继续优化的空间.现将挖穴机构轴头部位添加固定载荷,考虑螺旋叶片工作的实际情况,计算螺旋钻头的主要受力.钻头传动所需要的转矩T主要由3部分组成[7],即

T=Tj+Tq+Ts,

(1)

式中:Tj表示钻尖定位时所需的转矩;Tq表示切土刀片所需的转矩;Ts表示输送土壤时所需要的转矩.

2.2.1定位尖转矩的确定

确定定位尖转矩公式如下:

(2)

2.2.2刀片切削土壤的转矩

刀片切土受力如图5所示.由图5b可知,刀片切土阻矩[8]在轴向的投影可表示为

图5 刀片的切土阻力

图5中:Rs为土壤变形阻力;Rz为刀片切土阻力;Rd为使土壤具有动能的阻力,可以忽略不计;i表示螺旋头数,取i=1;qs表示土壤阻力比例系数,取qs=1.35×103N·m-1;ψ表示切土阻力与水平面的夹角,一般情况下ψ=30°~58°,根据果园的土块情况取ψ=55°;k2表示土壤变形阻力系数,取k2=1.66×103;S表示钻头每钻进给量,取0.01 m;δ表示钻铧的入土角,取δ=30°;φ表示土壤对螺旋面的摩擦角,取φ=30°;r0表示钻头的半径,取r0=0.14 m;r1表示钻头刀尖的半径,取r1=0.035 m.将以上数据全部代入式(3)可得Tq=27.43 N·m.

螺旋片升运土壤的转矩[8]为

Ts=(1.3~1.7)Tq,

(4)

取Ts=1.5Tq,则Ts=27.43×1.5=41.15 N·m.

因此,为了模拟螺旋叶片钻土作业时的真实受力情况,对叶片施加阻力矩T=Tj+Tq+Ts=83 N·m.

添加完转矩,即可对钻头进行网格划分,网格单元大小定义为14.48 mm、公差0.72 mm,网格划分后,有限元节点总数为22 885、单元总数13 223,网格品质高,随后运行算例.

2.3 仿真结果分析

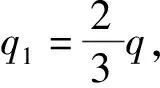

本小节通过改变螺旋钻头主轴的壁厚,将主轴壁厚定为优化指标,将壁厚依次设置为7、6、5、4和3 cm进行有限元静力学分析,其分析结果如表2所示.

表2 螺旋钻头逐步优化分析结果

从表2中可以看到,当主轴壁厚定义为3 cm时,最小安全系数为1.48,低于1.50的安全系数值,且局部变形较大,理论上不满足工作要求.因此,选择4 cm厚钢管作为主轴壁厚的最优解,得到最优解有限元分析结果如图6所示.

图6 螺旋钻头静态有限元分析结果

从图6可以看出,螺旋叶片挖穴作业时受到的主要应力为弯曲应力和扭转应力.螺旋叶片受到的最大应力主要集中在钻轴和下端叶片焊接处,如图6a所示.其大小为121.5 MPa(采用材料的许用应力为 220 MPa),其值远小于材料的许用应力,其危险处安全系数更是达到1.634,完全满足日常挖穴作业需求.

螺旋叶片的最大应变位置和最大应力的位置类似,如图6b所示.应变主要集中在钻轴和下端螺旋叶片焊接的部位,其最大的应变值为3.657×10-4mm.

螺旋叶片的位移变形量如图6c所示.叶片总体变形量较小,变形形式为翘曲.位移变形量由叶片与钻轴焊接处到叶片与穴壁接触处呈逐渐增大的趋势,且安装有切土刀片的下端叶片的变形量明显大于上端叶片,其最大位移变形量为0.916 mm.出现这一结果的原因是由于下端切土叶片不仅要承受升送土壤的力矩,而且承担大部分的切土力矩,导致其与钻轴焊接处的应力应变较大,容易发生磨损以及疲劳断裂.因此,可以在制造钻头的螺旋叶片时,应对这些部分进行材料的深加工(如退火、渗氮或喷丸处理),以提高这些部位的硬度和抗变形能力.同时,为了缓和螺旋钻头破土时的冲击力以及加强其入土能力,建议在钻头螺旋头部焊接几个切入齿(具有较强物理性能).深施机在工作时,钻头钻尖能起到定位作用,而切入齿主要完成入土前的破土工作,然后再由螺旋刀片完成后续的切土.这样不仅可以缓和振动和冲击,而且能增强钻头的入土能力.

优化后的钻头总质量由原来的30.39 kg减少到22.35 kg,减少了8.04 kg,达到了轻量化设计的目标.

3 螺旋钻头的模态分析

通过对挖穴钻头的静力学有限元分析,优化了机构参数,降低了整机的质量.由于螺旋钻头在动态外载荷下进行工作,因此,需要具有较强的动态稳定性,因此单纯进行静力学分析还不能满足设计要求,需要对其进行动态力学分析[9].

3.1 模态分析理论

模态分析是用来研究机构动力学特性的一种方法,在工程领域中应用较广.根据振动理论可知,机械系统任意一点的动力学响应可用不同阶数的模态响应通过线性组合表示.

在实际工程中,大多数较为复杂的振动问题为多自由度系统,N个自由度的线性定常系统的运动微分方程[10]为

(5)

式中:M表示系统的质量矩阵;C表示系统的阻尼矩阵;K表示系统的刚度矩阵,其中,M、C、K均为n×n阶矩阵;X表示系统各点位置的位移响应;F表示系统各点位置的激励力向量[11],可表示为

(6)

(7)

运动方程是用各坐标点的位移、速度和加速度描述的运动方程组,模态分析便是对这样耦合的运动方程进行解耦,使其变成独立的运动微分方程组[12].在系统的各阶振型中,低阶振型对系统的动力学特性起主要作用,因此,在对机械结构进行振动分析时取其前6阶即可.

3.2 模态结果分析

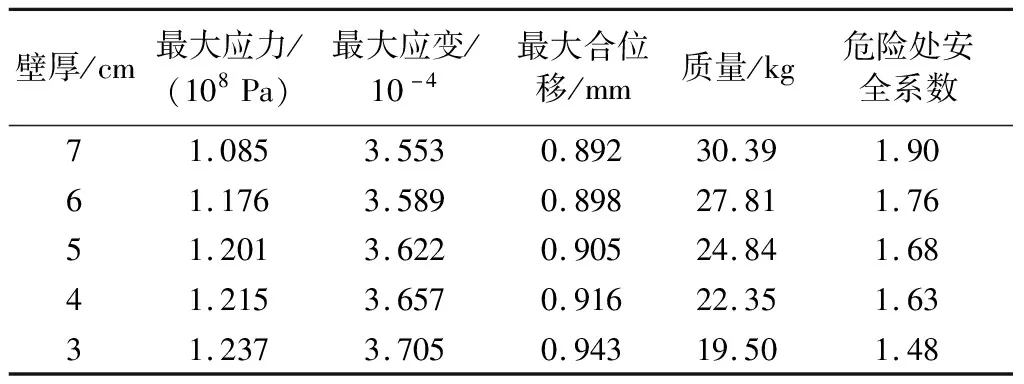

本节在Simulation中利用模态提取法计算了挖穴钻头前6阶固有频率,并得到1~6阶振型.同时,由于装配间隙的存在,钻头(转子)在运转过程中会发生振动,当运转速度接近于某特定转速时会发生共振现象[13].因此,本深施机的挖穴钻头的工作转速应该避开前几阶的固有频率避免其发生共振.根据挖穴机钻头的实际工作状况,对挖穴机钻头进行1~6阶约束模态分析,结果如图7所示.

由各阶振型图发现:前两阶(图7a、b)固有频率十分接近,振动形式主要为主轴的弯曲振动,可视为运动微分方程的重根,因此,振动形式大致相同.同时,挖穴钻头的3~6阶模态(图7c-f)则以螺旋叶片的轴向振动和扭转振动为主辅以挖穴钻头主轴轻微的弯曲振动.相比主轴,螺旋叶片的振动更难以控制和消除,应该加大对其振动理论的研究.由于结构的差异,主轴的刚度大于叶片刚度,所以叶片的变形量较大,主轴变形量相对较小,符合钻头工作时叶片变形的实际情况.

图7 挖穴钻头模态分析结果

下面分析主轴的临界转速.转速和频率的关系为n=60f,转换为临界转速,如表3所示.

表3 分析结果

由表3可以看到,螺旋钻头1阶模态的振动频率所对应的钻头临界转速为6 081.0 r·min-1,且模态阶数越大,临界转速也越大.由于设计挖穴机钻头的工作转速为 252 r·min-1,远远小于基频率所对应6 081.0 r·min-1的临界转速,所以不会引起共振,符合设计要求.

4 结 论

1)阐述了固态肥深施机的工作机理及结构分析,实现了深施肥动作.

2)确定了挖穴施肥机的总体方案,利用Solidworks2016设计并建立果园挖穴、施肥、覆土一体机各主要机构的三维模型并进行虚拟装配,对排肥以及集土装置等零部件进行了创新设计.

3)为了达到轻量化设计的目标,利用Simulation分析软件对果园肥料深施机的螺旋钻头进行了静态有限元分析,得到空心钻轴壁厚的最优解为4 cm,此时最大应力和应变主要集中在挖穴主轴和下端螺旋叶片焊接的部位.因此,可以考虑对该部位的材料进行退火、渗氮或喷丸处理.优化后螺旋钻头的质量减轻了8.04 kg,节省了用料的同时降低了能耗.

4)简述了模态分析的基本理论,并对深施机的螺旋钻头进行了模态分析,得到钻头1~6阶的临界转速,从而确保了钻头的工作转速能够避开其临界转速,避免发生共振.