双模硫化机故障智能诊断及报警推送浅析

郑万利,李刚,王忻国,陈伟,楼鑫,林元表

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

硫化机是将生胎胚转换为成品轮胎的设备。在轮胎企业各制造工序中,硫化机数量最为众多,设备点巡检需要耗费大量人力和时间。在应对集中突发设备问题时,有限的保养人员往往顾此失彼、疲于应付,并且故障问题只能通过人为诊断,其诊断结果难免出现疏漏和错误,容易造成故障时间延长、硫化轮胎出现病疵等问题。因此,如何提高设备故障诊断的时效性和准确性,从被动抢修转化为主动预防、从问题摸排转化为信息指引,这在硫化设备运维管理中显得尤为重要。因此硫化设备故障的诊断分析由人工转为智能化、信息化也成为必然趋势。

我公司老线硫化生产工序180余台B型热板式全钢机械式双模硫化机,所用控制系统为三菱Q系列PLC,总线连接式三菱GT系列触摸屏。通过CC_link协议组网使用硫化群控系统实时收集机台硫化温度、压力、时间等工艺信息并存储至公司服务器。我们在此基础上经过一系列改造,建立了硫化设备部分故障智能诊断及定向推送系统,迈出机械式硫化机智能故障诊断信息化的第一步。

1 电机刹车系统故障

1.1 故障原因和处理难点

该故障主要由开合模电机刹车盘磨损、电机联轴器损坏引起。刹车盘及联轴器完好性无法直接目视检查或测量。出现故障时,容易造成横梁制动失控或引发合模过位的故障现象。如果合模过位停止后曲柄连杆刚好处于死点位置,往往需要人为盘动电机,处理难度大,故障修复时间通常在几个小时以上。

1.2 故障预判诊断

在电机刹车抱死时,利用PLC对开合模编码器数据做出监测。如果在刹车抱死情况下,开合模编码器数值仍在继续变化(超出其自身静态误差),即可认为电机刹车系统存在问题。PLC在人机界面中弹窗(见图1),提示维保人员需要拆开电机确认刹车盘厚度及联轴器完好性。

图1 刹车失灵预警

2 外温疏水异常

我公司硫化设备外温疏水采用疏水罐液位节点控制方式,板、模温两路疏水管路系统。疏水管路布置见图2、控制原理见图3。

图2 外温疏水管路

图3 外温疏水控制原理

2.1 外温疏水主要异常情况及原因

△T关=疏水切断阀关闭,冷凝水液位从下电极上升至上电极时间;

△T开=疏水切断阀打开,冷凝水液位从上电极下降至下电极时间;

(1)外温冷凝积水过于缓慢,△T关的数据偏大。主要原因是疏水管路切断阀内漏或疏水旁通球阀未关死,该异常引发蒸汽能耗上升。

(2)外温冷凝水排放过于缓慢,△T开的数据偏大。主要原因是疏水管路阀门堵,该异常引发冷凝水积水过多,外温下跌不符工艺要求。

(3)外温冷凝积水过于快速,△T关和△T开的两个数据均偏小。主要原因是疏水罐液位上电极短路。该异常造成疏水阀频繁开启,影响排水阀的使用寿命。

2.2 异常诊断思路和方法

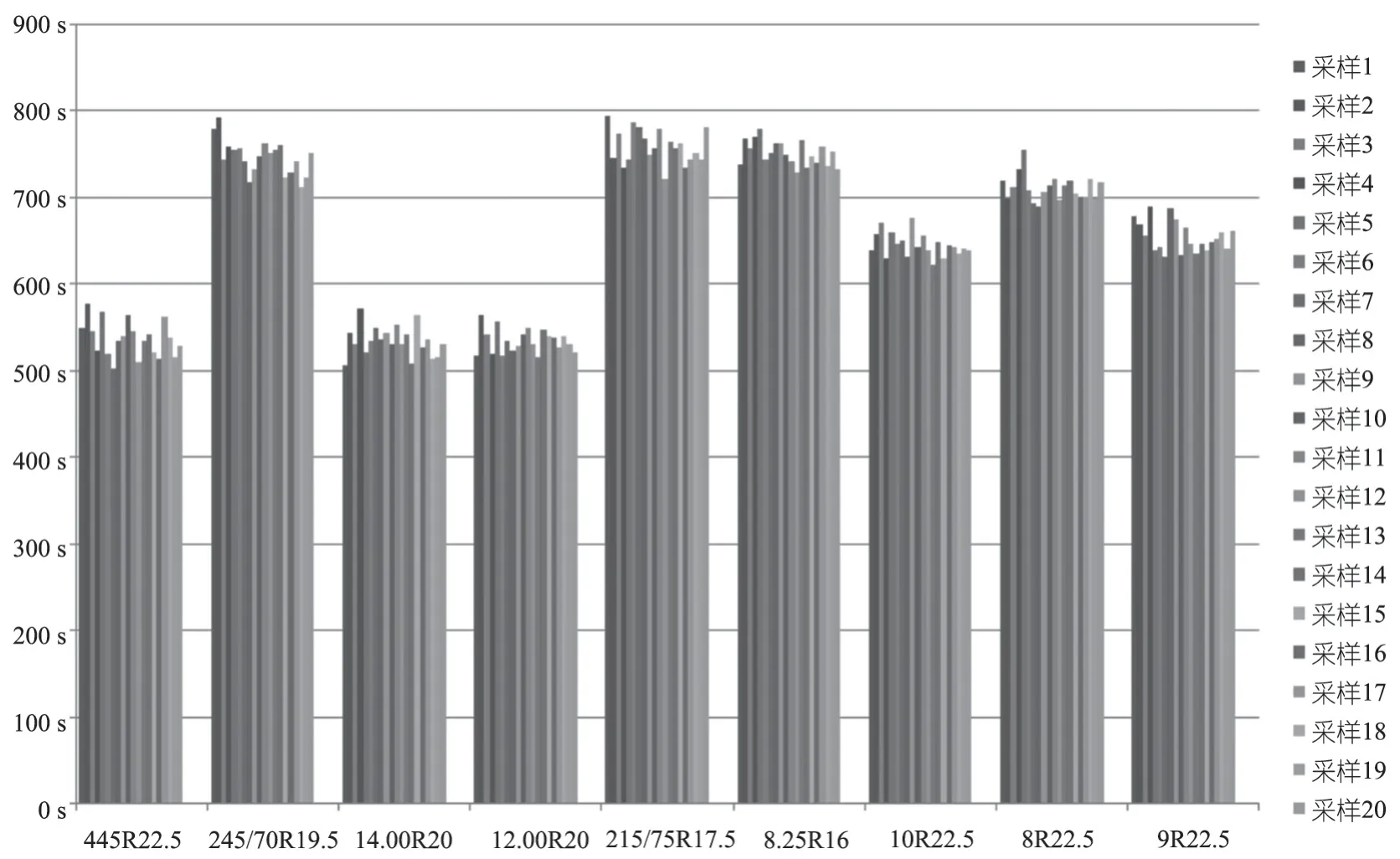

我们通过PLC监控现场所有生产当中模具外温疏水阀△T关,选取9种大小不同的模具(目前轮胎生产规格中,215/75R17.5最小;14.00R20最大)采集20组△T关数据,见表1。现场对应机台拆卸模温疏水切断阀末端法兰时,没有发现蒸汽外排。

从图4数组中,发现模温正常疏水情况下△T关均在500~800 s区间。通过同样的方法,得出板温正常疏水情况下△T关均在600~900 s区间,△T开的正常数据区间在5~9 s(板、模温疏水罐体积及上下电极点高度差相同)。

图4 不同模具规格模温△T开采样数组

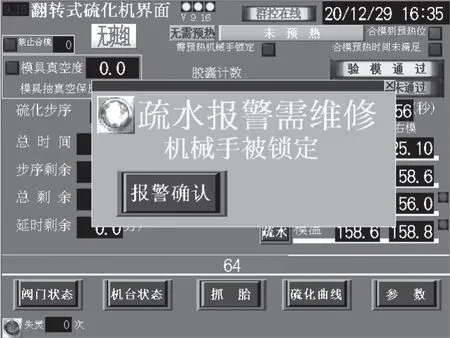

在PLC数据区中设定板、模温△T关和△T开正常疏水对应的区间值(见图5),并对每次实际△T关和△T开进行监测(保留近两次数据)见图6。一旦出现数据超出设定区间范围,PLC给出报警信号锁定机械手并在人机界面弹窗页面(见图7)。

图5 外温疏水报警相关时间设定

图6 外温疏水相关时间监测

图7 疏水报警弹窗

3 设备动作超时预警

双模硫化机在正常运作时,主要分为硫化过程和开合模生胎胚进缸过程。硫化过程时间取决对应的硫化工艺条件要求;进缸过程时间取决各机台设备状况。所以进缸分步骤时间的受控,是提升硫化设备有效运转率的另一重要手段。

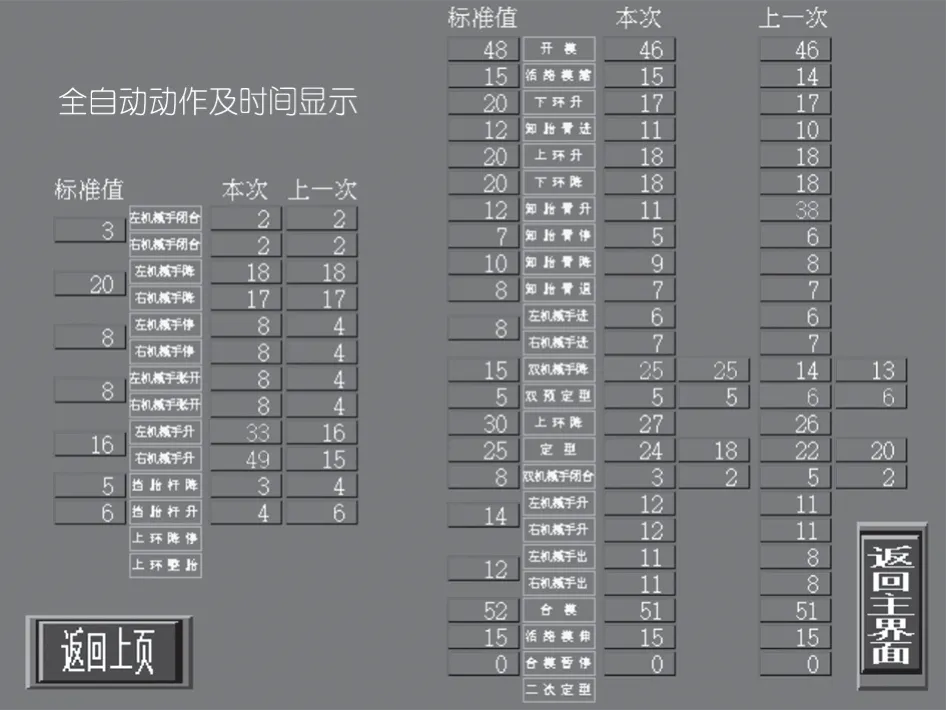

机械式硫化机的进缸操作过程动作步骤为:开模→下环升→小车进→上环升→下环降→小车升(卸胎)→小车降→小车退→机械手转入→机械手下降→定型→上环降→机械手闭合→机械手上升→机械手转出→合模。

通过PLC对各个步序动作设定相应的标准时间,并在PLC数据区中记录本次各分步序动作时间(保留近两次数据)。当记录的分步动作时间超出标准值时,进行标红提示(见图8)。在维护人员对机械动作超时机台做维修时,能快速查询超时步骤和超时情况,便于针对性修复。

图8 动作分步序时间记录

4 开合模动作停止故障

4.1 故障原因及影响

该类故障由开合模关联的限位开关状态不能满足程序逻辑条件引发。出现故障时,设备通常处于合模进缸状态,排查故障原因点繁琐,且容易造成胎胚报废。

4.2 故障诊断和信息指引

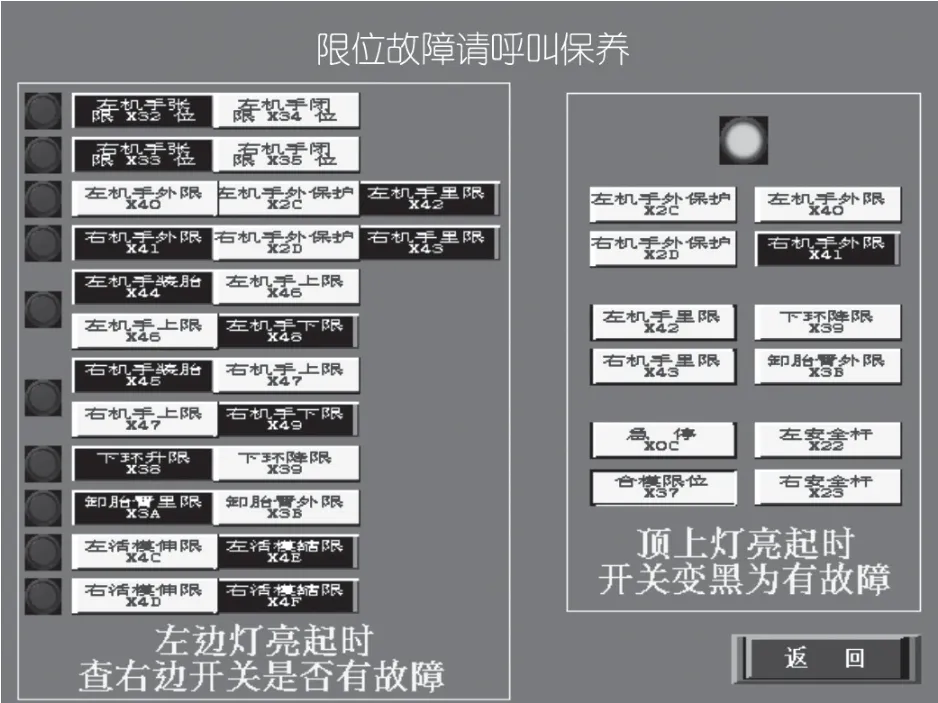

罗列开合模动作条件限位开关点,并在开合模过程中利用PLC监控这些限位点的状态。如果出现限位开关状态不能满足程序逻辑条件,人机界面弹窗报警画面(见图9)。通过弹窗显示限位开关点状态的信息指引,保养人员能够直观快速知晓故障点并予以修复。

图9 开合模限位故障信息指引

5 开合模编码器故障

我公司机械式硫化机采用角位移、绝对值、分辨率位数256的编码器接入PLC输入模块来实现开合模位置控制。

5.1 故障原因及影响

编码器故障主要有编码器本身元器件故障和编码器连接电缆故障。当出现该类故障时,造成横梁位置编码错误,引发机械动作错乱和硫化过程步序停止等状况。由于编码器数值跳变很快,故障难以捕捉,维修人员往往无从查起。

5.2 故障监测及预警

现场实际机台开模极限位编码器位数26,合模极限位编码器位数195。整个开模过程为匀速运动,时间为46 s。可得出,横梁运动时编码器正常跳变率约为0.275 s/位。PLC程序扫描周期为毫秒级别,完全可以胜任监测编码器每一个位数的跳变。利用PLC数据区读取编码器即时位数并加以监测,并在程序中设定每个程序扫描周期读取的编码器位数变化绝对值不得大于1,否则PLC给出界面锁定并显示报警信息见图10。维修人员可通过预警提示信息针对查处修复问题。

图10 编码器故障提示

6 故障信息定向推送及查询

当现场机台有相应故障发生时,故障信息代码保存在机台PLC数据区故障信息数据字中。硫化群控系统通过扫描获取该数据字,将故障代码翻译为相应的故障信息。通过钉钉系统提供的群机器人接口,将机台故障信息定向推送到相应的包机责任保养工作群(见图11),提醒相关保养人员进行故障排查和修复,同时群控系统将故障信息存储在服务器中(见图12)。另外,我们自己又开发专用软件可对所有故障信息进行查询汇总及导出,方便故障信息收集与数据分析(见图13)。

图11 故障报警信息钉钉推送

图12 故障信息推送主网

图13 故障信息查询软件

7 结语

在上述设备故障之外,我们还实现了工艺温压报警、压力开关故障、润滑缺失、硫化泄压步序内压过高、模块宕机、硫化结束闷缸等故障智能诊断。由于受篇幅限制,这里不做一一阐述。在智能诊断、推送信息、查询平台投入应用后,维护人员反响良好。现场设备故障时间、次数、大故障均同比前一年大幅下降。虽然我们取得了些许成果,但是在设备故障智能诊断的转型工作上依然任重道远。