油田用喷焊光杆断裂失效机理分析研究※

冷传基

(1.中国石化胜利油田分公司技术检测中心,山东 东营25700;2.中国石化胜利油田检测评价研究有限公司,山东 东营25700)

0 前言

机械采油是各油田主要的采油方式,其三抽设备包括抽油泵、抽油杆、抽油机,而光杆是连接抽油机和抽油杆的重要组成部分,和井口装置配合保证采出液顺利进入地面管线系统,光杆质量的可靠性及稳定性是油井生产的重要保障[1-3]。在采油过程中,光杆一方面承受不对称循环载荷作用,承受拉-拉变应力或拉-压交变应力,产生应力疲劳[4-5],另一方面承受井口盘根盒的交互摩擦以及井液腐蚀、砂粒磨损,造成光杆表面点蚀、划伤、磨损等缺陷[6-8]。目前,采油用光杆主要有普通光杆和喷焊光杆两种类型,普通光杆不做表面处理,生产工艺类似于普通钢制抽油杆,防腐耐磨性能一般,喷焊光杆表面喷焊重熔防腐金属层,提高了表层硬度和防腐性能[9]。油田开发后期,腐蚀越来越严重,喷焊光杆得到推广使用,由于喷焊工艺复杂,对产品制造过程控制要求严格,在喷焊重熔后,杆体外部表面部位会产生两层硬层,如果工艺控制不严格,会造成杆体强度增高,韧性降低,杆体疲劳性能降低。近期,某油田出现了多次喷焊光杆断裂失效情况,为此,有必要对失效喷焊光杆进行分析,找出失效原因,为喷焊光杆的使用提供推荐意见。

1 现场失效情况

抽油机为游梁式抽油机,油井泵挂深度为2000 m,冲次为4 次/分,泵径为φ44 mm,喷焊光杆型号为φ28 H 型,喷焊杆体断裂位置距杆尾1680 mm,断裂失效部位附近有三处打卡牙痕,牙痕沿着轴向长度约15 cm。

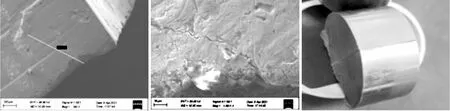

图1 试验样品

2 试验分析

2.1 化学成分分析

H 级抽油杆化学成分应符合GB/T 26075-2010《抽油杆用圆钢》中所列的系列钢材或等效钢材的任一化学成分,使用直读光谱仪对光杆基体化学成分进行分析,分析结果符合30CrMoA材质要求,见表1。

表1 基体化学成分(质量分数,%)

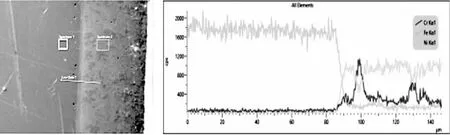

在扫描电镜下对喷焊层和基体过渡区进行EDS 线扫观察,线扫方向沿着杆体径向由内向外,线扫结果如图2所示。基体元素主要元素F e,含有少量的Cr、Ni,与光谱分析结果一致,喷焊层主要元素为Ni,含有一定量的Cr,为不锈钢材料,防腐性能良好。喷焊层与基体界面处的元素显示为陡降或陡升关系,成分过渡区域约为3 μm,两相几乎没有相互稀释,喷焊层结合能力一般。

图2 基体与喷焊层EDS 分析

2.2 表面硬层深度

用金相显微镜对杆体喷焊层深度、淬硬层深度进行检测,如图3所示,喷焊层单边厚度约为0.20 mm,厚度均匀分布;淬硬层深度约为2 mm。其中喷焊深度满足SY/T 5029-2013 《抽油杆》标准对喷焊光杆喷焊层厚度的要求。

图3 表面硬层深度

2.3 组织分析

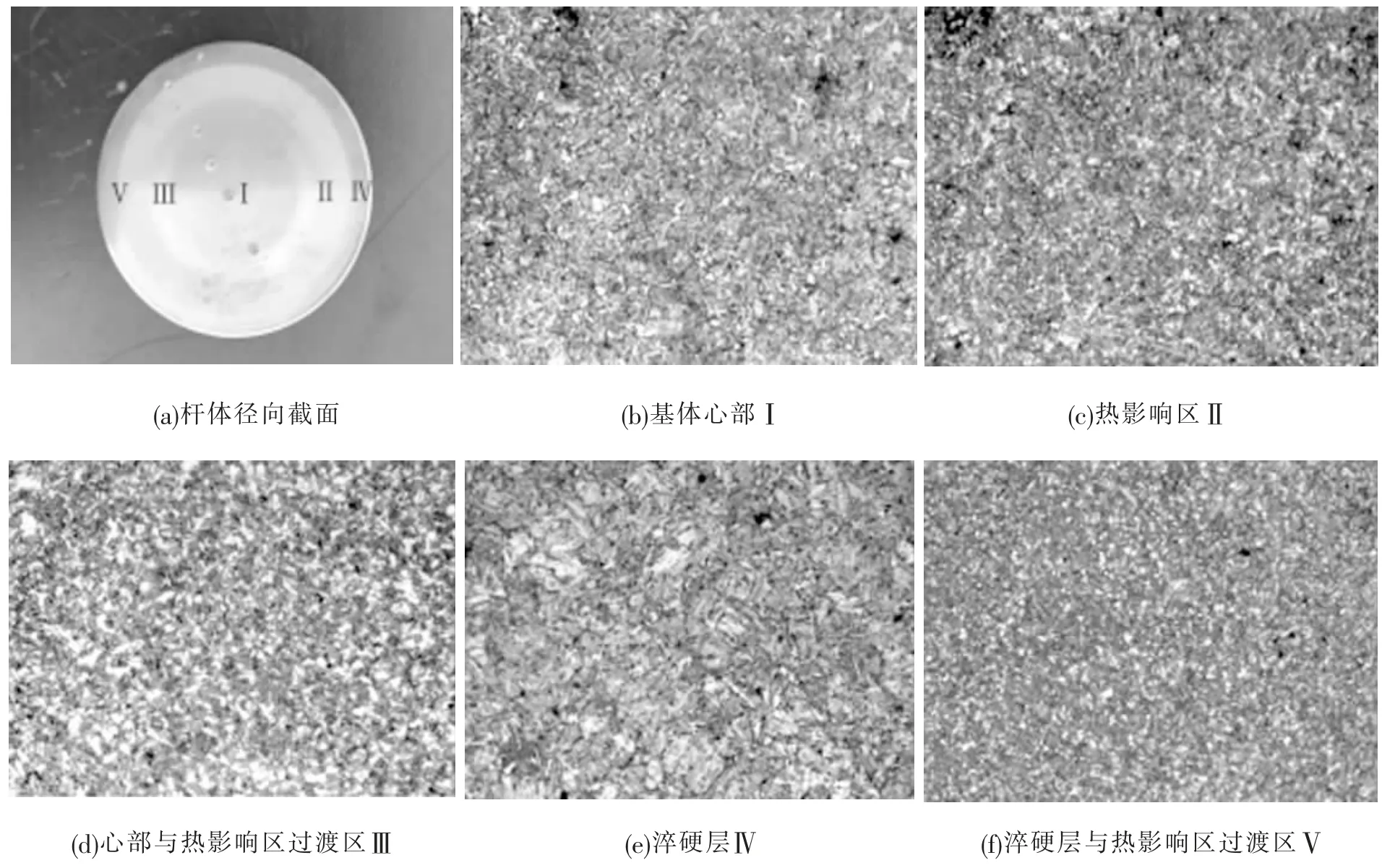

沿杆体径向制样,宏观观察发现杆体截面由心部向外有5 个区别比较明显的区域,如图4(a)所示。用金相显微镜对不同区域金相组织进行分析,在金相显微镜下观察,如图4 中(b)、(c)、(d)、(e)、(f)所示。

分析试验结果,图4(b)杆体心部为回火索氏体,伴有少量的贝氏体出现,是杆体喷焊重熔前原始组织,区域直径约为14 mm;图4(c)为回火索氏体,是杆体表面重熔过程中慢速回火形成的组织,内侧距离杆体表面约5 mm,表明重熔加热对杆体的热影响深度为5 mm;图4(d)为铁素体+珠光体,是重熔后的热影响区,其中铁素体的出现与淬火过程中加热温度、冷却速度有关;图4(e)为板条马氏体,是表面重熔后淬火形成的淬硬层组织;图4(f)是淬硬层与热影响区过渡区,右侧主要为淬硬层马氏体组织,左侧热影响区马氏体减少,索氏体增多;最外层为喷焊层,为Ni基不锈钢。

图4 金相组织分析

2.4 杆体力学性能

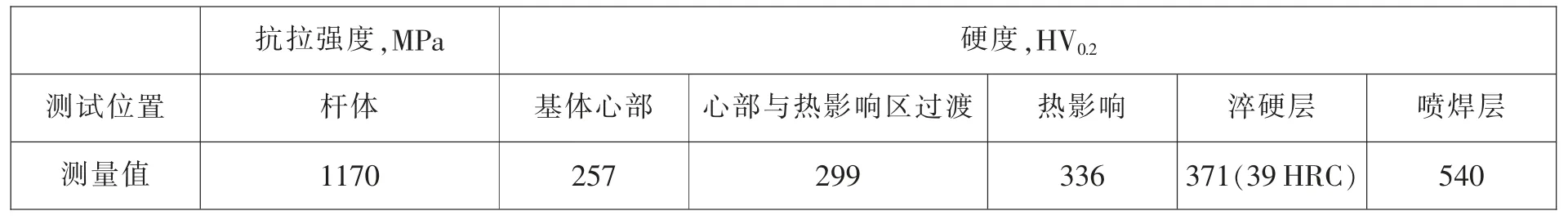

在杆体靠近失效部位截取50 cm 试样三段,分别进行拉伸试验,检验结果取平均值,得到杆体抗拉强度;用数显显微维氏硬度计沿杆体径向,由心部向外,测量杆体不同部位显微硬度值。测试结果见表2。

表2 硬度试验结果

试验结果显示,杆体喷焊处理后杆体抗拉强度较高,达到了H 级杆的技术要求,且试验数值接近H 级杆抗拉强度上限值(1195 MPa),杆体脆性较大。显微硬度试验值沿着杆体径向由心部向外表面有增大的趋势。杆体心部硬度满足HY 级普通钢制抽油杆心部硬度要求,韧性较好;淬硬层硬度低于HY 级普通钢制抽油杆淬硬层硬度要求(42 HRC),喷焊层硬度满足SY/T 5029-2013《抽油杆》中喷焊光杆喷焊层要求(480 HV0.2)。

2.4 断口形貌分析

观察断口宏观形貌特征。断裂位置经历了疲劳裂纹萌生、裂纹稳态扩展和失稳断裂三个阶段,在断口上形成疲劳裂纹源图5(a)、裂纹扩展区图5(b)、瞬断区图5(c)三个区域,呈现出典型的疲劳断裂特征。靠近杆体表面的近裂纹源区,在交变应力的作用下,裂纹逐步扩展,扩展前期速度较慢,断口面细腻、平整,随着扩展速度的加快,断口变得越来越粗糙,后期出现垂直于裂纹扩展方向的弧形线,当裂纹扩展到一定尺寸,杆体不再能承受抽油机上行载荷,杆体瞬时断裂,并形成45°剪切唇,见图6。

图5 断口SEM 形貌

利用扫描电镜对断口形貌进行分析。观察图6(a)发现,在杆体外表面喷焊层出现一条垂直于喷焊层轴向工艺方向的径向裂纹,裂纹由外表面扩展至喷焊层与基体界面处。进一步观察,由于裂纹的存在,裂纹界面处喷焊层与基体结合沿着轴向进一步产生萌生裂纹,造成喷焊层结合力降低,失效风险升高;图6(b)中,裂纹源区呈现出一定塑性断裂特征,在断裂面分布有多条细小裂纹;图6(c)中稳态扩展区存在明显的疲劳条纹,疲劳条纹形成细小的韧窝;图6(d)中瞬断区存在大量的大小不等的韧窝,呈现典型的韧性断裂特征,瞬断区环向约占外圆周长的1/3,面积约占1/6 断口截面。

图6 宏观断口形貌

对杆体断面外喷焊层表面轴向进行观察。如图7所示,观察发现在杆体喷焊层外表面沿着断口垂直方向有一条轴向裂纹,裂纹长度约490 μm。

图7 断口处杆体表面SEM 分析

3 分析结论

(1)失效样品基体化学成分符合标准要求,喷焊层主要化学元素为Ni,防腐效果较好,基体与喷焊层EDS 分析显示基体和喷焊层过渡区较小,喷焊层结合能力一般。

(2)杆体基体化学成分分析结果表明,杆体基体材料选用30CrMoA,与20CrMoA 的含碳量相比,30CrMoA 偏高,相同工艺条件下,杆体整体强度高,韧性一般,调质处理控制难,杆体力学性能试验结果表明,样品杆体抗拉强度接近H 级杆上限,杆体脆性大,失效风险高。因此,建议选用20CrMoA 作为喷焊光杆基体材料。

(3)杆体表面存在两层硬层,分别为喷焊层和淬火层。由此分析生产工艺,Ni 基合金在杆体重熔过程中,杆体表面瞬间产生1000℃的高温使Ni 基合金与基体重熔,重熔后水中急冷,杆体表面形成淬硬层,淬硬层为典型的马氏体组织,硬度较高,脆性大,且淬硬层对杆体整体抗拉强度产生影响,造成杆体抗拉强度偏高,使得喷焊光杆韧性差,在油井拉-拉载荷作用下易产生疲劳裂纹,造成疲劳断裂。因此,建议改变喷焊生产工艺,重熔后空冷,消除马氏体组织,并增加淬火+回火调质工艺流程,保证杆体强度要求,提高杆体疲劳强度。

(4)断口分析结果表明,断口呈现典型的疲劳断裂特征。抽油杆疲劳断裂一般是从杆体表面应力集中处或缺陷处产生,产生过早疲劳断裂的因素有显微组织、表面状态和夹杂物等[4]。由于喷焊重熔工艺的影响,光杆杆体金相组织复杂,由内向外存在5 个不同的区域,使得杆体产生脆性疲劳裂纹的风险增高;通过断裂面SEM 分析,在喷焊层发现径向裂纹,在杆体外表面轴向发现轴向裂纹。分析断裂原因,一方面在油井交变载荷作用下,由于喷焊层硬度高、脆性大,在杆体表面轴向和径向首先出现脆性疲劳裂纹,形成裂纹源;另一方面喷焊光杆安装打卡过程中,打卡位置位于喷焊位置,造成打卡位置应力集中,出现咬痕,由于喷焊层硬度高,脆性大,使得杆体表面产生轴向脆性原生裂纹。表面裂纹产生后引起局部应力增大,在交变载荷作用下逐步扩展,形成疲劳源,最终造成杆体疲劳断裂。因此,建议改变现场安装工艺,光杆长度尺寸按照井况需要选用,光杆卡子尽量不要装夹在杆体喷焊层上,尽量避免打卡处裂纹的产生,进一步降低疲劳风险。