往复运动密封装置中O形橡胶密封圈的滑动摩擦力有限元分析

富绪光,陈江弥,罗震宇

[新乡航空工业(集团)有限公司 上海分公司,上海 201201]

橡胶为高弹性聚合物材料,室温下具有高弹特性,在很小外力下就能发生很大形变,橡胶的应力-应变关系可通过应变能密度函数来表示[1-4]。由于橡胶的综合性能好,被广泛用于车辆和机械设备的静、动态密封中。航空自封阀的轴向润滑油密封常采用弹簧加载的端面密封装置,该密封装置设计时存在O形橡胶密封圈滑动摩擦力数值模糊的问题,导致弹簧力匹配不准确,因此准确计算O形橡胶密封圈的滑动摩擦力至关重要。为研究往复运动中O形橡胶密封圈的滑动摩擦力,首先要研究其接触面的接触压力。P.B.LINDLEY等[5-6]基于试验结果推导出一套理论公式,该公式适用于O形橡胶密封圈在小压缩率下的法向载荷计算。近森德重[7]通过对试验数据拟合,也提出了O形橡胶密封圈法向载荷的计算公式。陈国定等[8-9]借助有限元分析软件对O形橡胶密封圈的压缩进行了分析,但重点都在应力场,没有考虑温度的影响。邓向彬等[10]对O形橡胶密封圈的最大接触压力、硬度和压缩率之间的关系进行了研究。徐鹏飞等[11]比较了某压缩率下O形橡胶密封圈滑动摩擦力的3种理论公式与有限元仿真分析的结果,但未考虑其他压缩率下滑动摩擦力变化趋势。孔亚彬等[12-14]借助有限元分析方法对O形橡胶密封圈的摩擦特性进行了探索,得到了一些结论,但不够全面。

本研究借助有限元分析软件Abaqus[15-17],以航空发动机往复运动密封装置中O形橡胶密封圈为例,通过试验得到O形橡胶密封圈真实的应力-应变关系,仿真分析了压缩率和温度对O形橡胶密封圈滑动摩擦力的影响规律,并比较了不同压缩率下两种理论公式计算结果与有限元分析结果的差异,以期为端面密封装置中的弹簧选型提供参考。

1 橡胶的数学模型建立

1.1 试验方案

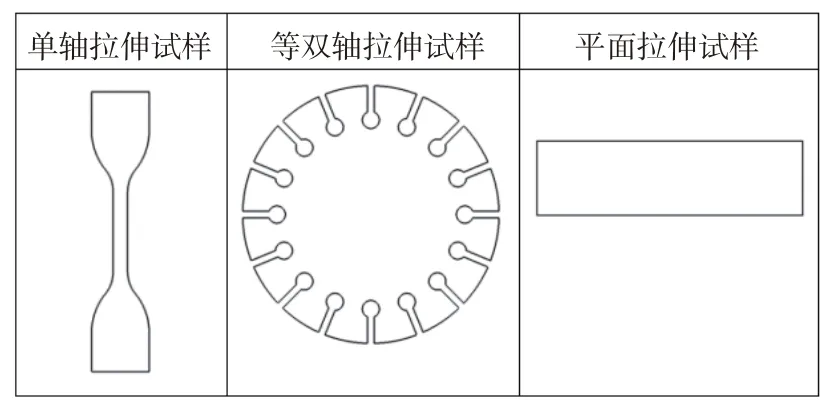

通过橡胶在4种变形条件下的应力-应变关系测试,获取其超弹性本构关系参数。本研究采用氟橡胶,在常温下对橡胶试样分别进行25%,50%,75%和100%等应变水平拉伸,包括单轴拉伸、等双轴拉伸和平面拉伸3项试验,其中等双轴拉伸做到接近试样可以承受的极限应变水平,拉伸试样形状如图1所示。

图1 拉伸试样形状Fig.1 Shapes of tensile samples

图2所示为部分测试装置(单轴拉伸和等双轴拉伸试验台)。在试样测试过程中,为确保试验结果的一致性并消除应力软化带来的影响,每种工况进行4次测试,取最后1次试验值。

图2 单轴拉伸和等双轴拉伸试验台Fig.2 Uniaxile tensile and equibiaxile tensile test platforms

1.2 本构模型建立

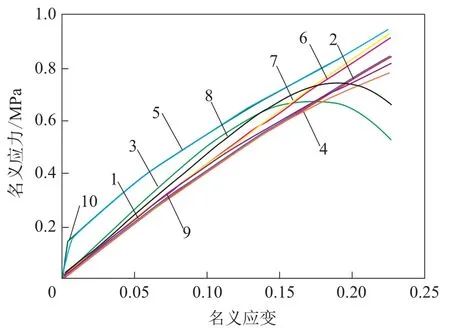

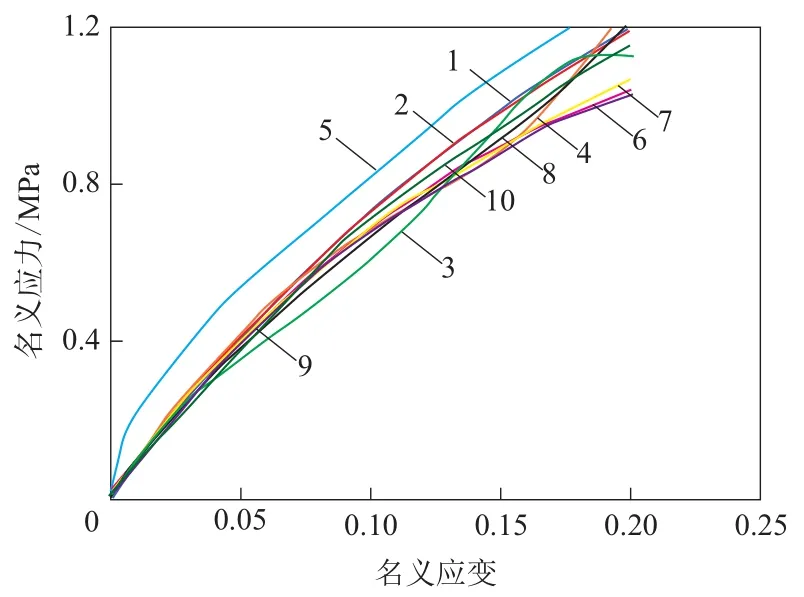

基于实际橡胶的应变范围,选取25%应变下的测试数据进行曲线拟合,O形橡胶密封圈主要受压缩作用力,因此主要依据等双轴数据拟合结果进行应变能函数的选择。

图3—5所示为氟橡胶拉伸应力-应变曲线拟合结果,N为模型阶数。综合得出,Ogden模型在N=3时拟合效果较好,因此选择Ogden模型进行全应变状态下橡胶本构的描述。

图3 单轴拉伸曲线拟合结果Fig.3 Fitting results of uniaxial tensile curves

图4 等双轴拉伸曲线拟合结果Fig.4 Fitting results of equibiaxial tensile curves

图5 平面拉伸曲线拟合结果Fig.5 Fitting results of plane tensile curves

Ogden模型的应变能势函数基于左手柯西格林应变张量的主伸长率,公式如下:

2 O形橡胶密封圈的有限元模型建立

2.1 仿真模型

O形氟橡胶密封圈安装形式以及相应的沟槽尺寸如图6所示,沟槽材料为钢材,密封槽宽度为4 mm,深度为3 mm。

图6 密封沟槽形状Fig.6 Seal groove shape

采用HyperMesh软件完成O形橡胶密封圈有限元网格划分,网格采用全六面体网格,单元类型为C3D8RH,基本尺寸为0.2 mm,管接头和活门单元类型为C3D8R,为提高计算效率,仅用1/2模型进行滑动摩擦力仿真,如图7所示。

图7 O形橡胶密封圈的有限元模型Fig.7 FEA model of rubber O-ring

O形橡胶密封圈与管接头和活门均存在挤压和相互滑动,因此O形橡胶密封圈的有限元分析涉及橡胶与金属的接触问题。Abaqus软件应用单纯的主控-从属接触算法,执行单边接触检查,即从属面节点不能透过主控面的任何部分,这种算法对主控面没有限制,因此需正确选择从属面与主控面,一般将更柔软的材料接触面作为从属面。在本研究所有接触对中,橡胶接触面为从属面,选用有限滑移公式,采用交互拟合自动消除过盈的方法完成橡胶装配过程模拟,选取模型中心轴线上一点P作为参考点,管接头与参考点之间建立运动耦合约束,模型对称面采用对称约束,通过监测参考点的反力可直接获得动密封的滑动摩擦力。

2.2 仿真工况

对9个压缩率和13个温度下O形橡胶密封圈的滑动摩擦力进行分析,压缩率按照相关理论公式计算而得。考虑到温度对滑动摩擦力的影响,引入橡胶热胀系数(为1.45×10-4℃-1),在O形橡胶密封圈压缩率的仿真工况分析中温度取20 ℃,温度仿真工况分析中O形橡胶密封圈外径统一取3.6 mm,温度变化范围为-50~70 ℃。

O形橡胶密封圈压缩率和温度的仿真工况分别如表1和2所示。

表1 O形橡胶密封圈压缩率的仿真工况Tab.1 Simulation conditions of compression ratio of rubber O-ring

表2 O形橡胶密封圈温度的仿真工况Tab.2 Simulation conditions of temperature of rubber O-ring

3 仿真结果

3.1 O形橡胶密封圈过盈装配仿真结果

接触问题属于带约束条件的泛函极值问题,最常用的有Lagrance乘子法、罚函数法以及基于求解器的直接约束法。本研究采用直接约束法求解O形橡胶密封圈与沟槽间的接触问题,模型为库仑摩擦模型,摩擦因数取0.2,滑动摩擦力能否准确获得取决于接触面状态是否稳定,接触压力的大小反映了密封性能的好坏。

图8所示为过盈装配动态模拟过程中O形橡胶密封圈接触面的最大接触压力云图。从图8可以看出,O形橡胶密封圈接触面的最大压力分布均匀,近似呈抛物线分布,且模型未出现畸变和扭曲,说明接触状态稳定。

图8 O形橡胶密封圈接触面的最大接触压力云图Fig.8 Nephogram of maximum contact pressure of rubber O-ring contact surface

图9所示为不同压缩率下O形橡胶密封圈接触面的最大接触压力。从图9可以看出,随着压缩率的增大,O形橡胶密封圈接触面的最大接触压力呈非线性递增趋势,在压缩率达到16.5%后,最大接触压力增幅明显增大。

图9 不同压缩率下O形橡胶密封圈接触面的最大接触压力Fig.9 Maximum contact pressures of rubber O-ring contact surface under different compression ratios

图10所示为不同温度下O形橡胶密封圈接触面的最大接触压力。从图10可以看出:温度越低,由于橡胶遇冷收缩,O形橡胶密封圈的压缩率有所减小,导致其接触面的最大接触压力也随之减小;温度越高,橡胶受热膨胀,O形橡胶密封圈接触面的最大接触压力也随之增大。O形橡胶密封圈接触面的最大接触压力随温度升高近似呈线性增大趋势。

图10 不同温度下O形橡胶密封圈接触面的最大接触压力Fig.10 Maximum contact pressures of rubber O-ring contact surface at different temperatures

3.2 压缩率对O形橡胶密封圈滑动摩擦力的影响

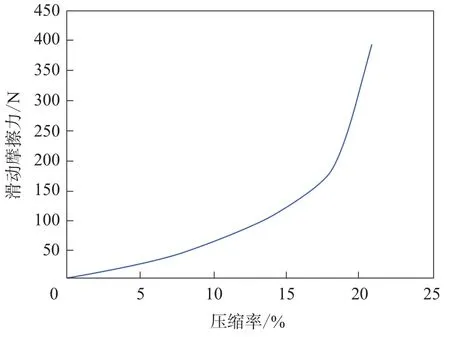

图11所示为不同压缩率下O形橡胶密封圈的滑动摩擦力。由于O形橡胶密封圈的滑动摩擦力与最大接触压力线性相关,因此随着压缩率的增大,两者的变化趋势一致。从图11可以看出:O形橡胶密封圈的滑动摩擦力随压缩率增大呈非线性增大趋势,当O形橡胶密封圈外径为3.1 mm时,压缩率为0.33%,滑动摩擦力仅为2.96 N;当O形橡胶密封圈外径为3.9 mm时,压缩率为20.80%,滑动摩擦力为396 N。

图11 不同压缩率下O形橡胶密封圈的滑动摩擦力Fig.11 Sliding friction forces of rubber O-ring under different compression ratios

3.3 温度对O形橡胶密封圈滑动摩擦力的影响

图12所示为不同温度下O形橡胶密封圈的滑动摩擦力。从图12可以看出,仅考虑橡胶热膨胀时,随着温度的升高,O形橡胶密封圈的滑动摩擦力增大,温度升高10 ℃时,滑动摩擦力增大约2 N。

图12 不同温度下O形橡胶密封圈的滑动摩擦力Fig.12 Sliding friction forces of rubber O-ring at different temperatures

4 理论算法与仿真分析比较

4.1 Lindley算法

P.B.LINDLEY[5]提出一种O形橡胶密封圈在小压缩率下单位长度上的载荷计算公式(即为Lindley算法),对于天然橡胶,接触面总压力(F)计算公式如下:

式中,Dd为密封槽内径,E为橡胶弹性模量,d为O形橡胶密封圈外径,C为O形橡胶密封圈压缩率。

根据公式(2)可计算出本研究O形橡胶密封圈在以上9个压缩率下的总压力,摩擦因数取0.2,可得到各压缩率下的滑动摩擦力,如表3所示。

4.2 经验公式算法

文献[18]提出了另一种O形橡胶密封圈的压缩率与总压力之间的经验公式:

式中,H为橡胶的邵尔A型硬度,d′为O形橡胶密封圈内径。

本研究中橡胶的邵尔A型硬度为79度,根据式(3)计算可得到各压缩率下O形橡胶密封圈的滑动摩擦力,如表4所示。

表4 经验公式的O形橡胶密封圈滑动摩擦力理论值Tab.4 Theoretical values of sliding friction forces of rubber O-rings by empirical formula

4.3 结果对比

O形橡胶密封圈滑动摩擦力的3种计算结果如图13所示。从图13可以看出,Lindley算法计算得到的O形橡胶密封圈滑动摩擦力整体比有限元分析得到的偏小,随着压缩率的增大,其差值增大;当压缩率小于16.5%时,经验公式计算得到的O形橡胶密封圈滑动摩擦力与有限元分析得到的非常接近,最大误差为7%,但随着压缩率的进一步增大,经验公式计算结果较有限元分析结果偏小,且误差较大。

图13 不同算法下O形橡胶密封圈滑动摩擦力随压缩率的变化曲线Fig.13 Change curves of sliding friction forces of rubber O-rings with compression rates by different algorithms

5 结论

通过建立O形橡胶密封圈的三维轴对称非线性有限元模型,探讨了不同压缩率和温度下O形橡胶密封圈的滑动摩擦力变化特性,并对两种滑动摩擦力理论公式的适用性进行了研究,得出如下结论。

(1)预压缩条件下,O形橡胶密封圈接触面的最大接触压力呈抛物线分布,随着压缩率的增大而呈非线性增大趋势,进而导致滑动摩擦力也呈非线性增大趋势,且压缩率越大,滑动摩擦力的增幅越明显。

(2)仅考虑橡胶热膨胀时,O形橡胶密封圈的滑动摩擦力对温度的变化不敏感。

(3)同等压缩率下,Lindley算法得到的O形橡胶密封圈滑动摩擦力较有限元分析得到的偏小,而经验公式计算得到的O形橡胶密封圈滑动摩擦力在较大压缩率范围内与有限元分析得到的较为接近,具有一定的参考价值,但当压缩率较大时,经验公式不再适用。