手机套复合浇注系统内外抽芯三板模设计

冯振礼,肖国华

(1.宁波如意股份有限公司,浙江宁海 315600; 2.浙江工商职业技术学院,浙江宁波 315012)

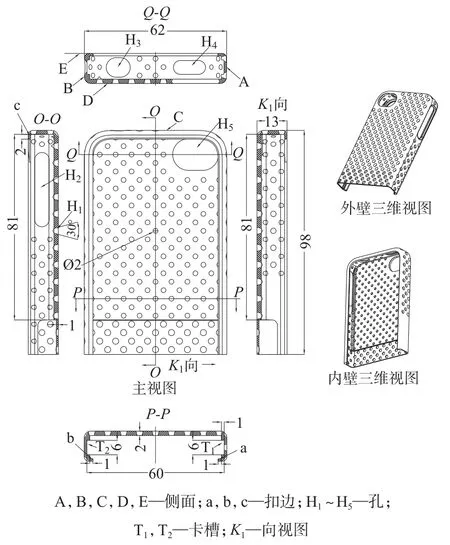

1 手机套塑件

Iphone手机套塑件结构如图1所示,塑件是一个多面包围型壳体,由3个侧面A,B,C和一个底面D构成。在E顶面(虚拟平面)上,设置有3个侧面的三条扣边:A侧面的扣边a、B侧面的扣边b、C侧面的扣边c。a及b的宽度均为1 mm,c的宽度为2 mm。A,B,C,D上都设置有若干个尺寸相同的锥孔H1,其小径尺寸都为2 mm,锥度为30º。B上设置有按键孔H2,C上设置有音量孔H3、电源线孔H4,D上设置有镜头孔H5。A,B的内壁上分别设置有卡槽T1和卡槽T2,两个卡槽的尺寸相同,其尺寸为:长度81 mm,宽度6 mm,深度1 mm。

图1 手机套塑件结构

塑件外形尺寸为98 mm×62 mm×13 mm,外形尺寸精度要求不高(MT6级);在内壁尺寸中,有两个尺寸的要求相对较高,一个是卡槽T1与T2之间的侧底距60 mm,另一个是卡槽T1与T2的宽度6 mm,这两个尺寸与Iphone手机有一定的配合要求,尺寸精度要求为MT5级。按键孔H2、音量孔H3、电源线孔H4、镜头孔H5的脱模斜度都为2º。注塑时,镜头孔H5上套有一个橡胶环套。塑件平均壁厚2 mm,局部位置不能大于2.5 mm。塑件材料使用热塑性聚氨酯(TPU),其缩水率为1.6%~1.8%。

2 分型、浇注及成型件设计

模腔成型件的设计是模具结构设计的核心,模腔成型件的设计遵循以下3个步骤来完成[1–3]。

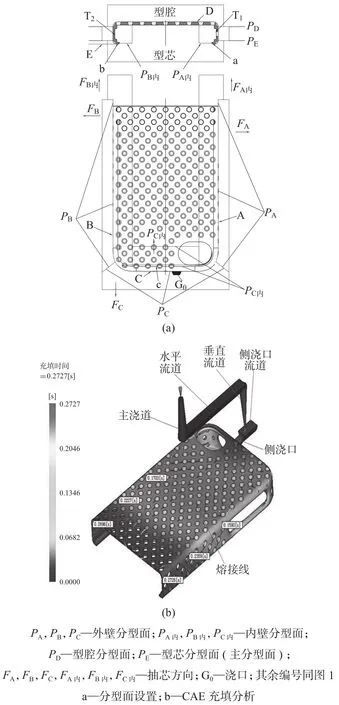

(1)分型设计。

模腔的分型设计应便于塑件脱模和简化脱模机构设置。如图1所示,塑件外壁的3个侧面A,B,C上都设置有侧孔(H1~H4),这些侧孔都必须使用外侧抽芯方式进行脱模,因而,依照塑件在模具中的方位摆放,如图2a所示,侧面A,B,C需要分别设置3个外壁分型面PA,PB,PC进行分型,抽芯方向均向外,依次为FA,FB,FC。底面D上也设置有孔,因而,D必须使用型腔分型面PD来进行分型。3个扣边(a,b,c,)与3个侧面的连接均为圆弧过渡连接,因而,3个扣边的外壁需使用型芯分型面PE进行分型。侧面A内壁上的卡槽T1和侧面B内壁上的卡槽T2只能采用抽芯的办法进行脱模;同时,侧面A的扣边a、侧面B的扣边b也只能采用侧抽芯的办法进行脱模。因而,侧面A的卡槽T1和扣边a使用同一个成型件进行侧抽芯脱模,需要设置内壁分型面PA内进行分型,侧面B的卡槽T2和扣边b使用同一个成型件进行侧抽芯脱模,需要设置内壁分型面PB内进行分型;抽芯方向FA内、FB内均向外。侧面C内壁上的扣边c用斜顶方式进行侧抽芯脱模,因而,必须使用内壁分型面PC内进行分型。在分型面中,型芯分型面PE为模腔的主分型面。按上述分型方式进行分型有利于塑件的脱模,也有利于简化模具结构。在此分型基础上,模腔的布局采用1模1腔方式进行布局,这样既有利于脱模机构的布置,又有利于塑件的成型精度得到有效保证[4–6]。

图2 分型及浇注系统设计

(2)浇注系统设计。

为保证塑件的外观,浇口位置宜开设在不影响塑件外观效果的位置。经CAE【最佳浇口位置】仿真分析可知,模腔最佳的浇口G0位置应选择在C侧面的外壁上,如图2a所示,C侧面外壁为塑件的非明显视域面。浇口形式可采用扇形侧浇口,图2a中型芯分型面(主分型面)PE为平面型分型面,能满足扇形侧浇口的开设需要。

针对浇口G0的流道设计,模具若采用两板模冷流道,那么模腔必须在模架内做偏心布置才能进行两板模冷流道设计。但模腔偏心布置一般是不允许的,因为这样将会引起模腔注塑失衡、模架尺寸加大、模具制造成本升高等问题。解决的办法是模具使用三板模结构形式,流道采用如图2b所示的复合式浇注系统流道进行浇注[7–9],复合流道的前段采用三板模点浇口浇注系统流道(包括主浇道、水平流道、垂直流道),后段采用两板模侧浇口流道。经CAE充填分析,该复合浇注系统较合理,能满足以下指标:

①充填时间短,为0.272 7 s;所需充填压力较小,约为37 MPa;模腔充填饱满,无充填不足问题。

②流动平衡,便于模腔保压控制,成型后塑件的变形小。

③表面缺陷少,气孔少,熔接位置最终都为熔合线,表面不会留下明显的熔接线痕迹。

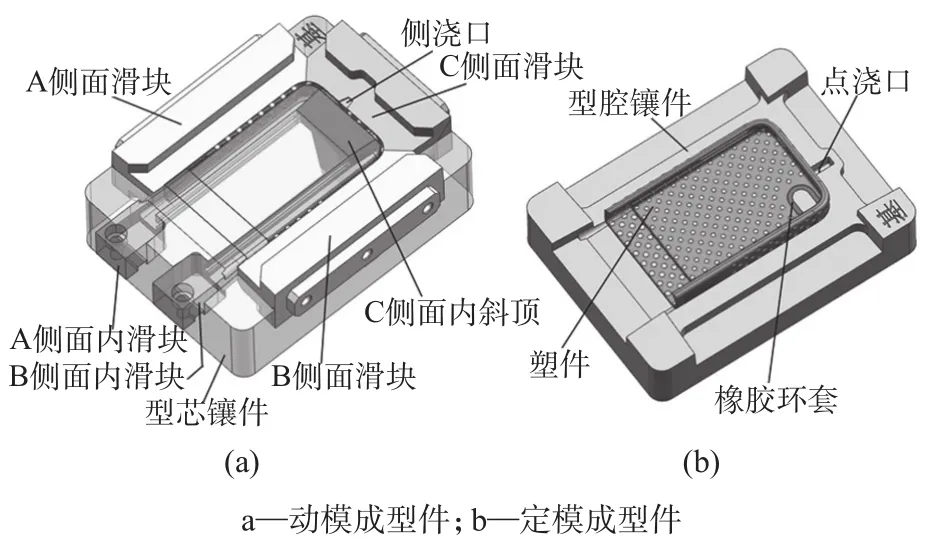

(3)成型件设计。

成型件设计如图3所示。

图3 成型件设计

在模腔成型件中,动模一侧的成型件包括A侧面滑块、B侧面滑块、C侧面滑块、A侧面内滑块、B侧面内滑块、型芯镶件、及C侧面内斜顶,如图3a所示,材料都使用H13模具钢,热处理硬度至HRC48~52,成型部位表面粗糙度Ra为0.8。扇形侧浇口开设在C侧面滑块上。

在定模一侧的成型件主要是型腔镶件,如图3b所示,材料使用S136模具钢,材料淬硬后回火,硬度至HRC50。成型表面粗糙度Ra为0.4。

成型件的设计及装配需注意以下两点[10–12]:

①成型件之间的配合间隙应小于0.01 mm,以确保无夹线痕迹;

②所有孔的成型件全部做碰穿位。

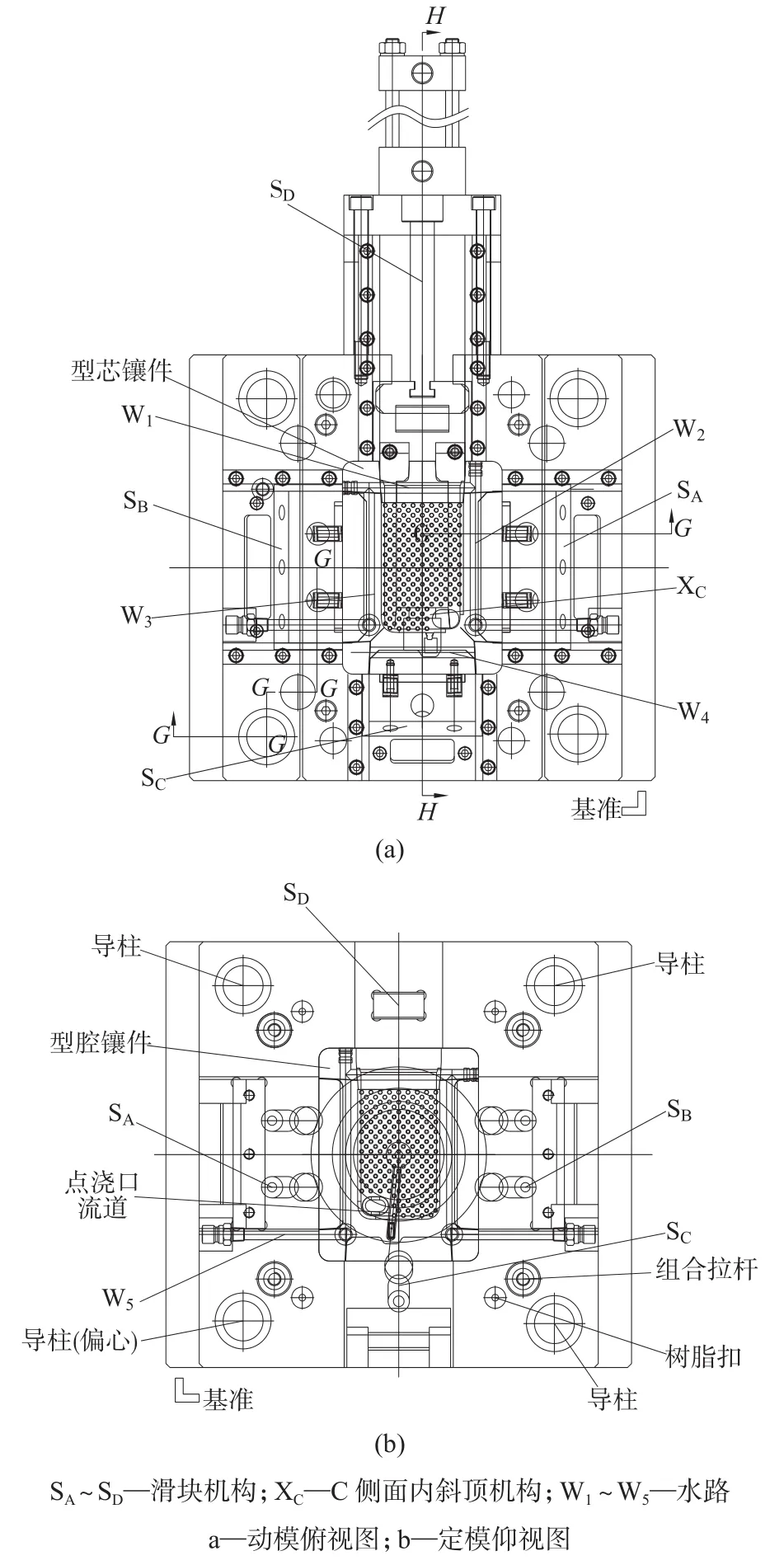

3 模具结构布置

(1)定模布置。

模具结构采用三板模结构,如图4所示。

图4 模具结构布置

模腔布局为1模1腔。模架选用LKM简化型标准三板模架,型号为 FCI–3032–A60–B80–C90,分3次分型打开。如图4b所示,定模结构布局为:1个型腔镶件、1条型腔镶件冷却管道W5和4根模板导柱,其中1根导柱采用偏心方式布置。在型腔镶件的4个侧面中,3个侧面分别布置斜导柱滑块机构SA,SB,SC的斜导柱和锁紧块构件,另外1个侧面布置油缸滑块机构SD的锁紧块。模具定模板和动模板的临时闭合由4个树脂扣进行扣紧,定模板、脱料板的打开定距使用4根组合拉杆进行控制。

(2)动模布置。

如图4a所示,动模的结构布局为:1个型芯镶件、3个斜导柱滑块机构SA,SB,SC和1个油缸滑块机构SD,以及1个C侧面内斜顶机构XC。SA,SB和SC的滑块体通过滑块压条安装在模具动模板上。SA和SB的滑块体分别使用双斜导柱(共4根斜导柱)进行驱动,SC的滑块体使用单斜导柱进行驱动。型芯镶件、SA的滑块体、SB的滑块体和SC的滑块体的冷却水管道分别为W1,W2,W3和W4,都使用Ø8 mm内径管道。SD的滑块体不设置冷却水管道。

(3)模腔冷却控制。

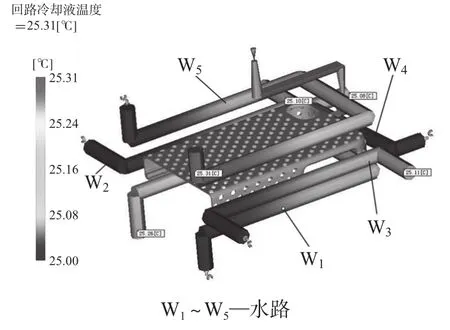

模腔成型件冷却设置如图5所示。冷却介质为室温自来水,冷却水入口温度设置为25℃,经CAE分析,W1,W2,W3,W4,W5冷却水路的出口温度分别为:25.10,25.11,25.08,25.28,25.31℃。各水路出口温度与进口温度的温差都小于1℃,说明5条水路对模腔的冷却非常有效[13–15]。

图5 模腔冷却水路

(4)模具零件安装。

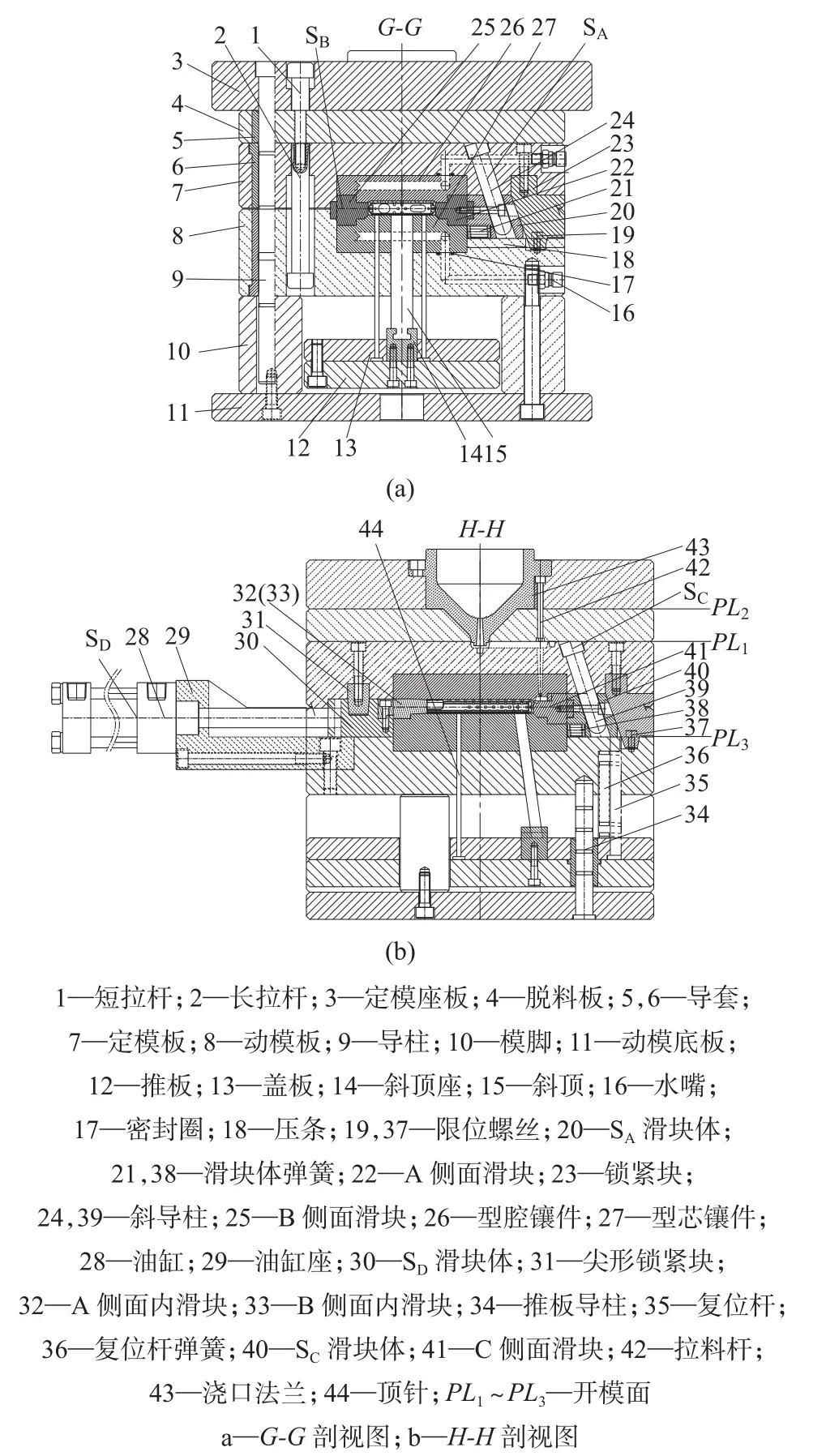

零件在模具中的安装如图6a (图4中G-G剖视图)和图6b (图4中H-H剖视图)所示。在模具中,导柱9为模架导柱,用于脱料板4、定模板7的滑动运动导向,以及定模板7与动模板8的闭合导向。短拉杆1用于脱料板4的定距限位,长拉杆2用于定模板7的定距限位。

图6 模具安装

斜导柱滑块机构SA,SB的结构相同,都为双斜导柱型滑块机构。两者分别位于型芯镶件27的左、右两侧。以斜导柱滑块机构SA为例,开模时,由两个斜导柱24启动SA滑块体20及其上的A侧面滑块22实施侧抽芯,滑块体弹簧21辅助推动SA滑块体20向限位螺丝19移动,以保证复位时斜导柱24能准确插入滑块体20的斜导柱孔内,模具闭合时锁紧块23对SA滑块体20起锁紧作用,防止其在高压注塑压力下后退。

C侧面内斜顶机构XC由斜顶15和斜顶座14构成,由推板12推动其顶出,斜顶15的底部采用T型导轨形式与斜顶座14滑动配合安装,能有效保证斜顶15顶出和复位时位置的准确性。

油缸滑块机构SD为一种油缸抽芯机构,位于型芯镶件27的后侧,SD滑块体30上同时安装有A侧面内滑块32、B侧面内滑块33,SD滑块体30由油缸28驱动,能够在油缸座29和动模板8上所设置的压条槽内移动,拉动A侧面内滑块32及B侧面内滑块33抽芯和复位。闭模时,尖形锁紧块31对SD滑块体30进行锁紧。

斜导柱滑块机构SC与斜导柱滑块机构SA,SB的结构相似,不再赘述。

塑件的顶出机构由推板12及其上的8根顶针44和1个斜顶15构成,推板12由推板导柱34导向,由复位弹簧36驱动先复位。

4 模具工作原理

如图6所示,模具工作分7个步骤进行:

(1)闭模。注塑模具闭合前,通过机械手在型腔镶件上放置一个橡胶环套(橡胶镶件)。闭合后,模具锁紧,注塑机向模腔内充填熔融TPU,经保压、冷却过程后,等待开模。

(2)PL1打开。动模在注塑机动模板8的驱动下下行,模具首先在PL1面处打开,点浇口流道与侧浇口流道在点浇口处崩断分离。

(3)PL2打开。随着动模的继续下行,动模板8拉动定模板7继续下行,下行一定距离后,定模板7通过长拉杆2拉动脱料板4下行,将点浇口流道废料从拉料杆42上推出,点浇口流道废料自动脱模。

(4)PL3打开。随着动模继续下行,树脂扣从定模板7的孔内被拔出,模具在PL3面处打开,滑块机构SA,SB,SC同步完成侧抽芯动作。

(5)油缸滑块机构SD抽芯。PL3打开后,油缸28动作,驱动SD滑块体30及其上的A侧面内滑块32和B侧面内滑块33完成侧抽芯。

(6)顶出脱模。油缸滑块机构SD抽芯动作完成后,注塑机顶杆动作,推动斜顶15及顶针44顶出,实现塑件的完全脱模。

(7)复位闭合。塑件脱模完毕,注塑机顶杆复位,斜顶15及顶针44先复位,而后,注塑机动模板复位,推动模具按PL1→PL2→PL3的顺序复位闭合,模具完全闭合,开启下一注塑循环。

5 结论

设计了一副三板模具用于塑件的注射成型。模腔布局为1模1腔,使用LKM简化型标准模架,模具分3次分型打开。在模具中,使用一种由点浇口浇注系统和侧浇口浇注系统组成的复合浇注系统,避免了模腔在模具中的偏心布置。针对内、外壁脱模困难问题,使用了3个斜导柱滑块机构用于塑件外侧壁的成型,使用1个油缸滑块机构用于塑件2个侧面内壁卡槽、扣边的成型,1个斜顶机构用于塑件1个侧面内壁扣边的成型,使模具结构得到有效简化。塑件的完全脱模由1个斜顶和8根顶针共同顶出而实现。模具结构简单实用,有较好的设计参考价值。