酸奶在不同贮藏条件下的品质动力学及货架期预测研究

杨海莺,牛天娇,沈晓艺,陈历水,姚倩儒,李 慧,孙二娜✉

(1.中粮营养健康研究院,老年营养食品研究北京市工程实验室,营养健康与食品安全北京市重点实验室,现代粮食流通与安全协同创新中心,北京 102209;2.蒙牛高科乳制品(北京)有限责任公司,北京 101107;3.北京农学院,北京 102206)

低温酸奶是以牛乳等动物乳为原料,经乳酸菌发酵后将乳糖分解为乳酸,乳蛋白在乳酸的作用下聚集成块,形成的具有特殊风味的半固态乳制品[1]。与常温长保质期酸奶相比,低温酸奶后期没有杀菌工艺,通常含有大量的活性菌,因而具有调节肠道菌群[2-3],改善乳糖不耐[4-5]等作用,且口味深受消费者喜爱。市售低温酸奶的保质期通常标记为在2~6 ℃条件下7~28 d。

在过去的20年,低温酸奶的流通渠道主要包括大卖场、大小型超市和便利店,为保证产品口感和营养等质量,低温酸奶的运输、储存、销售必须要有冷链的支持[6]。低温短保质期酸奶在运输、销售、售后存放过程中,温度波动和冷链中断难以避免。运输环节温度波动的酸乳在保质期内质量可达标,但贮藏环节的温度波动对酸乳品质影响很大[7]。国外有在包装上配备传感器的做法,将食品探测到的温度实时上传到云端,消费者可以通过扫码看到冷链物流过程中的温度变化,使得冷链物流温度变化与最终追责都得到极好的解决[8]。国内大型乳品企业目前能够通过第三方物流公司将酸奶产品冷链运输至经销处,对运输工具进行全球定位系统(GPS)和车厢内温度的实时监控,大部分酸奶的变质现象主要出现在零售端,主要问题是销售环境温度的控制[9]。如何预测低温酸奶在不同脱冷条件下的存放时间,对于乳品企业建立短保质期乳制品的质量管控平台具有重要意义。

在保质期预测方法中选择合适的模型和分析技术可以更加准确地预测产品在不同环境条件下的使用寿命。Arsdel等于1948—1958年在大量实验的基础上,总结出了TTT(time、temperature、tolerance)理论:产品在生产、存放、运输等环节经历的时间和温度对其质量的容许限度有决定性的影响;大多数冷藏食品的品质稳定性随温度的降低而呈指数关系地增大[8]。基于品质衰变原理的货架期预测体系,主要包括化学品质衰变动力学模型(Arrhenius模型),微生物生长动力学模型(Gompertz模型、Linear模型、Logistic模型及 Baranyi & Roberts 模型),以及感官预测保质期模型(威布尔概率函数)[10]。BP神经网络模型将食品在贮藏过程中的品质指标变化规律作为输入层,利用积温(温度和时间的综合变量)作为输出层来构建模型,考虑温度波动的影响,对货架期的预测更为准确合理[11]。

关于低温酸奶在保质期间的品质变化研究很多,但对于低温酸奶在不同脱冷环境下的货架期预测方程的研究较少。本研究探索了低温酸奶在不同温度条件下品质指标的变化规律,目的在于利用特征指标建立低温酸奶的品质动力学模型,预测低温酸奶的货架期,为建立低温酸奶的品质评估管理体系提供支持。

1 材料与方法

1.1 实验材料

市售酸奶(利乐瓶装,原味发酵乳,标签标注2~6 ℃条件下保存期28 d):蒙牛乳业;氢氧化钠、硫酸铜、硫酸钾、硼酸、碘、碘化钾、酚酞、甲基红指示剂、溴甲酚绿指示剂、刚果红、浓硫酸、浓盐酸(分析纯):国药集团化学试剂有限公司;95%乙醇、氨水、无水乙醚、石油醚(分析纯):北京化工厂;平板计数琼脂培养基:北京陆桥技术股份有限公司。

1.2 仪器与设备

Kjeltec8400凯氏定氮仪:丹麦FOSS公司;Mastersizer 3000激光粒径仪:英国马尔文仪器有限公司;Ultra Scan VIS色差仪:美国Hunter Lab公司;DV-Ⅱ+Pro粘度计:美国Brookfield公司;DMA4500密度计:安东帕(上海)商贸有限公司;TA-XT Plus质构仪:英国SMS公司;IN812C低温培养箱:Yamato科技(重庆)有限公司;WH-11生化培养箱:德国Wiggens公司;DHG9140电热鼓风干燥箱、MJ系列培养箱、HWS-26恒温水浴锅:上海一恒科学仪器有限公司;TDZ5台式离心机:湖南赫西仪器装备有限公司;ACB-4A1生物安全柜:新加坡ESCO公司。

1.3 实验方法

1.3.1 实验设计

酸奶产品出厂后,12 h内运送到实验室,分别在 4、15、25、30 ℃的培养箱里存放。4、15 ℃条件下的样品每周取1次样进行品质指标检测,25、30 ℃条件下的样品每周取2次样进行品质指标检测。

1.3.2 品质指标检测

1.3.2.1 蛋白质 参照GB 5009.5—2016第一法[12]。

1.3.2.2 脂肪 参照GB 5009.6—2016第三法[13]。

1.3.2.3 酸度 参照 GB 5009.239—2016第一法5.2.2[14]。

1.3.2.4 粒径 采用马尔文Mastersizer 3000粒径仪的湿法模块检测样品的Dx (10)、Dx (50)、Dx (90)粒径值。设置测量对象折光指数为1.347 0~1.351 5,测定次数3次。

1.3.2.5 色差 采用Hunter Lab公司的Ultra Scan VIS色差仪检测样品,系统软件自动处理数据显示L*(白度)、a*(红度)、b*(黄度)、ΔE(总色差)值。

1.3.2.6 粘度 采用粘度计检测样品的粘度,选用S63探头,转速100 r/min,探头旋转30 s时度数记录。

1.3.2.7 密度 采用安东帕 DMA4500密度计检测样品的密度,以蒸馏水为对照,样品测定池温度设为20 ℃。

1.3.2.8 质构特性 采用质构仪检测酸奶样品的柔软度和稠度。参照乌雪岩的方法[15],选用A/BE探头(液体挤压探头),测试头直径4.5 cm。装样杯直径5.5 cm,高度7 cm,使酸奶样品在杯内的装样高度达到4 cm。设定探头的测前速度1 mm/s,测试速度1 mm/s,测后速度10 mm/s,测试距离3 cm。

1.3.2.9 菌落总数 参照《GB 4789.2—2016》[16]。

1.4 数据分析

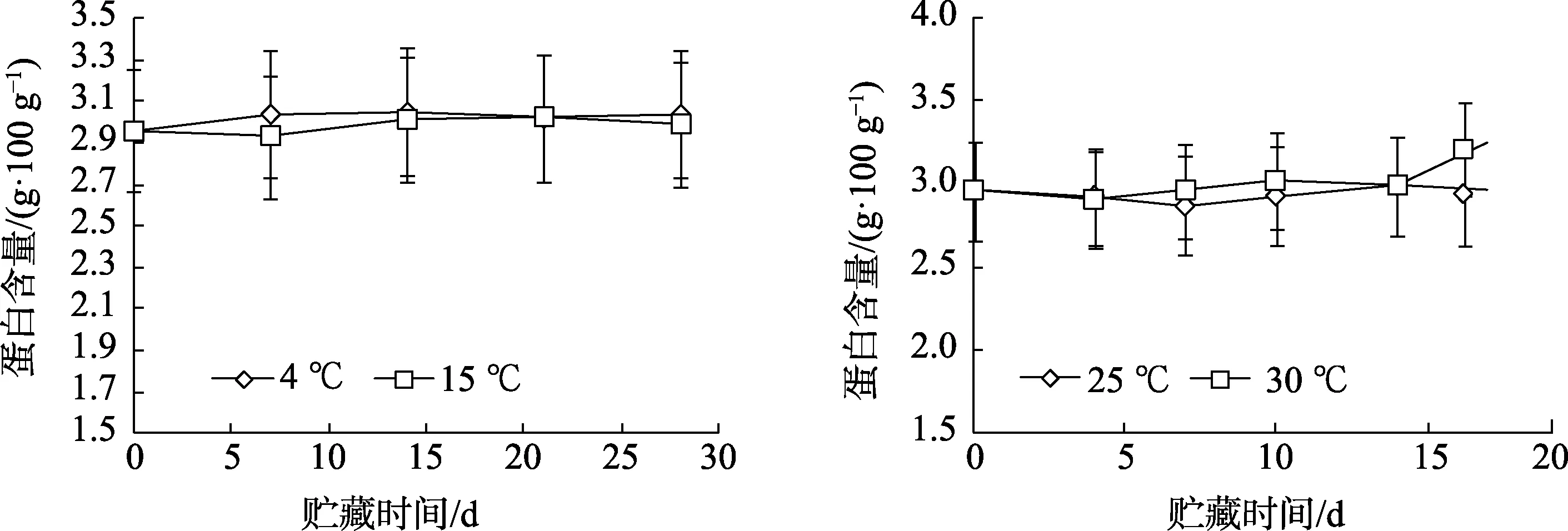

各品质指标在不同温度下的变化规律,用零级动力学模型和一级动力学模型两种动力学模型进行分析,模型公式见(1)(2)。对于符合一级动力学模型的指标,反应速率常数为正值的,利用Arrhenius公式计算其变化过程的表观活化能,见公式(3)。

式中:Ct代表测定指标在任意时间的值;C0为该指标的起始值;t为时间(天);k0和k1分别为反应速率常数。

式中:k是不同温度T下的反应速率常数;k0是活化能为 0时的反应速率;Ea是表观活化能(kJ/mol);R 为气体常数 8.314 J/mol·K;T 为绝对温度(K)。

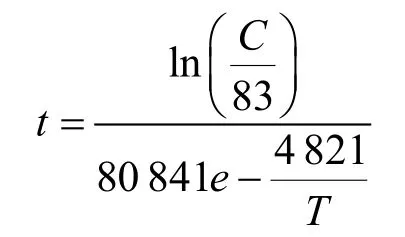

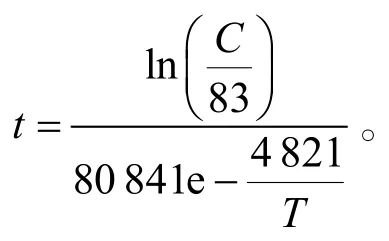

将公式(2)代入公式(3),得到货架期预测方程(4)。

式中:t为未知样品在温度T条件下已贮藏的时间(天);C为样品贮藏至t(天)时的品质指标值;C0为该指标的起始值;k0为指前因子;Ea为样品贮藏品质指标变化反应的活化能(J/mol);R为气体常数(8.314 J/mol·K);T为热力学温度。

实验做 3次重复,用 Excel软件计算标准偏差并作图,用SPSS16.0数据处理软件进行方差等数据分析。

2 结果与分析

2.1 营养成分变化

2.1.1 蛋白质

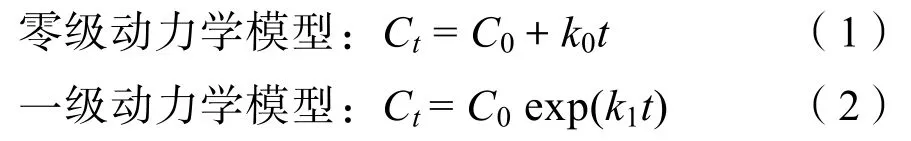

不同温度条件下的酸奶样品的蛋白质含量随时间变化如图1所示。酸奶的蛋白质含量在各温度下随时间的延长有上升的趋势,但变化无显著性差异(P > 0.05)。酸奶在 30 ℃下存放 14 d时已发生胀气变质,变质后,蛋白质由初始的2.96 g/100 g上升至3.25 g/100 g。酸奶蛋白质含量随存放时间的变化无统计学差异(P > 0.05),不能反映贮藏天数。

图1 酸奶蛋白随贮藏时间的变化(左图:4 ℃和15 ℃;右图:25 ℃和30 ℃)Fig.1 Changes in protein content of yogurt in storage (Left:4 ℃ and 15 ℃; Right:25 ℃ and 30 ℃)

2.1.2 脂肪

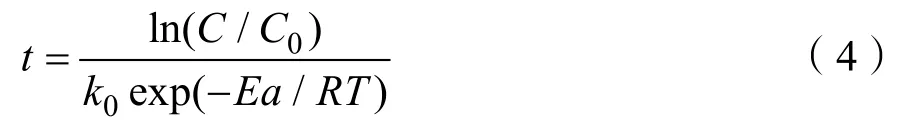

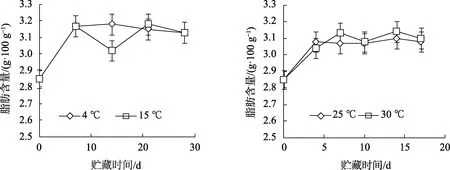

不同温度条件下的酸奶样品的脂肪含量随时间变化如图2所示。酸奶的脂肪含量在不同温度下变化趋势相似,前一周持续上升,之后无上升趋势。高温条件下(30 ℃)的酸奶样品在变质前后脂肪值无统计学差异(P > 0.05)。因此脂肪值不能作为贮藏时间的判断指标。

图2 酸奶脂肪随贮藏时间的变化(左图:4 ℃和15 ℃;右图:25 ℃和30 ℃)Fig.2 Changes in fat content of yogurt in storage (Left:4 ℃ and 15 ℃; Right:25 ℃ and 30 ℃)

2.2 固体粒径变化

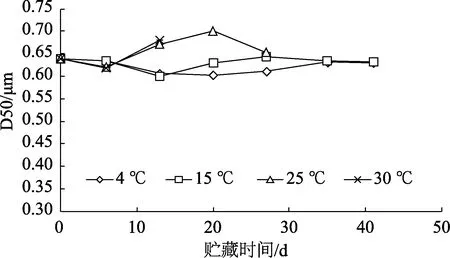

2.2.1 D50粒径

D50表示颗粒累积分布为50%的粒径,表示体系中所有颗粒直径的中位值,即直径大于该值和小于该值的颗粒各占体系的一半,是表示体系粒度大小的典型值。在本研究中,酸奶在不同存放条件下,体系 D50粒径的变化如图 3所示。在较低的温度条件下(4 ℃和15 ℃),酸奶样品的D50粒径较为稳定,变化范围在0.6 μm和0.65 μm之间。在常温和高温条件下(25 ℃和 30 ℃),酸奶D50粒径在前6 d无显著变化(P > 0.05),之后有上升的趋势。其中 30 ℃温度下的酸奶在存放13 d时已变质,D50从初始的0.6 μm上升至0.68 μm。

图3 酸奶D50粒径随贮藏时间的变化Fig.3 Changes in homogeneous D50 of yogurt in storage

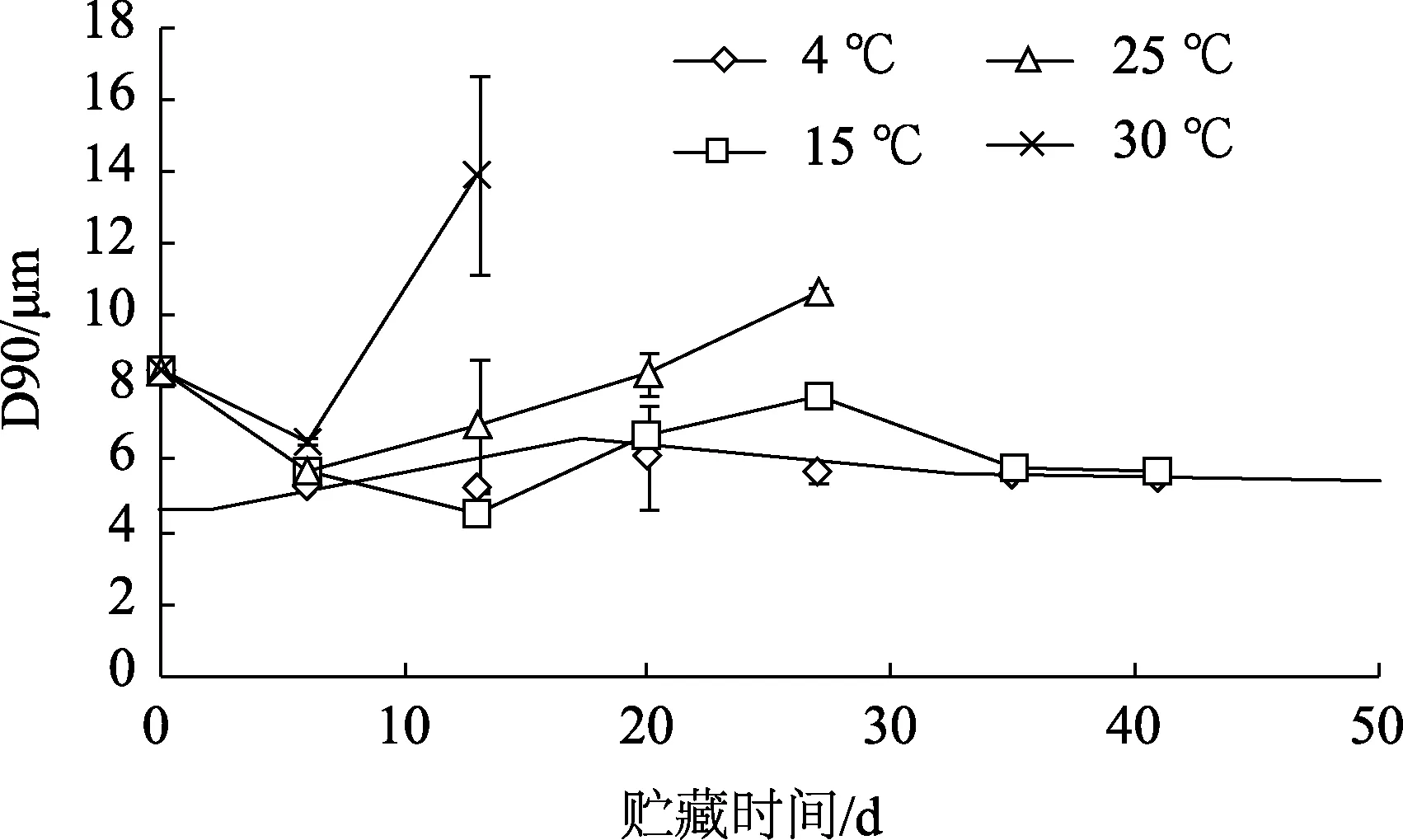

2.2.2 D90粒径

D90表示体系内颗粒累积分布为 90%的粒径,即小于此粒径的颗粒体积含量占全部颗粒的90%,它反映了体系内大部分颗粒的最大粒径水平。酸奶在不同存放条件下,体系D90粒径的变化如图4所示。在存放的前6 d,各温度下酸奶样品体系内D90呈下降趋势。之后除了在4 ℃低温条件下变化趋势不大,在其余温度条件下有不同程度的上升趋势,且温度越高,D90随着贮藏时间的延长升高得越快。30 ℃温度下的酸奶在第13 d变质时D90达13.9 μm。

图4 酸奶D90粒径随贮藏时间的变化Fig.4 Changes in homogeneous D90 of yogurt in storage

2.3 色差变化

色差L*值反映酸奶的白度,a*值反映样品的红度,b*值反映样品的黄度,而 ΔE值反映样品的总色差。酸奶的色差值变化如图5所示。

图5 酸奶色差值随贮藏时间的变化(a:色差白度L*;b:色差红度a*;c:色差黄度b*;d:总色差ΔE)Fig.5 Changes in colour of yogurt in storage(a:L* brightness value; b:a* redness value; c:b*yellowness value; d:ΔE)

由图5(a)可知,酸奶样品在各温度下,反映白度的L*值都呈下降趋势,存放一周后,变化值趋于稳定,无显著差异(P > 0.05)。反映酸奶红度的a*值在各温度下都呈上升趋势,且存放温度越高,随贮藏时间的延长上升越快(图5(b))。反映酸奶黄度的 b*值在 4 ℃温度下增长趋势不明显,但在其余温度下与贮藏时间的变化关系较密切,呈上升趋势(图5(c)),总色差值在各温度下均随着贮藏时间的延长呈上升趋势(图5(d))。

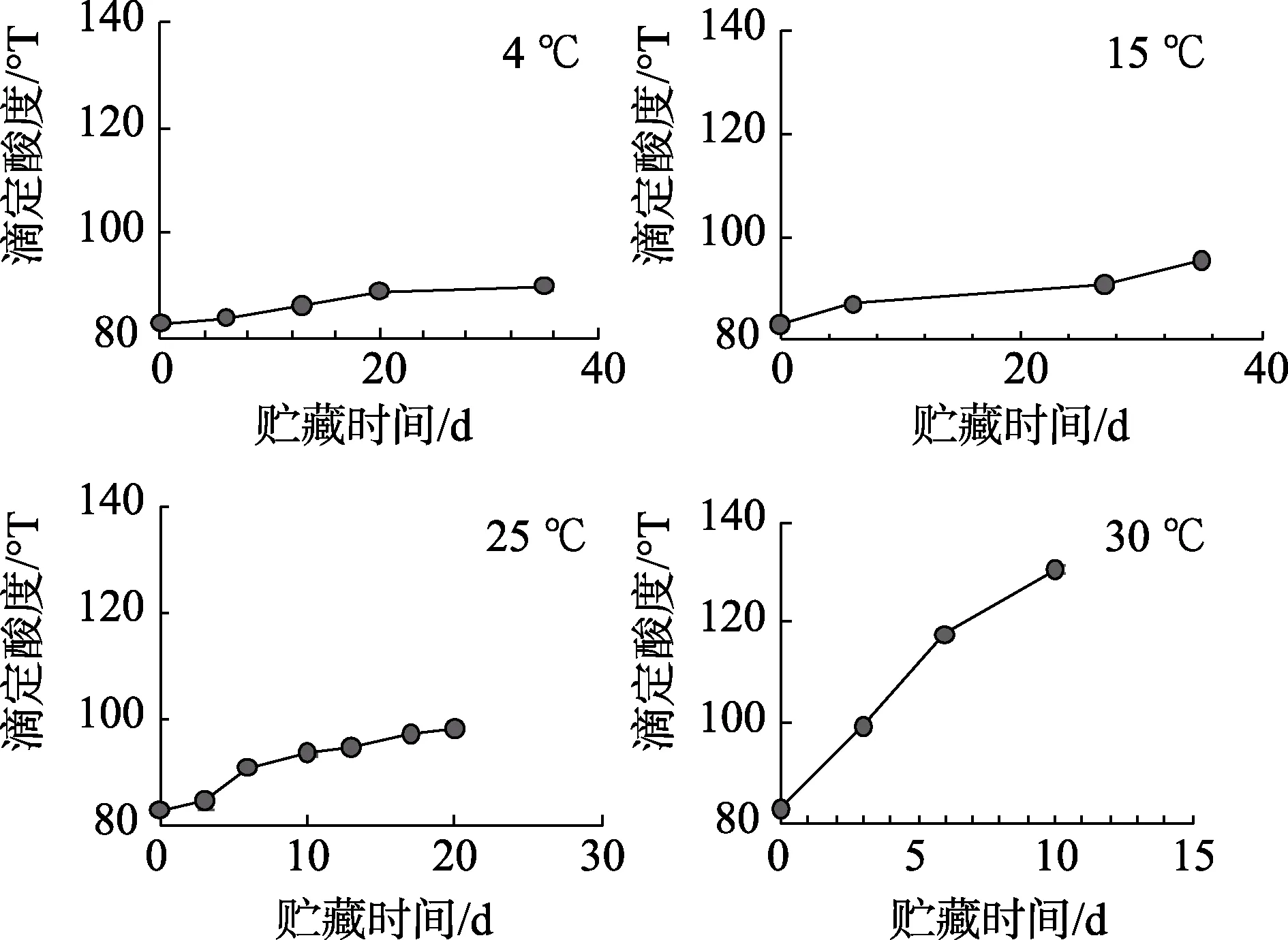

2.4 酸度变化

酸奶中的乳酸菌可将牛奶原料中的乳糖分解并产生乳酸,使酸奶体系的酸度上升。在本研究中,酸奶在不同温度下的滴定酸度变化如图6所示。随着存放时间的延长,酸奶在各个温度条件下的滴定酸度都在逐渐上升,且温度越高,酸度值上升幅度越大。

图6 酸奶滴定酸度随贮藏时间的变化Fig.6 Changes in acidity of yogurt in storage

以上趋势与其他研究的结论相一致[17-19]。酸奶在较低温度环境下,体系内的乳酸菌仍然具有一些活性,在参与分解乳糖的β-半乳糖苷酶和其他酶类的催化作用下,酸奶系统中存在的乳糖继续转化为乳酸,促使其酸度持续缓慢升高[20]。在合适的温度范围内,乳酸菌和乳糖分解酶的活性会随着温度的升高而上升,产乳酸的能力也会提高。因而随着酸奶的储存温度升高,酸奶体系内的乳酸含量变化加快,从而滴定酸度上升幅度会更大。在贾庆超的研究中[21]当滴定酸度超过 100 °T时,市售酸奶的感官评分低于60分(满分100分),不适合饮用。在本研究中,酸奶在15 ℃和25 ℃条件下放置,实际适合的饮用时间都要短于保质期。冷链以外的条件对酸奶的消费者接受度影响很大。

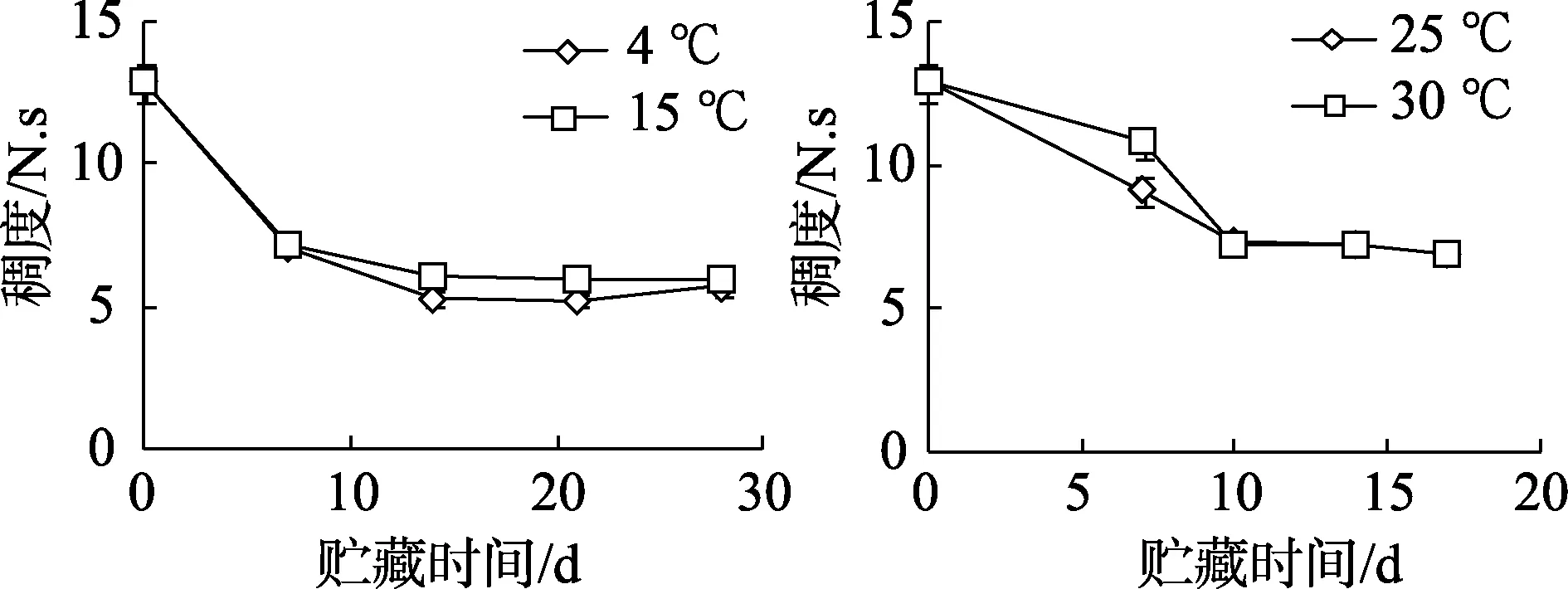

2.5 质构变化

用质构仪监测的酸奶质构指标表现为柔软度和稠度。酸奶在各温度条件下的稠度变化如图 7所示。由图7可知,随着存放时间的延长,柔软度呈下降趋势,且存放温度越低,柔软度变化幅度越大。酸奶的稠度表现为质构仪探头的挤压能量(N.s),其变化趋势与柔软度一致(见图8)。酸奶在各温度条件下,随着存放时间的延长,稠度呈下降趋势,且存放温度越低,下降幅度越大。

图7 酸奶柔软度随贮藏时间的变化(左图:4 ℃和15 ℃;右图:25 ℃和30 ℃)Fig.7 Changes in softness of yogurt in storage(Left:4 ℃ and 15 ℃; Right:25 ℃ and 30 ℃)

图8 酸奶稠度随贮藏时间的变化(左图:4 ℃和15 ℃;右图:25 ℃和30 ℃)Fig.8 Changes in consistency of yogurt in storage(Left:4 ℃ and 15 ℃; Right:25 ℃ and 30 ℃)

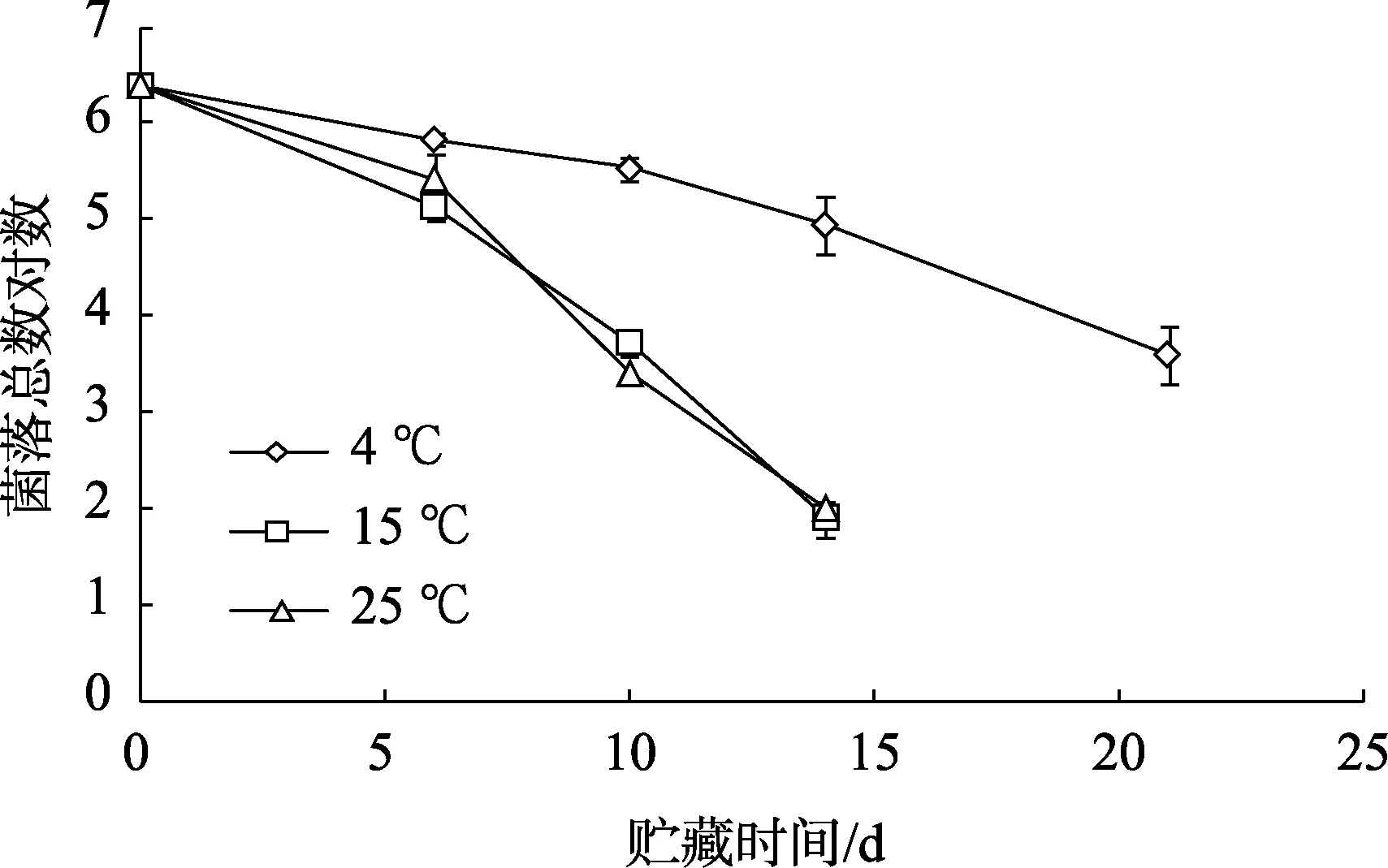

2.6 菌落总数变化

酸奶中的菌落总数主要由乳酸菌构成,酸奶常用嗜热链球菌、保加利亚乳杆菌混合菌种发酵。在酸奶产品冷藏过程中,嗜热链球菌停止生长,保加利亚乳杆菌继续发酵产酸[22]。随着存放时间的变化,酸奶体系的酸度持续上升,乳酸菌的生长被抑制,从而其数量会呈指数性下降。在本研究中,以菌落总数的对数为监测指标。置于高温30 ℃的样品,在存放3 d后菌落总数就已降至10 cfu/mL以下,不能计数,因而菌落总数不适合用来判断高温条件下的酸奶存放时间。

酸奶在其他温度下的菌落对数变化情况如图9所示。酸奶在4 ℃温度下,存放21 d时,菌落数量对数从6降至3,在第28 d时菌落数量低于10 cfu/mL,无法计数。在15 ℃和25 ℃温度下,菌落数下降趋势和幅度一致,存放14 d时,菌落对数降至2以下,14 d之后数量低于10 cfu/mL,无法计数。由此可知,酸奶在冷藏以外的其他条件下,乳酸菌活性均快速降低,是指示酸奶是否处于冷藏状态的重要指标。

图9 酸奶菌落总数随贮藏时间的变化Fig.9 Changes in aerobic plate count of colonies of yogurt in storage

此外,在 4、15和 25 ℃三个温度下,存放初期的菌落对数下降趋势相对较缓。6~10 d后下降趋势增加。在张岩等的研究中[23],实验室刚制备好的酸奶样品分别在4 ℃和常温条件下存放,乳酸菌的菌落对数上升至 9后才表现出下降趋势。本研究中的酸奶产品在加工完成后,经过出库和运输环节,体系内的活菌数直接进入下降阶段,而可能由于酸奶体系中的部分保加利亚乳杆菌仍有增殖,使整体菌数下降缓慢,后期随着乳酸产量的升高,乳酸菌的生长受到抑制,死亡数量增加,使菌落对数迅速下降。

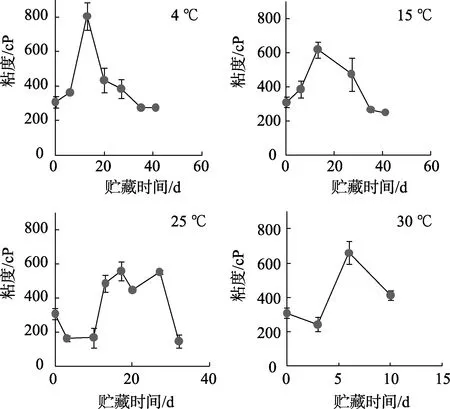

2.7 粘度

酸奶在低温条件下(4 ℃和15 ℃),随着贮藏时间的变化,粘度呈现先升高后降低的趋势,其中 4 ℃温度下的变化幅度更大。在常温(25 ℃)和高温(30 ℃)条件下,初期粘度出现下降,之后又呈现先升高后降低的趋势。如图10所示,粘度与时间变化的关系不适合用于货架期内存放时间的判断。

图10 酸奶粘度随贮藏时间的变化Fig.10 Changes in viscosity of yogurt in storage

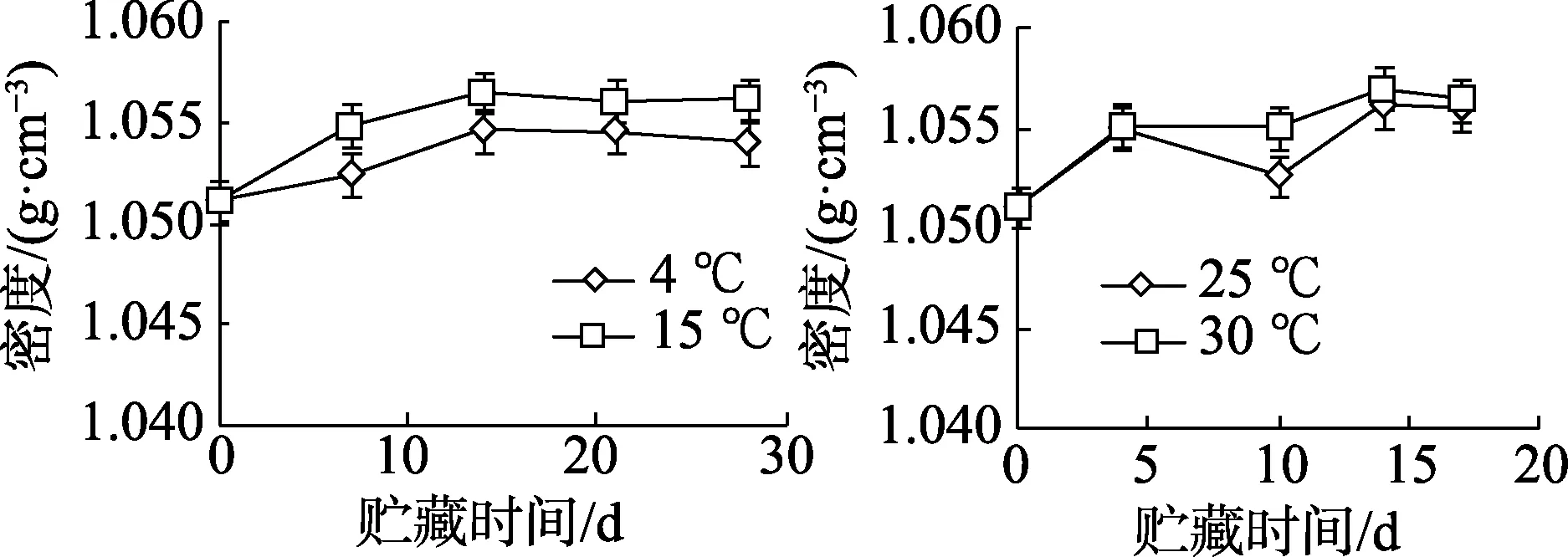

2.8 密度

酸奶密度在各温度下的变化如图11所示。在各温度下,酸奶密度变化幅度很小,变化范围在1.051~1.057 g/cm3之间。酸奶密度在不同环境下相对稳定,不适合作为判定贮藏时间的参考指标。

图11 酸奶密度随贮藏时间的变化Fig.11 Changes in density of yogurt in storage

2.9 酸奶品质动力学分析

2.9.1 酸奶品质指标与储藏时间回归分析

由前述酸奶的品质指标分析得到,酸奶的营养成分(蛋白、脂肪)、密度以及粘度在不同温度下随时间的变化趋势无规律,不适合预测货架期。将其余品质指标分别进行回归,以确定与贮藏时间密切相关的指标,见表1。

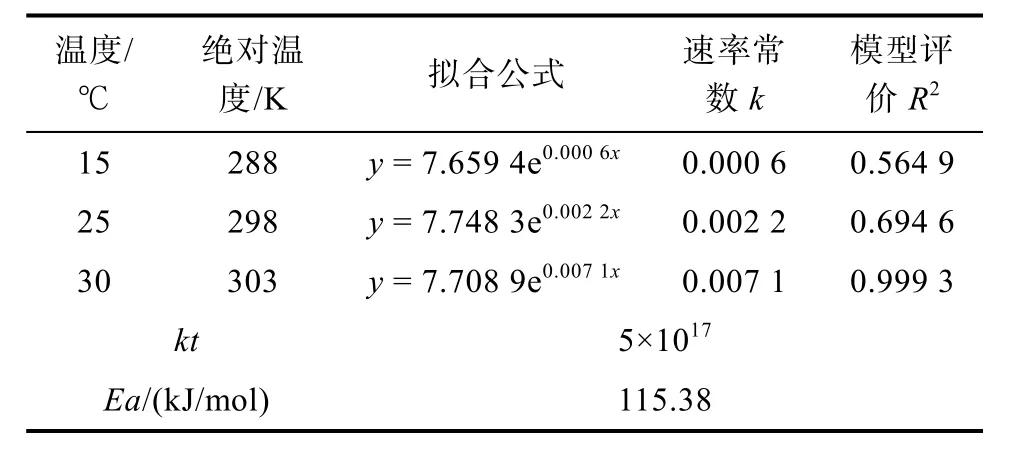

由表1可知,在所有进行回归分析的指标中,滴定酸度和色差 b*随储藏时间的变化关系较密切,与时间成指数增加的关系,符合一级动力学模型,模型评价R2值较高。因此,滴定酸度和色差b*具备作为货架期预测一级动力学指标的潜力。

表1 低温酸奶不同温度条件下品质指标与时间的回归分析Table 1 Regression analysis of quality indexes and time of yogur at different temperatures

此外,色差红度 a*在 15、25、30 ℃温度下的 R2值较高,总色差 ΔE在各温度下 R2值都在0.85以上,菌落总数对数值在4、15、25 ℃温度下的R2均在0.95以上,以上指标均符合零级动力学模型,与时间的变化较密切,也是可以用于判断产品贮藏时间的重要指标。

粒径D90在酸奶样品存放6 d之后,在15、25、30 ℃温度下才随着时间的变化呈线性增长,R2值都在 0.8以上,可以作为样品存放一周以后判断贮藏时间的参考指标。

柔软度和稠度仅在高温条件下与时间变化有较高的相关度,在25、30 ℃温度下的R2值均大于 0.85,符合零级动力学模型,也可作为常温和高温条件下贮藏时间判断的参考指标。

粒径D50、色差白度L*在各温度下的R2值均低于0.8,不适合用于判断货架期。

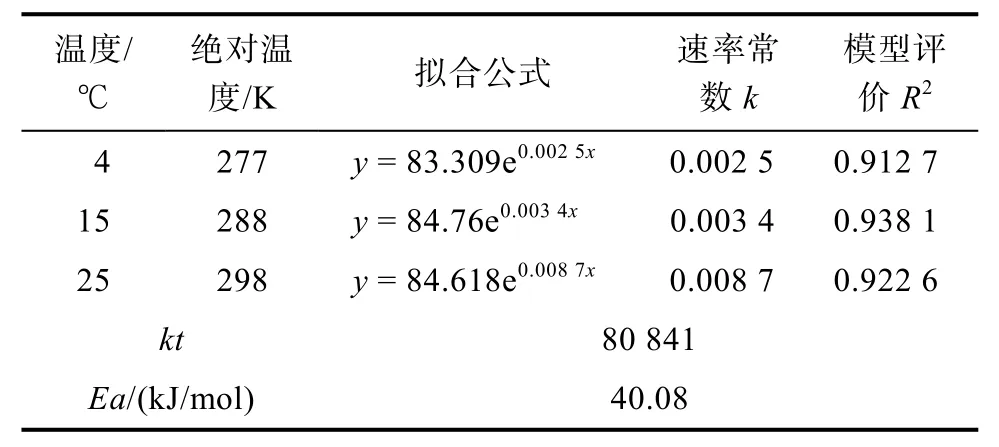

2.9.2 货架期预测方程

2.9.2.1 滴定酸度预测货架期 酸度的变化符合P.S.Taoukis和T.P.Labuza在1989年提出的理论,即酸奶在储存过程中由于无法控制微生物生长、分解产酸而腐败,遵循一级动力学反应机理[24]。温度越高,酸奶酸度变化速率越快,不同温度下的速率常数k值越大,该趋势与其他报道相同[25]。以4个温度的绝对温度倒数1/T为自变量,各温度下的速率常数k为因变量,进行Arrhenius方程拟合。由于最高温度 30 ℃下酸度变化速率 k远高于其他温度,得到的Arrhenius方程R2值偏低(<0.1),说明30 ℃温度下酸奶的滴定酸度不适合用该模型预测。将4、15、25 ℃三个温度条件下的酸度变化k值进行Arrhenius方程拟合,得到的酸度变化速率k满足方程式(5)。

Arrhenius方程中R为常数8.314 J/mol·K,结合Arrhenius方程和式(5),可以求得酸度变化的表观活化能Ea为40.08 kJ/mol。

表2 酸奶滴定酸度的变化动力学分析Table 2 Dynamic analysis of acidity changes of yogurt

将以上数值代入方程(4)可得到由滴定酸度为监测指标的货架期预测方程:

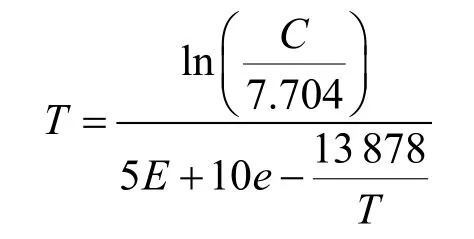

2.9.2.2 色差黄度b*值预测货架期 以色差黄度b*值为货架期预测指标进行动力学分析如表3所示。在较低温的条件下(4 ℃),色差 b*值的变化不大,不符合零级反应和一级反应动力学模型,因此选用15、25、30 ℃的b*值变化反应速率进行 Arrhenius方程拟合,得到酸奶色差 b*值变化速率k满足方程式(6)。

表3 酸奶色差黄度b*值的变化动力学分析Table 3 Dynamic analysis of b* yellowness value of yogurt

计算得到 b*值变化的表观活化能为 115.38 kJ/mol。

将以上数值代入方程(4)可得到由色差黄度b*值为监测指标的货架期预测方程:

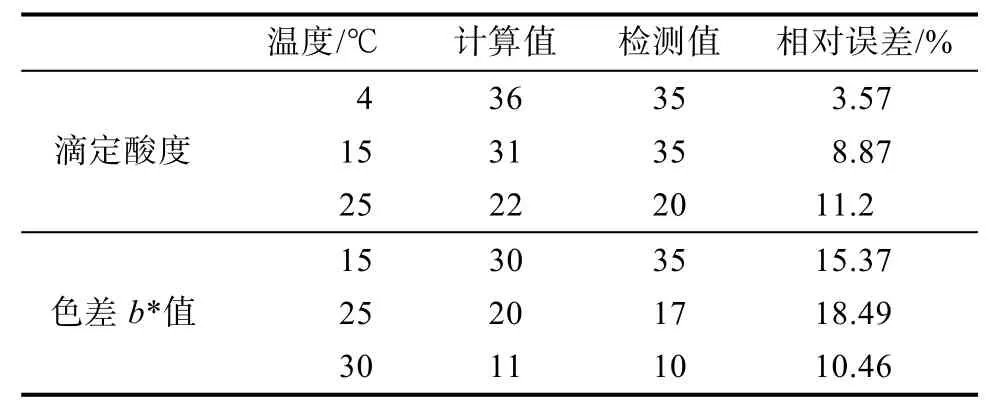

2.9.2.3 货架期方程模型检验 将未知酸奶样品在不同贮藏温度下某一取样点的计算值和检测值进行比较,对货架期预测方程模型进行验证,结果如表4所示。通过滴定酸度得到的未知样品贮藏期计算值和实际存放天数的相对误差在12%以内,说明拟合货架期方程较为准确,可以选用滴定酸度的模型预测货架期。此外,温度越高,模型验证结果的相对误差越高,说明温度对于样品的影响因为较为复杂,其货架期的计算值可供参考。通过色差b*值得到的存放天数计算值与实际天数的误差在10%~20%,在实际应用中优先采用滴定酸度方程模型,b*值方程模型仍可作为参考。

表4 酸奶货架期模型检验正确率比较Table 4 Comparison of the accuracy of yogurt shelf life models

3 结论

本研究对酸奶在不同温度条件下的品质指标进行了详细地监测分析,依据品质指标的变化规律类型,筛选出了适合判断酸奶在不同温度下贮藏天数的关键指标。通过关键指标建立的货架期预测模型方程,有助于指导低温奶产品的储藏运输条件的调节,以及储藏期内品质的监控。

酸奶的蛋白含量在各温度下有上升的趋势,但变化无显著性差异。脂肪含量在存放前一周持续上升,之后保持稳定,无上升趋势。酸奶密度变化幅度很小(1.051~1.057 g/cm3之间)。粘度呈现先升高后降低的趋势。酸奶体系颗粒的中位粒径D50在低温下无明显变化趋势,在常温和高温条件下,前一周无显著变化,之后有上升的趋势;而反映体系内大部分颗粒的最大粒径水平的D90,在前6 d呈下降趋势,之后在4 ℃下变化趋势不大,在其余温度下都有不同程度的上升趋势。酸奶白度L*在各温度下都呈下降趋势,存放一周后趋于稳定;色差红度a*值在各温度下都呈上升趋势;黄度b*在4 ℃温度下变化不明显,在其余温度下呈上升趋势;总色差值ΔE在各温度下均随着贮藏时间的延长呈上升趋势。酸奶各温度下的滴定酸度、柔软度、稠度、菌落对数、均呈下降趋势。

酸奶的营养成分(蛋白、脂肪)、密度以及粘度在不同温度下随时间的变化趋势不符合线性规律和指数规律,不适合预测货架期。粒径 D50、色差白度L*在各温度下的R2值均低于0.8,也不适合用于判断货架期。

色差红度a*(15、25、30 ℃温度下)、总色差 ΔE、菌落对数(4、15、25 ℃温度下)、柔软度和稠度(15、25 ℃温度下)符合零级动力学模型,与时间的变化较密切,也是可以用于判断产品贮藏时间的重要参考指标。粒径D90在15、25、30 ℃温度下存放6 d后才随着时间的变化呈线性增长,R2值都在 0.8以上,可以作为样品存放一周以后判断贮藏时间的参考指标。

本研究设计的4个温度,分别用于模拟低温酸奶在冷链(4 ℃)、货架脱冷(15 ℃)、室温(25 ℃)、夏季高温(30 ℃)环境的条件。在今后的研究中,可依据调研的实际出厂、运输、铺货以及销售者购买后可能的存放习惯,将不同温度条件组合,这样对低温酸奶在保质期内存放条件的模拟更为合理,能够建立更为完善的低温食品品质评估体系。