轮对安装偏角对高速列车过转辙器的动力特性影响

陈 嵘,王雪彤,陈嘉胤,丁 晔,徐井芒

(西南交通大学高速铁路线路工程教育部重点实验室,四川 成都 610031)

由于制造水平及加工工艺的局限,转向架前/后轮对存在初始安装偏差,导致轮对处于非对称接触状态.国内外许多学者围绕各种形位轮对初始安装偏角展开研究:文献[1-3]揭示了不同初始安装偏角对车轮磨耗的影响,提出通过控制偏转误差降低行车阻力,减小磨耗深度;沈钢等[4]对比分析了4 种形位偏差下三大件转向架货车沿直线运行时动力学响应,针对各工况对轮对横移量、横向力以及磨耗功的影响程度,阐明了控制交叉支撑式转向架正位状态的检测方法;王卫东等[5-6]建立了考虑轨道不平顺的轮对偏转误差的车辆动力学模型,从时域和频域综合评价轮轨动力响应及行车平稳性;邹瑞明等[7]从理论推导和数值模拟两方面出发,研究导向轮在不同偏转角下通过直线、曲线时的动力学性能,提出将高速车辆初始安装误差限制在1.0 mrad 内;池茂儒等[8-9]探讨了不同安装偏角对行车安全性及系统稳定性的影响,并根据偏转角对稳定性的影响程度,划分为易稳定区、欠稳定区及亚稳定区,提出通过减小轮对形位偏差保证行车的安全与平稳.由以上文献知:轮对初始安装偏角会造成轨道磨耗损伤,加剧轮轨动态响应,影响列车运行的安全性、稳定性及舒适性.文献[10-11]均围绕道岔动力学展开研究,分别探讨了轮径差、空心磨损车轮等轮轨系统演化因素引起的车辆走行部入岔姿态变化,但鲜有针对初始安装偏角对高速道岔走行性能影响的分析报道.

高速道岔区段存在固有不平顺,并伴随轮载过渡及复杂的多点接触.当具有初始偏转角的高速车辆通过道岔时,较大的横移及摇头作用将引起轮轨关系的急剧变化,导致轮对与尖轨、心轨发生碰撞,产生较大的轮轨冲击,造成轮轨伤损,影响行车安全[12].本文将利用多体动力学仿真软件,建立具有初始偏转角的高速车辆-道岔耦合动力学模型,综合考虑前轮对偏转、后轮对偏转、前/后轮对同向偏转、前/后轮对反向偏转4 种典型偏转形式,分析偏转角度对动力学性能的影响,为转向架及轮对的安装形位偏差控制提供理论依据.

1 初始安装偏角类型

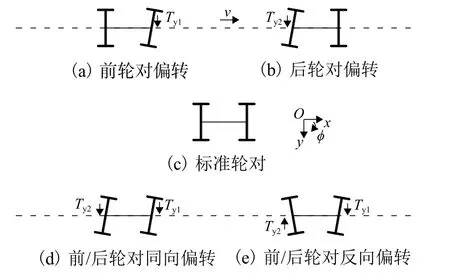

理想状态下标准转向架前/后轮对的车轴与轨道中心线相互垂直,即同一转向架下前后车轴的轴距相等且对角线距离相同.在加工装配时,受工艺水平及其他因素限制,常导致装配完成的转向架存在初始安装形位偏差,主要包括轴距误差、对角线误差及二者组合误差[13].为综合考虑各种轮对初始安装形位偏差,本文选取前轮对偏转、后轮对偏转、前/后轮对同向偏转、前/后轮对反向偏转4 种基本工况展开分析.由于初始安装偏角的组合形式较多,为简化计算,在分析前/后轮对同时存在安装偏角时,假定前轮对与后轮对偏转角度相等.不同类型的轮对初始安装偏角见图1(Ty1与Ty2分别为前/后轮对横向蠕滑力;v为轮对行进方向速度;φ为摇头角).

图1 初始安装偏角类型Fig.1 Initial installation deflection type

2 高速车辆-道岔耦合模型

2.1 车辆模型

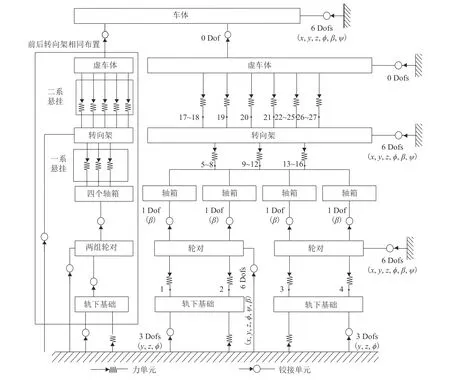

为揭示4 种初始安装偏角类型对车辆入岔姿态的影响规律,分析初始偏转角对车辆通过转辙器动力学性能的影响,基于多体动力学相关理论,采用SIMPACK 软件建立了集车辆、道岔及轮轨接触为一体的车辆-道岔耦合动力学模型.其中,车-岔系统中各部件的拓扑关系见图2(β为侧滚角;ψ为点头角).

图2 车岔模型拓扑图Fig.2 Topological graph of vehicle-turnout model

车辆模型选用CRH380B 客车模型,包含一组车体、两组转向架、4 个轮对以及8 个轴箱,并在模型中设有一系弹簧、二系弹簧、垂向及横向减振器、抗蛇形减振器、轴箱转臂、横向止挡及牵引拉杆,车体各部件均为刚体,总计50 个自由度.

2.2 道岔及轮轨接触模型

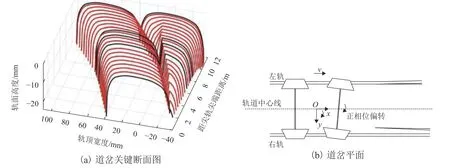

轨道模型将钢轨简化成与轮对相互耦合的移动质量块,不考虑轨道自身的惯性.钢轨与轨下基础采用弹簧和阻尼单元连接,并考虑沉浮、横移及侧滚3 个方向的自由度来模拟轨下基础的变形,更真实地反映岔区轮轨冲击作用[14].为简化计算,借助CAD及编程软件,将18 号高速道岔关键截面廓形离散化,并沿纵向每隔1 mm 插值一个道岔截面,生成相应的廓形文件和里程文件,作为道岔既有的结构不平顺导入SIMPACK 中,进行仿真计算.转辙器关键断面见图3(a),道岔转辙器平面布置及轮对偏转角正负号的规定见图3(b).轮轨接触模型中分别采用半Hertz 接触算法及改进的FASTSIM 算法对轮轨的法向力及切向力进行计算.

图3 18 号高速道岔示意Fig.3 Diagram of No.18 high speed turnout

2.3 模型验证

为保证计算结果的正确性,分别对偏转角的设置、车辆模型及道岔模型进行检验.在初始偏角设置方面,本文提出不同偏转形式下转向架入岔姿态分析理论,与动力学仿真结果相互佐证(第3 节),且摇头角与横移量的变化趋势与文献[2,7,8]一致;车辆入岔前轮轨横向力、脱轨系数、轮重减载率等规律与文献[8]中结论吻合,故不重复叙述,也从侧面验证了车辆模型的正确性.

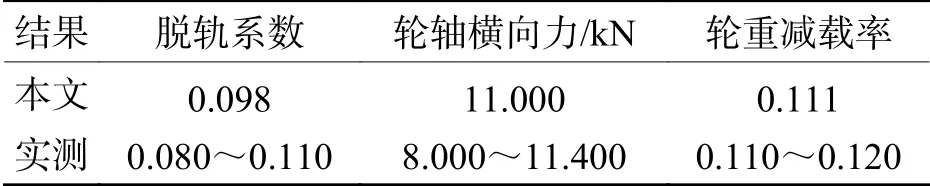

在道岔模型方面,本文计算标准车辆以速度350 km/h 直向过转辙器的动力响应,轮轨力的波形与量级与同种工况下文献[15]的结果基本一致,因仿真所采用的接触模型、车型及轴重等不同,故结果略有差异;安全性指标与中国铁道科学研究院集团有限公司《时速350 公里60 kg/m 钢轨18 号无砟道岔动力学性能试验报告》轨检车安全性指标测试结果取得了良好的一致性(见表1).

表1 安全性指标对比分析Tab.1 Comparative analysis of safety indicators

3 受力状态及入岔姿态分析

本节通过理论推导揭示车辆存在前轮对偏转、后轮对偏转、同向偏转及反向偏转4 种工况下的受力机制(见图1),并对比多体动力学仿真结果,分析验证车辆入岔前的姿态变化规律.

3.1 前轮对偏转

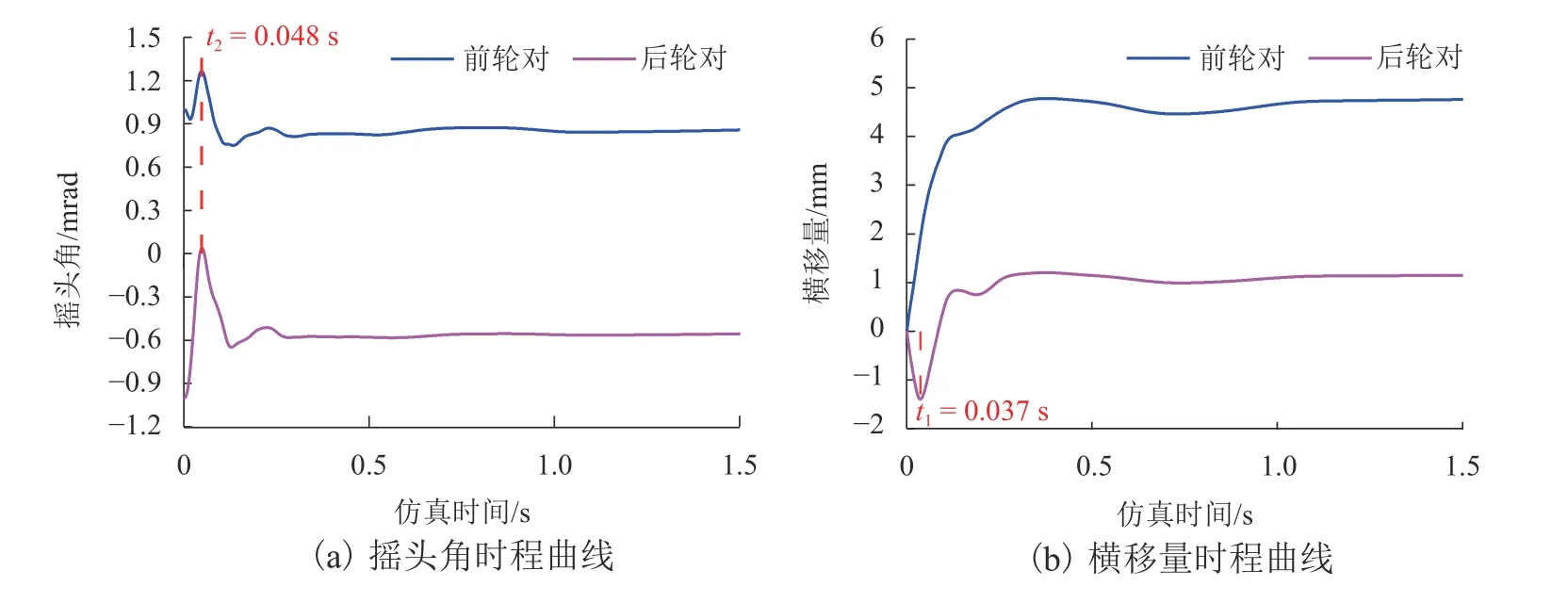

文献[7]已详细分析车辆前轮对存在初始偏转角情况的受力状态,且图4 中车辆前轮对存在初始偏转角时入岔前摇头角及横移量变化,与文献[7]中的结果一致,故不重复阐述.

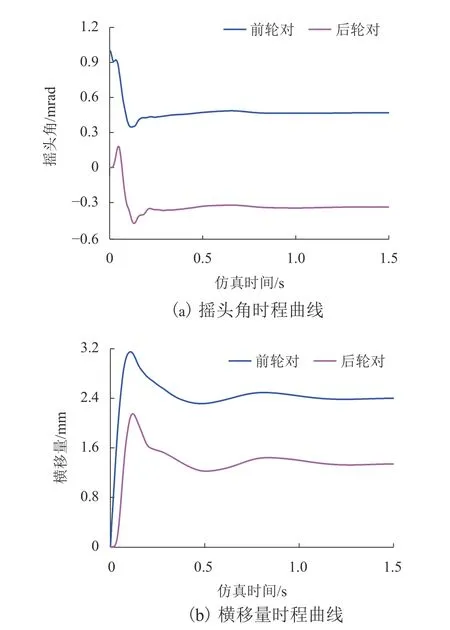

3.2 后轮对偏转

因车辆后轮对偏转与前轮对偏转均属于单轮对偏转,受力原理基本相同.由文献[7]易证单轮对偏转时,同一偏转角下有初始偏转角的轮对入岔姿态的变化趋势基本相同,即图5 中后轮对的摇头角及横移量的变化趋势与图4 中的前轮对基本一致.而单轮对偏转中,标准轮对的入岔姿态取决于该轮对(标准轮对)在同一转向架中所处的位置,可以利用转向架受到的横向蠕滑力矩进行整体受力分析推得.

图4 前轮对偏转1.0 mrad 入岔姿态Fig.4 Attitude change with 1.0 mrad front wheelset deflection

图5 后轮对偏转1.0 mrad 入岔姿态Fig.5 Attitude change with 1.0 mrad rear wheelset deflection

3.3 前/后轮对反向偏转

对于前/后轮对同时存在初始安装偏角的情况,宜采用整体法进行分析,将前轮对与后轮对及转向架的悬挂系统看成一个统一的整体.此时系统主要受到横向蠕滑力Ty、横向复原力Fg、纵向蠕滑力产生的蠕滑力矩MTz,如式(1)~(3)[7].

式中:下标i为1 时代表前轮对,为2 时代表后轮对;f22为横向蠕滑系数;Φi为偏转角;Kgy为重力刚度;ywi为横移量;C为与接触点横向跨距、名义滚动圆半径及纵向蠕滑系数有关的正常数.

由受力平衡公式可得

式中:MH为前/后轮对横向蠕滑合力偶;MF为前/后轮对横向复原力矩之和.

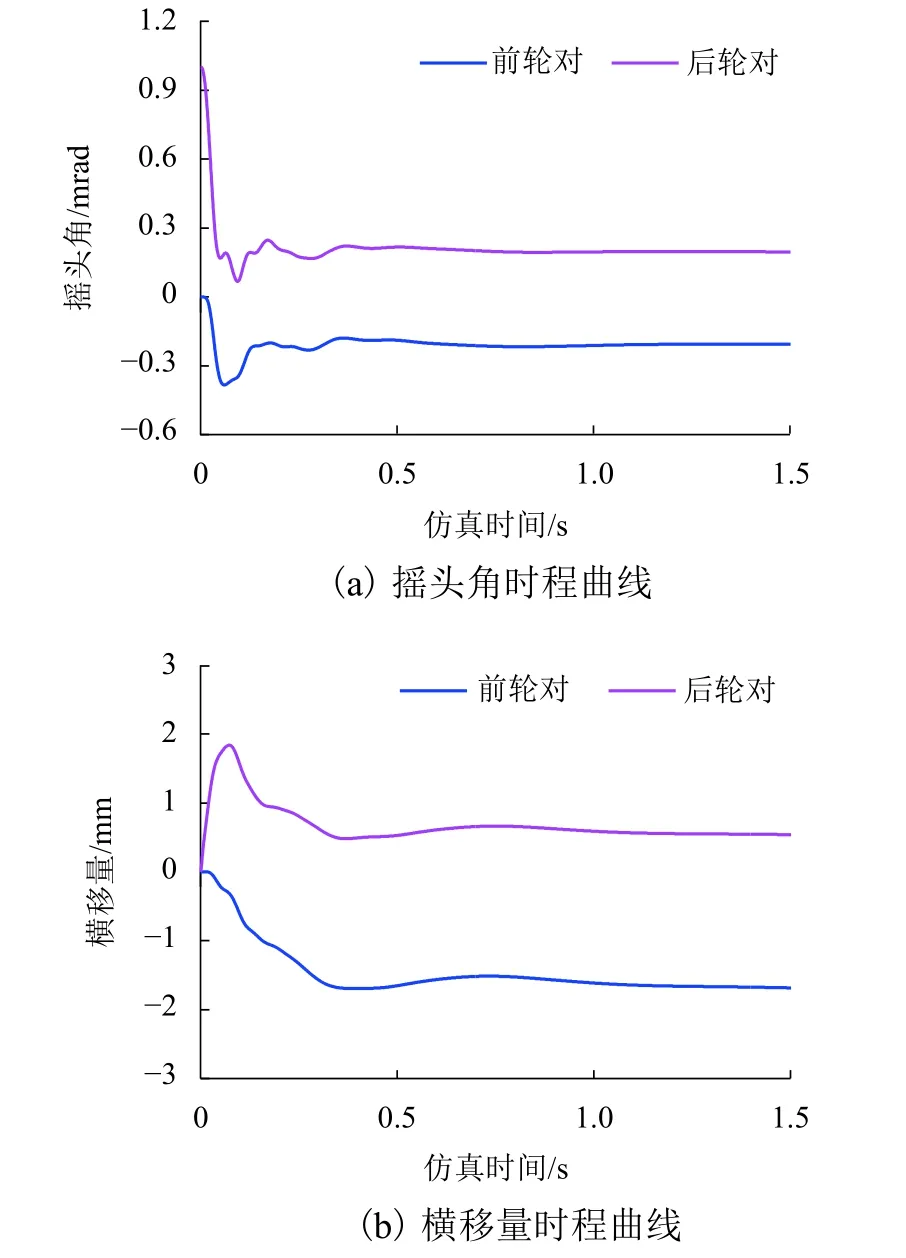

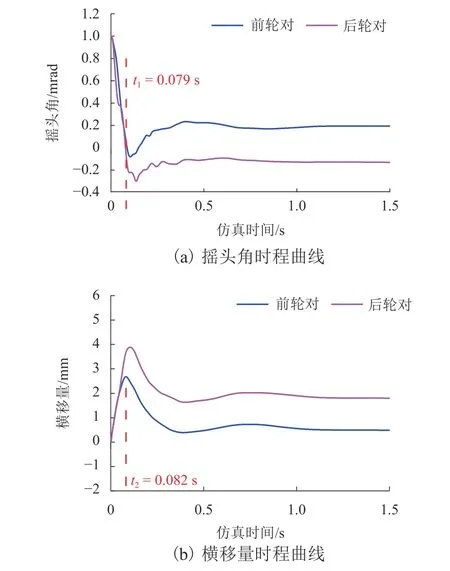

当前轮对正向偏转Φ1(顺时针为正),后轮对负向偏转Φ2时,系统初始横移量yw1与yw2均为0,故横向复原力Fgi及纵向蠕滑力矩MTzi为0.因前/后轮对初始偏转角等值反向,故Ty1=-Ty2,系统受到的合外力为0.但横向蠕滑力Ty1与Ty2产生的合力偶迫使系统顺时针偏转(见图1(e)),加剧前轮对摇头作用,即Φ1增大,Φ2减小.偏转角Φ的改变将引起蠕滑力的改变:Ty1不断增加,Ty2逐渐减小,系统受到的合外力不再为0,合力矩方向仍沿顺时针方向.同时,在合外力的作用下,前轮对沿正向横移yw1,后轮对沿负向横移yw2,轮对产生与横向蠕滑力反向的横向复原力.因横向蠕滑力Ty1>Ty2,易证横移量yw1比yw2变化快,故系统沿逆时针方向的纵向蠕滑力矩与横向复原力矩共同抵制系统顺时针偏转.但后轮对横向蠕滑力Ty2的持续减小限制了横向复原力Fg2的增长,故横移量yw2增大到某值时开始减小(图6(b)中时刻t1),而前轮对受到的横向蠕滑力Ty1与横向复原力Fg1均不断增加,系统受到的横向复原力偶矩及纵向蠕滑力矩沿逆时针方向不断增加,抑制轮对顺时针的摇头作用,直到合力矩变为0,但系统合力却不为0.为使系统受到的合力相互平衡,合力矩将变为逆时针方向,Φ1开始减小,Φ2增加(图6(a)中时刻t2).轮对将始终在合力平衡位置与合力矩平衡位置间循环往复,直到合力与合力矩均达到平衡.

图6 前/后轮对反向偏转1.0 mrad 入岔姿态Fig.6 Attitude change with 1.0 mrad front/rear wheelset reverse deflection

3.4 前/后轮对同向偏转

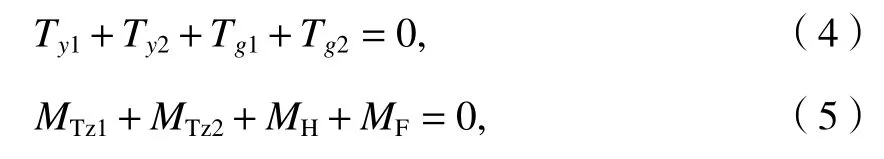

当前/后轮对均沿正向偏转Φ1时(顺时针为正),系统初始横移量ywi均为0,故纵向蠕滑力矩MTzi=0,且前/后轮对初始偏转角等值同向,横向蠕滑力Ty1与Ty2产生的合力偶为0,故系统合力矩平衡,而系统受到的合外力T=2Ty1=2Ty2(见图1(d)).在合外力T的作用下,前/后轮对均产生沿正向横移量yw1和yw2,从而产生逆时针的纵向蠕滑力矩MTz1和MTz2,故轮对偏转角Φ1与Φ2均变小.同时,随着横移量yw1和yw2的增加,横向复原力Fg1与Fg2不断增大以促进合外力的平衡.但当系统合外力处于平衡状态时,合力矩仍沿逆时针方向,导致Φ1与Φ2继续减小,最终变为负值(图7(a)中时刻t1).为促进合力矩的平衡,前轮对横移量yw1减小,后轮对横移量yw2增加(图7(b)中时刻t2),从而产生顺时针方向的复原力矩MH抑制纵向蠕滑力矩的增长.随着转向架的运行,前/后轮对横移量yw1和yw2变化规律不再相同,导致前/后轮对状态出现差别,但系统始终在合力平衡的位置及合力矩平衡的位置之间不断进行调整,以寻找最佳的平衡位置.

图7 前/后轮对同向偏转1.0 mrad 入岔姿态Fig.7 Attitude change with 1.0 mrad front/rear wheelset co-deflection

基于上述力学分析及仿真结果,前轮对偏转、后轮对偏转、同向偏转及反向偏转4 种工况中,前/后轮对反向偏转对摇头角及横移量的影响最大.

4 动力学指标分析与评价

考虑到18 号道岔侧向允许通过速度相对较低,研究初始偏转角对车辆过岔动力学性能的影响意义较小,故本文在仿真模型中使车辆以18 号道岔允许通过速度350 km/h 直逆向通过道岔,系统分析偏转角在 -3.0~3.0 mrad 范围内变化时,前轮对偏转、后轮对偏转、同向偏转及反向偏转4 种工况下车辆过岔的轮轨动态响应.本文中轮对朝基本轨偏转为正相位偏转,向尖轨侧偏转为负相位偏转(见图3(b)).

4.1 轮轨作用力

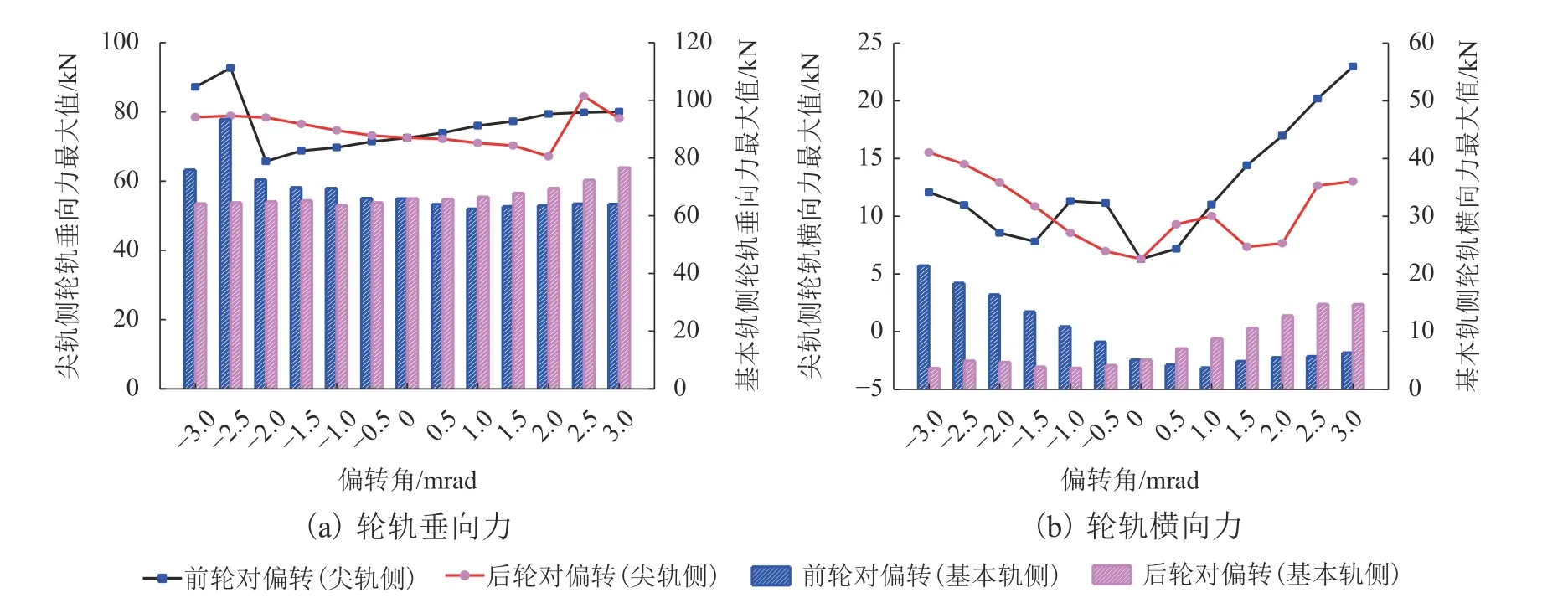

为揭示不同偏转角度下车轮过岔时轮轨力峰值变化规律,图8、9 分别为单个轮对存在初始偏转角和同一转向架前/后轮对均存在偏转角时轮轨力的分布情况.

由图8 可知:

图8 单个轮对存在安装偏角时轮轨力最大值Fig.8 Maximum wheel-rail force with installation deflection of single wheelset

1)前轮对偏转情况下,当偏角朝基本轨偏转,轮轨垂向力及横向力峰值变化规律相似,基本轨侧受力基本不变,尖轨侧横向力及垂向力均随偏角的增加而增大,但横向力增大更明显;当偏角朝直尖轨偏转,轮轨垂向力及横向力的变化规律存在差异.对轮轨垂向力,当偏角为0~-2.0 mrad 时,轮对蠕滑力及蠕滑力矩引起轮轨接触关系变化,导致左右轨垂向力不均匀分配,基本轨侧垂向力持续增加,尖轨侧垂向力逐渐减小;当偏角为 -2.5 mrad时,车辆摇头作用加剧导致轮对撞击尖轨,基本轨侧与尖轨侧的垂向力峰值均变大,在偏角为 -3.0 mrad时轮轨垂向力逐渐趋于稳定.对轮轨横向力,基本轨侧的横向力随负向偏角的增加而增大,而尖轨侧,当0~-1.5 mrad 时,横向力沿抛物线变化趋势,先上升后下降,偏角为 -2.0~-3.0 mrad 时,横向力继续增加.轮轨横向力的变化规律主要是由于车轮横移及摇头作用产生的偏载效应与道岔区的横向冲击叠加引起的.

2)后轮对偏转情况下,轮轨力变化规律与前轮对偏转结果相近,但相同变化规律所对应的初始安装偏角的偏转相位恰好与前轮对偏转相反.这是由于当前轮对偏转时,转向架在横向复原力、蠕滑力矩及悬挂力矩作用下不断寻找新的平衡点,最终导向轮摇头角虽减小,但偏转方向不变.而对于后轮对存在初始偏转角时,一系悬挂特性使轮对间运动状态相互影响,将迫使导向轮产生与后轮对初始偏角方向相反的摇头角.

由图9 可知:

图9 前/后轮对存在安装偏角时轮轨力最大值Fig.9 Maximum wheel-rail force when front/rear wheel pair has installation deflection angle

1)前/后轮对偏转角同向情况下,初始安装偏差主要引起两侧轮轨横向力的变化,而轮轨垂向力峰值基本不受影响.轮轨横向力同时受偏转方向及偏转角度控制,其中尖轨侧轮轨横向力随角度的增加而增大,且偏转角朝直尖轨方向时,轮轨横向冲击更剧烈,最大达到13.7 kN.基本轨侧横向力受正偏转角影响很小,在负偏转方向下随偏转角增加而增大.

2)前/后轮对偏转角反向情况下,两侧钢轨的轮轨横向力与垂向力分布规律与前轮对偏转的变化规律大致相同,但轮轨冲击更剧烈,在导向轮存在-3.0 mrad 的初始偏转角,后轮对存在3.0 mrad 的初始偏转角时,尖轨侧垂向冲击力为103.935 kN,横向冲击力最大达到58.0 kN,是标准工况下的9.2 倍,严重影响行车安全.这是由于同一转向架前/后轮对初始偏角方向相反时,同一转向架横向蠕滑力虽互相平衡,但蠕滑力矩却不为0,迫使导向轮初始安装偏角继续增大,轮轨接触关系急剧恶化,加剧岔区冲击响应.

4.2 轮轨接触点分析

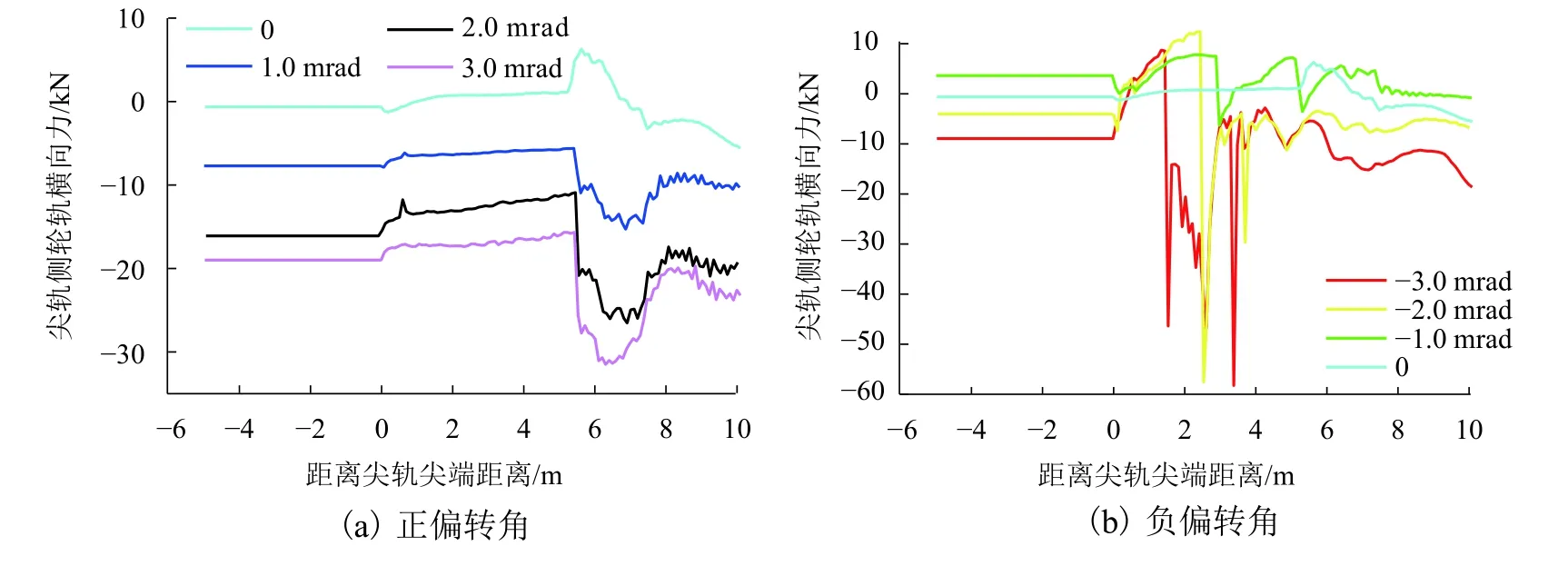

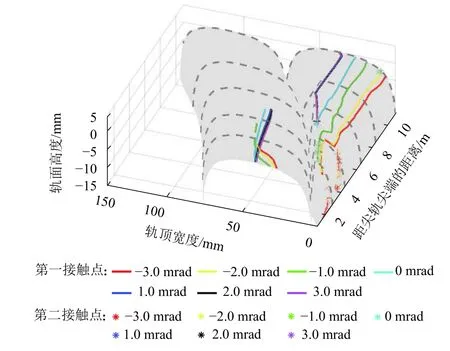

因转辙器区横向冲击较剧烈,且考虑到4 种偏转形式下反向偏转轮轨接触关系最恶劣,故选取前/后轮对反向偏转工况,绘制通过转辙器时轮轨作用力的时程曲线并结合轮轨接触点揭示初始偏转角对轮轨横向力的影响机制.其中,18 号道岔的设计轮载过渡位置是从尖轨顶宽15~40 mm 位置.前/后轮对反向偏转情况下,不同偏转角下轮轨横向力和钢轨接触点沿道岔纵向分布见图10 和图11.

图10 前/后轮对反向偏转情况下轮轨横向力Fig.10 Wheel-rail lateral force with front/rear wheelset reverse deflection

图11 前/后轮对反向偏转情况下钢轨接触点变化Fig.11 Rail contact point position with front/rear wheelset reverse deflection

由图10、11 可知:前/后轮对反向偏转工况时,导向轮朝直尖轨偏转将导致轮载过渡位置急剧提前;导向轮朝基本轨偏转时,轮载过渡位置基本不变;当导向轮偏转角为 -1.0 mrad 时,轮载过渡点提前至尖轨顶宽21 mm 处,横向蠕滑力矩促进轮对摇头作用并迫使轮对产生向尖轨横移,轮对与更薄弱的尖轨发生横向碰撞;当导向轮偏转角为 -2.0 mrad时,轮对横移及摇头作用加剧,导致车轮轮缘在尖轨顶宽14 mm 位置冲击尖轨,引起较大的轮轨横向力;当导向轮偏转角为 -3.0 mrad 时,轮对继续贴近尖轨,轮载过渡位置提前至尖轨顶宽13 mm 处,轮载过渡前/后轮缘接触范围进一步扩大,二者引起的轮轨横向冲击正向叠加,横向力最大达到58.0 kN;当导向轮偏转角为1.0、2.0 mrad 及3.0 mrad时轮轨接触点变化规律与前轮对初始安装偏差相似,但因导向轮偏转角持续增大,故轮轨横向冲击更剧烈.

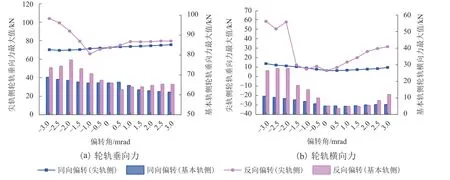

4.3 安全性评价指标及磨耗指数

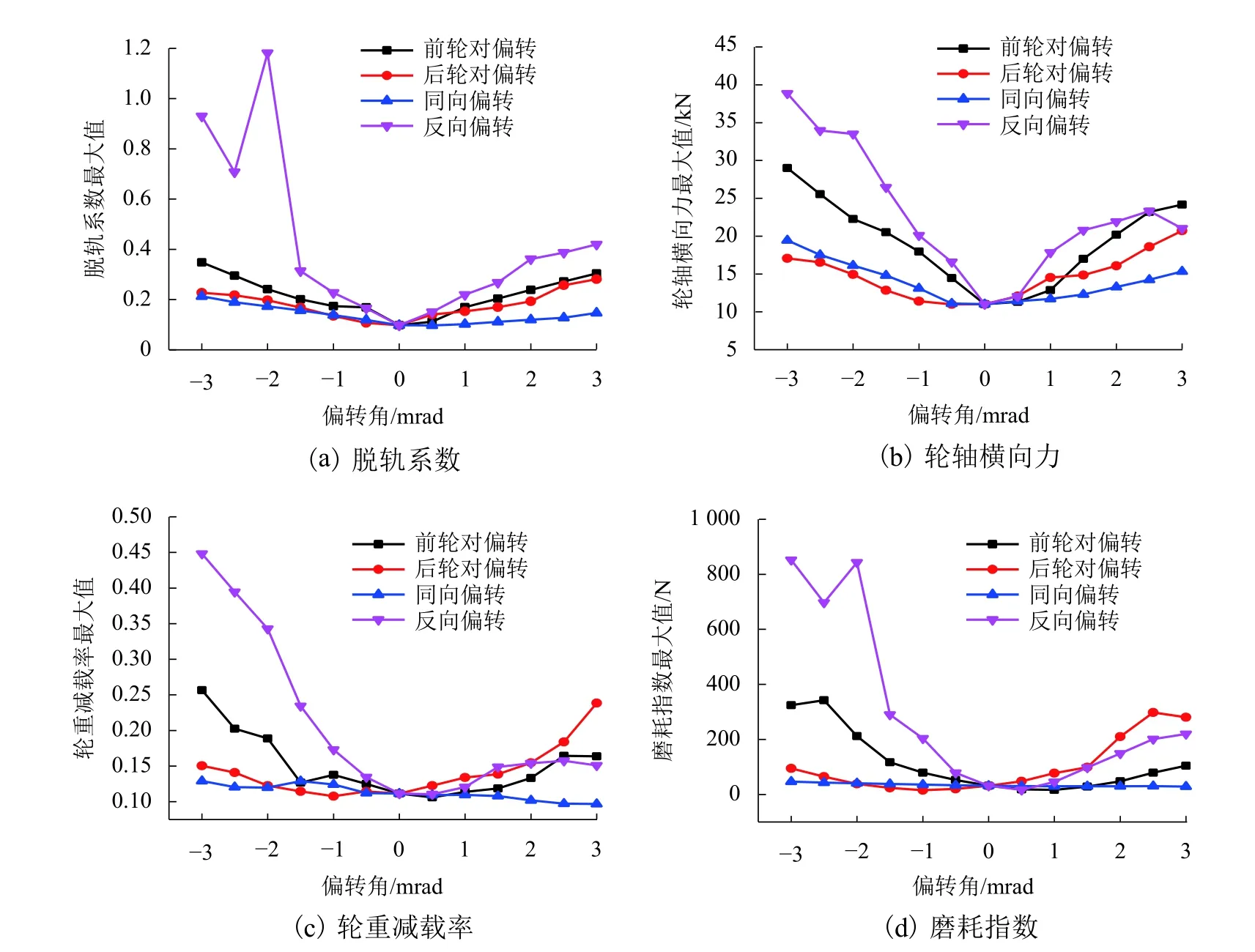

初始安装偏角恶化了轮轨动态响应,影响行车安全,加剧车轮偏磨.当存在初始安装偏角的车辆直逆向通过18 号道岔时,脱轨系数、轮重减载率,最大轮轴横向力及磨耗指数见图12,由图12 可知,前/后轮对反向偏转对安全性影响最大,前/轮对偏转或后轮对偏转次之,前/后轮对同向偏转影响最小.无论偏转方向的正负,4 种工况下脱轨系数、轮重减载率、最大轮轴横向力及磨耗指数均随初始安装偏角角度的增加而增大.

图12 安全性指标及磨耗指数Fig.12 Safety indexes and wear indexes

对前/后轮对反向偏转,初始安装偏角的偏转方向不同,脱轨系数变化规律有所差异.当初始安装偏角(以导向轮为基准)由0 向 -3.0 mrad 变化时,导向轮向尖轨侧偏转,脱轨系数急剧增大,在 -2.0 mrad时达到峰值后趋于稳定,最大值为1.18,严重影响行车安全;而当导向轮向基本轨侧偏转(即安装偏角由0 向3.0 mrad 变化),脱轨系数随安装偏角的增大而增大,但相比于前种情况增长趋势明显变缓,最大值为0.42.对于前/后轮对偏转以及同向偏转,偏转方向的正负对脱轨系数的变化规律影响不大,其中脱轨系数最大不超过0.4,评价等级均为优.磨耗指数的变化规律与脱轨系数相似.轮重减载率最大值可达0.45,是标准工况下的4 倍,但仍满足规范要求(根据GB 5599—85,为保证车辆运行安全,轮重减载率不应大于0.65).

4.4 平稳性评价指标

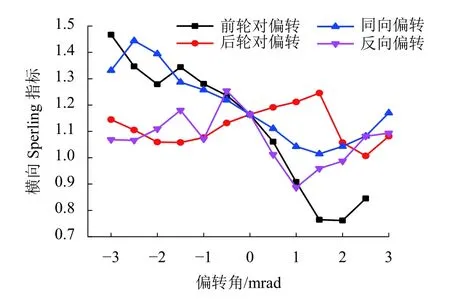

图13 为存在不同初始安装偏角的车辆通过转辙器时横向Sperling 指数变化规律.因后轮对偏转与前轮对偏转的动力学规律随安装偏转方向变化而对称分布,故仅围绕前轮对偏转、同向偏转及反向偏转分析.

图13 平稳性指标Fig.13 Stability index

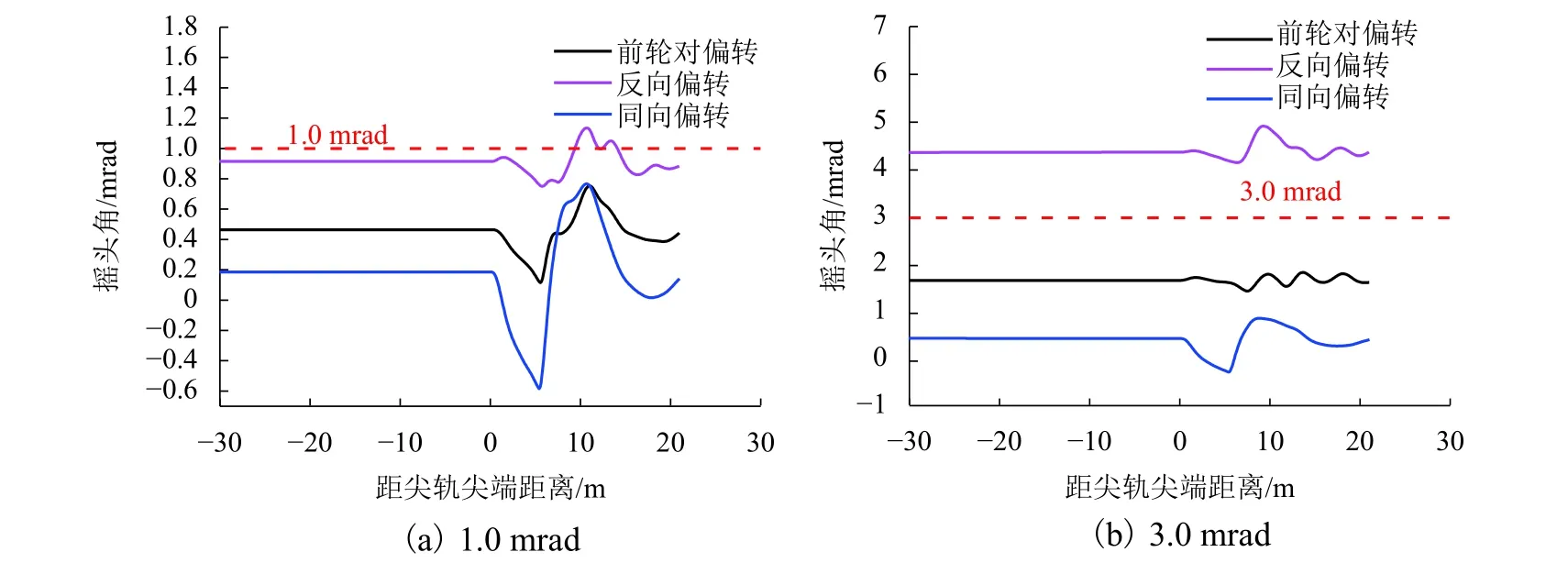

当轮对向直尖轨侧偏转时,前轮对偏转及同向偏转情况下,横移量随偏转角的增加而增大,横向冲击加剧,平稳性指标变大;前/后轮对反向偏转时,横移急剧增加致使车轮轮缘与直尖轨密贴,车辆运行稳定,Sperling 指标下降.当轮对向基本轨偏转且偏转角为0~1.0 mrad 时,因同向偏转时摇头角变化幅度最大(图14(a)),故Sperling 指标最大,前轮对偏转次之,反向偏转最小;当偏转角大于1.0 mrad 时,反向偏转时轮对的摇头角急剧增大(图14(b)),轮轨接触状态不断恶化,车辆平稳性降低,Sperling指标逐渐增大.

图14 3 种工况在转辙器区摇头角的变化规律Fig.14 Variation law of shake head angle in switch area under three working conditions

5 速度变化对动力学指标的影响

为减缓轮对初始偏差对车辆过转辙器产生的不利影响,探寻极端工况下提升车辆走行性能的措施,分别计算前/后轮对反向偏转 -2.0~-3.0 mrad工况,行车速度改变对动态响应的影响,其中车辆运行速度从350 km/h 至100 km/h 每隔10 km/h 递减.考虑到转辙器区横向冲击较剧烈,故本节主要围绕轮轨横向力、轮轨接触及脱轨系数3 个指标进行评价.

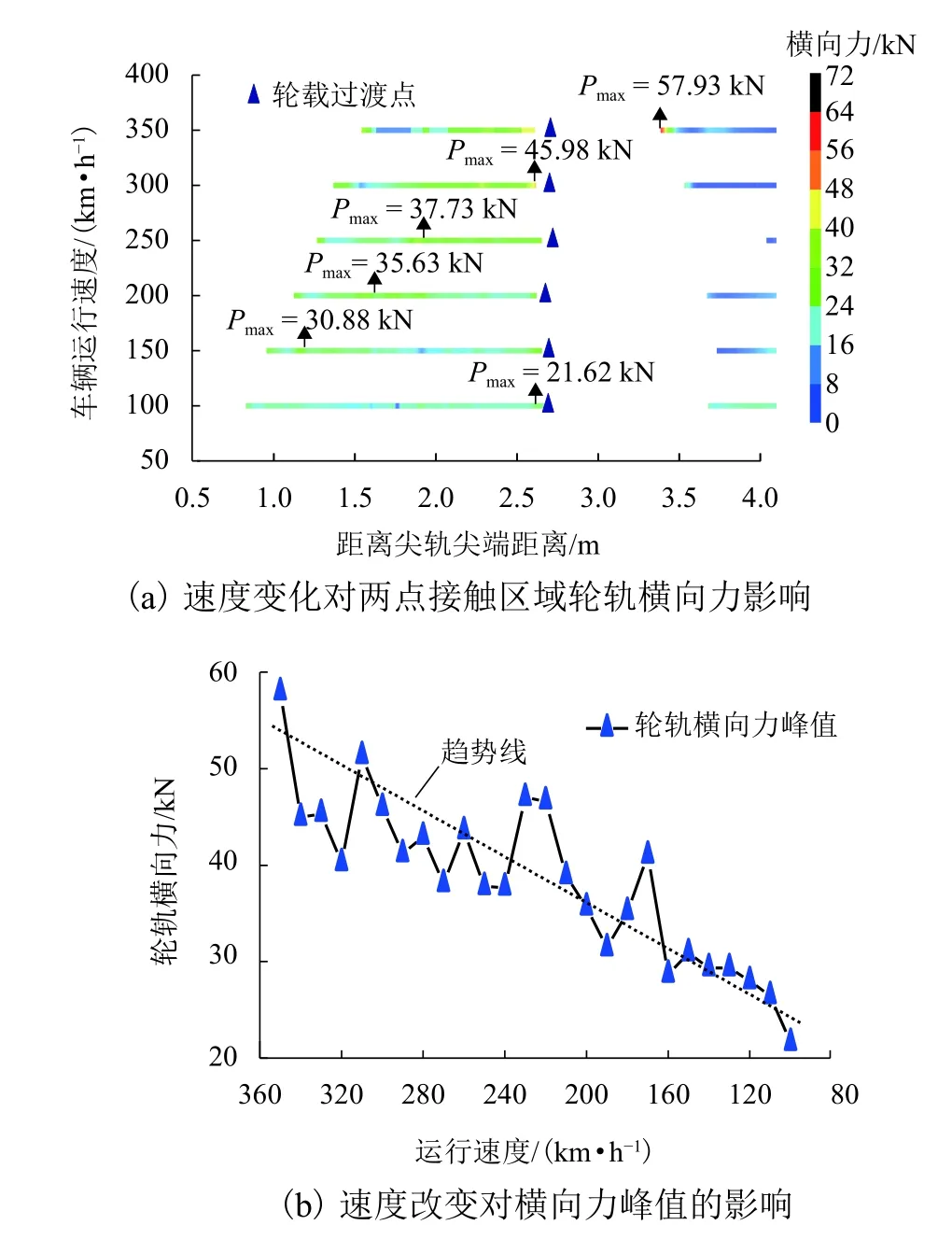

经统计,前/后轮对反向偏转 -3.0 mrad 时车辆通过转辙器的轮轨横向力峰值均发生在两点接触区域,且伴随轮缘接触.为厘清速度变化对轮轨接触及横向力的影响,以50 km/h 为间隔绘制不同速度下,沿尖轨纵向两点接触范围内轮轨横向力的变化情况,其中线条的长短代表两点接触区域的位置,颜色的深浅代表轮轨横向力数值沿运行里程的变化(图15(a)).

由图15(a)可知:速度改变对转辙器区轮载过渡位置影响不大,但随着速度的降低,轮载过渡前轮缘接触范围不断扩大;当v=350 km/h 时,轮轨横向力峰值(Pmax)在轮载过渡及轮缘撞击的叠加作用下高达58.0 kN;当v< 350 km/h 时,最大轮轨横向力发生在轮载过渡前,由轮缘撞击尖轨引起;受轮对横移、摇头及横向速度等因素综合影响,轮轨横向力峰值产生的位置有所差异;当速度相近时,轮缘撞击位置越靠前,尖轨越薄弱,轮轨横向力峰值越大;当运行速度相差较大且轮缘撞击位置相近时,速度越低,轮轨横向力峰值越小(见图15(b)),这是由于速度变化对岔区轮对姿态产生影响,随速度降低岔区轮对最大横移持续增加,使轮缘紧贴钢轨工作边,轮对在较小横移范围就能达到动态平衡,轮轨横向力趋于稳定.综上,受道岔固有结构不平顺及轮对姿态影响,轮轨横向力峰值并非随运行速度的降低而线性减小,但从整体看,降低速度对控制最大轮轨横向力有积极作用.因前/后轮对反向偏转 -2.5 mrad 及 -2.0 mrad规律与其相仿,故不重复叙述.

图15 反向偏转 -3.0 mrad 时速度变化对横向力的影响Fig.15 Influences of velocity change on transverse force with -3.0 mrad reverse deflection

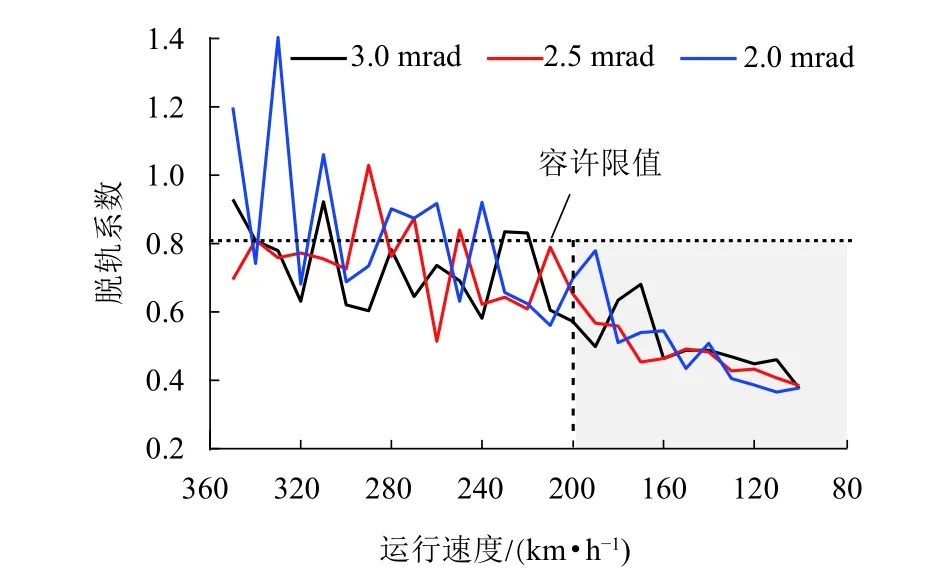

图16 为前/后轮对反向偏转 -2.0~-3.0 mrad时脱轨系数峰值变化规律,由图16 可知,将运行速度控制在200 km/h 能将极端工况下的脱轨系数控制在容许限度内.

图16 反向偏转 -2.0~-3.0 mrad 时速度变化对脱轨系数峰值的影响Fig.16 Influences of velocity change on derailment coefficient with-2.0~-3.0 mrad reverse deflection

6 结 论

本文利用多体动力学软件,建立车辆-道岔耦合动力学模型,分析前轮对偏转、后轮对偏转、前/后轮对同向偏转及反向偏转4 种工况下,偏转角度为-3.0~3.0 mrad 时,直逆向通过18 号高速道岔的动力学响应.根据计算结果,给出如下建议:

1)4 种偏转形式中,前/后轮对同向偏转对车辆走行性能的影响最小,前轮对偏转和后轮对偏转次之,前/后轮对反向偏转将严重恶化轮轨接触关系,影响行车安全.

2)初始安装偏角对轮轨垂向力的影响主要与偏角形式及偏转角度有关.研究发现:当初始偏转角超过一定限度时,车轮横移与摇头加剧,在道岔的固有不平顺作用下引起较大的轮轨垂向冲击.前/后轮对同向偏转时,轮轨垂向力受初始偏转角影响较小;前轮对偏转及后轮对偏转时,当偏转角幅值大于2.0 mrad 时,车辆摇头作用加剧导致导向轮撞击尖轨,尖轨侧垂向力比标准工况增大16%以上;前/后轮对反向偏转且偏转角幅值大于1.0 mrad 时,岔区轮轨关系急剧恶化,轮轨垂向力不断增加,最恶劣工况比标准工况增加43%.

3)轮轨横向力的大小主要受初始偏角引起的偏载效应与道岔区轮载过渡横向冲击的叠加效应影响.4 种工况下,当导向轮初始偏转角向基本轨偏转时,最大轮轨横向力随偏转角的增加而增大,尖轨侧轮轨横向力最大可达31.0 kN.当导向轮初始偏转角向直尖轨偏转时,轮对向尖轨侧横移,轮轨关系恶化.在前/后轮对反向偏转时,最大轮轨横向力可达58.0 kN.

4)初始安装偏角会对车辆过岔时的轮载过渡位置造成影响.在前/后轮对反向偏转工况下,导向轮朝基本轨偏转时,轮载过渡位置基本不变;朝直尖轨偏转时,较大的偏转角度会使轮载过渡范围提前至设计的轮载过渡段之外.为保证轮载过渡位置在设计区段,前/后轮对反向偏转时,导向轮对偏转角度不应超过1.0 mrad.

5)脱轨系数、轮重减载率、最大轮轴横向力及磨耗指数均随初始偏转角的增加而增大,且导向轮朝尖轨侧偏转时影响更大.其中,前/后轮对反向偏转工况,迫使导向轮摇头作用急剧增加,当偏转角为-2.0~-3.0 mrad 时,脱轨系数严重超限,最高达到1.18,磨耗指数增至700 N 以上,轮重减载率及最大轮轴横向力也相应增加.

6)降低速度对控制轮轨横向力及脱轨系数的峰值有积极作用.前/后轮对反向偏转工况 -2.0~-3.0 mrad 时,将运行速度控制在200 km/h 能将极端工况下的脱轨系数控制在容许限度内.