难选氧化金矿氰化助浸试验研究

慕 杰,杨俊龙,郭艳华 ,郭海宁,柏亚林,姜永智

(1. 白银有色集团股份有限公司,甘肃 白银 730900;2. 西北矿冶研究院,甘肃 白银 730900)

氰化浸出工艺是在弱碱性条件下,矿浆中含有足够数量的氰化物且含有氧,在合理的浸出时间内金有选择性的溶解。氰化浸出是提取金矿石中金的重要方法,尤其是氧化金矿石。氰化浸出具有其它方法无法替代的优点,同时也存在提金周期长、浸出效果差等缺点[1]。

随着金矿资源规模化开采,高品位、易选金矿资源日益枯竭,低品位、高氧化、微细粒嵌布难处理金矿成为当今开发研究的重点[2-3]。为了在一定程度上改变氰化浸出的缺陷,考虑采用氰化助浸的方法来处理金矿石。氰化助浸方法[4],即在不改变原有工艺流程的前提下,通过添加助浸剂来提高氰化浸出效率,该方法具有操作简单、浸金速率快、浸出时间短、金浸出率高以及氰化物耗量少等优点。目前,常用的助浸剂主要为具有强氧化性的药剂,如过氧化氢、过氧化钙、高锰酸钾等,正是利用助浸剂能提高浸液中氧的质量分数,相应提高了氰的质量分数,提高了氰的利用率而起到助浸作用[5-6]。

本文以甘肃难选氧化金矿为研究对象,在工艺矿物学研究的基础上,进行不同流程探索试验,确定适宜选矿工艺。通过进行不同类型浸出剂的对比试验确定最佳助浸剂,然后进行选矿工艺条件试验。以期为类似低品位难选金矿的开发利用提供参考。

1 原矿工艺矿物学研究

1.1 化学成分

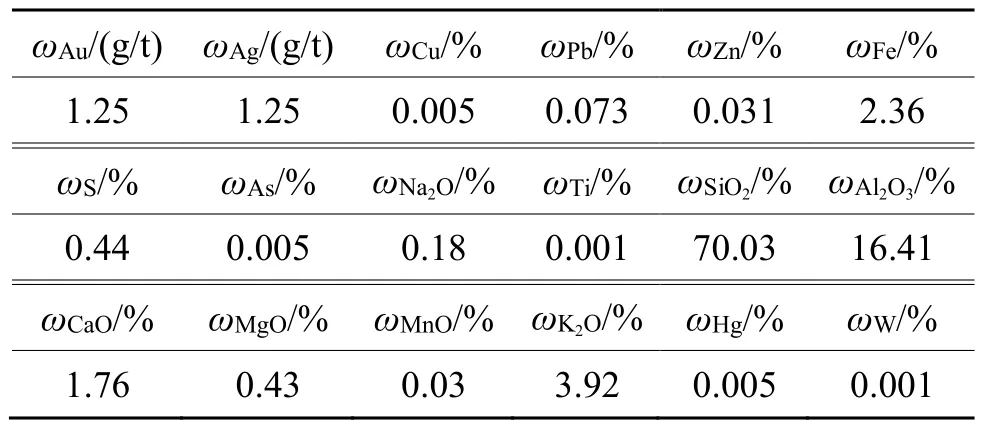

试验矿样采自甘肃某矿山,矿样经破碎、筛分、混匀后进行原矿化学多元素分析,用火试金法测定金和银的含量,结果列于表1。

表1 原矿化学多元素分析结果Tab.1 Chemical analysis result of multi-element in raw ore

由表1可知,金属矿物含量较低,均不具有回收利用价值,脉石矿物主要是石英及其硅酸盐矿物和粘土矿物。矿石中金品位为1.25 g/t,银品位较低(1.46 g/t),金品位较低但具有回收价值。

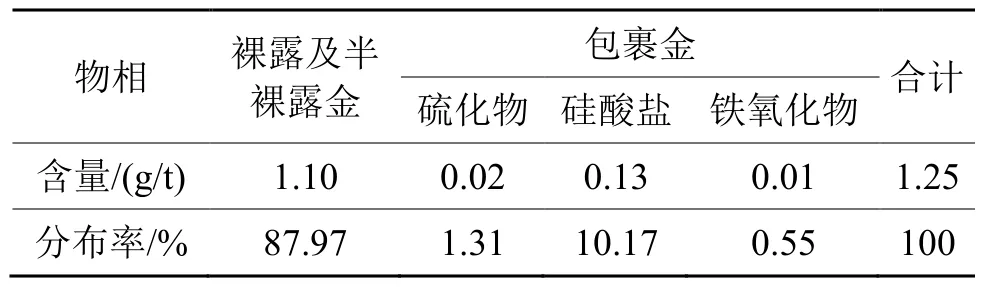

1.2 金的赋存和分布

矿石中金与其它矿物的赋存如表2所列。由表2可知,金主要以裸露及半裸露金形式存在,占金总量的87.97%,硫化物中包裹金含量较低,硅酸盐及铁氧化物中包裹金含量较高。

表2 金与其它矿物的赋存关系/%Tab.2 The occurrence of gold in relation to other minerals

矿石产出于蚀变碎裂花岗斑岩脉氧化型矿石中,矿石松散、破碎程度比较强、硫化物很少且褐铁矿化、泥化。取综合样5 kg淘洗后重矿物压制砂光片,通过镜下鉴定重矿物主要为黄铁矿和褐铁矿,少量黄铜矿、黝铜矿、闪锌矿等。由此说明金矿物主要赋存在黄铁矿、褐铁矿等金属矿物中。

1.3 金矿物粒度

通过显微镜下仔细观察,该矿石中微粒金占35.8%,细粒金占62.7%,其余为中、粗粒金,金矿物呈微细粒状零星分散在载体矿物裂隙或者粒间,需细磨方可达到单体解离。

2 实验部分

2.1 工艺流程对比试验

目前,常用氧化金矿的选别方法有浮选、重选、氰化浸出等,实验采用的3种方法的原则工艺流程如图1所示。

图1 试验流程 Fig.1 Flowsheet of experimental test

2.2 矿样的氰化浸出

2.2.1 试剂和设备

实验使用的主要试剂包括硫化钠、戊基黄药、氰化钠、石灰、漂白粉、过氧化氢、过氧化钙、氯酸钠、高锰酸钾、硝酸铅、柠檬酸、混合助浸剂HZ,以上均为化学纯,2#油为工业原料。主要设备包括浮选机(吉林省探矿机械厂)、摇床(江西恒宏国际矿山机械有限公司)、浸出搅拌槽(鑫海矿业技术装备)、磁力搅拌器(鑫海矿业技术装备)等。

2.2.2 氰化浸出

磨矿后实验矿样,用量为400 g,加入1500 mL浸出搅拌槽中,调整矿浆浓度,加入保护碱石灰,浸出药剂氰化钠,进行搅拌浸出一定时间。浸出完毕后,使用漂白粉水、石灰水进行3~5次漂洗,漂洗干净后的浸出渣经过滤、烘干、作料、化验,得出浸出渣品位。

使用简易渣计浸出率方法计算浸出率:浸出率=(原矿金品位-尾矿金品位)/原矿金品位。

3 结果与讨论

3.1 工艺流程的确定

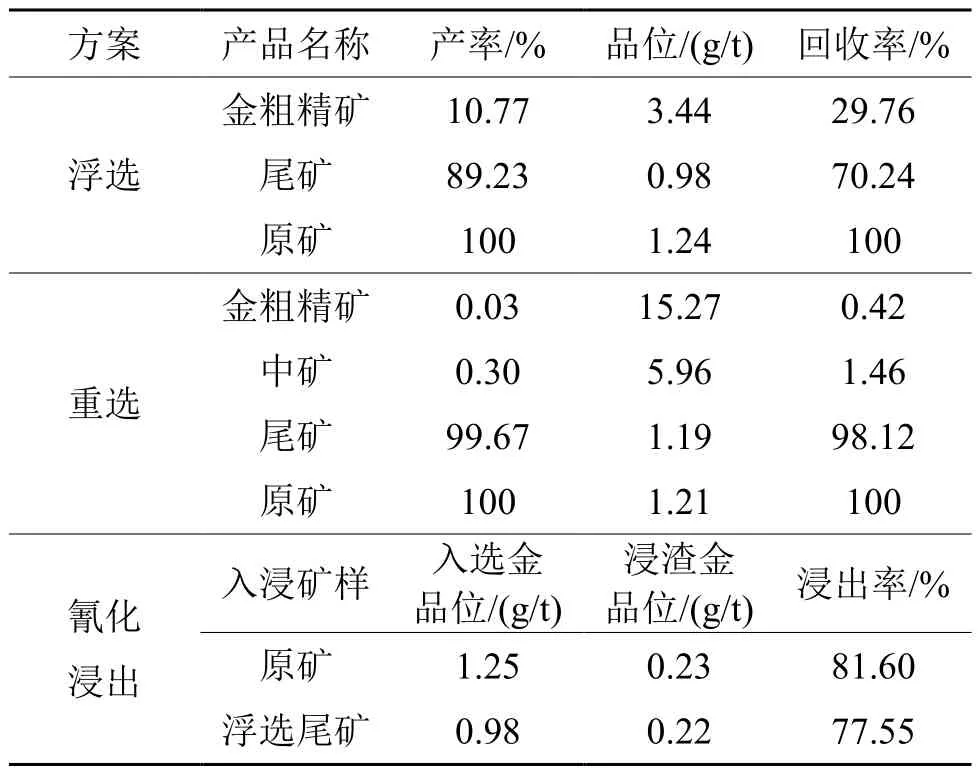

矿样采用浮选、重选和氰化浸出3种工艺流程探索试验得到的结果如表3所列。

表3 试验流程探索结果Tab.3 The experimental results of flow exploration

由表3可以看出,采用浮选工艺流程获得金回收率为29.76%;由于该矿石硫化物含量较少,矿石易泥化,即使添加适量硫化钠进行活化,仍有大量细泥上浮,给浮选带来不利影响,造成浮选金回收率较低。

采用重选工艺流程获得金回收率为 1.88%,这是由于矿石呈微细粒嵌布,如磨矿,重选过程中金随细泥进入尾矿,金回收率较低;如磨矿至有用矿物未达到单体解离,粗颗粒矿石进入精矿,金几乎不富集。

采用氰化浸出处理原矿或浮选尾矿较浮选、重选工艺均具有明显的效果,因此,最终确定采用氰化浸出工艺回收氧化金矿。虽然氰化浸出较其它工艺有明显的优势,但是仍然存在浸出率较低、氰化物用量大等问题,试验采用氰化助浸方法以期解决以上问题。

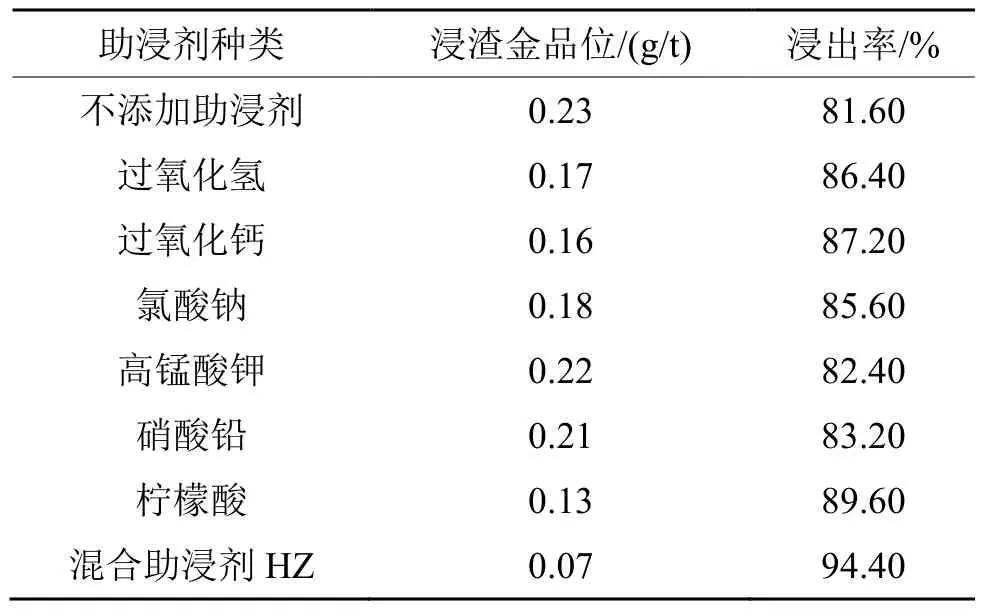

3.2 助浸剂种类试验

在不改变氰化浸出工艺的前提下,采用添加助浸剂的方法来实现提高金浸出率,降低氰化物用量及缩短浸出周期等[7]。助浸剂大致分为氧化助浸剂、氨类助浸剂、重金属盐类助浸剂、螯合型助浸剂、混合助浸剂及其它类型助浸剂[8-11]。选用代表性较强且适用性较好的几种助浸剂(加入量为 150 g/t)进行试验,结果列于表4。

表4 助浸剂种类试验结果(ω0(Au)=1.25 g/t)Tab.4 The experimental results of different kinds of leaching aids

由表4可以看出,未添加助浸剂时,金浸出率为 81.60%;添加单一助浸剂时,金的浸出率提高0.8%~8%,说明添加助浸剂有利于金的浸出;当添加混合助浸剂HZ时,金的浸出率大幅度提高,可达94.40%。混合助浸剂HZ为西北矿冶院自行研制的高效助浸剂[12-13],该助浸剂本身具有氧化性,既能提高氰化浸金液中的溶解氧,又能与金属离子生成螯合物,进而提高矿浆有效活性氧的含量,使金浸出效果明显。因此,确定采用混合助浸剂HZ作为该金矿石的助浸剂。为了验证助浸剂的作用效果,进一步进行考察混合助浸剂HZ对氰化钠用量、浸出时间的影响试验.

3.3 混合助浸剂HZ对氰化浸出的影响

3.3.1 对氰化钠用量的影响

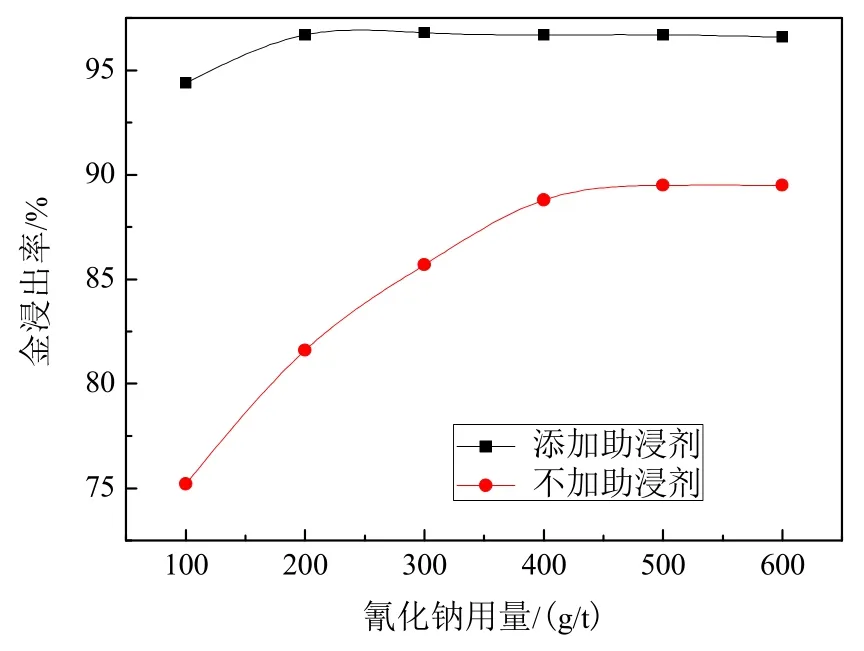

当矿样磨矿细度﹣74 μm含量为90%,矿浆浓度为40%,石灰用量为3000 g/t,混合助浸剂HZ用量为150 g/t,浸出时间8 h。改变氰化钠用量,对比添加助浸剂HZ后对金浸出率的影响,结果如图 2所示。由图2可知,随着氰化钠用量的增加,金的浸出率逐渐提高。不添加助浸剂时,适宜氰化钠用量为500 g/t;而添加助浸剂时,适宜氰化钠用量为200 g/t。添加助浸剂可大大降低了氰化钠的用量。同时,相同氰化钠用量条件下,添加助浸剂,金浸出率较高。这是由于助浸剂能提高浸液中氧的质量分数,相应提高了氰的质量分数,即提高了氰的利用率,从而可降低氰化钠的用量。

图2 助浸剂对氰化钠用量的影响结果Fig.2 The results of influence of aids on sodium cyanide dosage

3.3.2 对浸出时间的影响

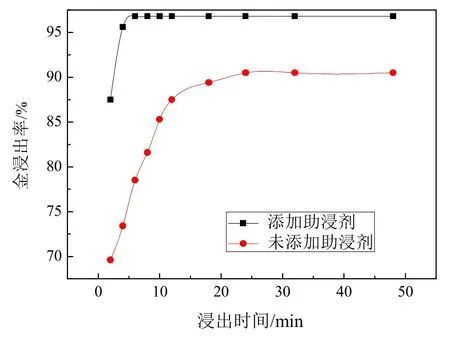

固定矿样磨矿细度-74 μm含量为90%,矿浆浓度为40%,石灰用量为3000 g/t,混合助浸剂HZ用量为150 g/t,氰化钠用量200 g/t。改变浸出时间,对比添加HZ之后对金浸出率的影响,结果如图3所示。由图3可知,随着浸出时间的延长,浸出率逐渐提高至基本不变。不添加助浸剂时,氰化时间超过24 h后金的浸出率才能基本稳定;添加助浸剂HZ后,浸出约6 h即可达到最大浸出率。这是由于助浸剂在矿浆中直接析出液态的原子氧,而且还可远远超过矿浆中氧气的饱和限度。因此金表面有足够的氧,从而加速溶解,有效缩短了浸出时间。

图3 助浸剂对浸出时间的影响结果Fig.3 T he results of influence of aids on leaching time

3.4 助浸-氰化浸出条件试验

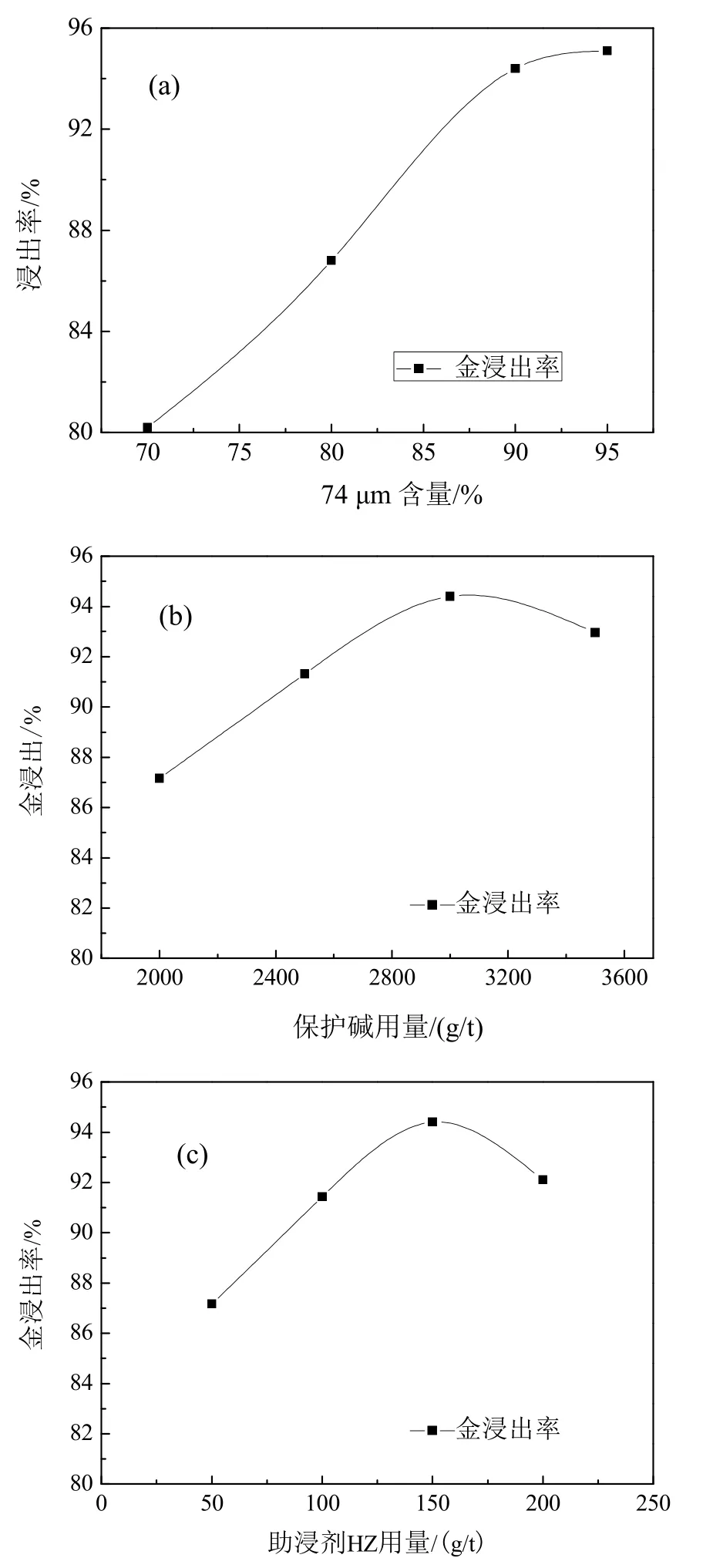

基于上述试验,确定助浸-氰化浸出的基本实验条件为:磨矿细度为-74 μm 占 90%,矿浆浓度为40%,石灰用量为3000 g/t,混合助浸剂HZ用量为150 g/t,氰化钠用量200 g/t。分别改变磨矿细度、保护碱石灰用量、助浸剂用量,以选择最优助浸-浸出工艺条件,结果如图4所示。由图4(a)可知,当磨矿细度-74 μm含量小于90%时,随着磨矿细度提高,金的浸出率逐渐增加;当磨矿细度-74 μm含量大于90%时,随着磨矿细度提高,金浸出率基本不变。综合考虑,适宜的磨矿细度为-74 μm含量为90%。由于氰化物是弱酸盐,在水中易水解成剧毒的氢氰酸逸出,还造成氰化物浪费。在浸液中加入足量的石灰作为保护碱,可以维持氰化物在水中的稳定性。根据图4(b),适宜的石灰用量为3000 g/t。添加适宜的助浸剂HZ有利于金的浸出,但当其添加过量时,亦会对浸出带来不利影响。根据图 4(c),适宜的助浸剂用量为150 g/t。

图4 磨矿细度(a)、石灰用量(b)和助浸剂HZ用量(c)对金浸出率的影响Fig.4 Effect of grinding fineness (a), dosage of lime (b)and infusion aid HZ (c) on gold leaching

3.5 优化条件批次实验

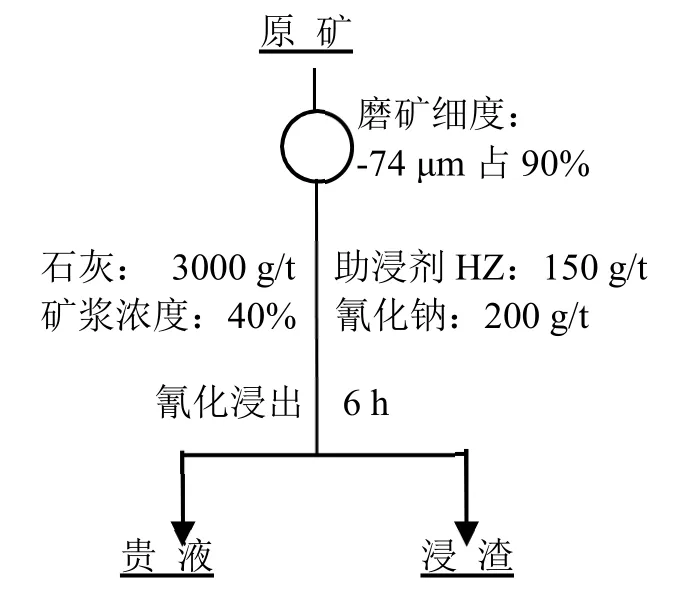

基于上述条件试验,确定的最终助浸-氰化浸出工艺流程如5所示。采用这一流程进行多批次实验,得到浸渣金品位为0.04 g/t,金浸出率为96.8%。

图5 氰化助浸流程及工艺条件Fig.5 Flowsheet and conditions of cyanide assisted leaching

4 结论

1) 工艺矿物学分析表明,甘肃某蚀变碎裂花岗斑岩脉氧化型金矿中金品位为1.25 g/t,属低品位难选金矿,可采用氰化法浸出。

2) 混合助浸剂 HZ可提高矿浆有效活性氧的含量,与其他种类助浸剂相比,能显著提升金的浸出率;添加助浸剂HZ,不但能降低氰化钠用量,缩短浸出时间,还可提高金的浸出率。

3) 氰化浸出条件试验结果表明,将原矿磨矿至-74 μm占90%,氰化浸出条件为石灰用量3000 g/t,矿浆浓度40%,氰化钠用量200 g/t,混合助浸剂HZ用量150 g/t,搅拌时间6 h,多批次实验金浸出率为96.8%。混合助浸剂HZ可用于该矿山开发。