黄河三角洲粉土-钢界面大型剪切试验研究*

于 鹏, 刘 灿, 刘红军,2**, 于雅琼

(1.中国海洋大学, 山东 青岛 266100; 2. 海洋环境与生物教育部重点实验室, 山东 青岛 266100; 3. 青岛市勘察测绘研究院, 山东 青岛 266100)

土与结构相互作用是岩土工程领域的研究热点,其土-结构界面的剪切性能是影响构筑物承载力的重要因素,因而明确界面的力学特性、剪切破坏模式和其影响因素,合理确定其侧摩阻力对工程设计及安全评价有着重要作用。

不同类型的地基土因其各自的力学性质不同,在土与结构界面上的剪切特性也有所差异。常见的地基土类型,如砂土[1]、黏土[2]、粉质黏土[3]、粗粒土[4]和砾石[5]等与界面的力学特性已有大量研究。当前研究中,对于粘性土通常考虑其土质、压实度和含水量对土-结构界面力学特性的影响;而对于砂土和粗粒土通常考虑其颗粒级配、土粒形状等对土-结构界面力学特性的影响。近年来,越来越多的特殊土或区域性特类土被考虑在内,如广泛分布于中国西南地区的红黏土,有高塑性、裂隙性与胀缩性的特性,张家生等[6]和陈俊桦等[7]基于自行研制TJW-800大型直剪试验机,分析不同法向应力与不同混凝土表面粗糙度条件下结构接触面的强度及变形随循环加载次数的变化规律;针对中国西北地区风化作用下具有盐胀性、腐蚀性、溶陷性的氯盐渍土,丑亚玲等[8]开展了冻融次数、含盐量、基质吸力等因素对非饱氯盐渍土-钢块接触面力学性能影响的相关研究;Wang等[9]将青藏高原冻土与室温下其界面剪切特性对比,发现冻土的抗剪强度主要来自冷冻条件下内聚力的贡献,即冰晶的胶结;黄泛区粉土具有较难压实,干燥易扬尘,潮湿易溶解流动,毛细水上升高度大等特点,王腾等[10]研究了循环次数、累积位移和法向刚度对其与结构界面摩擦疲劳性能、循环后单调剪切性能的影响;Li等[11]则研究了膨润土砂混合物(BSM)与结构界面的循环剪切特性。考虑到海洋土所处环境与陆基土的差异,孔令伟等[12]、闫澍旺等[13]和寇海磊等[14]分别进行了海洋砂土和海洋软黏土与结构物界面的剪切试验,探究了初始不排水强度、固结程度和扰动程度对界面剪切特性的影响。另外,为响应国家对南海的开发战略,针对以珊瑚碎屑为主的南海钙质砂,Guo等[15]研究了胶结材料和表面粗糙度对其界面抗剪强度的影响。

粉土作为介于砂土和黏土之间的过渡类型土,呈现出两者的双重力学行为,本身具有较为特殊的工程性质。而黄河三角洲粉土是在快速沉积下形成的,土的孔隙中的水来不及排出,表层沉积物没有经过压实作用的影响,具有含水量高,孔隙水压大,压缩性高,抗剪强度低的性质[16]。本文以黄河三角洲粉土为研究对象,采用大型界面剪切仪,进行了粉土-钢界面剪切试验,从法向应力、含水率和粗糙度三个因素出发,系统的研究了界面的剪切力学特性及规律,以期为黄河三角洲地区工程构筑物的设计和评估提供参考和理论借鉴。

1 大型界面剪切试验

1.1 大型剪切仪介绍

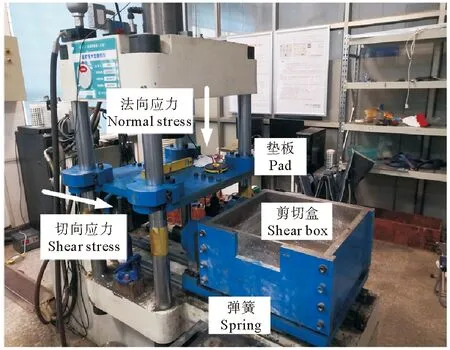

剪切试验采用大连理工大学抗震研究所的JAW-500大型剪切仪,如图1所示。该设备主要包括:冷却系统、加载系统、液压伺服控制系统、计算机控制系统、直剪试验盒等。其主要优点包括:(1)剪切盒尺寸较大,为500 mm×500 mm×300 mm,能够有效的降低边界效应对试验带来的影响[17-18];(2)接触面板在直剪盒的上部,法向应力通过垫层直接施加在接触面,能够有效的控制法向边界条件以及消除法向应力传递过程中产生的误差;(3)盒下方通过20根弹簧作为弹性装置与滑动面板接触,从而使剪切盒可以在法向自由运动,能够有效的测出剪切过程中的体变。

图1 JAW-500大型剪切仪

1.2 试验材料

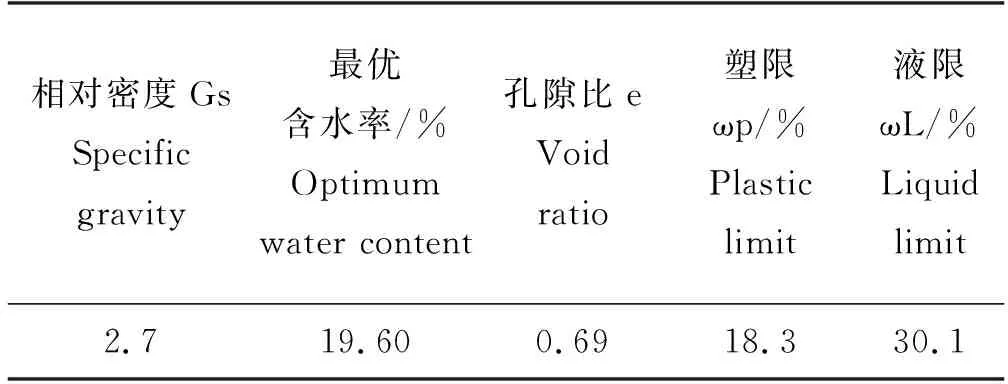

本次试验粉土取自东营黄河口,是典型的黄河三角洲粉土,具有较高的圆度和孔隙度,其渗透性能和颗粒间咬合作用较差。考虑到结构物施工过程中的扰动,参照GB/T50123—2019土工试验标准方法对原状土进行重塑。经烘干、粉碎和过筛三道工序,通过添加不同质量水和控制干密度(1.61 g/cm3)的方法,分别配置含水率为16%,20%和24%(饱和度为63.5%,79.3%和95.2%)的重塑土样。为保证土体内部水分均匀,配置过程中充分搅拌,随后将搅拌均匀的土样封膜静置2 d。其粉土力学参数与级配如表1和表2所示,平均粒径d50=0.03 mm。

表1 试验粉土基本物理性质

表2 试验粉土级配

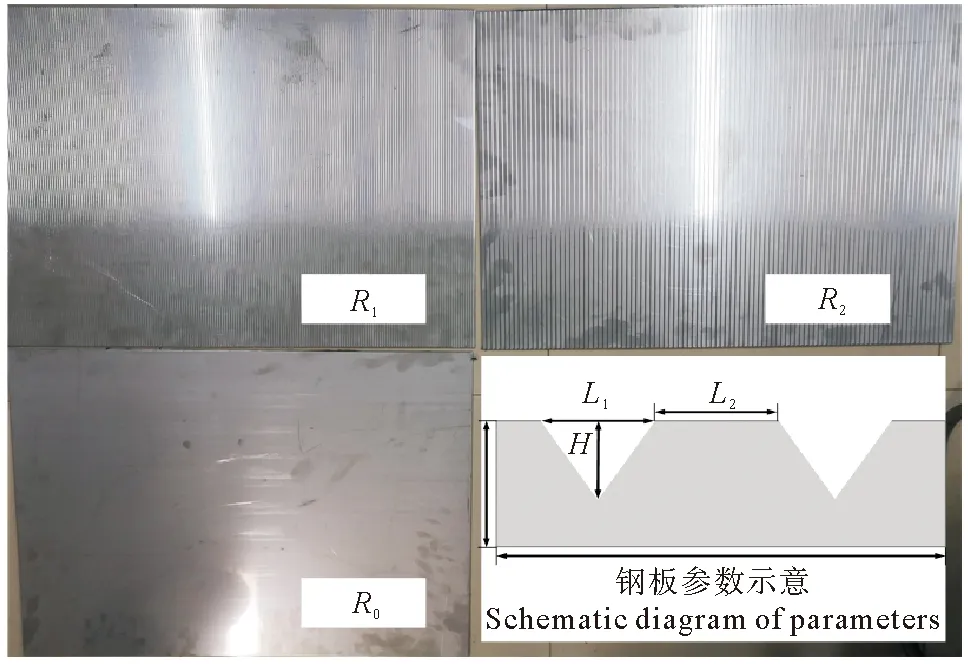

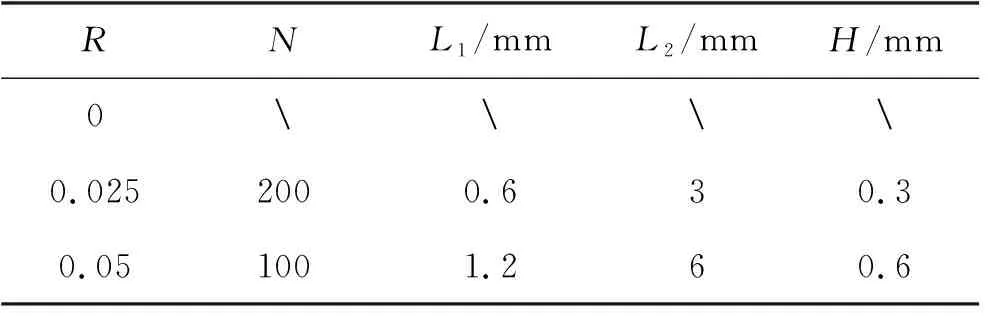

钢板尺寸为720 mm×580 mm×5 mm,其中,为保证剪切过程中土样与钢板的有效接触面积不变,沿着剪切方向的钢板尺寸比下剪切盒长220 mm。考虑到实际工程中,基础表面并不是完全光滑的,生锈或侵蚀都会改变平整度,因而采用刨槽工艺加工三种不同粗糙度,R0(光滑)、R1(较粗糙)、R2(粗糙),如图2所示。表面粗糙度的设定通常采用灌砂法、轮廓高度平均值、分数维法等[19],在本次试验中,粗糙度的规格参考了修正后的灌砂法[20],定义峰了谷距H、凹槽横截面宽L1和平台间距L2三种个参数,如图4和表3所示,其粗糙度计算公式如下:

(1)

图2 加工钢板

表3 钢板粗糙度

1.3 试验方案

为了探讨不同钢板粗糙度、含水率和法向应力对粉土-钢界面的影响,同时考虑到大型剪切仪试验时间过长、装卸料工作量大等问题,共设置了3种粗糙度、3种含水率、3种法向应力总共15组别试验。具体试验组别参照表4。其中,含水率的设置根据冯秀丽等[16]对现代黄河水下三角洲软土沉积物工程地质特性的研究及土样的最佳含水率(19.6%),最大含水率设置为24%(饱和度95.2%);法向应力的设置根据圆孔扩张理论[21],粉土的静止土压力系数K0=0.33,土体的水平自重应力σcx=σcy=K0σcz=K0γz,取最大法向法向应力设置为300 kPa;加载过程中设置剪切位移为50 mm;剪切速率参照王永洪[22]的建议,为1 mm/s,进行不排水快剪试验。

表4 试验组别设置

试验开始前,首先将配置好的土样装入剪切盒中,使用自动击实器分五层击实,每层6 cm,并对击实后的每层土样进行刮毛处理,以保证土样为各向同性的均匀体,其中,对于含水率24%的土样,为避免击实器震动过大造成粉土发生液化现象,采用人工击实。装土完成后,在25 kPa的竖向压力下进行一维固结15 min,该固结过程的目的是保证试样顶端法向应力向试样内部充分传递。需要说明的是,考虑到试验土样为低塑性粉土,上述短暂固结对土结构性影响较小,因而忽略因形成不同超固结比造成的影响。

试验开始时,首先施加法向压力到设置压力,随后采用波形文件控制油压加载的方法施加切向力进行试验,每组试验周期中数据采集点为30 000个。试验完成后,记录切向力、切向位移、法向位移等参数,并观察剪切面剪切破坏现象(见图3)。同时对钢板表面的残余土样进行清洁,以避免土样填充对粗糙度的干扰,方可卸土、装土开始下一组试验。当实验全部完成后,由系统自动测得的电压值进行数据处理,需要说明的是,由于每组别试验原始数据众多,数据处理采用均分位移取值的方式,统计20~25个代表数据点绘图分析,因而由于体变而导致的数据曲线波动现象不显著[23]。

图3 试验完成后的剪切界面

2 试验结果

2.1 剪应力-切向位移关系

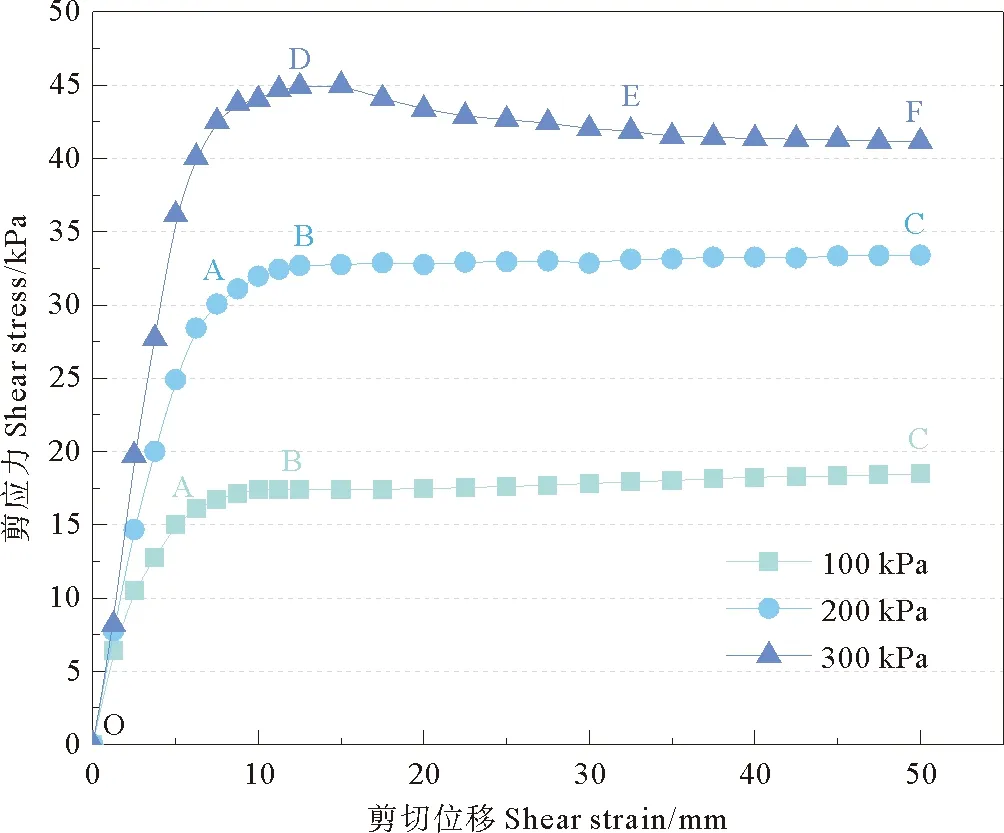

2.1.1 法向应力的影响 图4为粗糙度R=0.05,含水率ω=20%,法向应力分别为100,200,300 kPa作用下的界面剪应力-剪切位移曲线。可以看出,在钢板粗糙度和土体含水率保持不变的情况下,界面初始剪切模量和最大剪应力均随着法向应力的增大而增大。低法向应力(100,200 kPa)下剪应力-剪切位移曲线成硬化型,在此取剪切位移为50 mm时的剪应力为最大剪应力;而高法向应力(300 kPa)下剪应力-剪切曲线有明显的软化趋势,为软化型,在此取峰值剪应力为最大剪应力。不管是硬化型曲线还是软化型曲线,其总可以分为三个阶段:弹塑性快速增长阶段(OA,OD)、塑性慢速增长(AB)/塑性软化阶段(DE)、近破坏平衡(BC)/残余摩擦阶段(EF)。计算可得,σ=300 kPa时,最大剪应力分别是100、200 kPa时的2.44、1.35倍,法向应力在100~200 kPa时剪应力的增长幅度要略大于200~300 kPa时的涨幅,说明随着法向应力的增大,粉土-钢界面之间剪应力的增长幅度减小,法向应力增大到一定程度后剪应力不会有太大的增大。另外,不同法向应力下到达剪应力速率拐点的剪切位移也成一定规律性,即法向应力越大,到达剪切速率拐点所需的剪切位移越大。剪切的本质是做破坏功,这种现象可以解释为随着法向应力的升高,一方面下部土体被压更加密实,另一方面土粒在压力作用下与钢表面接触更加紧密,形成良好的摩擦效果,从而使得达到破坏临界状态所需的耗能越大,导致最大剪应力和速率拐点剪切位移越大。

图4 不同法向应力条件下剪应力-剪切位移曲线

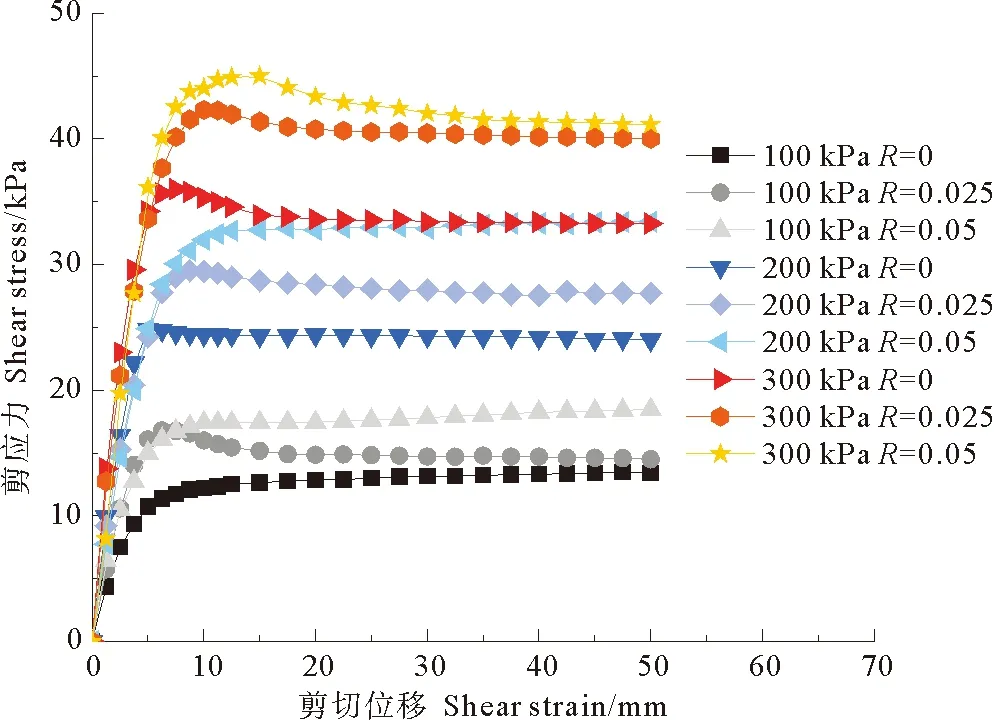

2.1.2 粗糙度的影响 图5为含水率ω=20%,法向应力分别在100,200,300 kPa作用下,在3个不同粗糙度R=0,0.025,0.05钢板上的界面剪切试验结果。从剪应力-剪切位移曲线可以看出,同一法向应力下,不同粗糙度的剪应力-剪切位移曲线在初始阶段即弹性阶段基本重合,初始剪切刚度基本不变,随着粗糙度的增大相继产生剪切破坏而分离,最大剪应力和剪应力速率拐点位移均随着粗糙度的增加而增大,说明在各种法向应力下,粗糙度都对粉土-钢界面的抗剪强度存在影响。分析其原因,界面粗糙度较小时,能够嵌入凹槽内的土较少,其剪切位移主要是由凹槽内的土发生错动,界面处发生的是直接滑动破坏,导致最大剪应力和剪应力速率拐点位移较小;而粗糙度较大时,能够嵌入凹槽内的土较多,其剪切位移由界面凹槽内的土与界面下部土体共同产生,界面处发生的是弹塑性破坏,土体内部出现剪切滑动带,导致最大剪应力和剪应力速率拐点位移较大。另外,随着法向应力的增大,不同粗糙度下的剪应力-剪切位移曲线基本朝着硬化型-折线型-软化型的趋势发展,且不同粗糙度下曲线差异减小,说明粗糙度对界面剪应力的影响随法向应力的增大而逐渐减小,这是由于随着压力增大而被挤压进入凹槽内的土粒增多,使得接触面的不均匀性得以改善。相关学者在研究粗糙度对界面剪切行为时提出了“临界粗糙度”[24]和“极限粗糙度”[25]的概念,由于本次试验粗糙度的设置采用的了简化的灌砂法,因此不再讨论。

图5 不同粗糙度条件下剪应力-剪切位移曲线

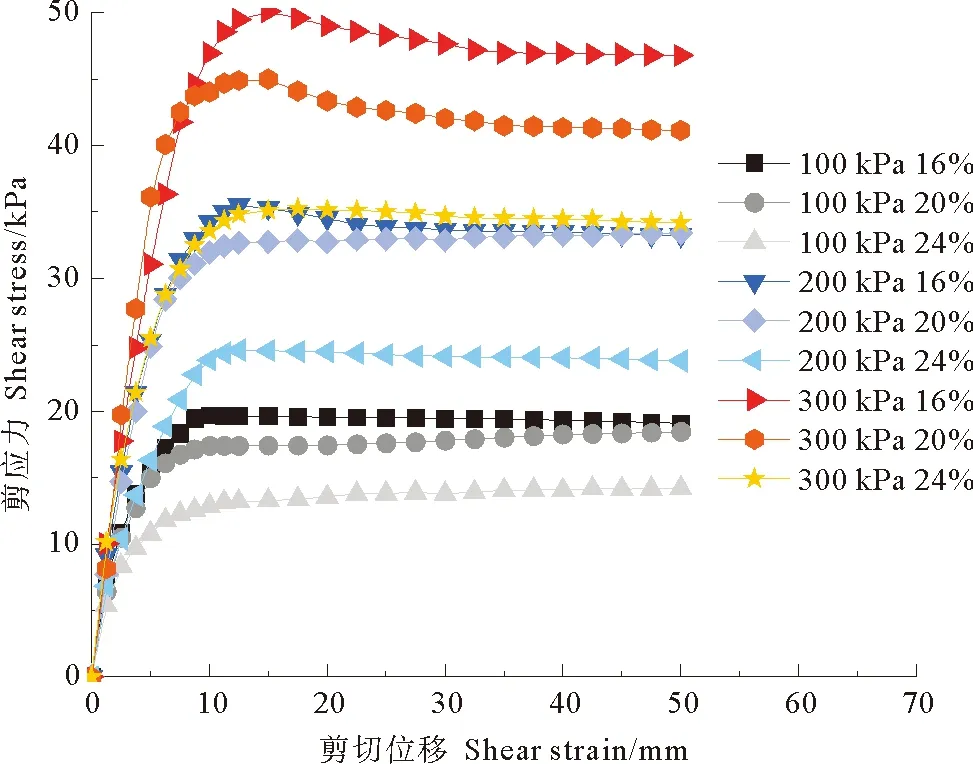

2.1.3 含水率的影响 土体的含水率对土本身的强度有一定的影响,同时也会影响到土与结构界面的剪切特性。图6为粗糙度R=0.05,法向应力分别在100,200,300 kPa作用下,使用三个含水率ω=16%,20%,24%(试验后测得含水率为15.9%,19.8%,23.2%)土样的界面剪切结果。从剪应力-剪切位移曲线可以看出,同一法向应力下,在初始阶段,更接近于最优含水率ω=19.6%的组别(16%,20%)曲线斜率基本一致,随着含水率的增加,斜率减小。当含水率较小时,剪应力-剪切位移曲线呈软化型,随着含水率的升高,剪应力-剪切位移曲线由软化型向硬化型转变。其硬化曲线的最大剪应力及软化曲线的峰值剪应力,均随着含水率的增加而减小,分析其原因是在低含水率条件下土样较硬,其在剪切过程中颗粒接触逐渐紧密[33],剪应力增大;而当含水率增大时,粉土与钢结构之间的结膜水厚度变大,由此产生的润滑作用增加,从而使得界面之间的摩阻力下降,即孔隙水压力增大造成有效应力降低,最终导致其抗剪强度降低。上述结论与张建伟等[26]的研究结果不同,而与高登辉[27]的结果相同,其原因在于装土过程中采用了控制干密度的方法,因而排除了压实度的影响[28]。另外,在低法向应力条件下(100,200 kPa),较小含水率的界面首先出现剪切破坏,由于本次试验采取的不排水快剪,出现这种情况的原因可能与非饱和土的基质吸力有关[29]。

图6 不同含水率条件下剪应力-剪切位移曲线

2.2 抗剪强度

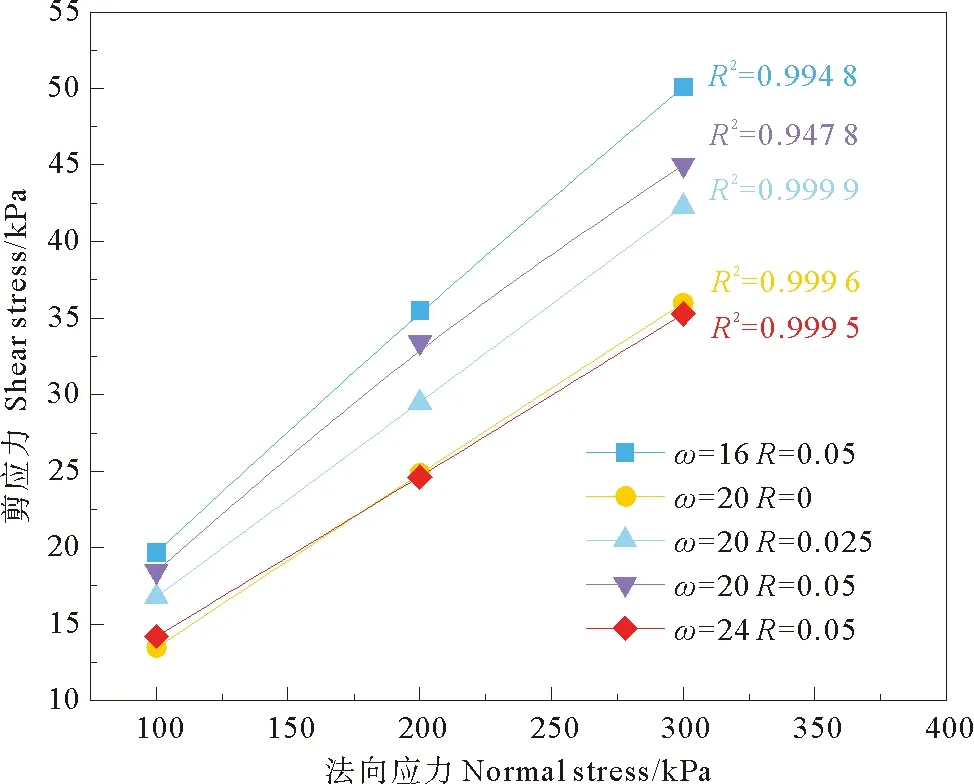

将本次试验中的峰值剪切应力/最大剪应力和法向应力的关系线性进行拟合,如图7所示拟合度较好,界面破坏形式符合Mohr-Coulomb破坏准则,即:

τ=σtanφ+c。

(2)

式中:σ为垂直应力;φ为内摩擦角;c为黏聚力。

图7 抗剪强度拟合曲线

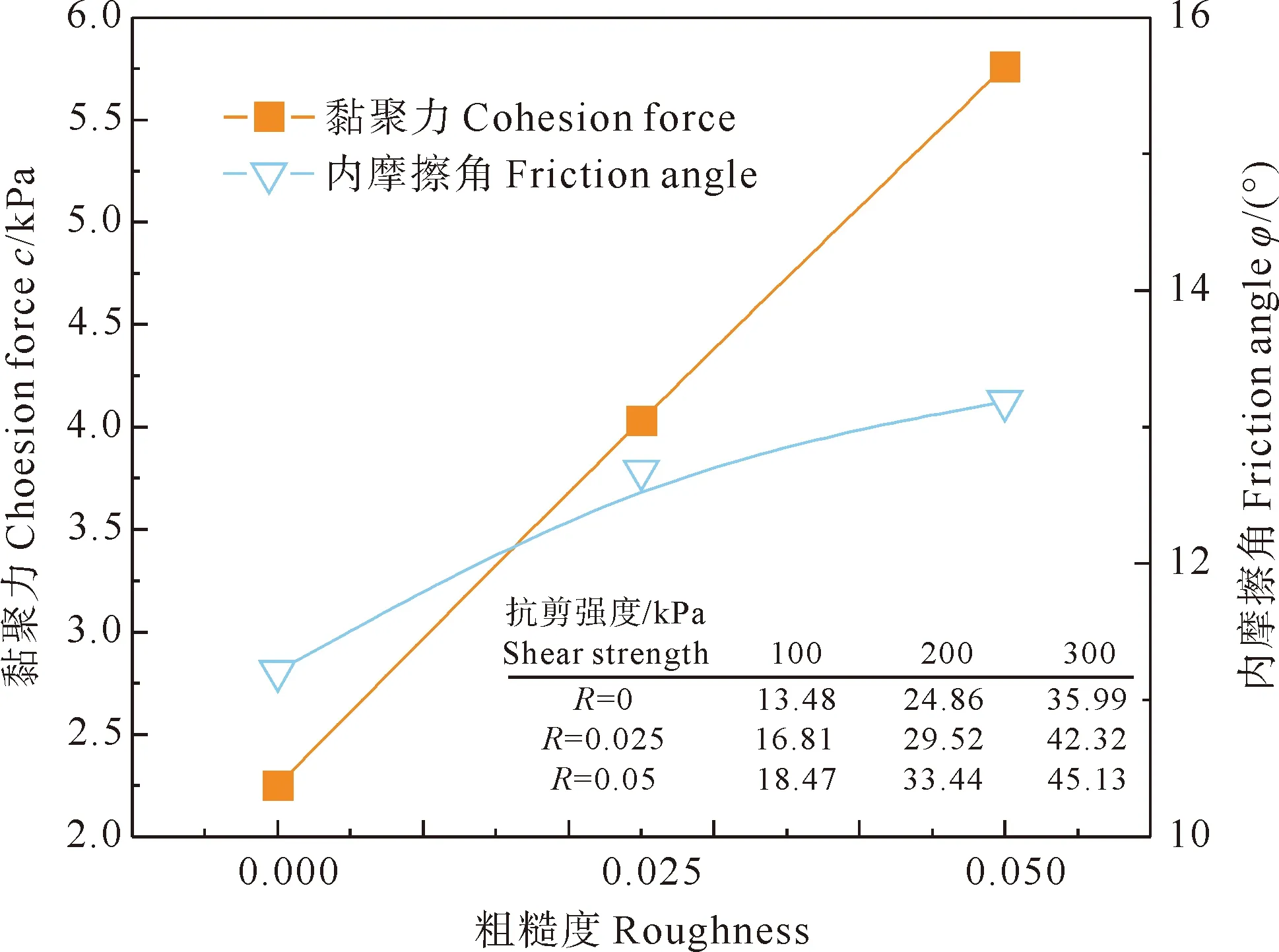

2.2.1 粗糙度对抗剪强度及参数的影响 图8是不同粗糙度条件下的抗剪强度和其参数,粗糙度R=0、0.025、0.05对应的黏聚力和内摩擦角分别为2.25、4.03、5.76 kPa和11.21°、12.68°、13.19°。可以看出,随着粗糙度的增加,经剪切破坏后接触面的黏聚力和内摩擦角分别增加,其增幅分别为1.56倍和17.67%,说明接触面黏聚力受粗糙度影响较大。分析其原因,随着粗糙度的增大,一方面结构凹槽深度加深,土颗粒发生滑移翻滚所需的剪阻力增大;另一方面土颗粒与结构表面的接触面积增大,剪切过程中槽内土体填充增多,使得土体与槽内土体黏结效果增强,黏结强度此时成为抗剪强度的主要部分。这种规律在粗糙度差别更大的不同凹槽结构钢板试验中更加显现[30]。而摩擦角指的是界面间的摩擦作用,随着粗糙度的增加,填充入凹槽内的土体增加,导致土体与结构面光滑部分(L2)之间的摩擦作用减弱,而与凹槽内土体之间的摩擦作用增加,最终表现为界面摩擦角的轻微增加。

图8 不同粗糙度条件下抗剪强度参数

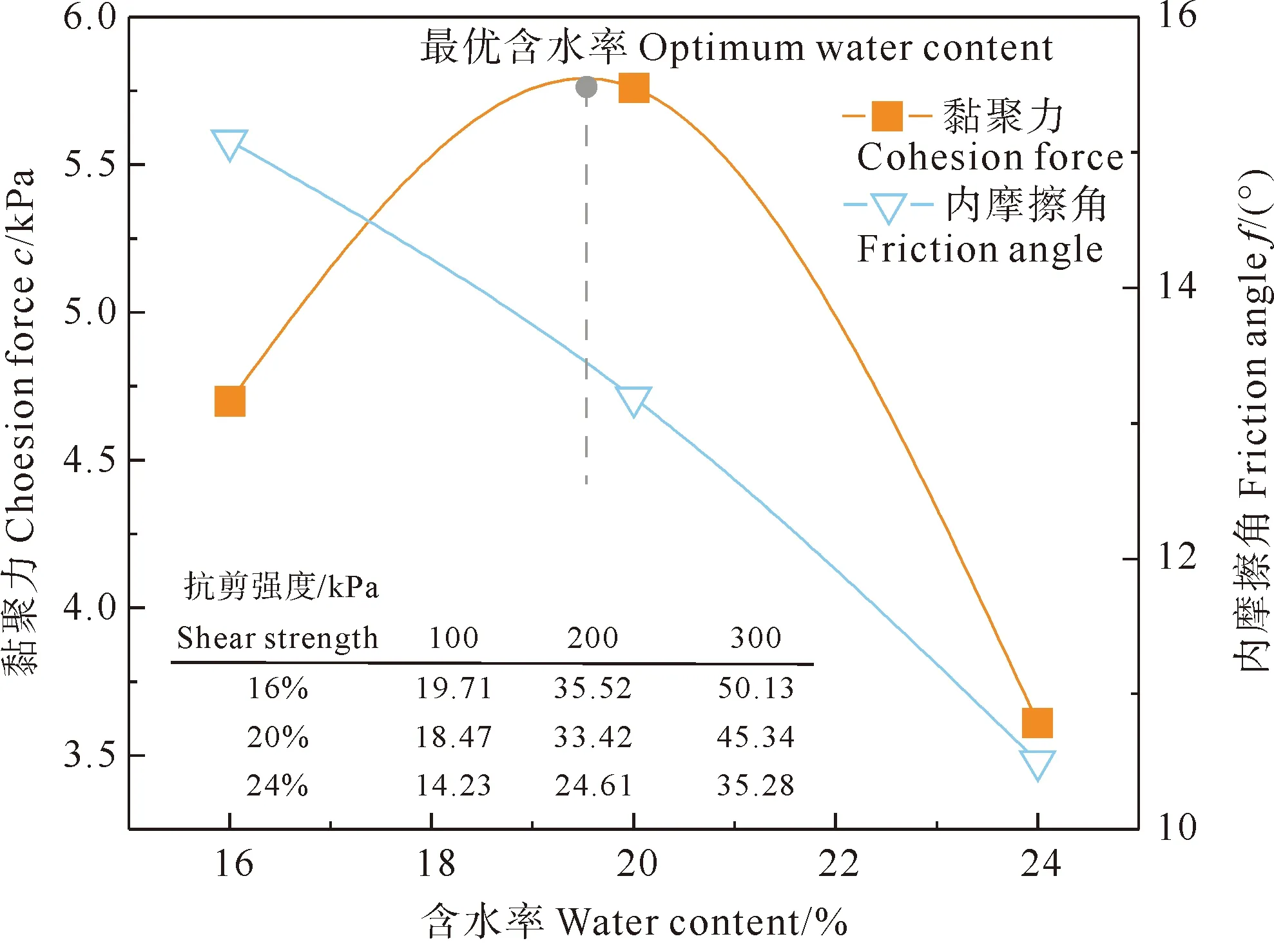

2.2.2 含水率对抗剪强度及参数的影响 图9是不同含水率条件下的抗剪强度和其参数,含水率ω=16%、20%、24%对应的黏聚力和内摩擦角分别为4.7、5.76、3.61 kPa和15.08°、13.19°、10.5°。随着含水率的增加,接触面黏聚力呈现先增加后减小的趋势,其在16%~20%增加的速率小于20%~24%减小的速率。分析其原因,当含水率较低时,随着含水率的增加,一方面使土样的密度增大,另一方面土颗粒之间因水的吸附作用,使土黏聚力增大;根据前人研究,当含水率达到塑限附近[31]或最优含水率[32]时出现黏聚力峰值,本次研究黏聚力峰值出现在最优含水率(19.6%)附近;随着含水率进一步增加,土颗粒间的结膜水厚度变大,弱结合水增多,自由水逐渐产生,这些水压力将土颗粒分开,使得结构吸力对黏聚力的贡献逐渐消失,最终导致了黏聚力的快速下降[33]。而随着含水率的增加,界面间水膜润滑作用的增强,内摩擦角成下降趋势,降幅达到30.37%,说明接触面内摩擦角受含水率影响较大。

图9 不同含水率条件下抗剪强度

2.3 体应变规律

本次试验中剪切界面的截面积为定值,因此,测定其法向位移来反映剪切过程中试样的体积变化,即接触面剪切体变特性。

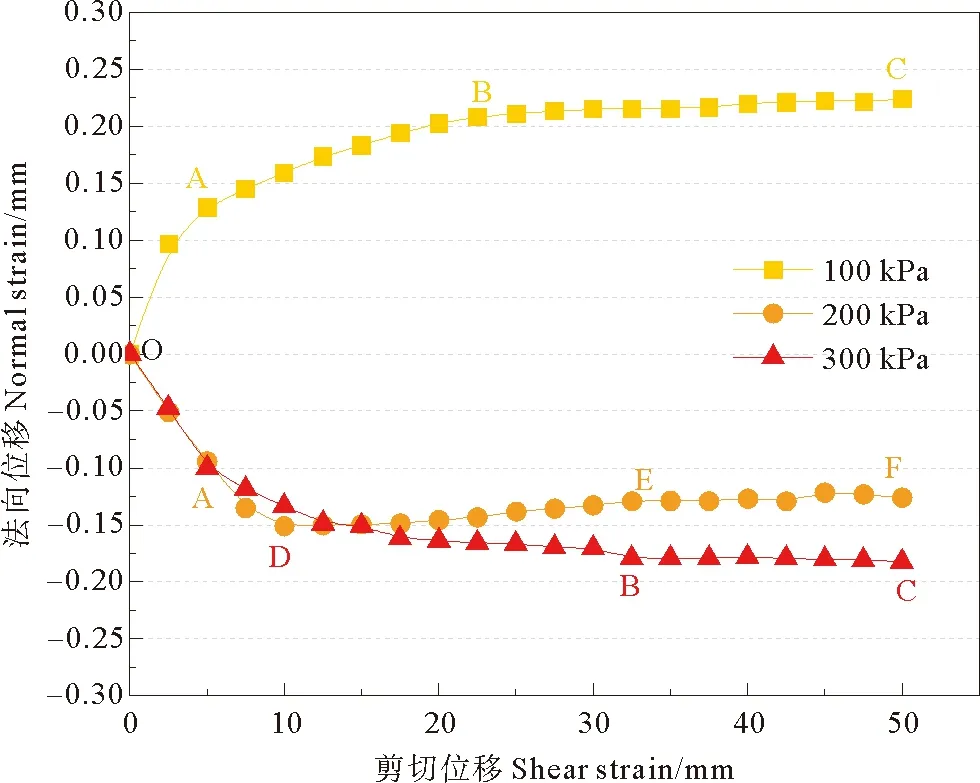

2.3.1 法向应力的影响 图10为粗糙度R=0.05,含水率ω=20%,法向应力分别为100,200,300 kPa作用下的界面法向位移-剪切位移曲线。可以看出,在钢板粗糙度和土体含水率保持不变的情况下,不同法向应力所呈现的界面体变规律不同,在低应力(100 kPa)条件下,界面表现出剪胀性,随着法向应力的增加,在中应力(200 kPa)条件下,界面体变呈现先剪缩后轻微剪胀总体减缩的规律,法向应力进一步增加,在高应力(300 kPa)条件下,界面表现出剪缩性。但不管其剪缩还是剪胀,法向位移-剪切位移曲线总是可以分为三个阶段:快速体变阶段(OA,OD)、慢速体变(AB)/体变变向阶段(DE)、体变平衡阶段(BC,EF)。分析其原因,在装土击实过程中,土体承受了部分的压实功,剪切过程中由于土粒错动位移,导致击实过程中累积的黏聚势能和摩擦势能释放,产生向上的作用力,法向应力较低时,此部分向上作用力与法向应力抵消压力差为正,从而表现出剪胀性;而法向应力较高时,此部分向上作用力与法向应力抵消压力差为负,土粒间隙被压缩,从而表现出剪缩性[34]。另外,在中应力(200 kPa)条件下出现先减缩后剪胀的原因可能是,先前被压缩空隙的土颗粒之间,随着剪切的进行产生了颗粒错动恢复了部分空隙,从而表现出体积先较小后增大的现象。

图10 不同法向应力条件下法向位移-剪切位移曲线

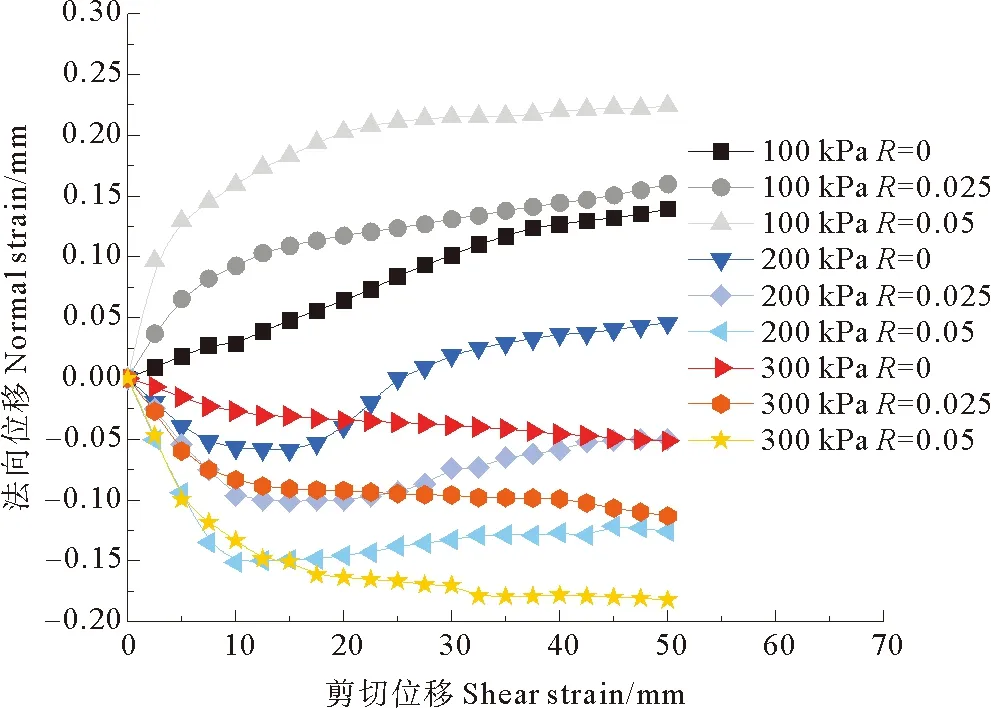

2.3.2 粗糙度的影响 图11为含水率ω=20%,法向应力分别在100,200,300 kPa作用下,在3个不同粗糙度R=0,0.025,0.05钢板上的界面剪切试验结果。从法向位移-剪切位移曲线可以看出,同一法向应力下,随着粗糙度的增加,界面体变越大。具体表现为在低应力剪胀阶段,粗糙度越大,剪胀量越大;在高应力阶段,粗糙度越大,减缩量越大。分析其原因,粗糙度的增加提升了土颗粒与界面的咬合程度,导致嵌入粗糙凹槽内土颗粒的增加,并增大了界面剪切带的厚度[35],从而引起体变的增大。

图11 不同粗糙度条件下法向位移-剪切位移曲线

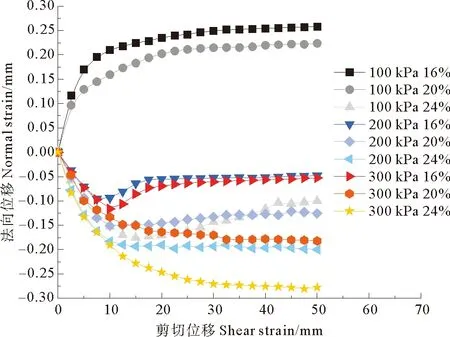

2.3.3 含水率的影响 图12为粗糙度R=0.05,法向应力分别在100,200,300 kPa作用下,使用三个含水率ω=16%,20%,24%土样的界面剪切结果。从法向位移-剪切位移曲线可以看出,在不同的法向应力下,较低含水率(16%)总是呈现一定的剪胀性,即使是在高应力(300 kPa)条件下,其法向位移-剪切位移曲线也呈现先减缩后剪胀的规律。出现这种现象的原因可能由填土方式导致,为了控制其填土的干密度,含水率较小的土样需要承受更大的击实功,因此击实后的土可能具有超固结性质[36-37]。与此同时,随着法向应力的增加,体变程度变化较小,说明在低含水率条件下,法向应力升高到一定程度,其对界面体变的影响程度减弱。这是因为法向应力越大,土体压缩越发密实,水敏性相对越弱,使得接触面上的力学特性受含水率的影响就相对减小。而较高含水率(24%)总是呈现出剪缩性,即便在低应力(100 kPa)条件下,分析其原因,可能由于该试样处于接近饱和状态或过饱和状态(Sr=95.2%),剪切过程中会有部分土体被挤出,从而导致剪缩性。另外,同一法向应力下,随着含水率的升高,其体变曲线初始斜率减小,这与上述剪应力-剪切位移曲线具有相同的规律性。

图12 不同含水率条件下法向位移-剪切位移曲线

3 结论

通过对粉土-钢界面大型剪切试验,系统的分析了不同法向应力、钢板粗糙度和含水率对界面抗剪强度和体变的影响,主要得到以下结论:

(1)剪应力-剪切位移曲线总是可以分为三个阶段:弹塑性快速增长阶段、塑性慢速增长/塑性软化阶段、近破坏平衡/残余摩擦阶段。最大剪应力随着法向应力的增大、钢板粗糙度的增加、含水率的减小而增大。

(2)钢板粗糙度对经剪切破坏后接触面的黏聚力影响显著,粗糙度越大,黏聚力和内摩擦角越大;而含水率主要影响内摩擦角,含水率越高,内摩擦角越小,其黏聚力随含水率的升高呈先升高后下降的趋势,在最优含水率附近达到峰值。

(3)法向位移-剪切位移曲线也可分为三个阶段:快速体变阶段、慢速体变/体变变向阶段、体变平衡阶段。法向应力越低,含水率越低,界面剪胀性越明显;随着法向应力和粗糙度的增加,界面剪缩趋势增加,体变量也随之增大。

(4)研究成果能为黄河三角洲地区工程设计及安全评价提供参考。