发动机盖外板全工序成形仿真及回弹补偿研究*

蒋磊 王龙 谢蛟龙 马培兵 何奇志 崔迎君

(1.东风本田汽车有限公司新车型中心;2.东风模具冲压技术有限公司模具分公司)

发动机盖外板是最重要的汽车覆盖件之一,对于强度、刚度、表面质量以及尺寸精度均有着较高的要求[1]。传统的冲压工艺设计主要依靠设计师个人经验[2],工艺稳健性较低[3],零件在成形过程中经常产生开裂、起皱、回弹大等质量缺陷,模具需要反复改修[4-7]。随着弹塑性力学和有限元迭代求解技术的高速发展,汽车覆盖件的成形过程逐渐变得可以准确预测,成形工艺设计效率和质量亦随之提高,从而降低了冲压模具开发成本[8-9]。对于发动机盖外板成形工艺的快速开发,近年来行业内进行了一系列的研究。文献[10]通过正交试验设计和二次多项式回归相结合的方法,优化了发动机盖外板拉延成形工艺参数,减少了试模次数。文献[11]通过成形过程动力学模拟分析,减小了发动机盖外板拉延成形过程中的冲击线和滑移线。文献[12]借助Dynaform软件对发动机盖外板拉延成形过程进行了数值模拟,得到与仿真分析相一致的试模结果。文献[13]通过对成形极限图和厚度分布图进行分析,得到发动机盖外板最优工艺参数组合,解决了发动机盖外板拉

延开裂、起皱以及成形不足等问题。上述研究表明,运用有限元迭代求解技术可以降低发动机盖成形缺陷风险,能够对试模和生产起到指导作用。本文研究了某车型发动机盖外板成形工艺,通过工艺设计和全工序成形数值模拟,预测了发动机盖外板潜在的成形缺陷,并提出了相应的优化仿真。在此基础上,进行了回弹分析,根据回弹分析结果对工艺数模进行了全型面补偿。最后进行试模试验,获得了良好的成形效果。

1 发动机盖外板成形仿真

1.1 材料参数

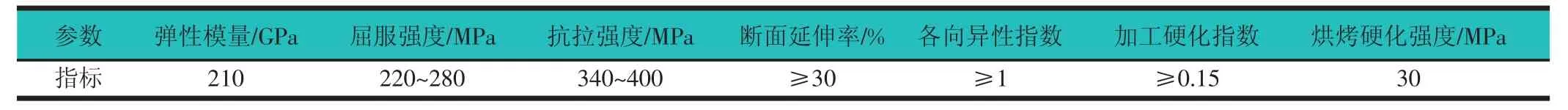

材料参数是汽车覆盖件的重要属性,同时也是保证成形仿真获得最贴近真实工况的首要条件。本文所研究的发动机盖外板选用的材料为JAC340H-45/45,料厚0.6 mm,等同于宝钢HC220BD+ZF,属于一种烘烤硬化钢。该材料在钢中保留了一定量的固溶碳、氮原子,同时添加磷、锰等强化元素来提高强度。加工成形后,经过一定温度的烘烤,在时效硬化的影响下,材料的屈服强度进一步提高,从而有效提高汽车覆盖件的抗凹性能。该材料的力学性能参数如表1所示。

表1 JAC340H-45/45材料力学性能参数

1.2 工艺分析

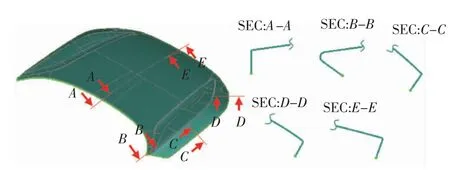

发动机盖外板几何模型如图1所示,整体尺寸为1633 mm×1130 mm×171 mm,产品呈左右对称式结构,由多个复杂的空间曲面构成,90%以上为A级外观曲面。整体曲率波动不大,成形深度相对较浅,在满足材料利用率目标的前提下,应尽量增大塑性变形量,以避免因变形不充分而造成制品刚性不足。两侧主棱线圆角半径及型面夹角均较小,滑移线控制难度较大,在工艺设计时必须充分考虑抑制棱线滑移的对策。从前风挡两侧拐角到前格栅3面均为负角法兰结构,需要运用斜楔机构予以侧翻边成形。

图1 发动机盖外板几何模型

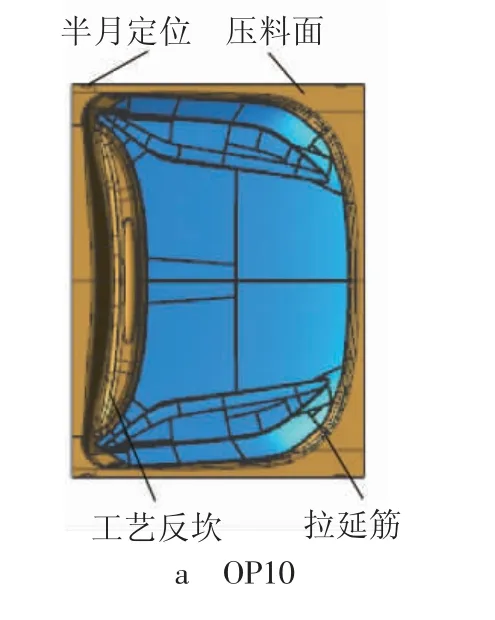

综合分析考虑,确定了发动机盖外板3工序的工艺方案,即拉延(OP10)、修边+侧修边(OP20)、翻边+侧翻边(OP30),如图2所示。

图2 发动机盖外板工艺方案

1.3 有限元模型构建

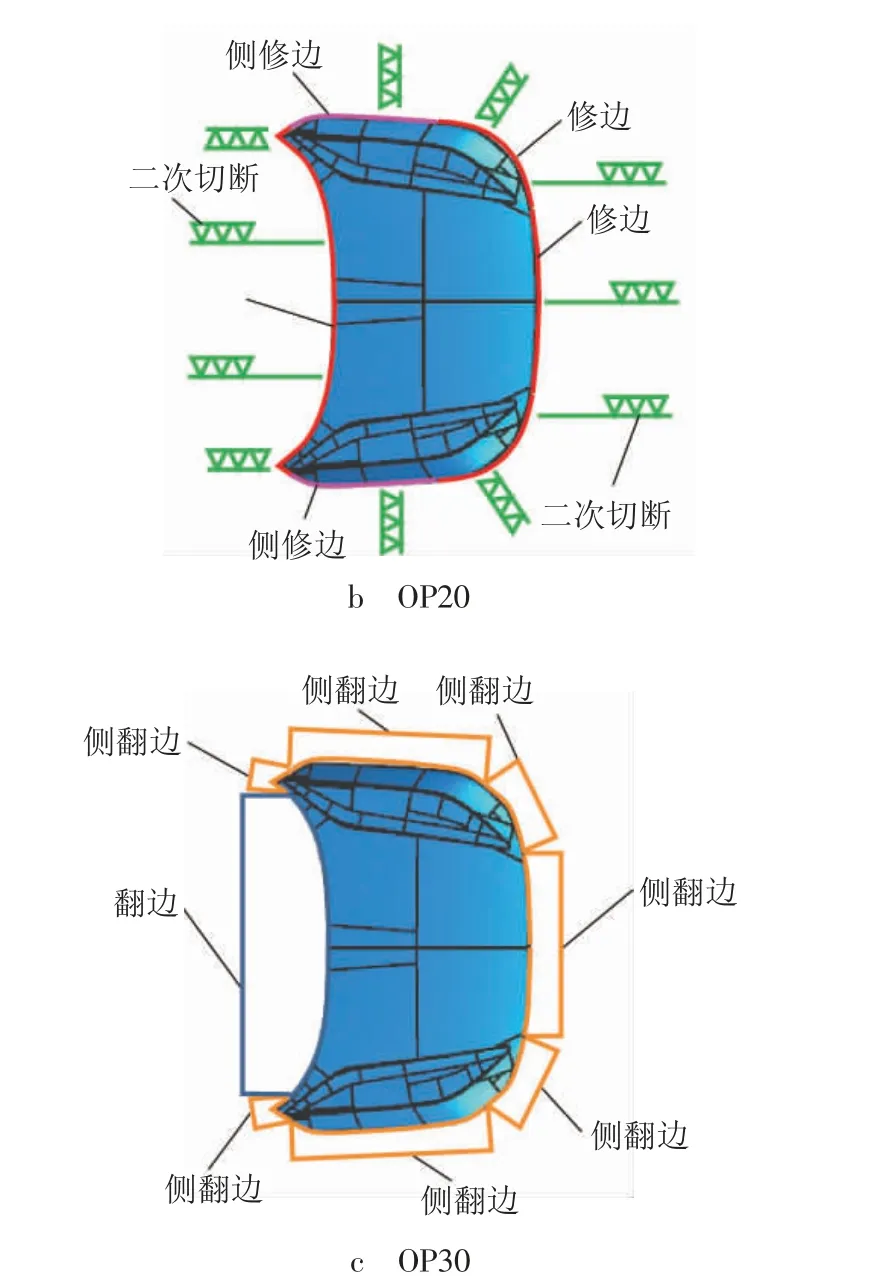

将发动机盖外板各工序工艺数模分别以IGS格式导出,并逐一导入AutoForm软件中,缝合公差设置为0.5 mm,网格公差设置为0.05 mm,最大单元边长设置为10 mm。仿真材料选择材料库中的HC220BD+ZF,板料尺寸为1755 mm×1310 mm。按照工艺方案依次设置拉延、修边、翻边各工序的工具体和工艺参数,各工序工具体有限元模型如图3所示。摩擦因数设置为0.15,压机滑块行程设置为900 mm,冲压速度设置为1500 mm/s,其他工艺参数如表2所示。

表2 发动机盖外板冲压工艺参数

图3 全工序有限元模型

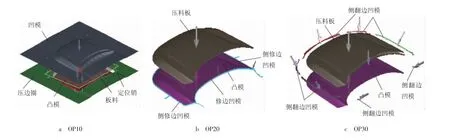

1.4 全工序成形仿真

工艺参数设置完成之后即可提交求解计算,得到如图4所示的全工序成形仿真结果。由图4a~4c可知,发动机盖外板各工序成形良好,塑性变形充分,无变形不足和过度减薄区域。图5d为拉延减薄率数值云图,零件各部位板厚减少率均在25%以内,板厚增加率均在5%以内,说明零件具有较好的成形裕度,无开裂、起皱风险。图4e、4f分别为拉延成形后的主应变和次应变,产品型面所有区域主应变均大于3%,次应变均大于0,说明零件获得了足够的刚性。图4g为滑移线分析结果,两侧主棱线无明显超出棱线圆角的滑移痕迹,说明主棱线发生滑移线的风险较小。图4h为拉延回弹前接触应力分析结果,当接触应力大于材料屈服强度的15%时,棱线区域将会发生滑移线或者明显凹陷。HC220BD+ZF最小屈服强度为220 MPa,因此,为保证棱线区域不发生滑移或者凹陷,接触应力必须小于33 MPa。由图4h可知,拉延回弹前,最大接触应力为29.82 MPa,满足33 MPa的上限基准,棱线区域基本不会发生滑移。图4i为矫直应变分析结果,最大矫直应变为0.007,根据经验可知,矫直应变在0.008时,棱线区域发生滑移和凹陷的可能性较低,因此可以判定发动机盖外板棱线区域出现滑移线缺陷的风险较小,可以达到A级表面外观质量要求。

图4 全工序成形仿真结果截图

1.5 回弹模拟

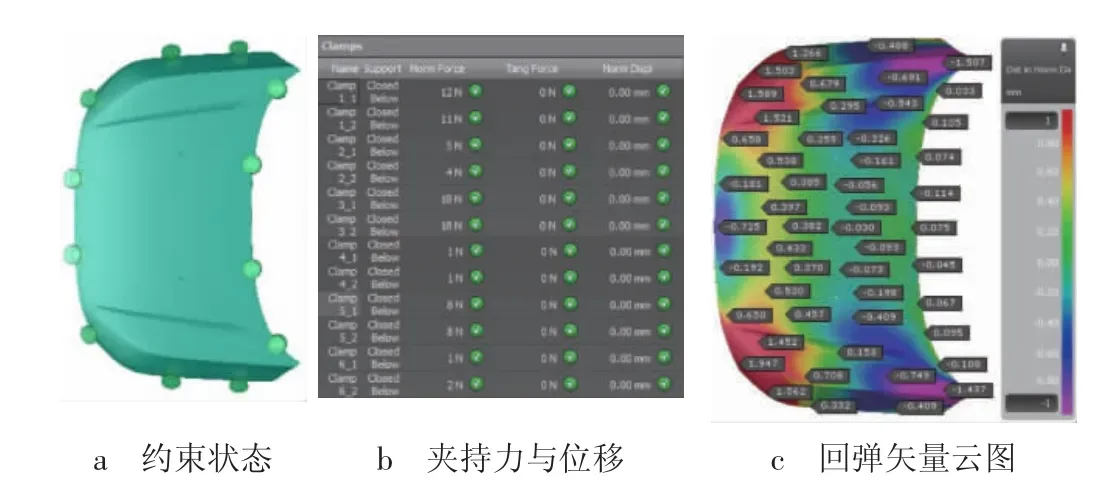

在完成全工序成形仿真确认无成形风险及工艺稳健后,即可进行回弹约束条件和参考体设置。约束条件与检具定位基准、夹持点保持一致,参考体选择产品面。提交求解计算后得到如图5所示的回弹模拟结果。由图5a、5b可知,发动机盖外板所受夹持力较小,所有夹头施加的夹持力均在30 N以内,且位移均为0,表明回弹约束稳定可靠。由图5c可知,发动机盖外板整体

图5 回弹模拟结果截图

回弹不大,50%以上区域回弹矢量在±0.5 mm以内,75%以上区域回弹矢量在±1.0 mm以内,仅在左、右前大灯配合部位和后风挡两侧部位存在较大的回弹。其中,最大正向回弹矢量为1.947 mm,最大负向回弹矢量为-1.507 mm,超出了发动机盖外板沿周轮廓匹配面±0.5 mm以及中间自由型面±1.0 mm的公差要求。因此,需要对发动机盖外板进行回弹补偿。

2 发动机盖外板回弹补偿

2.1 回弹补偿方法

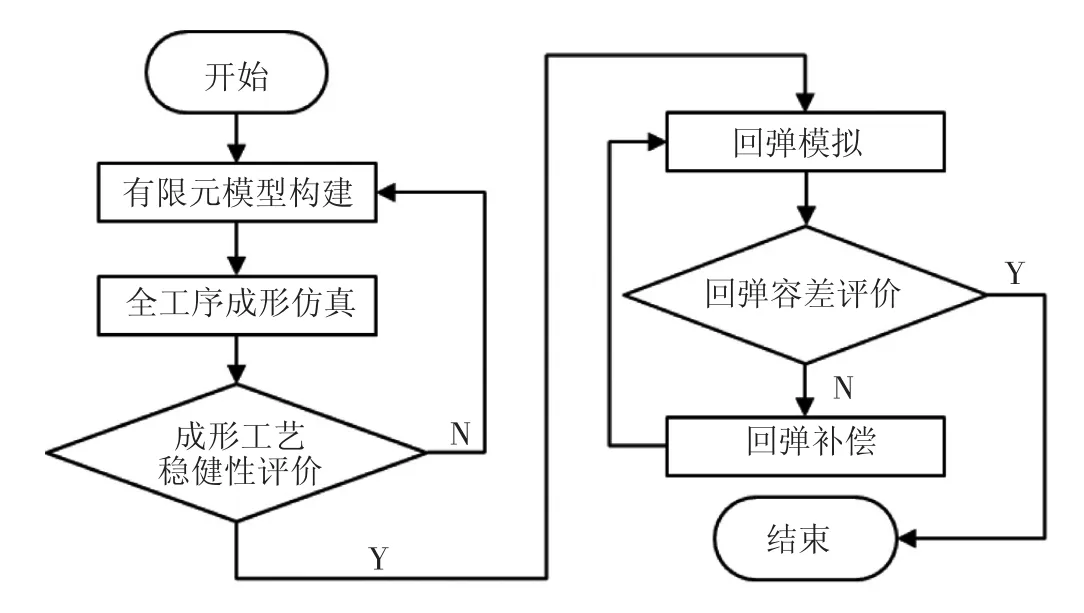

回弹补偿基本原理:将回弹所造成的形状偏差逆向施加至模具型面,即进行所谓的过成形,从而使过成形的制品在回弹后刚好满足尺寸公差要求。传统的回弹补偿方法以经验和试模为主,需要反复的调试和修模才能得到正确的模具型面补偿数据,回弹补偿过程极其耗时耗力,效率非常低下。随着计算机技术和有限元分析技术的高速发展,基于全工序成形仿真的迭代回弹补偿方法应运而生。该方法利用迭代计算替代人工试模,从而大幅削减模具制造成本和开发周期。迭代回弹补偿策略如图6所示。

图6 迭代回弹补偿策略

AutoForm回弹补偿模块(compensation)可基于回弹结果对模具型面进行迭代回弹补偿。常用的迭代方案有3种:方案1为全工序均基于最终工序回弹结果进行补偿,即所有工序的模具采用相同的回弹补偿型面;方案2为各工序分别基于各自回弹结果进行补偿,每一工序补偿后模具型面均不相同;方案3为仅对拉延序进行补偿,后工序模具型面与产品型面保持一致。一般而言,发动机盖外板的回弹主要集中于拉延和翻边工序,即成形类工序卸载后弹性变形回复导致回弹的产生,因此,不能采用方案3这种简单的补偿方式。采用方案2则会导致上一工序的制件与下一工序凸模型面发生干涉。综上所述,应采用方案1。

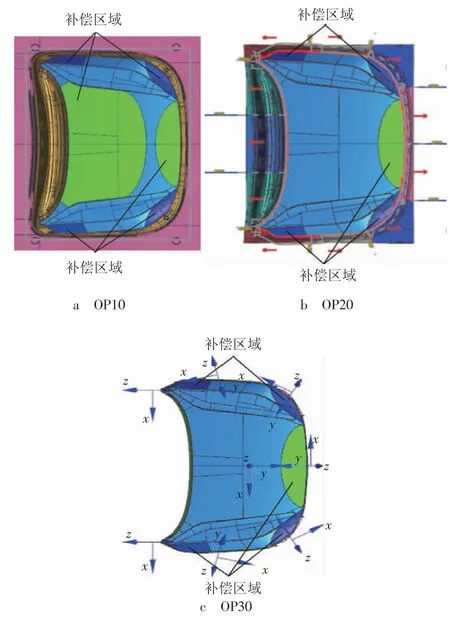

在回弹补偿模块修改操作界面(modify)中,利用最终工序回弹结果依次对OP10、OP20、OP30工具体进行固定区域、过渡区域和补偿区域定义,并通过计算自动获得新的工具体型面,然后启动新一轮的回弹模拟,之后在此轮回弹结果的基础上实施下一轮回弹补偿以及仿真分析,直至将发动机盖外板全型面回弹矢量控制在尺寸公差以内。当回弹矢量达到零件尺寸公差要求以后,即可将工序体型面以IGS格式导出,作为模具型面回弹补偿设计的参考依据。将最后一轮补偿的工具体型面导入CATIA软件,并在创成式曲面设计模块(generation surface design)中对模具型面进行曲面重构。之后,还需要对曲面光顺性和曲率连续性进行校核,以确保补偿后的模具型面(A面区域)达到G2及以上连续。最终回弹补偿且校核通过的全工序工艺模面如图7所示。

图7 最终回弹补偿后的全工序工艺模面

2.2 回弹补偿结果

运用最终回弹补偿后的全工序工艺模面进行成形仿真和回弹模拟结果如图8所示。由图8a可知,回弹补偿后发动机盖外板依旧获得了良好的成形性,无成形不充分以及开裂、起皱风险。由图8b可知,回弹补偿后发动机盖外板所有区域回弹矢量全部减小至±0.5 mm以内,符合零件轮廓匹配面和自由型面的尺寸公差要求,证明上述采用方案1的迭代回弹补偿策略有效可行。

图8 回弹补偿后的成形仿真和回弹模拟结果截图

3 试模验证

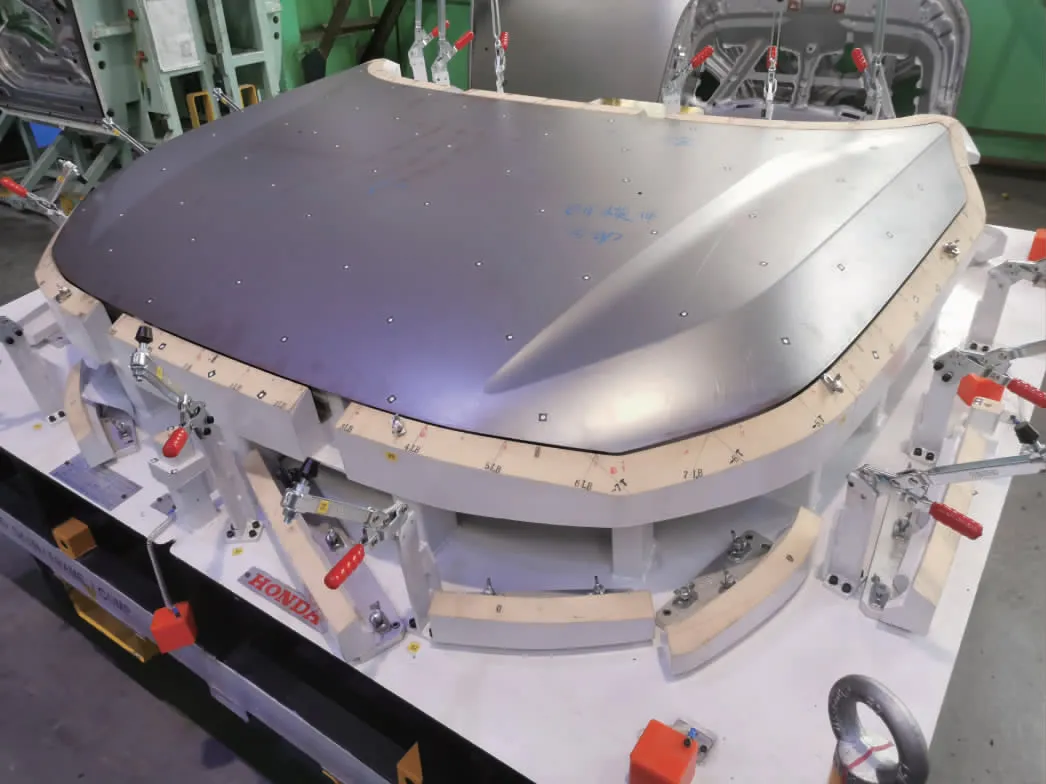

按照最终回弹补偿的全工序工艺模面进行发动机盖外板模具加工,并利用全工序成形工艺参数及仿真结果指导模具调试,得到的发动机盖外板成形充分,无开裂、起皱以及明显的外观面凹陷等缺陷,两侧主棱线亦未产生滑移线,满足了零件批量生产的需求。

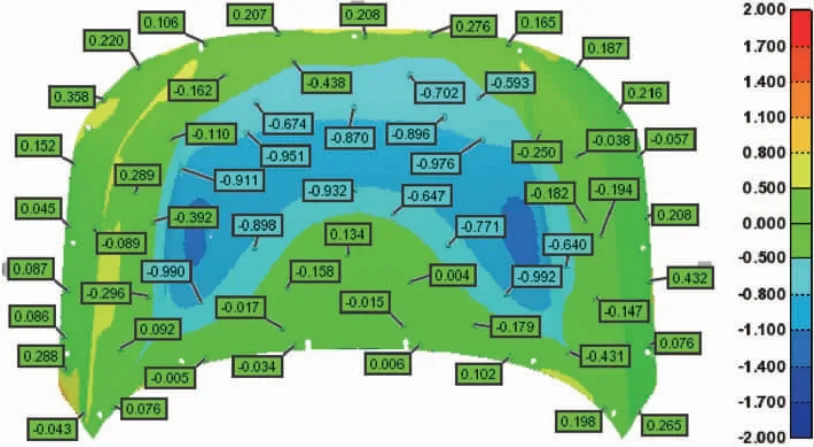

将发动机盖外板安装于检具之上,并利用蓝光扫描仪对零件进行全型面扫描,得到如图9所示的零件尺寸偏差数值云图。由图9可知,发动机盖外板沿周轮廓匹配面区域尺寸偏差均在±0.5 mm以内,中间自由型面区域尺寸偏差均在±1.0 mm以内,与最终补偿后的回弹模拟结果基本保持一致,达到了零件尺寸公差要求。

图9 发动机盖外板试模零件截图

4 结论

1)运用全工序成形仿真技术能够准确模拟发动机盖外板成形过程,预判了零件的成形质量,并能指导模具加工以及现场试模,提高了模具设计精度;2)采用全工序均基于最终工序回弹结果进行补偿的迭代回弹补偿方案,可以有效地对发动机盖外板全工序回弹进行精准补偿,实际试模吻合度高,解决了为降低回弹需要反复修模的问题,缩短了模具制造、调试周期;3)利用AutoForm自动补偿和CATIA曲面重构相结合的方法,促成了CAE与CAD软件功能的优势互补,实现了模具型面回弹补偿的快速精确建模,提升了发动机盖外板迭代回弹补偿的效率,对于同类零件的成形仿真与回弹补偿均有一定借鉴意义。