混合动力汽车整车控制器开发的研究与应用

何烈永 韩晶 任冰禹 葛帅帅 刘清昭 郭如强

(宁波市鄞州德来特技术有限公司)

混合动力汽车最重要的特点是能够在满足日益严格的排放标准和操纵灵活性要求的前提下显著提高汽车的燃油经济性[1]。由于整车控制器对过控制策略开发过程的重要性[2],国内外众多知名机构对整车控制器进行自主研发和装车应用。虽然国内外的整车控制器平台均做到了基于AUTOSAR标准的软硬件实现,但是由于国外控制器开发平台价格昂贵,部分国内控制器的规模化应用有待提高,同时半导体、集成电路、计算机、传感器及控制算法等技术与时俱进,基于此,文章开发了一款整车控制器,目前正处于定型生产阶段。

1 项目目标确定及系统组成

1.1 整车控制器总体设计开发目标

本项目的目标是设计和开发一款混合动力汽车整车控制器,满足国内生产需求,达到技术协议要求的精度、性能的工程目标。主要功能包括:应用层与底层软件集成、基于CCP协议在线标定、BootLoader下载等,如表1所示。

表1 混合动力汽车整车控制器开发主要功能及说明

1.2 整车控制器组成

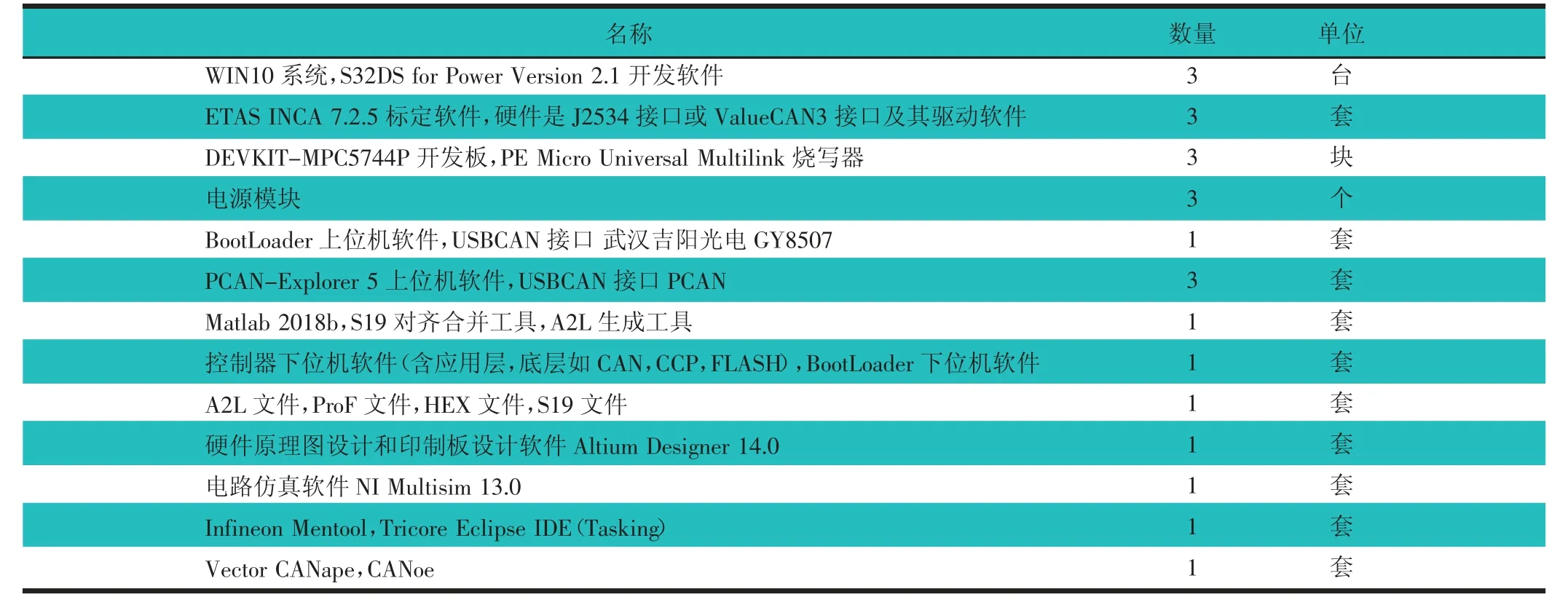

根据混合动力汽车整车控制器开发功能需求列出开发关键组成,如表2所示。

表2 整车控制器开发关键组成

该款整车控制器的硬件和软件实现适用于混合动力汽车整车控制器试验与小批量产。

1.3 硬件组成

控制器硬件印制板主要包括供电模块、微控制器MCU、仿真器接口、电连接器、IC、辅助元器件等。

常见的控制器信号类型有:PWM输出、高有效输出、低有效输出、高有效输入、低有效输入、电流型和电压型ADC输入、5 V输出、CAN/LIN总线等。

2 控制器软件组成、模型、工具链

2.1 软件组成

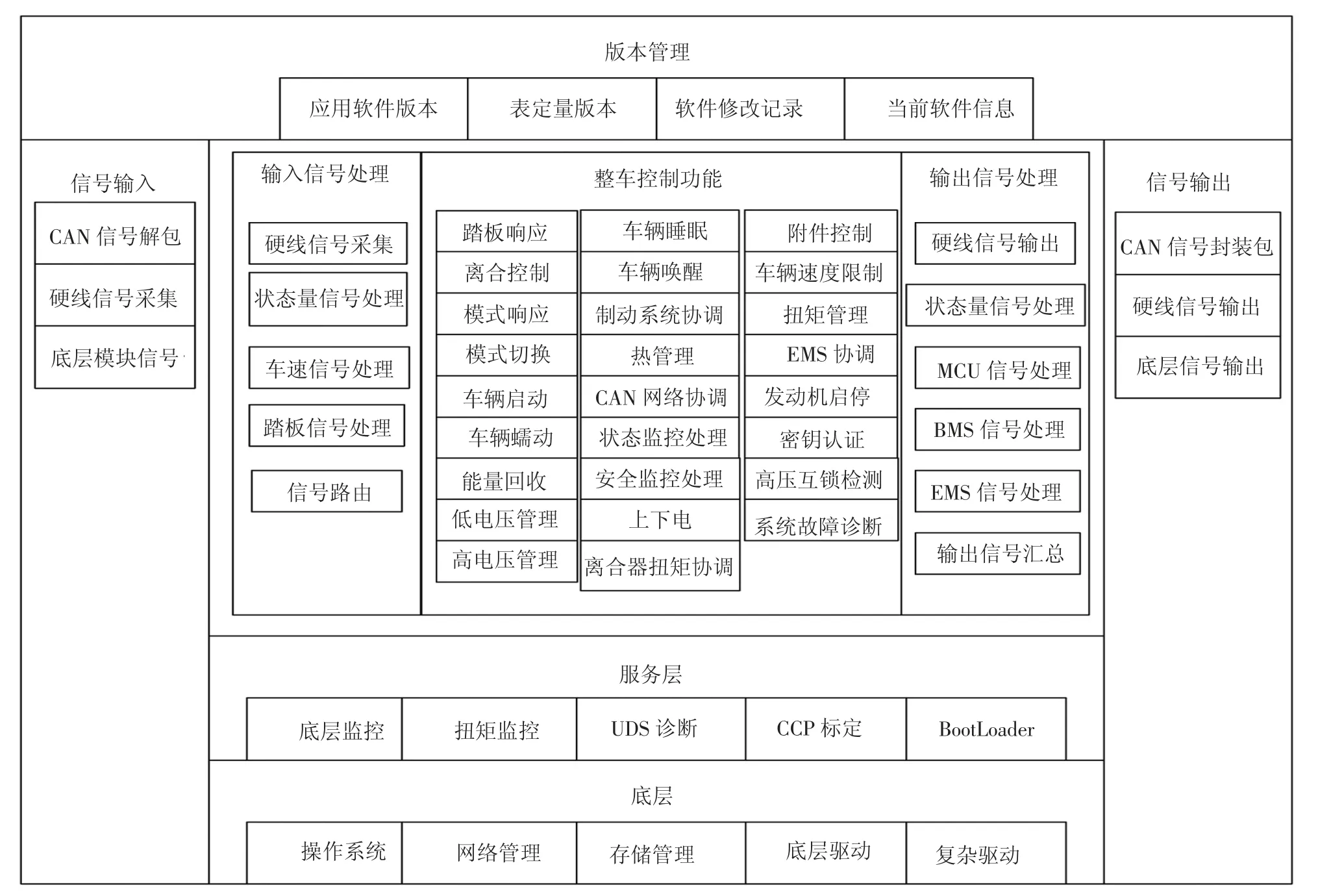

控制器软件主要由应用层软件、底层软件、标定软件、诊断软件、软件工具链等组成,软件框图如图1所示。

图1 混合动力汽车整车控制软件组成框图

2.2 控制策略仿真

混合动力汽车根据动力系统的结构分为串联构型(Series)、并 联 构 型(Parallel)、混 联 构 型(Combined,Series-Parallel,Power-split)[2]。按混合度分为微混、轻混、中混、强混、混合策略混动以及增程式混动。按外充电能力分为可外接充电式和不可外接充电式。按驱动电机在动力系统中的位置分为P0、P1、P2、P3、P4、PS及其组合。不同构型的混合动力系统各有其优缺点,其方案的选择取决于多种因素,例如:应用环境、驾驶工况、成本考虑等。

仿真工具最大用处就是提供一个标准化的被控对象模型、数据后处理等辅助功能。混合动力的控制策略通常基于Matlab/Simulink搭建,仿真工具与Simulink联合仿真。

动力电池自身温度高低和内部温度均匀性对其性能和寿命影响很大[3],锂电池最佳工作温度范围为25~40℃,混合动力汽车使用时环境温度的变化范围可达到30~60℃。整车动力学与热管理仿真软件Simcenter Amesim与Simulink联合仿真,版本为Amesim R2019/Matlab 2017a/VS2013,步骤如下:

1)调用VC编译器编译Amesim模型生成obj文件;

2)调用Matlab编译器生成S-funcion文件;

3)Simulink通过S-function调用Amesim模型实现联合仿真。

整车动力经济性仿真软件AVL Cruise与Simulink联合仿真,版本为AVL-CRUISE R2019/Matlab 2020a/VS2015。

文章开发的混合动力系统介绍如下[4]:

1)基本硬件构成:发动机、电池、电机、发电机、电机/发电机控制器、连接发动机和输出轴的离合器、4组齿轮减速器等动力总成核心部件。

2)部件控制:以发动机BSFC线为优化目标的整车控制策略;动力电池作为能量存储器、能量缓冲器、功率平衡器配合发动机工作点的调节。

3)驱动控制策略逻辑:控制系统首先获取加速踏板开度、驾驶模式以及车速等信息,然后根据Ped alMAP查询系统的需求扭矩/功率,接着以需求扭矩/功率为目标,根据部件的能力(主要指电池的放电能力、发动机的最大功率、BSFC等特性),在发动机和电池间实现功率的协调分配。

4)3种系统模式:

a.纯电动模式,电能消耗完全由电池提供,发动机、发电机均处于停机状态;

b.串联混合动力模式,离合器断开,发动机通过发电机驱动电机,电池辅助发动机平衡负载;

c.并联混合动力模式,离合器接合,发动机直接驱动车辆,电池辅助发动机平衡负载。

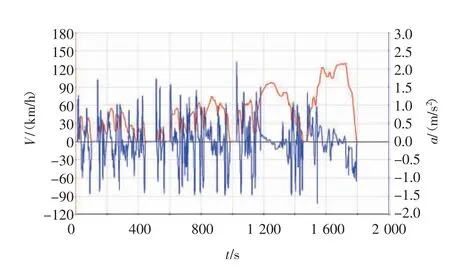

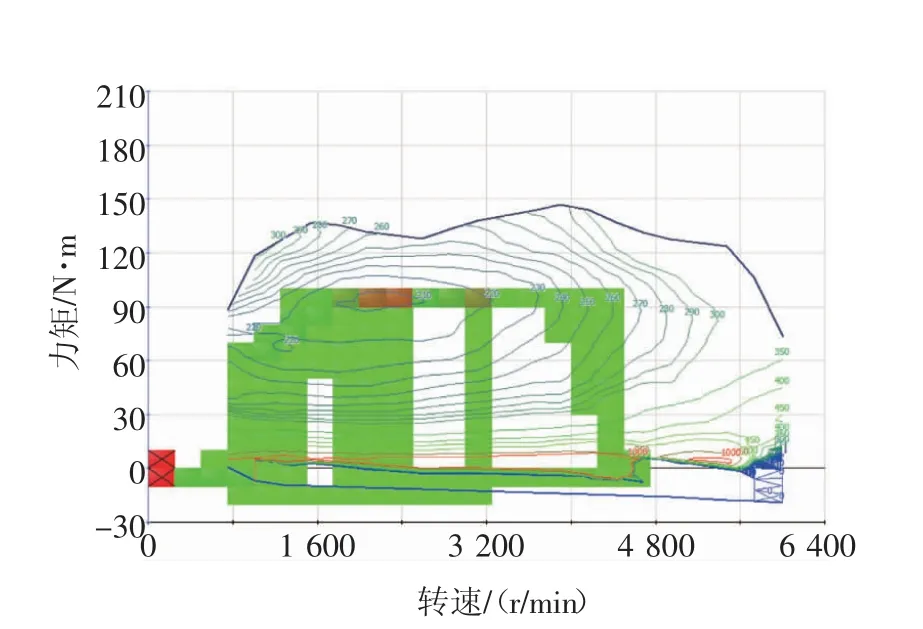

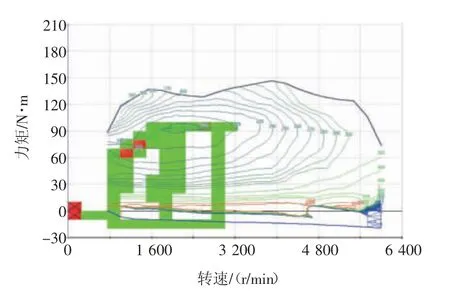

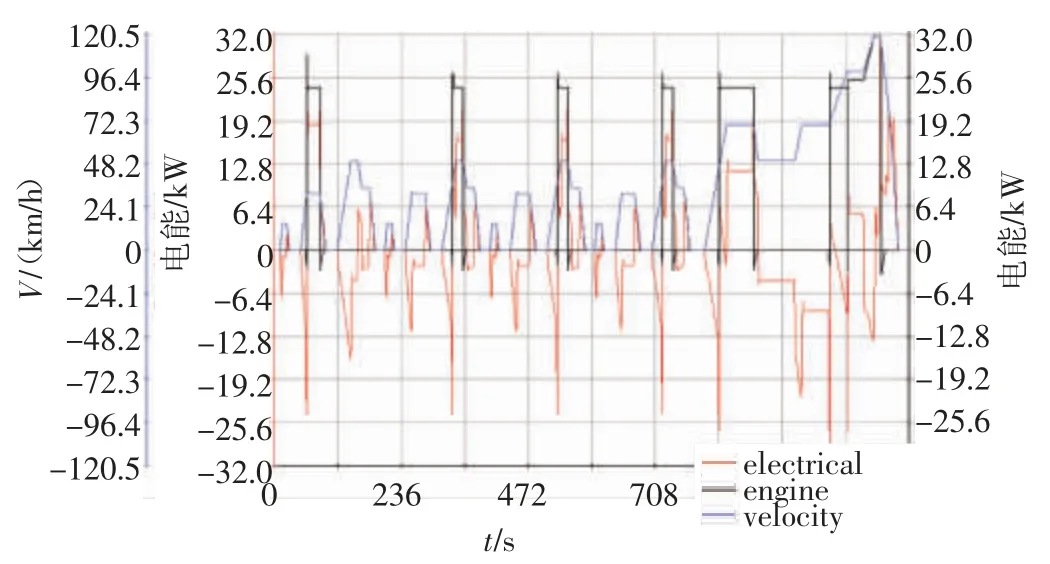

根据以上整车模型、仿真控制策略、计算任务工况[5-6],计算任务得到的WLTC工况运行结果如图2所示,WLTC工况发动机工作区间如图3所示,NEDC工况发动机工作区间如图4所示,NEDC工况运行结果如图5所示。

图2 WLTC工况运行结果

图3 WLTC工况发动机工作区间

图4 NEDC工况发动机工作区间

图5 NEDC工况运行结果

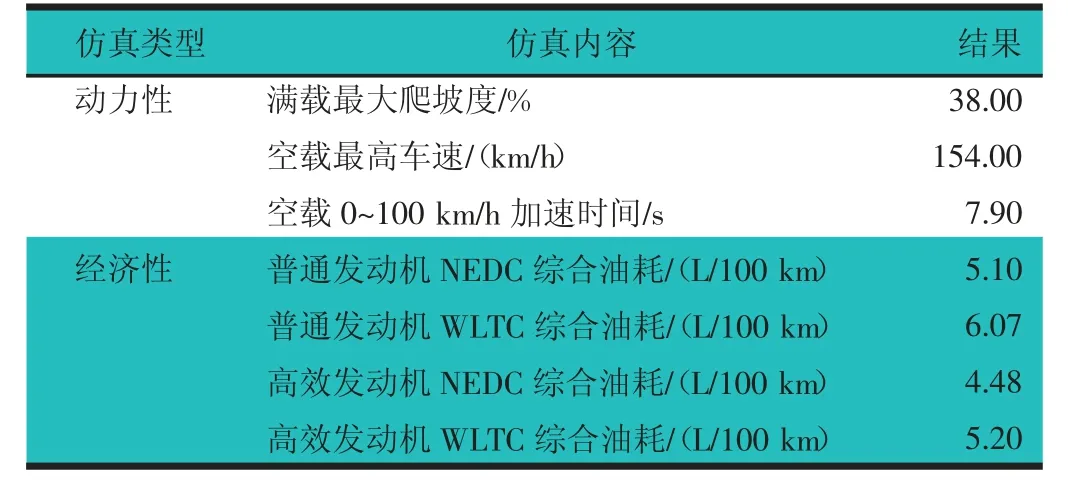

整车动力性经济性计算结果如表3所示。目前公告油耗采用NEDC油耗,WLTC油耗仅供参考。燃油版车型油耗6.4 L/100 km,故混动系统可降低油耗20%左右。采用高效发动机,油耗还可降低10%左右。NEDC工况下电池SOC波动不大,系统采用1.3 kW·h电池能够满足要求。

表3 整车动力性经济性计算结果

2.3 控制模型及应用层软件

在仿真用的基本控制策略基础上,满足工程应用[7]的控制模型还需要考虑整车控制需求、混合动力各个部件的特性和限值[8],CAN矩阵、高电压管理、附件管理、安全监控、故障诊断等。

混合动力整车控制软件架构设计,利用Matlab/Simulink/System Composer建立应用层软件架构模型Architecture Model,并利用Matlab/Simulink混合动力整车控制策略的应用层软件模型。

2.4 底层软件

底层软件开发环境中,包含adc、can、cpu、etimer、flash、gpio、lin、siu、spi、pit、pwm以及CCP通讯协议栈等驱动代码(分为.c和.h文件)。

2.5 BootLoader

基于CAN开发的BootLoader是一段引导程序,用于应用层软件的CAN烧写,实现不开盖烧写功能。可以采用CAN协议、UDS协议[9]或CCP协议实现Bootloader功能。BootLoader包括底层程序和上位机下载程序。首先烧写BootLoader程序,选择BootLoader工程的路径。其次,将生成的S19文件使用“S19文件对齐工具”对齐。然后,连接BootLoader烧写硬件(吉阳光电USB-CAN Adapter)至控制器的CAN0口,打开烧写上位机软件,然后选择加载对齐后的S19文件。最后,重启控制器,等待应用程序下载完成。

2.6 AUTOSAR

AUTOSAR(Automotive Open System Architecture),即汽车开放系统架构,是汽车控制器(ECU)标准软件架构。控制器软件基于AUTOSAR架构开发,软件分为基础软件及应用软件。

2.7 单元测试、系统测试

基于V流程开发过程中,单元测试、系统测试是开发的闭环验证环节。

测试目标:符合软件单元设计规范;软硬件接口定义;定义的功能;无非预期功能;鲁棒性。

测试方法:基于需求测试;接口测试;故障注入测试;模型代码背靠背测试。

测试用例编写:需求分析;等价类生成;边界值;错误推测;覆盖度。

2.8 功能安全

针对关注功能安全的用户,以ISO 26262:2018版为标准采用基于模型设计开发符合功能安全要求的软件,涵盖从需求管理、架构设计、单元设计与验证、集成验证与嵌入式软件测试等各阶段的主要活动、验证方法、基于模型设计平台的工具、以及软件开发过程中所采用工具的评级和鉴定方法。

2.9 软件集成

工程集成的目的是把底层软件和应用层软件集成起来,生成ECU软件。以MPC5744P为例,打开底层程序工程,将应用层模型生成的.c和.h文件分别放在工程的SCR和INCLUDE文件夹里。然后在S32DS里选择工程,右键选择Refresh刷新得到新的工程。

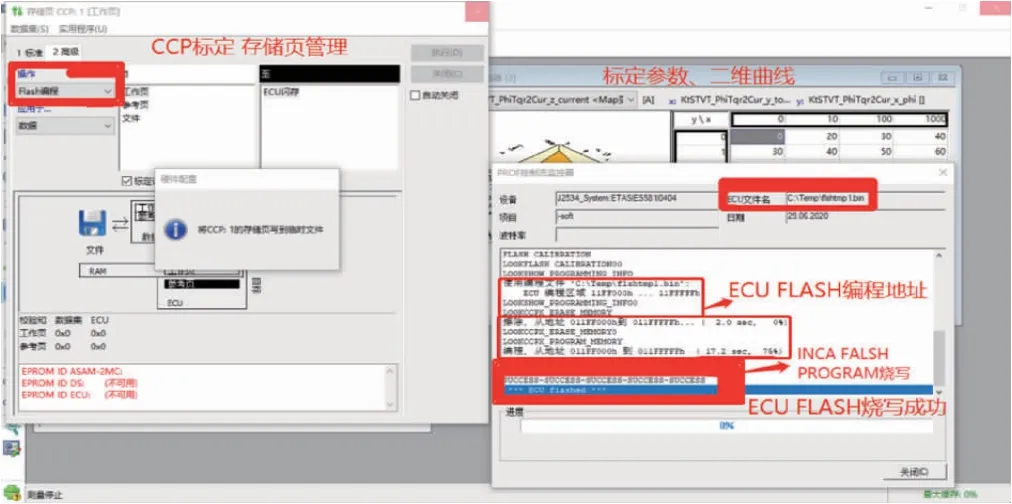

2.10 标定与测量

遵循CCP Version 2.1协议进行CAN标定,采用ETAS公司的INCA软件进行MPC5744P Flash的CCP标定开发[10-11]主要包含内容如下:

1)与ECU配套生成的A2L和HEX文件或S19文件;

2)用于FLASH编程的PROF文件(包含了.prm、.cnf、.ini以及.layout文件);

3)S19文件对齐工具、A2L处理工具、标定量处理工具。

A2L文件[12]中进行标定变量定义、测量变量定义。在存储页管理界面的选择上载,实现从ECU读数据。

INCA FLASH编程操作界面如图6所示,INCA PROF配置需要加载PROF控制文件,一次成功的FLASH烧写的提示如以下红圈所示,即选择FLASH编程后,ECU文件名自动加载,以及生成INCAFLASH编程控制文件PROF的烧写提示。

图6 ECU FLASH编程操作界面

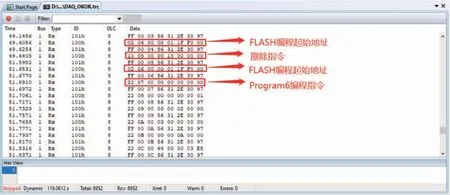

FLASH擦除、编程指令解析如图7所示:

图7 FLASH编程指令与CAN通讯数据解析界面

3 混合动力整车试验

混合动力汽车整车试验验证了控制策略、控制器软硬件的可行性,以及增加的部件(BSG、DCDC、BAT TERY、电子增压器、高电压互锁电路[13]、高电压自放电电路、短路熔断保护电路、绝缘监控电路[14]等)选型正确性。控制器检测、协调以上电路,使高电压处于正常工作状态,出现故障时控制器及时诊断、处理、显示。在整车试验过程中,通过多组工况的试验得到相应的数据。

3.1 整车试验

整车为一辆SUV,整车试验安装情况如图8所示。

图8 整车试验-电气系统(左)、发动机舱+电机与电气系统(中)、电子增压器的机械与电气安装(右)

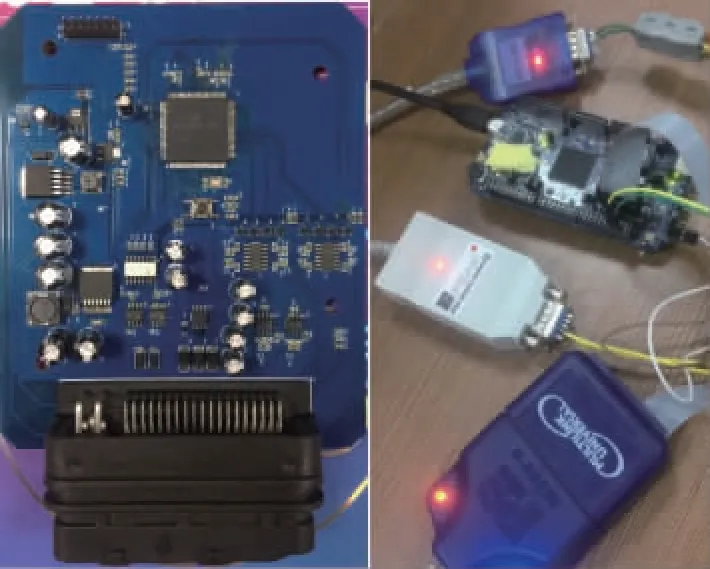

3.2 整车控制器与调试设备

整车控制器及其下载调试器、PCAN设备、INCA标定设备,即主芯片为MPC5744P和主芯片为TC1782控制器及其调试标定设备分别如图9、图10所示。

图9 主芯片MPC5744P控制器(左)与调试设备(右)

4 试验结果与数据分析

利用ETAS INCA和MDA通过CAN标定设备读取整车控制器的参数,得到加速踏板、燃油消耗量、发动机转速、电子增压器进气与排气的空气压力、节气门位置曲线,启动过程电子增压器试验曲线结果如图11所示。

5 结论

文章对混合动力汽车整车控制器进行仿真计算、软硬件设计和相关试验开发验证。并在混合动力整车上将自主研发的控制器进行试验,结果表明控制策略仿真建模、应用层软件和底层软件集成、标定软件以及BootLoader下载等功能均得以实现,参数计算算法合理,精度符合要求,界面直观操作方便。控制器符合面向工程化应用的研发和批量生产。