车顶绝缘子RTV涂层磨蚀规律及其对污闪电压的影响研究

魏 隆,景所立,范 超,冯钰钦,郭裕钧

(1.中车青岛四方机车车辆股份有限公司,青岛 266031; 2.西南交通大学电气工程学院,成都 611756)

引言

高速列车车顶绝缘子的污闪事故仍时有发生,影响列车的安全运行。为提高其表面憎水性,提升污闪电压,部分采用在绝缘子表面涂覆室温硫化硅橡胶(RTV)涂料[1]。但由于空气中的污秽颗粒和列车高速运行时扬起的尘土,列车在高速运行时与弥漫在空中的颗粒相对速度可达110m/s[2],同时,随着兰新线等铁路的开通,风沙地区空气中砂石不断冲击造成的应力疲劳使绝缘子表面易发生形变和破损[3-4]。且沙尘天气后常伴随降水天气,此时车顶高压设备往往没有时间采取防污闪措施[5]。大气中的污秽颗粒高速撞击绝缘子表面,会造成绝缘子表面涂料的磨蚀[6-8],严重时会使得表面涂层的脱落,绝缘性能下降,甚至会引发闪络事故[9-11],影响高速列车正常运行。因此,研究车顶绝缘子涂层磨蚀规律及其对污闪电压的影响具有重要意义。

造成高速列车绝缘子闪络的原因主要有3种:过电压、高速气流及污秽积累[12]。其中,高速气流及污秽积累与绝缘子有关[13-14],高速气流对绝缘子表面放电形态的影响受低气压、吹弧和边界层效应的影响[15],应对此情况的有效措施是使用复合绝缘子以此提升高速铁路污闪电压。而当污秽在绝缘子表面积累过多时,弱降雨天气下绝缘子表面的泄漏电流过大,严重时会造成闪络事故,此时为提高绝缘子表面憎水性及憎水迁移性,会在绝缘子表面喷涂RTV涂料[16]。

目前,对绝缘子表面涂料的分析还较为匮乏,主要集中在电力系统绝缘子领域,尚美洁等[17]研究发现,随着运行年限的增长,RTV涂料的附着力、憎水性不断下降;袁明仁等[18]研究了污秽盐灰密对防污闪涂料憎水迁移性的影响,发现灰密是影响憎水迁移性的主要因素;贾志东等[19]针对高温气候下RTV防污闪涂料的运行特性进行了分析,发现高温潮湿环境下RTV涂层的黏性不佳,无法长期有效运行。这些研究主要涉及涂料的物理性能研究,缺乏对涂料电气性能研究。

针对车顶绝缘子国内外学者已经展开了大量研究,刘学忠等[20]针对高速气流环境下绝缘子表面放电特征进行了研究,发现高速气流环境下的绝缘子放电主要受吹弧、低气压及边界层效应共同作用影响;韩勇[21]通过仿真与试验的方法研究了风沙环境下绝缘子表面冲蚀磨损特性及其对绝缘性能的影响,发现磨损对绝缘子闪络的影响主要为对闪络路径的影响;宋玮等[22]研究了雾霾环境下的车顶绝缘子的积污特性,发现绝缘子伞裙表面NSDD和ESDD与空气质量指数AQI成正比;文献[23]指出雾霾中污秽颗粒会在绝缘子表面滑移进而影响积污。这些研究所涉及的车顶绝缘子均为未喷涂RTV涂料的普通绝缘子,而随着RTV涂料在铁路系统的普及,车顶绝缘子涂层磨蚀规律及其对污闪电压的影响成为急需研究的问题。

1 磨蚀过程分析

1.1 冲蚀磨损过程分析

污秽颗粒对车顶绝缘子表面的磨蚀不是简单的机械撞击和摩擦,其机理十分复杂。通常将流体力学磨蚀分为摩擦型和和冲击型,当固体颗粒以较大角度冲击材料表面时,对材料壁面造成反复扫掠和压力波的推挤作用,使材料发生塑性形变。当壁面材料达到疲劳极限时,表面材料开始脱落并产生局部破坏造成壁面磨蚀;当固体颗粒冲击角度较小时,材料表面磨蚀主要由创和挫联合作用造成。高速列车运行于沙尘环境中时,空间沙尘颗粒和列车车顶绝缘子发生碰撞会对绝缘子表面产生磨损。同时,冲击速度的不同及颗粒物的大小也会对绝缘子磨蚀情况产生不同的影响。在污秽材料与绝缘子材料确定的情况下,污秽对绝缘子的冲蚀磨损主要由风速及污秽粒径决定。

1.2 控制方程

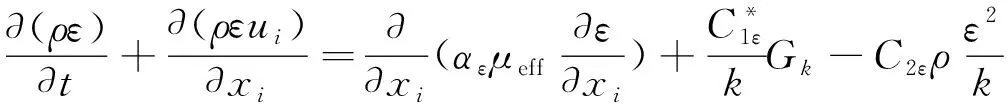

针对高速列车绝缘子的流体环境,存在以下流体运输方程

(1)

(2)

式中,μeff为有效黏性系数,μeff=μ+μt;αk、αε分别为湍动能和耗散率对应的普朗特常数倒数;Gk为平均速度引起的湍动能k的产生项;C1ε、C2ε为经验常数。

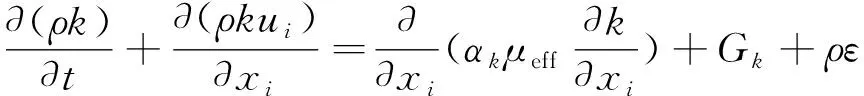

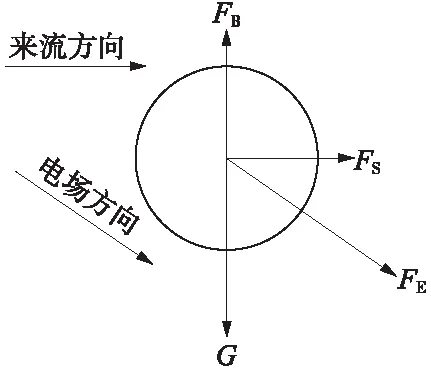

关于对污秽颗粒控制方程,首先对电场的中污秽颗粒做受力分析,如图1所示。

图1 颗粒受力分析

图1中,FS为相间曳力,即气流对污秽颗粒的作用力;FE为电场对污秽颗粒的作用力;G为污秽颗粒自身重力,FB为浮力,各种力共同作用决定污秽颗粒的运动轨迹,而污秽颗粒运动轨迹会影响颗粒与绝缘子的碰撞率。

根据上述受力分析,得到沙尘颗粒的作用力平衡方程为

(3)

式中,ρg为颗粒处空气密度;U为气流速度矢量;mp,dp,V,CD分别为颗粒的质量、直径、速度矢量和阻力系数;g为重力加速度。

2 颗粒对车顶绝缘子表面涂层磨蚀规律研究

为简化计算过程,降低仿真计算量,在保证结果准确性的基础上,结合实际工况环境,作出如下假设。

(1)颗粒的形状为球形,成分为CaSO4,密度为0.5 g/cm3,由于此密度远大于空气密度,因此忽略空气对污秽颗粒的浮力。

(2)与空气相比,颗粒的体积分数很小,可以忽略污秽颗粒对气流分布的影响。

(3)颗粒在电场环境下的感应电荷量即为其所能感应到的最大电荷量。

在遵循上述假设的基础上,改变颗粒粒径大小及气流速度,对绝缘子表面涂层在不同环境下的磨蚀情况进行仿真分析。

2.1 仿真参量设置

计算模型参照CR400AF型动车组车顶绝缘子构建,绝缘子整体呈塔状结构,如图2所示,

图2 CR400AF型动车组车顶绝缘子示意

在绝缘子周围构建底面半径0.5 m,高1 m的圆柱形流场区域,对模型进行网格划分,设置入口风速在20~100 m/s变化,在入口处设置粒子发生器,污秽粒子粒径在50~200 μm内随机生成,设置污秽颗粒与绝缘子表面碰撞后发生反弹,同时,在绝缘子表面设置5 mm厚涂层,进行仿真运算。

2.2 结果分析

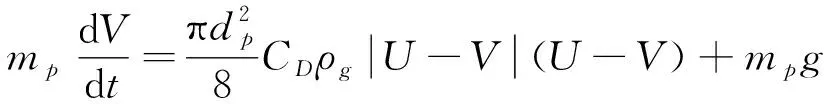

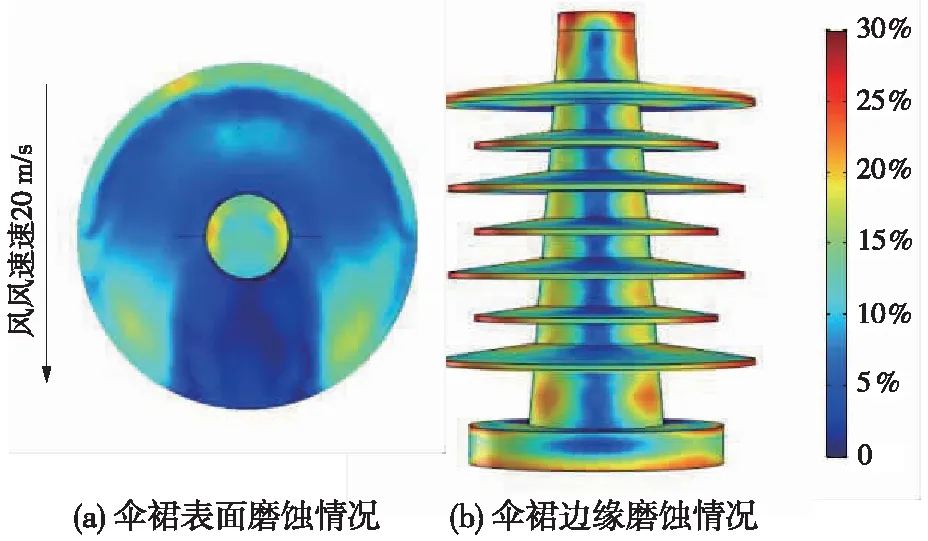

通过仿真试验,得到计算结果,如图3所示。为分析简单,将绝缘子分为4个区域,如图4所示,仿真结果以冲蚀率代表伞裙磨蚀情况,冲蚀率越大,磨蚀越严重。

图3 绝缘子表面磨蚀情况示意

图4 表面涡流速度分布及伞裙区域划分示意

通过对仿真结果分析可以看出,当风速为20 m/s时,侧风面区域磨蚀最严重,背风面磨蚀情况最轻,迎风面磨蚀情况介于两者之间;随着风速的增加,迎风面磨蚀情况加剧,磨蚀最严重的区域面积逐渐扩大,同时向背风面移动。造成这种情况的主要原因为涡流影响,当高速气流经过绝缘子区域时,由于伞裙及杆径的影响,气流在绝缘子表面会形成涡流区域,气流中裹挟的CaSO4颗粒受到涡流的影响与绝缘子表面接触,造成绝缘子表面磨蚀,风速越大,磨蚀程度越大。通过对比发现,磨蚀情况与涡流速度分布不完全重合,磨蚀最严重的区域稍滞后于涡流速度最大的区域,最主要的原因是风速较快使得污秽颗粒与绝缘子表面接触概率降低,当污秽颗粒通过涡流速度最快区域后,由于风速降低,使得颗粒与绝缘子表面接触概率增加,冲蚀磨损更为严重。

3 涂料磨蚀分布对车顶绝缘子闪络的影响

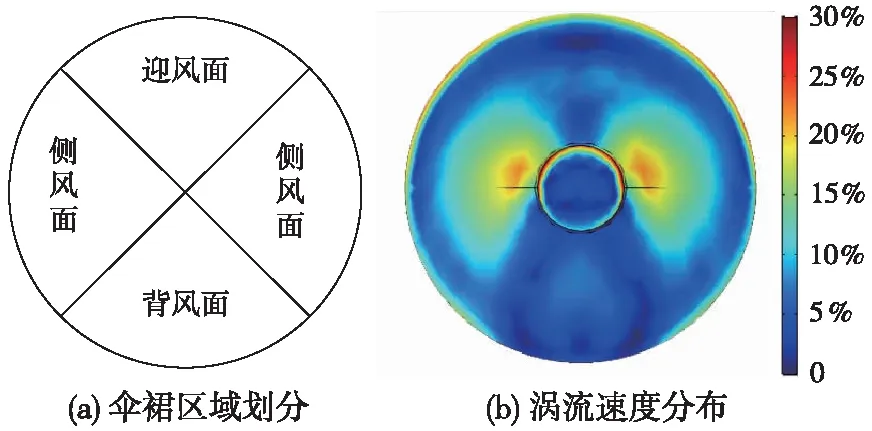

车顶绝缘子在高速气流环境中遭受污秽颗粒物碰撞后,表面涂层会发生多种情况的磨蚀破损,其磨蚀破损面积、程度与位置随着不同风速变化。为研究涂层破损对绝缘子污闪电压的影响,现根据仿真结果设置不同情况的人工破坏样本,包括以下内容。

(1)1 mm×20 mm损伤破坏:模拟低风速下伞裙边缘磨蚀。

(2)10 mm×40 mm损伤破坏:模拟高风速下伞裙边缘磨蚀。

(3)大面积扇形损伤破坏:模拟高风速下磨蚀区域面积扩大。

(4)小面积扇形破坏:模拟低风速下蚀损。

(5)大范围随机损伤破坏:模拟复杂外部环境蚀损,如沙尘暴等。

为控制变量,保证(3)~(5)中总破坏面积均占绝缘子伞裙面积的40%。对不同涂层破损状态的绝缘子进行闪络试验,探究涂层磨损对闪络的影响。人工破坏样本如图5所示。

图5 绝缘子表面涂层不同损伤情况试样

3.1 涂层磨损对闪络的影响

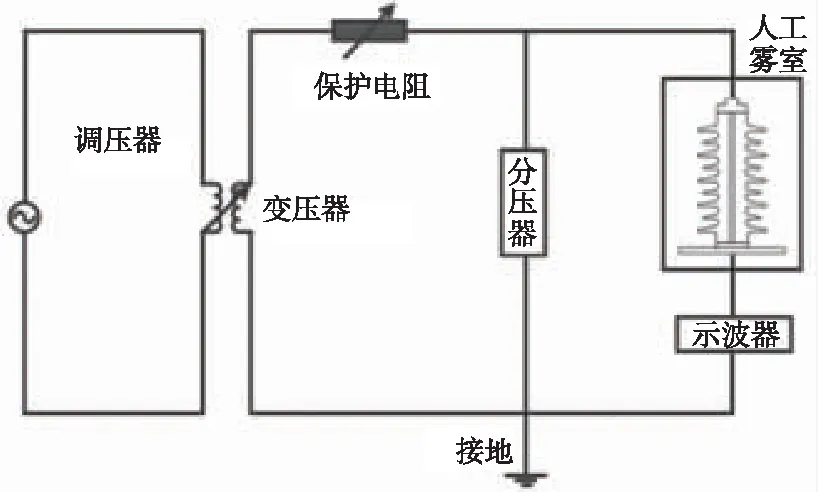

试验电路如图6所示,加压设备由调压器和变压器组成,其中,变压器的变比为1∶450,输出电压100 kV,额定功率150 kVA。试验电压通过GF-100 kV交流高压阻容分压器测量获得,分压比为1∶1 000。试验时环境湿度60%,温度25 ℃,所用加压方式为均匀升压法,每组试验进行5次,试验结果为5组试验的平均值。

图6 闪络试验电路示意

首先,对未发生破损的全新绝缘子以及表面无涂层的普通绝缘子进行了污秽闪络试验,绝缘子涂污采用TB/T 3077—2017《机车车辆车顶绝缘子》和DL/T 859—2015《高压交流系统用复合绝缘子人工污秽试验》所述定量涂刷法。污秽为氯化钠与硅藻土的混合污秽,等值盐密为0.4 mg/cm2,灰密为2.0 mg/cm2,试验测得未破损绝缘子的污闪电压为47.3 kV。而表面无涂层的绝缘子污闪电压为37.6 kV。可以看出,涂覆绝缘涂层可以有效提高绝缘子的污闪电压。

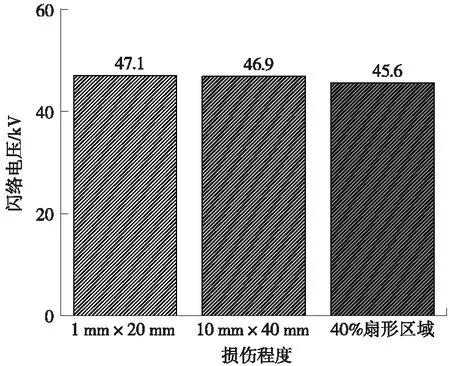

对涂层不同破损面积的绝缘子进行闪络试验,试验结果如图7所示。

图7 不同破损面积下绝缘子污闪电压

由图7可以看出,随着破损面积的增加,绝缘子的污闪电压略有降低,损伤面积分别为1 mm×20 mm、10 mm×40 mm及40%扇形区域时,污闪电压分别为47.1,46.9,45.6 kV,涂层无破损,污闪电压下降幅度不大。

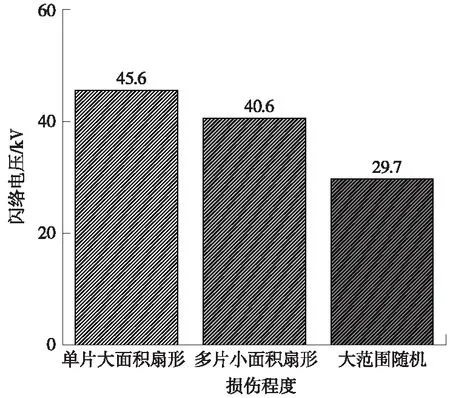

为研究涂层相同破损面积、不同破损区域对污闪电压的影响,对绝缘子表面涂层进行单片大面积扇形破坏、多面扇形小范围破坏以及大范围随机破坏,对破坏后的绝缘子分别按上述试验步骤进行闪络试验,所得污闪电压如图8所示。

图8 不同破损分布情况下绝缘子污闪电压

由图8中可以看出,在涂层破损区域面积相同的情况下,破损区域分布越分散,污闪电压越低;当仅有单片大面积扇形区域涂层被破坏时,绝缘子污闪电压为45.6 kV;当有多个小面积扇形区域涂层被破坏时,绝缘子污闪电压为40.6 kV;当大范围随机破坏涂层后,绝缘子污闪电压降为29.7 kV。当涂层破损区域分布无规律时,污闪电压会出现大幅度下降,甚至会使污闪电压低于未涂覆绝缘子的污闪电压。

3.2 结果分析

通过对未涂覆涂层的绝缘子和有涂层的绝缘子开展污秽闪络试验可以看出,在涂层未损坏情况下,涂层可以提高绝缘子的污闪电压。这主要是因为涂层具有更好的疏水性,污秽受潮后由于其憎水迁移性使得表面电阻率大于无涂层绝缘子表面的电阻率,因此,相同条件下涂层表面发生污闪电压更高。

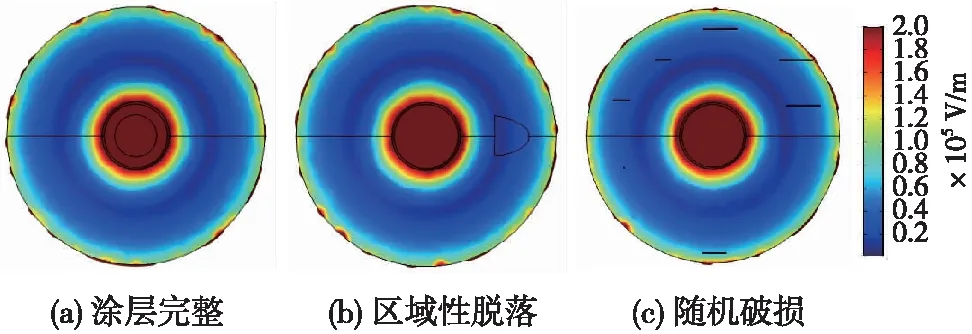

当涂层发生破损时,涂层破损处的毛刺会使得绝缘子表面电场发生畸变,有利于电弧的发展,使得绝缘子污闪电压下降。当涂层破损面积较小时,整体表面电阻率下降不多,此时破损对于污闪电压的影响不大;随着破损面积的增加,当破损部位较为均匀,绝缘子表面无明显电场畸变,污闪电压下降不多;当破损区域面积相同但分布不规则时,绝缘子表面电场畸变加剧,使得闪络更易发生。为探明涂层破损对表面电场分布的影响,利用有限元软件对绝缘子进行电场分析,如图9所示。

图9 不同涂层状态下绝缘子表面电场分布

由图9可以看出,当涂层完整时,绝缘子表面平均电场强度为2.8 kV/m,且分布均匀;当涂层发生区域性完整脱落时,随机破损区域面积的增加,表面平均电场强度上升,但此时表面电场分布依旧相对均匀;当涂层脱落区域面积一定时,随着破损区域的随机分布,绝缘子表面平均电场强度增加至4.2 kV/m,同时电场分布整体相对均匀,但破损区域电场畸变增强。

由仿真结果可以看出,当涂层发生大面积多区域随机破损时,绝缘子表面破损导致电场畸变增强,这种电场畸变会使得绝缘子绝缘性能大幅下降,使得绝缘子更加容易发生闪络。

4 结论

通过有限元仿真分析车顶绝缘子RTV涂层被气流中污秽颗粒冲蚀损伤的规律,并根据磨蚀规律进行对应涂层人工破坏试验,测试对比涂层蚀损后绝缘子的耐污闪性能,得出如下结论。

(1)由于涡流的影响,车顶绝缘子涂层磨蚀最为严重的区域出现在侧风面,同时磨蚀最为严重区域稍微滞后于涡流速度最大的区域。

(2)涂层涂覆可以有效提高绝缘子表面污闪电压,但随着涂层的损坏,绝缘子表面污闪电压下降,破损严重时,其污闪电压甚至会低于未涂覆绝缘子的表面污闪电压。

(3)随着涂层损伤面积的增大,污闪电压下降幅度不大;当涂层发生破损时,破损区域分布越分散,污闪电压越低,破损区域由大面积扇形区域变成大范围随机破损时,污闪电压由45.6 kV下降至29.7 kV,此时涂层的使用反而会降低车顶绝缘子的绝缘性能。

(4)运行于重污区或者沙尘地区的高速列车车顶绝缘子可考虑不涂覆防污涂料,或者应当定期检查涂料磨蚀情况,对涂料进行补齐或更换绝缘子。