热管换热器装置的研究与应用

高春梅,周 阳

(中国乐凯集团有限公司 河北 保定 071054)

1 引言

光学薄膜生产的必备工序是流延成型[1],光学薄膜成型过程中在机体内通入设定温度的热风对薄膜烘干,回风携带挥发的气体进入冷凝装置进行冷凝,并经蒸汽进行二次加热循环送回至机体。回风中含有较高的热量,经冷凝装置降温冷凝,又进行蒸汽二次加热造成了热量的浪费,回风是一种优质的余热资源,具备薄膜成型的余热回收的高温、风量大的特点。以TAC光学薄膜生产线为例,回风温度40 ℃,风量1 600~1 700 m³/h,是重要的次生热能资源。

利用热管进行余热回收的换热装置,与一般的换热装置比较,有换热效率高的优势。占用设备空间也有较明显的优势,仅是一般换热装置的1/3。本文重点讨论热管余热回收装置在光学薄膜生产中的应用,利用热管将光学薄膜机体回风中的余热回收,并通过热管余热回收装置经冷凝装置后的回风,提升回风温度,降低利用蒸汽进行二次加热回风带来的热量浪费,减少蒸汽消耗。

2 热管换热器概述

2.1 热管换热器结构

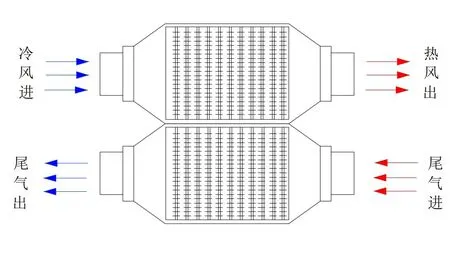

热管换热器装置主要由设备外壳、热管元件及低温、高温气体进出装置连接口组成。设备外壳主要为钢结构,下半部为高温气体通道,上半部为低温气体通道,中间用管板进行分隔,见图1。

图1 热管换热器结构Fig1 Heat pipe heat exchanger structure

2.2 超导热管的工作原理

超导热管是热管换热器装置的主要热传导元件,超导热管的换热效率很高,这是任何一种普通热交换器无法达到的,其工作原理见图2。

图2 超导热管换热原理图Fig2 Superconducting tube heat transfer principle diagram

上半部通过低温气体,下半部通过高温气体,中间有隔板分开实现气体分割,互不干扰。高温气体由下半部通向热管换热器,由左边通道通向热管换热器蒸发段,高温气体通过热管时,热管内的介质将热量传导到热管的上半部,热管下部的介质吸热,高温气体经过热管后温度下降。低温气体通过热管的上半部,介质放热将低温气体加热,使低温气体温度升高。

根据设计选择适量的超导热管,组成热管换热器装置,安装排风口和进风口,将回风中的热量吸收,并通过传热介质将热量高速传导至热管换热器上部,回风高温气体温度降低;降低温度后的回风通过热管换热器上部,将传热介质中的热量吸收进行预热,再经过空调进一步升温到合适的温湿度送到空间,利用超导热管换热原理,可将通过超导热管的高温回风气体进行余热回收,降低能源消耗,实现节能减耗[2]。

3 热管换热器在TAC光学薄膜生产线中的应用

3.1 TAC光学薄膜生产线机体干燥现状

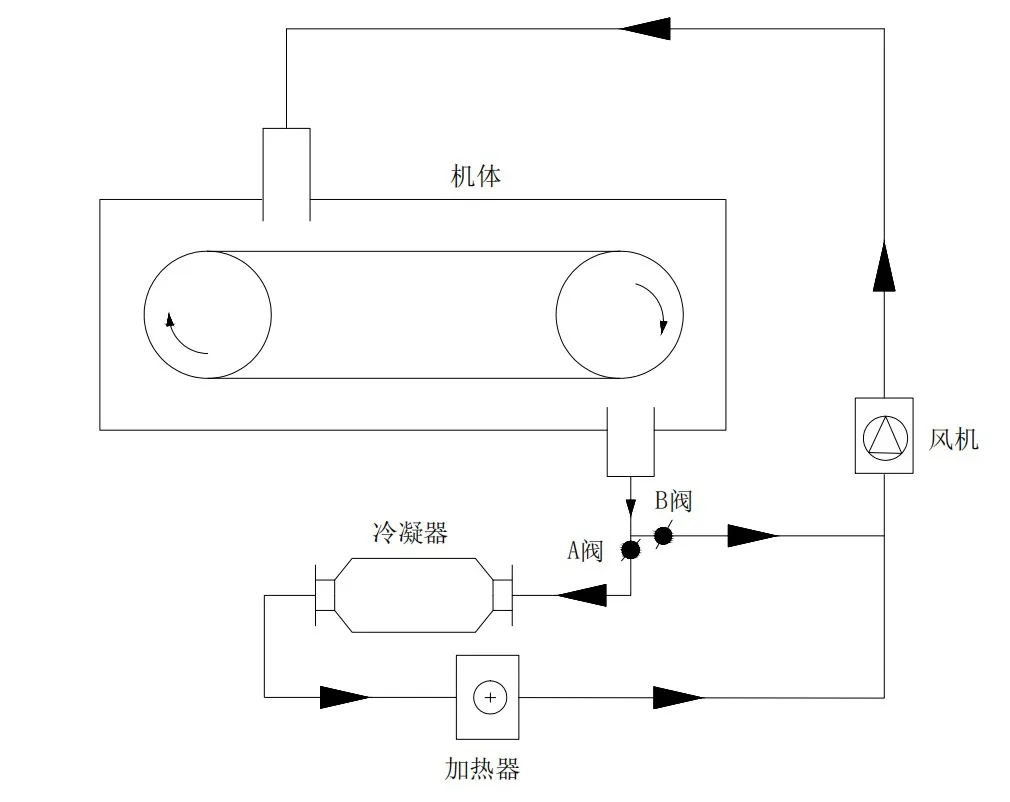

5#生产线机体干燥利用风机送风至机体,通过调节A、B阀,部分循环至机体内,部分回风(温度40℃)进入冷凝器(冷媒-28℃盐水)进行溶剂回收,风温由40℃降至0℃。然后经过加热器(介质为蒸汽)将风温加热至100℃,由风机送入机体内,从而形成机体循环干燥系统。5#生产线机体循环干燥示意图,见图3。

图3 机体循环干燥示意图Fig3 Schematic diagram of circulation drying

流延回风由40℃降低至0℃的余热未得到有效利用,并经二次加热将回风由0℃加热至100℃,造成部分能源二次浪费。

3.2 TAC光学薄膜生产线机体干燥优化

选择合适的热管换热器,利用超导热管换热器可将回风出口温度由0℃提高至15℃,再经加热将风温提升至100℃,送回流延机。

在TAC光学薄膜生产线流延风管上加装一台热管换热器装置,流延排风先经预冷预热装置的预冷段进行余热回收后,风温降低,再进入冷凝器进行溶剂回收,通过风机进入热管换热器装置的加热段进行一次加热,后经加热器进行二次加热到流延干燥,形成循环干燥系统[3]。

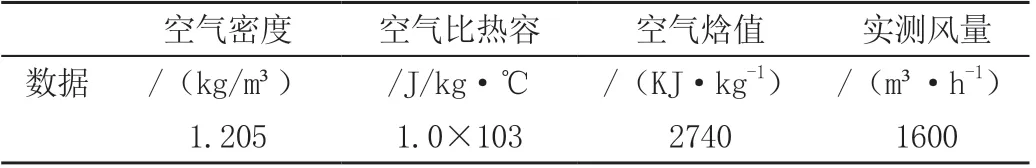

为确定热管换热器的尺寸、排管数量等各项技术参数,确定输入条件,热管换热器换热效率>60%,各项换热器选型工艺技术参数见表1。

表1 换热器选型工艺技术参数Table 1 Technical parameters of heat exchanger selection process

现将风机出口设定为1点,加热器出口设定为2点,由理想气体状态方程PV=NRT[4],可推出P1V1/T1=P2V2/T2,进而推出:V1/V2=T1P2/T2P1。在TAC光学薄膜生产线机体的循环风系统中,P、N可忽略不计,即:V1/V2=T1/T2

T1=(273+0)=273,T2=(273+100)=373,带入V1/V2=T1/T2中,即:1400/V2=273/373,得出:V2=1913 m3/h,以此类推得出以上各点风量。

增加热管换热器后,TAC光学薄膜生产线机体循环干燥示意图,见图4。

图4 安装热管后循环干燥示意图Fig4 Schematic diagram of circulating drying after installing heat pipe

4 节能效益

4.1 换热量计算

热侧换热量计算基础数据见表2。

表2 换热量计算基础数据Table 2 Basic data of heat transfer calculation

Q=空气质量×空气比热容×温差=1 600×1.205×1.0×20/3 600=10.7 KJ/s

换热系数取0.85,

冷侧节约的热量为:10.7×0.85=9.1 KJ/s

4.2 节能成本

能源单价按以下计算:

蒸汽单价:236元/t;-28℃冷盐水:196元/J

节约的蒸汽热量费用:

蒸汽量:9.1×3 600×24×270/2 740=77t

蒸汽热量费用:77×236元/t=1.8万元

节约的盐水冷量费用:

10.7×103×3 600×24×270/109×196×0.5=2.4万元

节约的总能源费用:1.8+2.4=4.2万元/年

通过增加热管换热器,热管换热器热侧出后风温由0 ℃提升至15 ℃,热侧效率实现63%,冷侧效率实现65%,减少蒸汽消耗,降低-28 ℃冷盐水冷量消耗,每年节约4万元。

5 结语

将热管换热器余热回收技术应用于5#生产线光学薄膜生产中,利用超导热管换热器高换热效率的优点,将生产线机体回风中的余热回收,减少蒸汽二次加热带来的能源浪费,达到了节能减排目的。