减压阀球形节流孔板降噪效果的数值研究

陈珉芮,金志江,钱锦远

(浙江大学 能源工程学院化工机械研究所,浙江 杭州 310027)

引言

蒸汽作为一种重要的介质,广泛应用于多种领域。在工业生产中,减压阀常用作调节蒸汽压力。由于减压阀的节流作用,蒸汽流经减压阀时压力降低,湍动程度增加,易引发剧烈的气动噪声。根据人耳的特点,当噪声高于100 dB时,人体会感到不适[1],长期处于巨大的噪声中,操作人员身心都将受到损害[2],不但影响工作效率还会增加工作的安全风险。

对于阀门气动噪声及降噪方法,许多研究人员进行了大量研究,其中数值模拟是一种成本低、效率高的研究方法,运用较多的有雷诺时均算法、大涡模拟和声类比方法等,为研究噪声诱因,分析噪声分布规律以及提出有效降噪措施提供了参考[3-7]。研究表明,改进减压阀的结构,可使减压阀噪声得到明显降低[8-10]。此外,针对减压阀所处的管路,对管路内气动噪声进行研究,从不同的原理出发,也可得到降低阀门与管路整体气动噪声的有效方法[11-15]。

在前人的研究中,将具有节流功能的孔板设置于减压阀后,可有效降低蒸汽在减压阀中的气动噪声。本研究将对设置于直角形多级套筒式减压阀后的球形孔板进行研究,分析球形孔板的设置方向与锥角对降噪效果的影响。

1 几何模型

在减压阀后设置降噪孔板是一种有效的降噪方式,多孔平板具有经济简便,降噪效果优良的特点。为优化孔板的降噪效果,本研究对球形孔板进行数值模拟,分析其对蒸汽流动及噪声的影响。此外,将多孔平板对蒸汽流动及噪声的影响作为对比,以多孔平板为例,几何参数如图1所示,小孔沿环状分布,孔径为10 mm,相邻的小孔中心圆间距为17.5 mm,厚度为30 mm。

图1 孔板几何参数

如图2a所示,球形孔板的小孔直径与多孔平板一致,小孔呈环状分布,且相邻两层小孔轴线夹角相等。当球形降噪孔板的锥角不同时,流体流动情况不同,因此对锥角范围为30°~180°的球形孔板进行了数值模拟,如图2所示。小孔轴线的夹角随锥角发生变化,如表1所示。

表1 球形孔板小孔轴线夹角 (°)

图2 球形孔板

将不同的降噪孔板设置于开度为50%的直角形多级套筒式减压阀的下游,分别建立流道的几何模型。由于流道为对称结构,只需建立流道几何模型的一半。由于流道结构复杂,采用混合网格对流道模型进行离散,即在阀芯套筒和降噪孔板处运用四面体网格,其余运用六面体网格,在流道的壁面处合理设置边界层,如图3所示。为保证数值模拟的准确性,通过多次验证得出,当网格数量大于2.4×106时,数值模拟的结果不再发生明显变化。

图3 流道模型的网格划分

2 边界条件与数值方法

温度为450 ℃,压力为10 MPa(绝压)的过热蒸汽作为流动介质,依次通过减压阀和降噪孔板,在出口处压力降至1 MPa(绝压)。因此,流道的入口设置为压力入口,压力为10 MPa(绝压),同时,温度设为450 ℃;出口设置为压力出口,压力为1 MPa(绝压);对称面采用对称边界条件;其余边界均设置为壁面。

在上述压力条件下,过热蒸汽流速较高,可压缩性不能忽视。根据经过验证的数值方法[3],数值模拟采用基于密度的稳态求解器,过热蒸汽的密度采用理想气体模型。控制方程采用标准k-ε模型求解。此外,采用宽频噪声模型模拟流道中流体气动噪声的声源情况。

3 结果与讨论

3.1 球形孔板设置方向的影响

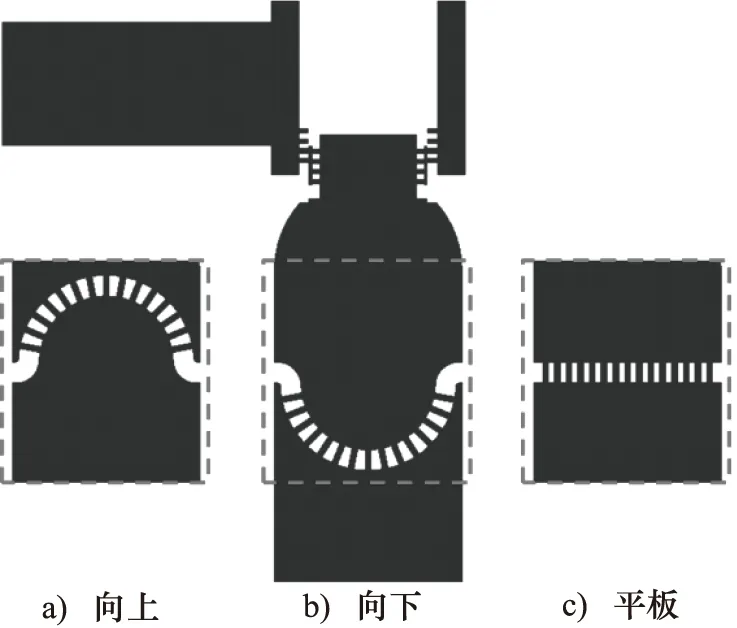

如图4所示,将球形孔板设置于流道中时,分为球冠顶部向上和球冠顶部向下两种方向。以锥角为180°的球形孔板为例,研究球形孔板的设置方向对降噪效果的影响,同时将多孔平板作为对照。

图4 不同方向的孔板

当球形孔板的设置方向不同时,过热蒸汽的流动会受到影响。

如图5所示,由于减压阀中套筒小孔的节流作用,过热蒸汽的最大流速出现在阀芯套筒的小孔处,最大速度大于850 m/s。过热蒸汽流过减压阀后,在阀体后腔汇聚并形成速度较高的流动。

图5 孔板设置方向不同时流体的流动情况

作为对照,首先分析降噪孔板为多孔平板时,过热蒸汽的流动情况。如图5a所示,当降噪孔板为多孔平板时,孔板下方的最大流速大于850 m/s。过热蒸汽在孔板处受到节流,因此在孔板上方的阀体后腔中,介于高速流边界与流道壁面的空间内,形成了漩涡。流经降噪孔板后,位于流道中心的过热蒸汽垂直于孔板流向出口,而位于流道边缘的过热蒸汽则先向流道中心轻微收缩,然后向流道壁面扩散。因此,降噪孔板下方靠近流道壁面处,过热蒸汽形成了较小的漩涡。

如图5b所示,当球形孔板向上设置时,最大流速出现在小孔的内部,最大流速大于850 m/s。同样地,过热蒸汽在阀体后腔中,介于高速流边界与流道壁面的空间内形成漩涡。向上设置的球形孔板减小了阀体后腔的空间,漩涡的旋流程度比多孔平板更高。球形孔板向上设置时,小孔的轴线向下游流道中心汇聚,因此在孔板下方,过热蒸汽以较高的流速向流道中心汇聚,形成高速射流。在高速射流边界与流道壁面的空间内,过热蒸汽形成了尺寸较大的漩涡。

如图5c所示,当球形孔板向下设置时,孔板处的最大流速出现在小孔的下方,最大流速小于700 m/s,说明向下设置的球形孔板能减小最大流速。在阀体后腔中,过热蒸汽在介于高速流边界与流道壁面的空间内也会形成漩涡,向下设置的球形孔板增大了阀体后腔的空间,使得漩涡的旋流程度比多孔平板更低。球形孔板向下设置时,小孔的轴线向上游流道中心汇聚,因此在孔板下方,过热蒸汽呈发散状向下游流动,此时流动更均匀,不形成漩涡。

当球形孔板的设置方向不同时,降噪孔板对流道内的声功率级分布有明显影响。

如图6所示,与多孔平板相比,球形孔板的设置方向对阀体后腔及降噪孔板下游声功率级的分布有显著影响。如图6b所示,当球形孔板向上设置时,阀体后腔最大声功率级位于球形孔板上表面靠近流道壁面处,且最大值大于160 dB,高于多孔平板。孔板出口处声功率级的最大值高于180 dB,与多孔平板相近,但最大声功率级的分布范围较小。在孔板的下游,声功率级明显高于多孔平板的下游,对比图5b可以发现,孔板下游声功率级较高的区域与下游过热蒸汽形成大尺寸漩涡的区域一致。如图6c所示,当球形孔板向下设置时,阀体后腔最大声功率级分布于阀体后腔的中心部位,且最大值大于160 dB,高于多孔平板。孔板出口处声功率级的最大值略小于多孔平板。在孔板的下游,声功率级的分布呈向下的弧形,声功率级较高的区域沿流道延续的距离较短。

图6 孔板设置方向不同时流道对称面声功率级分布

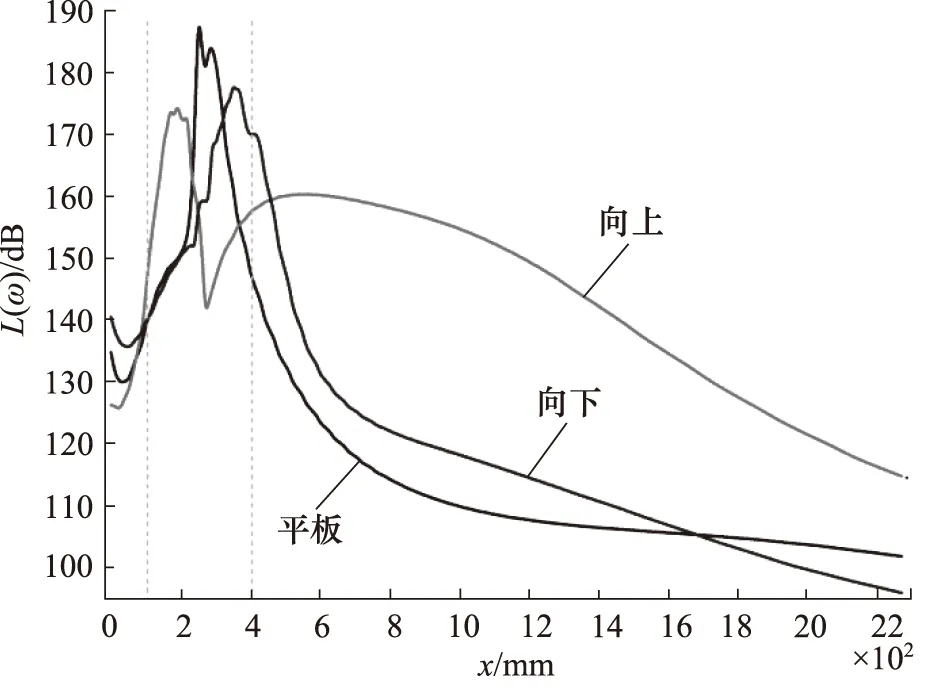

为进一步分析当球形孔板的设置方向不同时流道内的气动噪声,将阀体后腔、孔板区域及孔板下游区域流道截面上的声功率级平均值L(ω)绘制成曲线图,如图7所示。在图7中,两条虚线之间为孔板区域,左侧为阀体后腔,右侧为孔板下游区域。从图7可看出,在阀体后腔,流道截面的声功率级在球形孔板向上设置时最低,在球形孔板向下设置时最高。在孔板区域,当降噪孔板为多孔平板时,流道截面声功率级的最大值远高于球形孔板;同样是球形孔板,当其向上设置时的声功率级最大值略低于向下设置。在孔板下游区域,多孔平板和向下设置的球形孔板的流道内截面声功率级的变化较一致,均为先迅速降低,后降低的趋势较为平缓。当二者的下降趋势较剧烈时,两条曲线基本平行,且多孔平板的声功率级低于向下设置的球形孔板。在声功率级的降低趋势较为平缓的区域,向下设置的球形孔板的声功率级比多孔平板下降得更快,因此,在坐标1690 mm后,向下设置的球形孔板的截面声功率级平均值小于圆形开孔平板。当球形孔板向上设置时,孔板下游区域的截面声功率级平均值沿流道逐渐降低,降低趋势无明显变化,且声功率级始终大于圆形开孔平板和向下设置的球形孔板。根据魏琳[3]的研究,角式减压阀下游的噪声高于其他方向,向下设置的球形孔板有利于降低下游的噪声,同时结合其最大声功率级小于多孔平板,说明向下设置的球形孔板具有较好的降噪效果。

图7 孔板设置方向不同时流道截面声功率级平均值

3.2 球形孔板锥角的影响

从3.1节中可以看出,向下设置的球形孔板更有利于减压阀的降噪,因此,将进一步对向下设置的不同锥角的球形孔板进行研究,分析球形孔板的锥角对降噪效果的影响。

如图8所示,分析过热蒸汽在不同锥角的球形孔板流道中的流动情况。可以看出,不同锥角的球形孔板对过热蒸汽在阀体后腔内的流动情况影响较小,对过热蒸汽在孔板区域和孔板下游区域的流动的影响较为明显。在孔板区域,过热蒸汽的最大流速出现在中心部分的小孔后方,随着球形孔板锥角的增大,孔板区域的最大流速逐渐减小。在孔板的下游区域,当球形孔板的锥角为30°时,过热蒸汽在流道中心的流速较大,周围的流速较小,随着锥角的增大,流道中心高速流的范围逐渐减小。当锥角大于120°时,孔板下游内过热蒸汽流速较高的区域为流道壁面处,随着锥角的增大,流道壁面处的高速流范围逐渐增大。当球形孔板锥角为30°时,过热蒸汽在孔板后方靠近流道边界处形成漩涡,随着锥角的增大,漩涡逐渐减小;当锥角大于90°时,过热蒸汽在孔板后方不再形成漩涡。从以上分析可以看出,球形孔板的锥角较大时,有利于减小过热蒸汽在降噪孔板处的最大流速。此外,当锥角为90°时,孔板下游区域既没有中心的高速流动区域,也没有流道壁面的高速流动区域,此时流动是最均匀的。

为进一步分析球形孔板的锥角对过热蒸汽在流道中气动噪声的影响,将阀体后腔、孔板区域及孔板下游区域流道截面上的声功率级平均值绘制成曲线图,如图9所示。从图9可看出,在阀体后腔内,声功率级的各曲线基本重合;而在孔板区域内,声功率级曲线开始出现差别,不同锥角的球形孔板的声功率级最大值均小于多孔平板,且最大值随着锥角的增大而减小。

在孔板的下游区域,不同的锥角条件下,流道截面的声功率级均逐渐下降,随着流道远离孔板区域,平均声功率级的下降趋势逐渐平缓。从图9中还可以看出,当流道截面距离孔板区域足够远时(坐标大于1700 mm),球形孔板的平均声功率级均小于多孔平板,值得注意的是,在此区域内同一坐标上的平均声功率级随着球形孔板锥角的增大先减小后增大,当锥角为90°时,孔板下游区域的声功率级平均值最小,由于角式减压阀下游方向的噪声比其他方向更大,因此,锥角为90°的球形孔板的降噪效果较优。

4 结论

本研究采用数值模拟方法,对设置于开度为50%的直角形多级套筒式减压阀后的球形孔板进行研究,分析了球形孔板的设置方向及锥角对降噪效果的影响。在研究过程中,球形孔板有向上和向下两种设置方向,其锥角的范围为30°~180°。通过对过热蒸汽在流道中的流动情况及声功率级的分析,可得到以下结论:

(1) 过热蒸汽的最大声功率级发生在孔板区域,与多孔平板相比,球形孔板可降低声功率级的最大值,但当球形孔板向上设置时,孔板后方的声功率级较高,且较高的声功率级能延续到下游,不利于降低噪声,而球形孔板向下设置时,可有效提高孔板的降噪效果;

(2) 对于向下设置的球形孔板,不同的锥角对过热蒸汽的流动和气动噪声情况也有影响,在孔板区域,过热蒸汽的最大流速发生在孔板后方的流道中心处,随着锥角的增大,过热蒸汽的最大流速逐渐减小,孔板下游区域内,过热蒸汽在流道壁面处的流动速度随锥角的增大而增大,当球形孔板的锥角为90°时,孔板下游区域没有高速流区域,此时的流动最均匀,孔板区域平均声功率级的最大值随球形孔板锥角的增大而降低,而在距孔板较远的下游流道中,平均声功率级随着锥角先减小后增大,当锥角为90°时,平均声功率级最小。

综合以上分析可以看出,将锥角为90°的球形孔板向下设置于减压阀后,降噪效果最好。本研究的工作可为降低减压阀的气动噪声和相关形式的孔板设计等提供一定的参考借鉴。