轻量化铝合金推力杆结构设计及其性能研究

张俊荣 张排排 唐春红 廖勇 郭春杰 刘建林

(1.博戈橡胶塑料(株洲)有限公司,株洲412001;2.一汽解放青岛汽车有限公司,青岛266217)

1 前言

推力杆作为载重汽车悬架系统的重要零部件之一,主要起连接车桥与车架、传递汽车的纵向力和横向力、保持车辆的稳定性的作用[1-2]。目前,推力杆的材料主要还是以铸铁或钢为主,质量较大[3]。随着国家对车辆节能减排的要求日益严格,主机厂对汽车零部件的轻量化要求越来越高[4]。推力杆轻量化的实现途径主要有以下3种:一是通过材料或结构的优化,实现推力杆的轻量化,如侯凯等人[5]通过使球销“中空化”,实现单个推力杆质量降低2 kg。二是应用轻质高强材料如铝合金、纤维增强复合材料等实现推力杆的质量降低。三是改进制造工艺或制造方法,实现推力杆总成的轻量化。以上3种方法也可以结合使用,从而达到更优的轻量化效果[6]。

迄今为止,已有部分厂家开始在推力杆上应用铝合金、纤维增强复合材料等轻量化材料[7-8]。在国外,Volvo已经有采用一体化杆身的直推力杆产品;在国内,宇通、一汽等厂家也将铝合金推力杆作为重要的技术路线来开发相应的产品。

本文设计了1种锻造成型的杆身-球头一体式铝合金推力杆,利用有限元分析模拟了静载荷和疲劳载荷下推力杆的强度,结果表明各项性能指标均达标。最后进行试验验证和客户装车验证,验证了铝合金推力杆结构的可靠性。和钢结构推力杆相比,该铝合金推力杆在满足性能要求的条件下,实现质量降低27%。

2 某车型推力杆的性能要求

某空气悬架总成如图1所示。该悬架用于牵引车,其工作的道路条件恶劣且满载时货物质量较大,车辆运行时悬架零件产生的相对加速度较大。因此,该车的悬架系统设计要求较高。

图1 某空气悬架总成示意

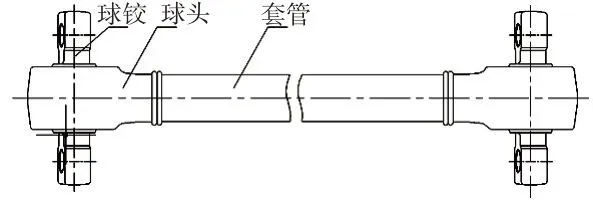

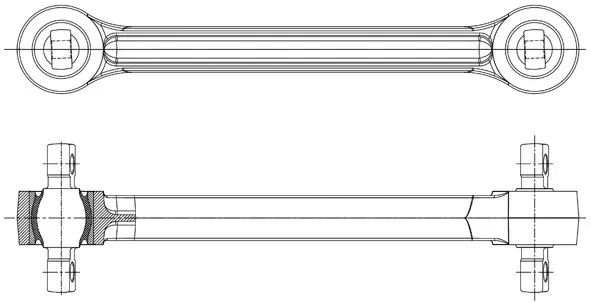

本文针对该悬架系统的下推力杆作降低质量优化设计。该车型原有下推力杆结构如图2所示。主要由球铰、球头、套管3部分组成。该推力杆中间套管为空心圆钢管,采用焊接技术使杆身与两端球头连接。整个推力杆总成质量为11 kg。

图2 某车型下推力杆结构示意

3 推力杆性能计算及性能要求

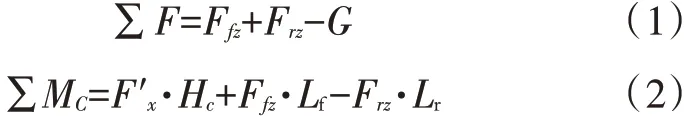

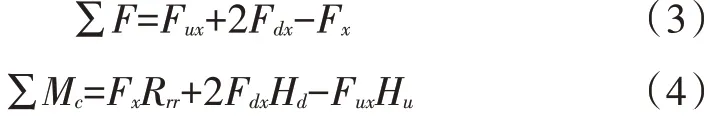

整车受力示意见图3。根据力和力矩平衡可得到后悬架受力,整车力平衡方程和力矩平衡方程见公式(1)和公式(2)。

图3 整车受力示意

式中,∑F为垂向合力,经计算,取值为0;∑MC为合力矩,经计算,取值为0;Ffz为前轮接触点垂向力;Frz为后轮接触点垂向力;G为整车重力;F′x为整车纵向力;Ffx为前轮接触点纵向力;Frx为后轮接触点纵向力;Fr为整车纵向力;L为前后轴轮距;Lf为整车质心至前轴距离;Lr为整车质心距后轴距离;Hc为整车质心高度。

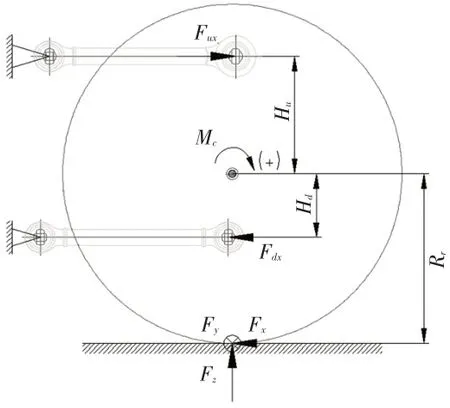

推力杆受力示意图见图4。根据力和力矩平衡可得到后悬架受力,桥壳总成力平衡方程和力矩平衡方程见公式(3)和公式(4)。

图4 推力杆受力简图

式中,∑F为垂向合力,经计算,取值为0;∑MC为合力矩,经计算,取值为0;Fx为后轴承受纵向力;Fux为上推力杆受力;Fdx为下推力杆受力;Rrr为轮胎滚动半径;Hu为上推力杆作用点至轮心距离;Hd为下推力杆作用点距轮心距离。

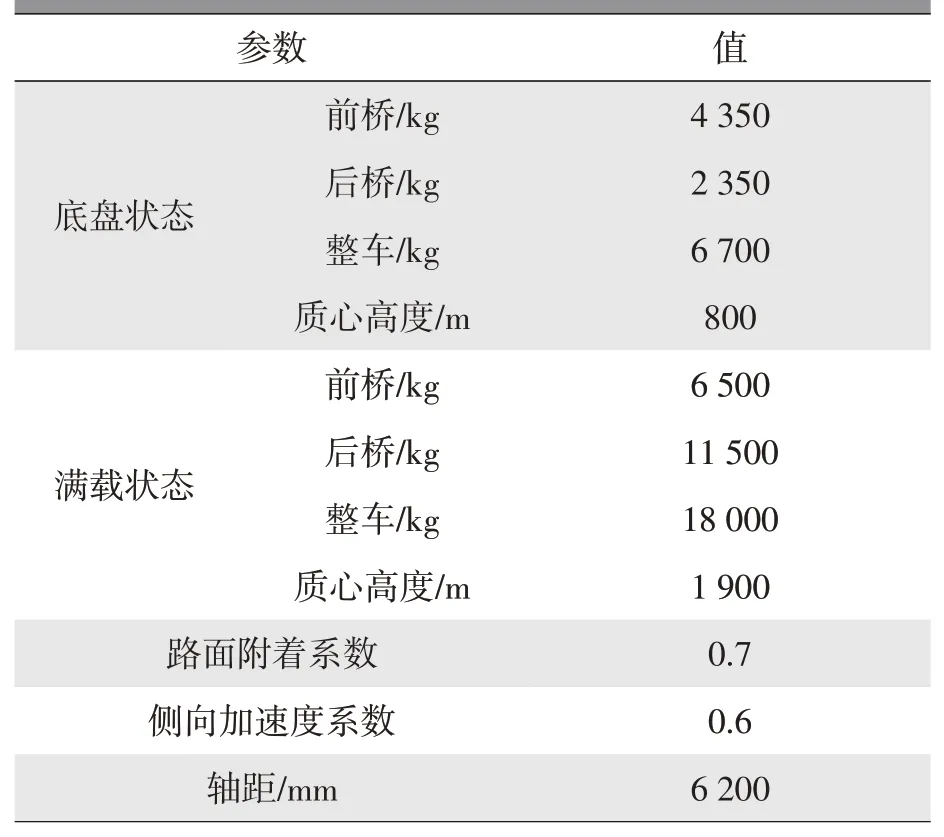

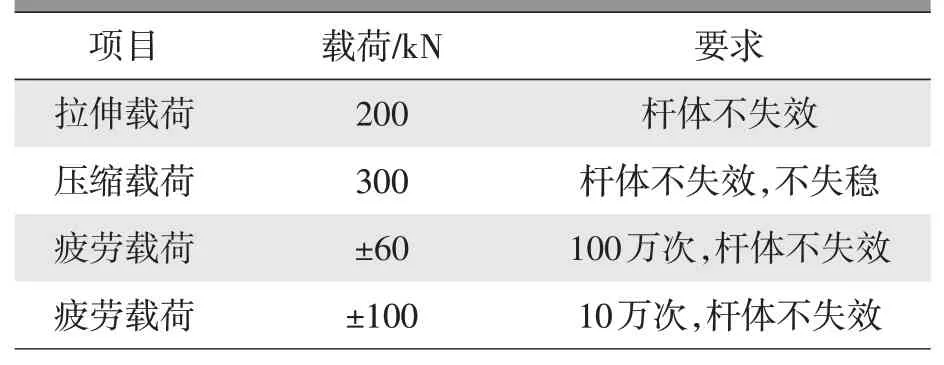

本文使用表1的整车设计参数,代入以上公式计算得出,下推力杆杆体最大纵向载荷为98.8 kN。由于推力杆的安全系数为2,因此下推力杆的最大纵向载荷应≥198 kN。最终确定的推力杆的性能要求见表2。

表1 整车相关的设计参数

表2 某车型推力杆的性能要求

4 铝合金推力杆结构设计

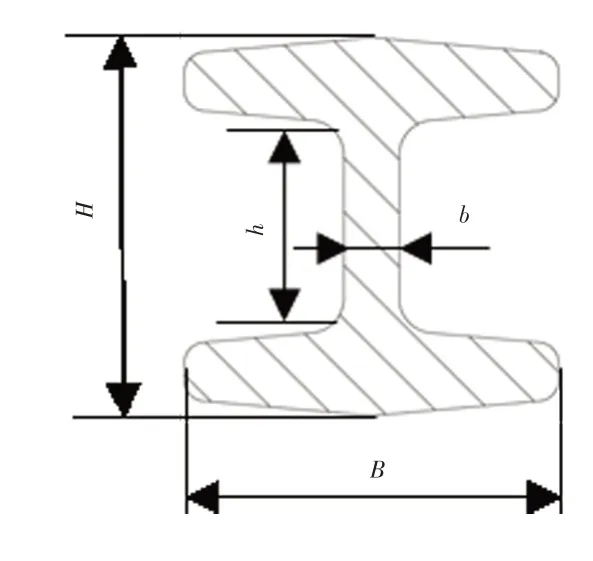

铝合金推力杆应在满足相同接口尺寸,匹配原推力杆的刚度性能,同时疲劳性能不下降的条件下,尽可能降低质量。6082-T6铝合金本身具有较高的力学性能,其拉伸屈服强度可达280 MPa,并且锻造工艺可以改善铝合金内部组织,进一步提高铝合金的力学性能[9]。因此,应用6082铝合金结合锻造工艺制造推力杆杆体可以实现预期的轻量化目标。由于锻造工艺不适用于薄壁圆管,因此本文设计了截面为工字形的杆体结构,其截面形状如图5所示。该工字形截面结构可以在保证杆体结构刚度的前提下,便于锻造成型,有利于保证生产节拍、降低成本。

图5 推力杆截面示意

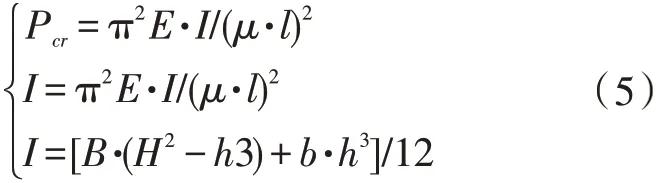

考虑到在汽车行驶和制动过程中,下推力杆工作在受拉伸和压缩2种工况影响,因此,推力杆必须满足压杆稳定性的要求。细长压杆失稳临界力的欧拉公式[10]见公式(5)。

式中,μ为推力杆的长度因数,取值为2;I为截面惯性矩;E为弹性模量。

将l=566 mm、B=54 mm、b=8 mm、H=54.7 mm、h=30 mm、E=62 GPa代入式(5),可得推力杆失稳临界力Pcr=321 kN>200 kN。推力杆不会发生失稳。

基于以上杆体截面设计,再结合球头部分的形状尺寸要求。最终设计的轻量化铝合金锻造推力杆总成结构如图6所示。

图6 铝合金推力杆总成结构示意

5 有限元分析

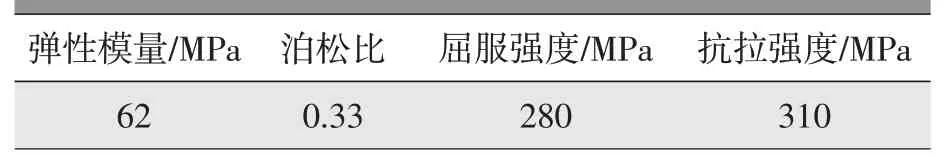

本文使用ABAQUS软件对推力杆进行极限载荷和疲劳分析。仿真使用的铝合金材料参数如表3所示。从图7可以看出,最大应力出现位置位于中间杆身区域,无异常应力集中,在杆体最大Mises(米塞斯)应力达到屈服强度280 MPa时,拉伸载荷为342 kN,高于企业标准要求的200 kN,安全余量充足。

表3 铝合金材料参数

图7 拉伸载荷为342 kN的应力分布云图

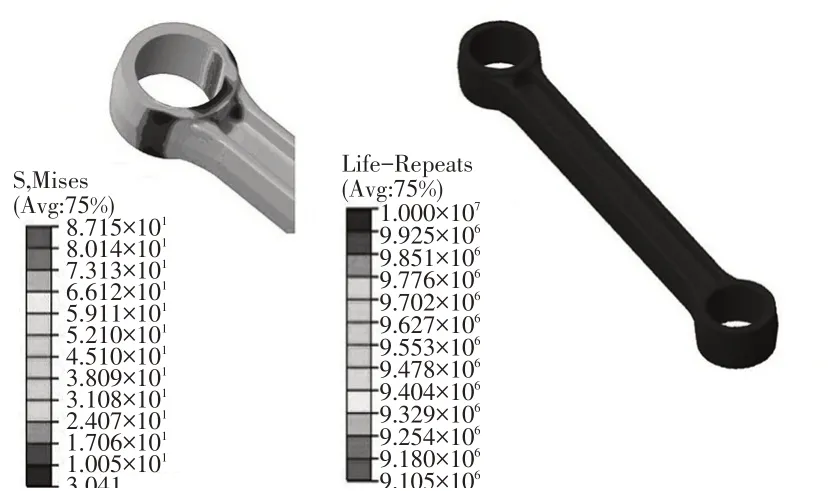

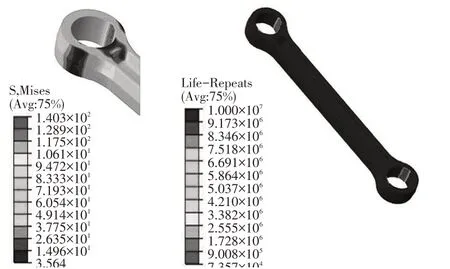

疲劳耐久性分析加载的载荷分别为±60 kN和±100 kN,加载频率为1 Hz。从图8可以看看出,在±60 kN载荷下,杆体最大应力为87 MPa,其寿命>1 000万次;从图9可以看出,在±100 kN载荷下,杆体最大应力为145 MPa,其寿命为60万次;以上分析结果表明杆体结构设计可以满足强度及疲劳寿命要求。

图8 60 kN循环载荷疲劳性能分析

图9 100 kN循环载荷疲劳性能分析

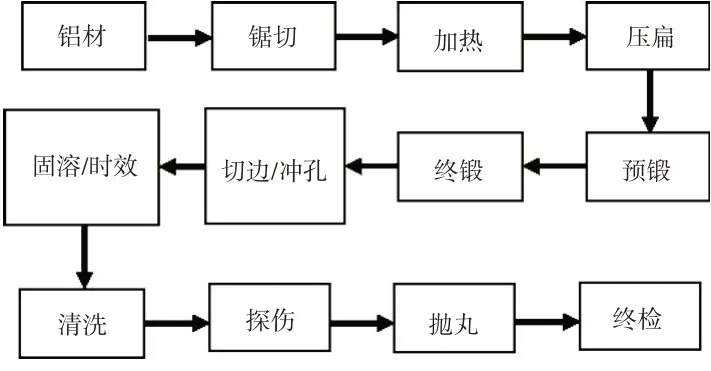

6 铝合金推力杆制造工艺流程

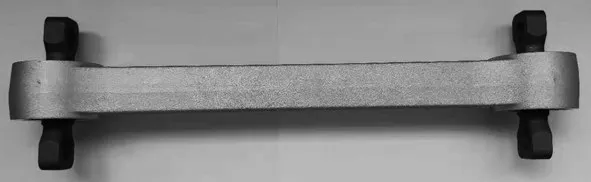

本文采用锻造工艺成型铝合金杆体,以获得更好的轻量化效果,其工艺流程如图10所示。具体步骤为先将铝材切断,加热至480℃左右,进行压扁,随后进行预锻成型,然后在热摸锻生产线上进行终锻成型,接着进行切边冲孔处理并加工出推力杆左右两端的球铰安装孔。将终锻成型的铝合金杆体放入空气炉中进行530℃/2 h固溶时效处理后淬火再170℃回火,然后进行清洗、探伤和抛丸处理最终制成铝合金推力杆杆体。将2个球铰分别压如铝合金杆体左右两侧的安装孔,组装成推力杆总成,如图11所示。和原金属推力杆对比,该铝合金推力杆总成质量可以降到8 kg左右,轻量化效果接近27%。

图10 锻造工艺流程

图11 组装好的铝合金推力杆总成

7 试验验证

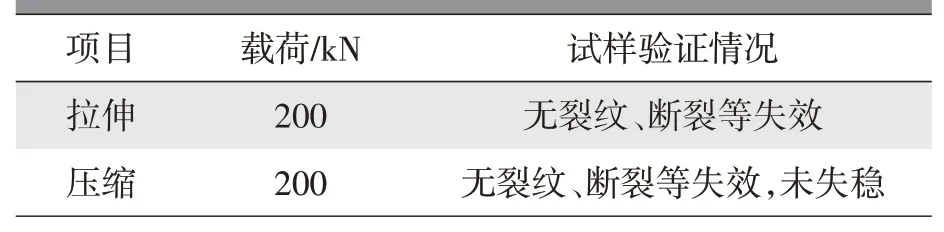

7.1 杆体静强度验证

在电子万能材料试验机(图12)上进行杆体的拉压强度验证。首先将杆体施加拉伸载荷至200 kN,并保持30 s;然后杆体施加压缩载荷至200 kN,并保持30 s。要求在拉伸载荷下铝合金部件无裂纹、断裂等失效形式,在压缩载荷下杆体无失稳现象,铝合金部件无裂纹、断裂等失效形式。铝合金杆体极限载荷验证情况见表4。试验的3根试样全部通过拉伸和压缩载荷试验,满足要求。

图12 拉伸试验

表4 铝合金杆体承载验证情况

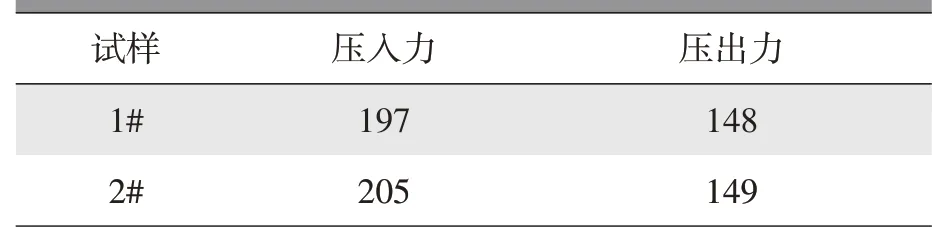

7.2 球铰压入/压出力验证

由于杆体材料更换,需要验证铝合金杆体与钢制外套之间的压出力是否满足技术要求,测试结果如表5所示,满足≥40 kN的技术要求,与现有相对钢制球头的压入压出力数据(110~160 kN)相当。

表5 球铰压入/压出力测试结果 kN

7.3 疲劳寿命验证

在三通道电液伺服疲劳试验机上对铝合金推力杆进行疲劳性能验证,安装方式见图13。加载载荷大小为±60 kN,载荷加载频率为1.5 Hz。在完成100万次循环后,铝合金杆体未出现裂纹、断裂等失效形式,通过疲劳试验验证。

图13 疲劳试验

7.4 客户装车验证

将本文设计的铝合金推力杆装在客户某型号牵引车进行路试,以验证推力杆的耐久性,装车情况如图14所示。经过山路3 000 km及海南3#强化坏路8 000 km跑车试验后,推力杆状态良好,杆体和球铰均未发现可见的裂纹或断裂等失效现象。

图14 路试后推力杆

8 结论

本文采用锻造成型工艺设计制造了1种新型杆身-球头一体式轻量化铝合金推力杆,在满足使用功能要求的前提下,实现推力杆整杆高达27%的减重效果。通过有限元仿真分析,评估了该设计方案的可行性,并且通过静载和疲劳试验,验证了铝合金推力杆的可靠性。该铝合金推力杆顺利通过客户路试,满足使用要求。