片碱与49%液碱同时生产的技术改造

昂卫国,王亚

(中盐安徽红四方股份有限公司,安徽合肥 231602)

中盐安徽红四方股份有限公司拥有15万吨/年烧碱生产装置,其中片碱装置设计能力5万吨/年,采用瑞士博特公司(BCPL)的二效降膜蒸发器和降膜浓缩器,切换生产模式后,可生产49%液碱或98%以上片碱。

本次生产装置改造达到同时生产49%液碱或98%以上片碱的目的,满足市场对不同产品的需求,减少切换生产模式物料损失,提高装置长周期平稳运行及产品质量。

1 原生产工艺流程简介

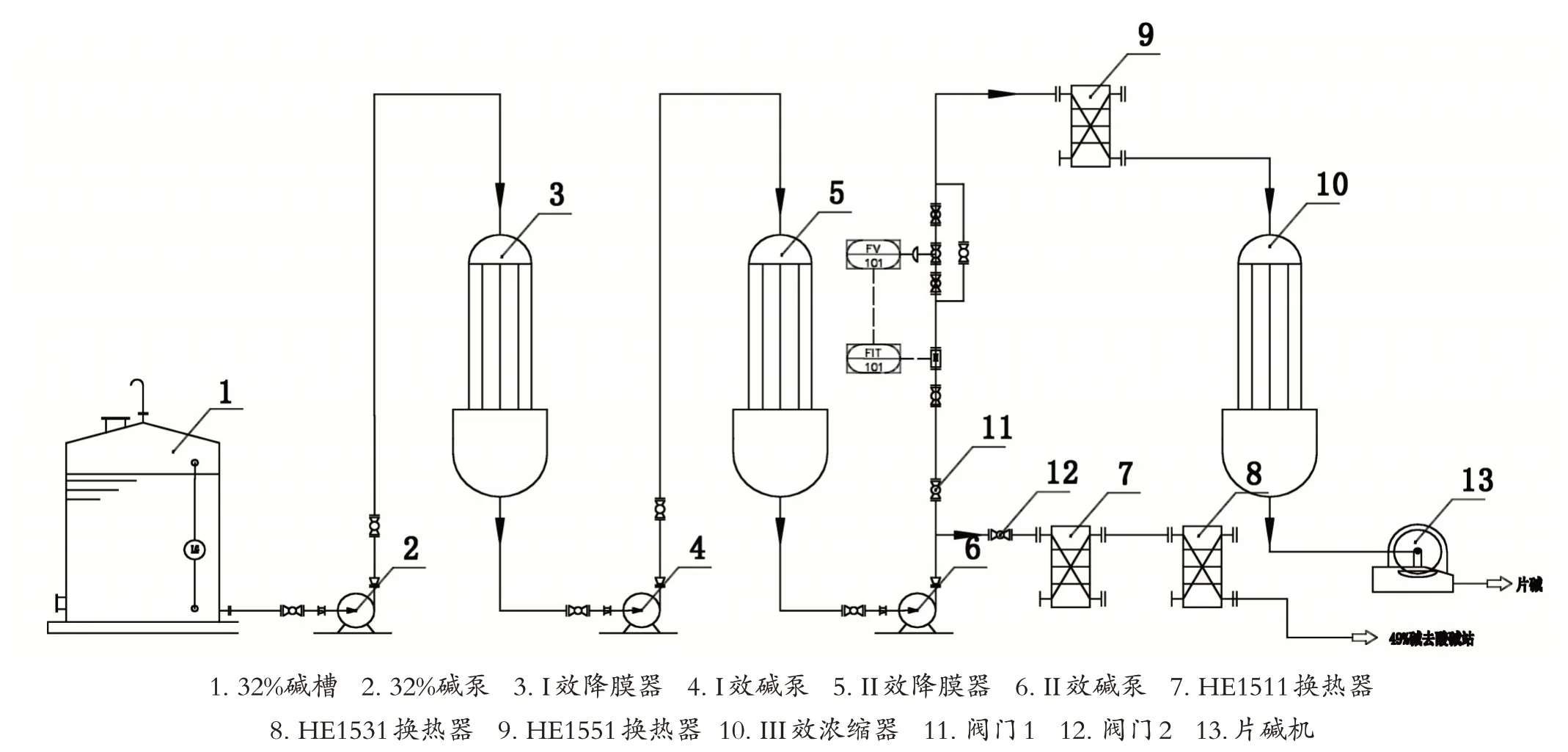

原有片碱装置有两种生产模式:一种模式为液碱生产,另一种模式为片碱生产(见图1)。

图1 原片碱装置工艺流程图

1.1 片碱生产模式

32%碱液通过泵从贮槽送入一效降膜式蒸发器EV-1101,经蒸发提高浓度后用一效碱泵P-1101 从EV-1101 抽出,经过39%烧碱2#预热器HE-1551 加热后进入二效降膜蒸发器EV-1301,通过EV-1301时碱液浓度提高到60%,然后用二效碱泵P-1301 把碱液从EV-1301 打入降膜浓缩器EV-2301。为防NaClO3腐蚀设备,碱液在进入EV-1301之前加一定量5%浓度的糖溶液。通过EV-2301 时60%碱液脱水,达到高浓度98%以上的熔融碱。

高浓度的熔碱通过分配罐依靠重力作用流入两台片碱机冷却制片,片碱进入片碱槽送至包装秤包装,从包装秤接口处漏下的碱尘被除尘器吸走[1]。

1.2 49%液碱生产模式

32%碱液通过泵从贮槽送入一效降膜式蒸发器EV-1101,在真空情况下加热浓度从32%上升至39%左右,39%的碱液通过泵从抽出经过换热器HE-1511和 HE-1551 到达 EV-1301,碱液通过 EV-1301 时被浓缩到49%,49%的碱液用泵从EV-1301 中抽出,经过HE-1511和HE-1531后被送入贮槽,利用泵打出界区。

2 存在问题

本装置在设计之初,综合考虑物料及热量平衡,生产过程中需调整EV-1101、EV-1301 温度等工艺参数,停开降膜浓缩器,达到生产49%液碱或片碱的目的,片碱和49%液碱并不能满足同时生产的需求。这一设计上的缺陷,导致单一的片碱/49%液碱生产装置处于较为被动的状态。

原生产工艺中,在生产片碱时,液碱的库存随着每天销量而逐渐减少。同样当生产液碱产品时,片碱库存也会相应减少。单一的生产模式容易造成片碱/液碱产品缺货或无货,销售人员每天都在关注两种产品的库存,担心无碱可售而引起顾客抱怨,造成顾客流失。为了满足需求,车间需经常性地进行片碱/液碱生产模式切换,不仅影响设备的使用寿命,还会产生废碱,增加污水处理车间的压力。

3 改造方案

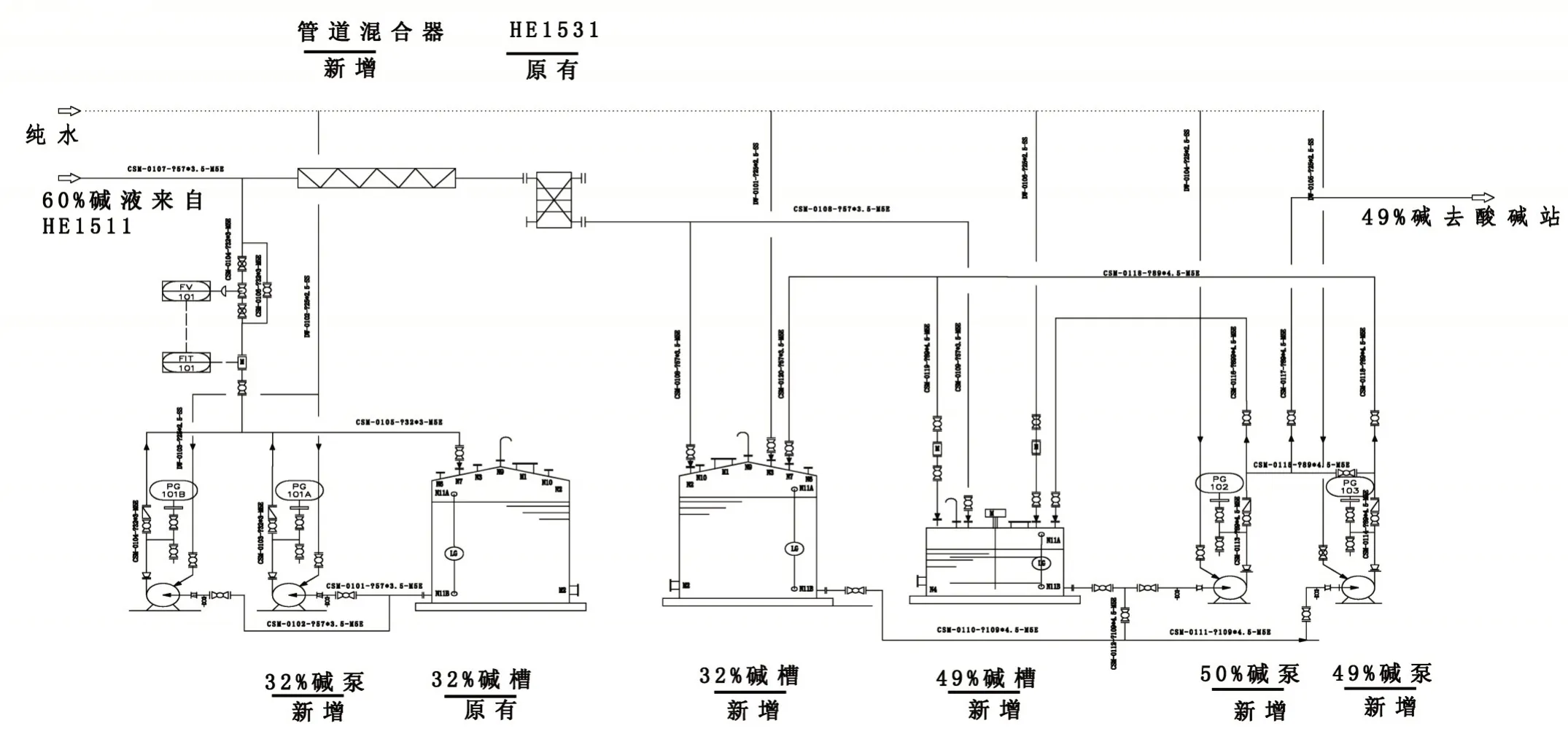

为更好地满足49%液碱市场需求,计划在生产片碱时从二效出口分流部分56%碱用以配制49%液碱,达到液碱、片碱同时生产的目的。

通过方案比选,选择增加静态混合器与搅拌配碱罐,两步配制50%碱的方案。

具体方案:在现有固碱装置厂房空余场地,新增两台不锈钢储槽,一台为50%碱罐(内加蒸汽盘管),一台为49%碱配制槽(加搅拌、伴热);槽顶部各加一路纯水管;两台碱泵同时与两台储槽相连,通过泵进出口阀门控制碱液流向;在39%碱1#换热器和48%碱冷却器之间的碱管道抽头,另配一根碱管到新增50%碱罐,在此碱管上配有静态混合器,静态混合器前配32%碱管。

来自HE-1511的60%碱液与32%碱液混合后,通过冷却器冷却后进入50%碱罐。50%碱储槽碱由泵经过流量计打入49%碱罐,经过高纯水流量计调节流量并充分搅拌混合,最终调配成合格的49%液碱,输送至酸碱站产品49%液碱储槽(见图2)。

图2 片碱和49%液碱同时生产技改工艺流程图

3.1 片碱、液碱同时开车

打开碱泵机封水,将32%碱管流量控制阀切换为手动控制,投用蒸汽伴热。启动32%碱泵,向管道混合器送碱。混合后碱液进入50%碱槽,液位达到50%时打开进49%液碱槽阀门并启动碱泵,通过流量计将高纯水加入49%液碱储槽,待液位达到50%启动搅拌器,液位达到70%时停泵。搅拌均匀,测密度并取样分析碱浓度,合格后启动碱泵送往酸碱站;不合格则通过49%液碱泵打入32%碱储槽,生产片碱使用。

3.2 片碱、液碱同时生产时液碱停车

关管道混合器32%、60%碱阀门,开32%碱进阀组排放阀,将管道中碱液排掉。将50%碱槽碱打入49%液碱储槽,调配合格后送酸碱站49%液碱储槽。关闭分配台进出储槽阀门,开启酸碱站49%液碱储槽阀门,用蒸汽将管道中液碱吹除至酸碱站储槽,从进、出储槽管道低位放尽管道中液碱,保持管道伴热。

4 改造效果

4.1 提高设备的使用寿命

化工连续生产的方式对设备延长使用寿命有利[2]。在片碱、液碱频繁的转换生产过程中,由于温度变化及设备氧化对降膜浓缩器的使用寿命影响较大,根据资料及运行经验显示,降膜浓缩器的开停车次数达到19 次时,降膜管基本损坏需更换。改造后两种模式同时稳定连续的经济运行方式,减少了降膜浓缩器的开停车次数,降低了降膜管腐蚀损坏的机率,延长了更换周期,提高了关键设备的使用寿命。

通过本次技改,每年可避免降膜浓缩器开停车12次,从而有效延长了设备的使用寿命,同时也为后期的设备维护、保养节省了开支。通过两年来的运行效果评价,每年可节约设备维护费用约30万元。

4.2 节约成本、减少浪费

原生产工艺频繁地切换49%液碱和片碱的生产模式,必须对管道进行排空,片碱机浸槽碱排放,不可避免产生浪费。通过本次技改,彻底地解决了这一问题。经统计,每次切换时浪费约2 t氢氧化钠(折百),按全年12次的切换总量计算,每年可增加24 t 碱(折百)产量,每吨片碱制造成本约2 000 元,累计可节约制造成本:24 t×2 000元/t=48 000元。

与此同时,减少废碱排放,也减少了水处理车间处理这部分碱液所产生的盐酸消耗。以每次排放一吨(折百)碱需要0.912 5 (t折百)盐酸中和进行计算,每吨盐酸制造成本约500 元,累计节约污水处理费用为:24 t×0.912 5 t/31%×500元/t=35 223元。

因此,片碱与49%液碱同时生产不仅增加氢氧化钠的产量,同时也减少污水处理费用,每年可节约成本约8.3万元。

4.3 能源得以充分利用

(1)副产蒸汽的充分利用

本次技改中所有高浓度的液碱管道、液碱储槽的伴热蒸汽,都是来自二合一生产过程中副产的低压蒸汽,避免了多余的蒸汽出现放空浪费情况,能源的综合利用效率得到提高。

(2)氢气的充分利用

以前49%液碱生产时,片碱装置处于停车状态,氢气放空量就会增大,由于得不到很好的利用而造成浪费。技改后两种模式同时生产,可以充分利用这部分放空的氢气,减少浪费。

4.4 稳定产品质量和市场份额

经过本次技改,两种产品在同时生产的模式下,车间可稳定片碱产量(3 m3/h)的同时,增加49%液碱的产出量(4 m3/h),可以保证片碱每天生产60 t左右,产品的质量经过摸索、调整,出碱浓度基本上稳定在49.2%~49.5%,产品的质量得到有效保障。同时每天可多生产120~150 t 的49%液碱,在每月连续运行的情况下,可生产49%液碱4 000 t左右。

此次技改使得公司的产品能够持续地满足不同顾客的需求,稳定了49%液碱和片碱产品销售市场份额,提高了公司烧碱产品的市场竞争力,在烧碱产品销售市场利好的外部环境下,为公司创造了更多的利润。

4.5 操作简便

技改以前,操作人员需要根据市场需求的变化,频繁进行液碱和片碱的切换。液碱管道的排放清洗、片碱机的清洗等操作过程,由于接触到高浓度的碱液,风险等级较高,不安全因素较大。技改后装置不需要频繁切换,减少了员工的工作量;稳定、连续的生产方式,方便员工操作,减少了在切换过程中误操作现象的发生。

5 结束语

本次片碱和49%液碱同时生产的技术改造项目实施后,公司49%液碱、98%及99%片碱产品质量均符合国家标准。装置运行平稳,产品质量稳定,有利于满足顾客对不同产品的需求,稳定市场占有率,同时避免了频繁切换生产模式对设备的损害以及氢氧化钠的浪费,不仅延长了设备的使用寿命,同时也减少了污水处理费用,经济效益明显。