油页岩干馏残渣流化床燃烧过程中污染物排放控制特性

杨 宇陈 晔邓渝川季炫宇卢啸风

(1.重庆科技学院 机械与动力工程学院,重庆 401331;2.过程装备与控制工程四川省高校重点实验室,四川自贡 643000;3.重庆大学 能源与动力工程学院,重庆 400044)

油页岩提取页岩油,是其资源利用的一个重要途径[1-3]。目前,中国的页岩油提炼主要采用抚顺式干馏,每提炼1 t页岩油大约会产生干馏残渣10~30 t[4]。若油页岩干馏残渣处理不当,会对环境造成严重的破坏[5]。

抚顺盆地拥有亚洲最大的露天油页岩资源[6]。近年来,随着干馏技术的进步,抚顺油页岩干馏残渣热值已降至2400 kJ/kg以下,为其回收利用带来了极大的困难。针对这一难题,笔者所在课题组采用流化床技术对油页岩干馏残渣进行高效清洁焚烧处理。前期研究表明,该油页岩干馏残渣能在800~900℃下的鼓泡流化床内连续稳定地燃烧,不需要添加煤和生物质等其他高热值辅助燃料,但运行参数可调范围较窄;同时由于残渣中折算硫和氮元素含量较高,导致其在燃烧过程中产生了大量的SO2和氮氧化物,亟需进行清洁处理[7]。

中国现行实施《火电厂大气污染物排放标准》(GB 13223—2011)规定,在基准氧含量(体积分数)为6%的条件下,SO2和氮氧化物(以NO2计)的排放质量浓度均不高于100 mg/m3。由于采用常规湿法脱硫技术和SCR脱氮技术,烟气中SO2和氮氧化物的脱除率分别可达98%和90%以上,因此原始烟气中SO2和氮氧化物质量浓度必须不高于5000和1000 mg/m3,才能满足尾部烟气的排放标准。目前,流化床常采用炉内石灰石脱硫、分段燃烧或低氧燃烧脱氮措施,来降低原始烟气中SO2和氮氧化物的含量[8]。然而,当采用炉内石灰石脱硫时,过量的石灰石会影响炉内燃烧稳定性;当采用分段燃烧或低氧燃烧脱氮时,脱氮效率通常仅为20%~40%,且密相区燃烧放热量的减少也会影响炉内燃烧稳定性[9]。因此,还需深入研究能否在稳定燃烧的前提下,通过优化干馏残渣炉内燃烧状态和炉内脱硫、脱氮方案,使其原始污染物排放质量浓度低于尾部烟气治理前的排放限值。

笔者针对热值仅为2384 kJ/kg的抚顺油页岩干馏残渣,在小型鼓泡流化床燃烧实验台上进行了一系列不同床温下的燃烧实验,分析其污染物排放特性,同时采用炉内石灰石脱硫技术和天然气再燃脱氮技术,探究石灰石添加量对炉内脱硫效率和燃烧稳定性的影响,以及天然气再燃对炉内脱氮效率和飞灰未燃碳含量的影响,以期为后续工业化应用提供理论支持和数据支撑。

1 实验部分

1.1 原料

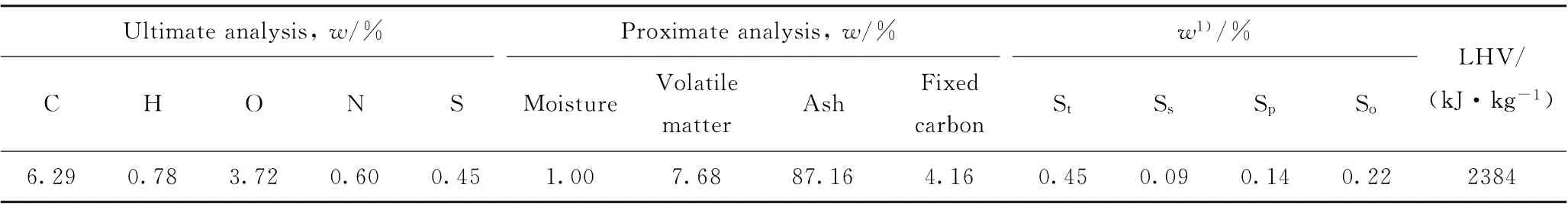

油页岩干馏残渣来自于辽宁抚顺某页岩油炼制厂,其元素分析、工业分析和形态硫分析见表1。从表1可以看出,该油页岩干馏残渣具有高灰分和低热值的特点。此外,石灰石来自于四川某循环流化床电厂,其中值粒径(d50)和粗端粒径(d98)分别为21.42和281.10μm,石灰石中碳酸钙质量分数约为98%。

表1 油页岩干馏残渣的元素分析、工业分析和形态硫分析Table 1 Ultimate analysis,proximate analysis and sulfur component analysis of the oil shale retorting residue

1.2 实验装置

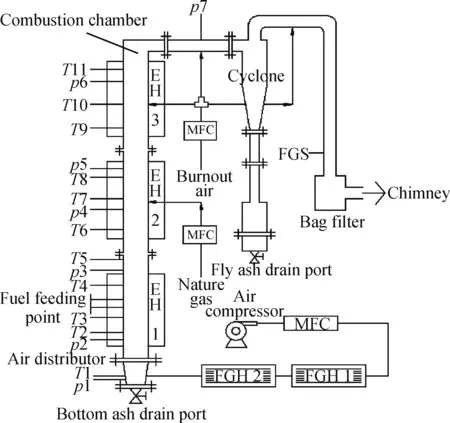

燃烧实验是在一台自建的小型鼓泡流化床燃烧实验台上进行的,其主要包括本体系统、给料系统、送风系统、电加热系统和烟气分析系统,如图1所示。

图1 小型鼓泡流化床燃烧实验系统图Fig.1 Scheme of the lab-scale bubbling fluidized bed combustor

炉膛本体由碳化硅材料组成,其横截面尺寸为150 mm×150 mm,高度约为3000 mm。电加热系统包括炉膛电加热和流化风电加热,两者共同作用于燃烧炉启动点火和低负荷稳燃。沿炉膛高度方向布置了11个K型热电偶,可连续测量炉内温度分布,同时还配备了压力测点和烟气成分分析测点。此外,在离布风板1310、2260、2990和3180 mm高度处设置有不锈钢进气管,可分别向炉内喷入天然气和燃尽空气。在实验中,温度和压力数据由计算机数据采集系统采集分析,烟气成分由德国RBR公司生产的ECOM-J2 KN型烟气分析仪进行在线监测。

1.3 实验方法

在启动点火前,首先向炉内加入7 kg床料颗粒。然后开启空气压缩机,调节流化风量使得床料颗粒处于流化状态,同时开启炉膛电加热和流化风电加热系统。待床温升至600℃时,投入少量干馏残渣点火。随着干馏残渣的燃烧,床温逐渐升高,然后逐步关闭炉膛电加热系统,调节给料速率和流化风量至设计工况,期间维持床层压降在4 k Pa左右。待工况稳定2 h后(炉膛温度梯度分布和烟气成分均基本保持稳定),再进行灰渣取样和烟气成分的多次测量[10]。

在保持炉膛出口氧体积分数在6%情况下,考察工况参数主要包括:

1)流化床温度。改变给料速率和流化风量,调节床温为800~900℃。

2)Ca/S摩尔比。保持给料速率和床温不变,改变石灰石添加量,调节Ca/S摩尔比为1~3。

3)天然气再燃比。保持给料速率和流化风量不变,改变天然气流量,调节其再燃比为10%~35%。

4)燃尽空气喷入位置。保持给料速率、流化风量、天然气流量和燃尽空气量不变,调节喷入位置为离布风板高度2260、2990和3180 mm。

2 结果与讨论

2.1 干馏残渣燃烧污染物排放特性

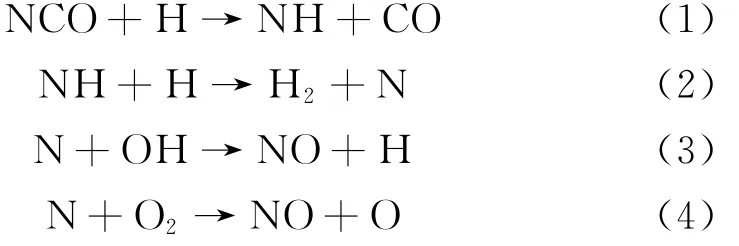

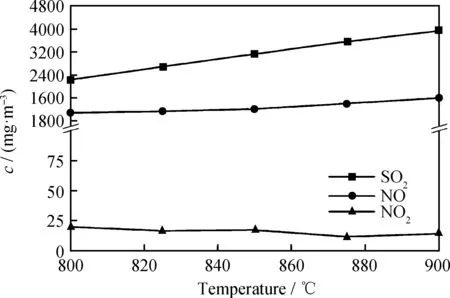

图2为干馏残渣在鼓泡流化床内不同密相区床温下燃烧时产生的SO2、NO和NO2质量浓度。由图2可知:当床温从800℃升至900℃时,SO2质量浓度从2232 mg/m3单调增至3936 mg/m3,NO质量浓度从1074 mg/m3单调增至1596 mg/m3,而NO2质量浓度均低于20 mg/m3。这主要是由于硫在干馏残渣中以有机硫、黄铁矿硫和硫酸盐硫的形式存在(表1),燃烧温度的升高促进了黄铁矿和硫酸盐的分解,导致SO2排放量增加[11]。较高的燃烧温度增大了O、OH和H等自由基浓度,致使干馏残渣燃烧过程中形成的含氮中间产物NCO更易与其发生式(1)~(4)的反应,导致NO排放量增加[12]。然而,常规燃烧条件下NO转化为NO2的比例较小,故NO2排放浓度较低[13]。

图2 干馏残渣在不同床温下燃烧时的SO2、NO和NO2排放浓度(c)Fig.2 SO2,NO and NO2 emission concentrations(c)from retorting residue combustion under different bed temperatures

2.2 石灰石脱硫过程热量衡算与SO2排放控制

由于不同床温下燃烧干馏残渣时的SO2质量浓度均高于排放标准(图2),因此需进行脱硫处理。鉴于石灰石及其煅烧产物能与SO2反应,因此采用炉内石灰石脱硫技术可以实现炉内烟气脱硫。当采用炉内石灰石脱硫时,石灰石会发生物理吸热、化学分解,及煅烧产物氧化钙固硫3个反应阶段[14],其化学反应方程式如下:

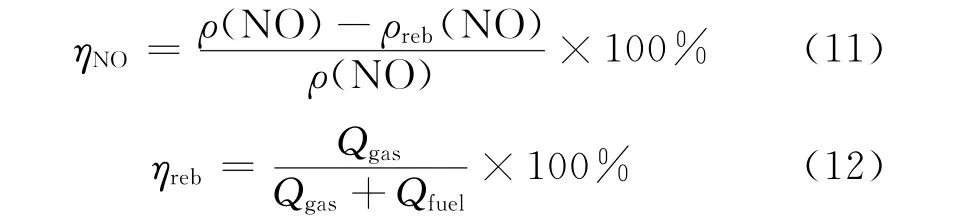

式(7)~(10)中:Q1、Q2、Q3和Qnet分别为石灰石物理吸热量、石灰石化学分解吸热量、氧化钙固硫放热量和炉内脱硫反应的净输出热量,单位均为kJ/kg;w(S)为燃料的硫质量分数,%;ηs为硫脱除效率,%;w(CaCO3)为石灰石中CaCO3质量分数,%,取值为98%;T为床温,℃;K为Ca/S摩尔比。当Qnet>0时,表明炉内脱硫反应为放热过程,石灰石的加入增大了炉内净输出热量,意味着在更宽的参数范围内可实现干馏残渣的稳定燃烧,提高了燃烧稳定性[7];当Qnet<0时,表明炉内脱硫反应为吸热过程,石灰石的加入减少了炉内净输出热量,降低了燃烧稳定性;当Qnet=0时,表明炉内脱硫反应处于热平衡状态,即系统处于热平衡临界点。

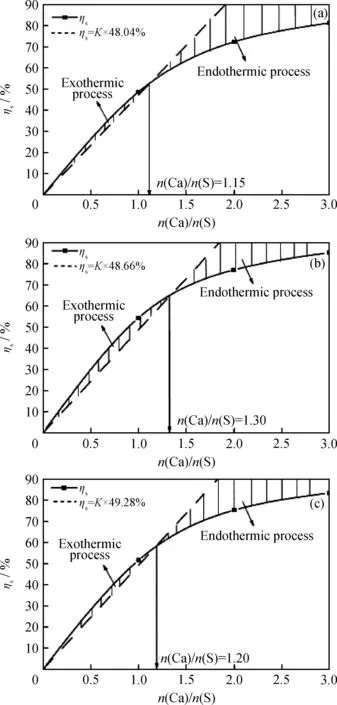

因此,当采用炉内石灰石脱硫时,炉内脱硫反应是吸热还是放热取决于脱硫效率和Ca/S摩尔比。式(10)计算结果表明:当床温为800、850和900℃时,炉内脱硫反应热平衡临界点所对应的石灰石利用率(ηs/K)分别为48.04%、48.66%和49.28%。

图3给出了干馏残渣分别在800、850和900℃床温下稳定燃烧时,Ca/S摩尔比对炉内脱硫效率的影响。由图3可知:在相同的床温下,炉内脱硫效率随Ca/S摩尔比的增大而提高,但变化趋势逐渐趋缓;在相同的Ca/S摩尔比下,炉内脱硫效率随床温的升高呈现先增大、后小幅下降的趋势。当床温为800、850和900℃时,炉内脱硫反应热平衡临界点所对应的Ca/S摩尔比分别约为1.15、1.30和1.20,此时烟气中的SO2质量浓度依次约为1000、1150和1610 mg/m3,低于尾部烟气治理前的SO2排放限值(5000 mg/m3),因此均能实现达标排放。此外,当Ca/S摩尔比小于上述临界值时,炉内脱硫反应为放热过程,石灰石的加入不但能降低SO2浓度,而且有助于提高炉内燃烧稳定性。若继续增大Ca/S摩尔比,炉内脱硫反应转变为吸热过程,石灰石的加入虽能继续降低SO2浓度,但会影响炉内燃烧稳定性。鉴于干馏残渣在不同流化床床温下燃烧时的SO2排放特性和炉内脱硫反应热平衡状态时的SO2脱除特性,建议床温控制在800℃,且炉内Ca/S摩尔比不超过1.15。

图3 不同床温(T)下Ca/S摩尔比对炉内脱硫效率(ηs)的影响Fig.3 Effects of Ca/S molar ratio on the in-furnace desulfurization efficiency(ηs)under different bed temperatures(T)

2.3 干馏残渣燃烧过程NO排放控制

由于不同床温下燃烧干馏残渣时的NO质量浓度均高于排放标准(图2),因此需进行脱氮处理。笔者采用炉内天然气再燃脱氮技术,在小型鼓泡流化床燃烧实验装置上探究了天然气再燃对NO脱除效率和飞灰未燃碳含量的影响,并定义NO脱除效率和天然气再燃比例为:

式中:ηNO为NO脱除效率,%;ρ(NO)为烟气中原始NO质量浓度,mg/m3;ρreb(NO)为采取天然气再燃措施后烟气中的NO质量浓度,mg/m3;ηreb为天然气再燃比例,%;Qgas为入炉天然气热量,kJ/h;Qfuel为入炉燃料热量,kJ/h。

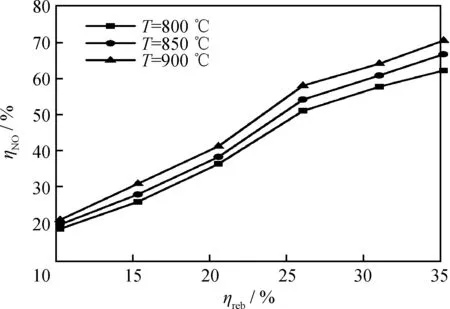

图4为干馏残渣分别在800、850和900℃床温下稳定燃烧时,天然气再燃比例对NO脱除效率的影响,其中天然气和燃尽空气分别从离布风板高度1310和2260 mm处水平喷射入炉膛。由图4可知:在相同的床温下,NO脱除效率随天然气再燃比例的增大而提高;在相同的天然气再燃比例下,NO脱除效率随床温的升高逐渐提高。

图4 不同床温(T)下天然气再燃比例(ηreb)对NO脱除效率(ηNO)的影响Fig.4 Effects of natural gas reburning ratio(ηreb)on the NO removal efficiency(ηNO)under different bed temperatures(T)

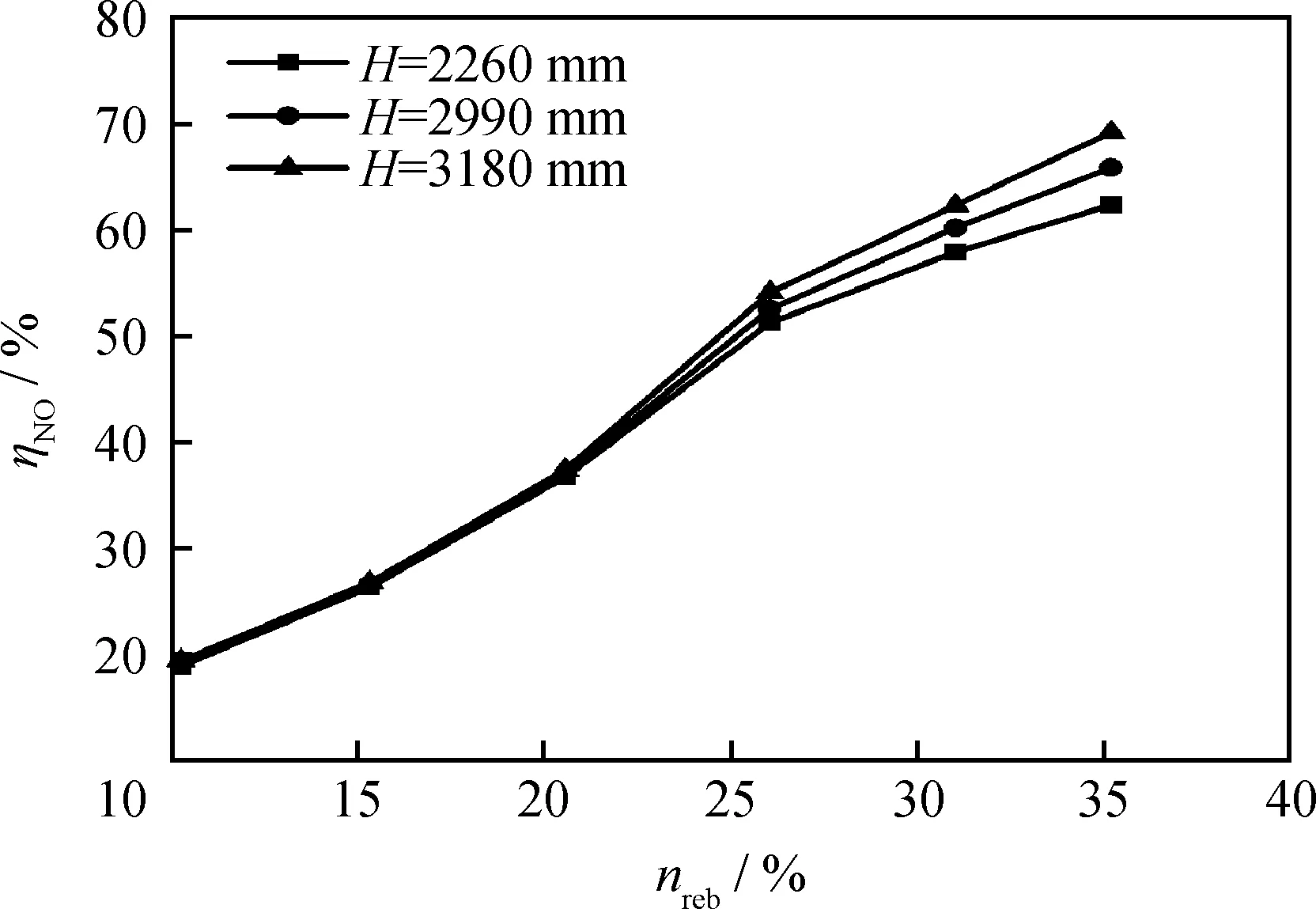

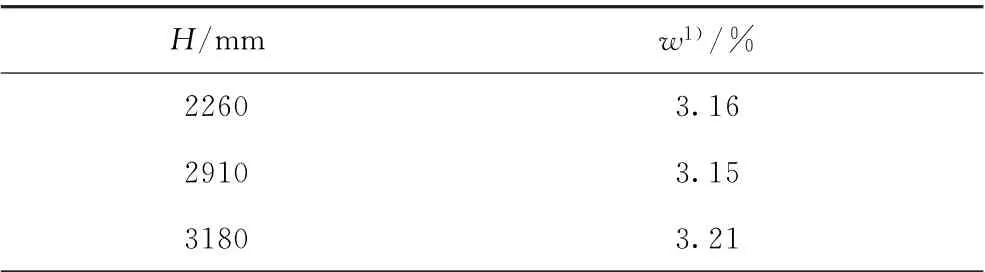

图5给出了800℃床温下,不同燃尽空气喷入位置对NO脱除效率的影响,其中天然气从离布风板高度1310 mm处水平喷射入炉膛,而燃尽空气则分别从离布风板高度2260、2910和3180 mm处喷入。由图5可知,随着燃尽空气喷入位置的后移,再燃区停留时间逐渐增加,NO脱除效率单调增大,且天然气再燃比例越高,变化趋势越明显。

图5 不同燃尽空气喷入位置(H)对NO脱除效率(ηNO)的影响Fig.5 Effects of burnout air injection height(H)on the NO removal efficiency(ηNO)

分析认为造成上述现象的原因主要是:较高的再燃区温度和较长的再燃区停留时间有利于增强甲烷裂解基团(CHi,i为1~3)[9]、H2和CO等还原性基团与NO的反应强度,提高脱氮效率[15];同时,随着天然气再燃比例的增大,入炉天然气流量及其喷射速率逐渐提高,一方面增大了上述还原性基团的浓度,另一方面促进了天然气与烟气的混合,进而提高了NO的还原反应速率;此外,随着天然气再燃比例的增大,烟气体积增加,稀释作用增强[16]。

因此,在流化床内采用天然气再燃技术能有效降低NO质量浓度。然而,在常规煤粉锅炉中,天然气再燃比例为10%时对应的脱氮效率普遍超过50%[17],远高于此研究中20%的脱氮效率。这主要是由于燃烧工况的差异所导致的。在煤粉锅炉中,再燃区温度一般约为1000℃,而此实验中流化床再燃区温度仅约为750℃,较高的再燃区温度有助于促进NO还原反应,同时煤粉炉内的再燃区停留时间较长,也有利于提高脱氮效率。

表2给出了800℃床温下,不同燃尽空气喷入位置对飞灰未燃碳含量的影响。由表2可知:不同燃尽空气喷入位置下的飞灰未燃碳含量相差不大。这主要是由于干馏残渣具有较高灰分,其在燃烧过程中遵循缩核反应模型,氧气穿过灰分层的扩散传质阻力是控制其燃烧速率的主要因素[18],因此改变燃尽空气喷入位置(即改变飞灰燃尽时间)对飞灰未燃碳含量影响较小。

表2 不同燃尽空气喷入位置(H)下的飞灰未燃碳含量Table 2 Unburned carbon content of fly ash under different burnout air injection heights(H)

3 结 论

(1)当床温从800℃升高至900℃时,干馏残渣燃烧产生的SO2质量浓度从2232 mg/m3增加至3936 mg/m3,NO质量浓度从1074 mg/m3增加至1596 mg/m3。

(2)在800、850和900℃床温下燃烧干馏残渣时,其炉内石灰石脱硫反应热平衡临界点所对应的Ca/S摩尔比分别约为1.15、1.30和1.20。当Ca/S摩尔比小于上述临界值时,炉内脱硫反应为放热过程,石灰石的加入不但能降低SO2浓度,而且还有助于提高炉内燃烧稳定性。

(3)在流化床内采用天然气再燃脱氮在技术上是可行的,较高的再燃区温度、较大的天然气再燃比例和较长的再燃区停留时间均有利于提高NO脱除效率,同时对飞灰未燃碳含量影响较小。