汽车高光格栅注射模设计

石 波,郝加杰

(上汽通用五菱汽车股份有限公司 技术中心,广西 柳州 545007)

0 引 言

在追求美观的汽车外观造型趋势下,汽车前格栅不仅需要满足在整车上的功能要求,还需要具备符合时代潮流的美学元素,提升客户的主观满意度[1]。为了追求个性、时尚、科技感和高光泽度效果,近年来高光钢琴黑烤漆效果的格栅外观已成为汽车外饰的流行趋势[2]。现针对某车型高光前格栅塑件,运用CAD/CAE技术对其进行模具设计与模流分析,并介绍了模具设计中的关键技术要点。

1 塑件分析

图1所示为某车型高光格栅,材料为PMMA/ASA合金材料,表面高光免喷涂。PMMA/ASA合金材料具有高光泽、免喷涂等特点[3],其中聚甲基丙烯酸甲酯(PMMA)俗称有机玻璃、亚克力,具有较好的透光性能和力学性能,优异的耐老化性和耐候性,化学性能稳定,能耐低浓度的酸、碱等一般化学腐蚀,但PMMA抗冲击性能较差,尤其是低温冲击性能更差[4];丙烯酸丁酯-苯乙烯-丙烯腈三元共聚物(ASA)具有良好的抗冲击性能、着色性、耐腐蚀性,但表面硬度不够高,易划伤、刮擦。由于PMMA与ASA的溶解度相近,两者具有良好的相容性[5]。免喷涂的PMMA/ASA合金材料广泛应用于汽车格栅、后视镜外壳、支架、门把手等汽车外饰件。

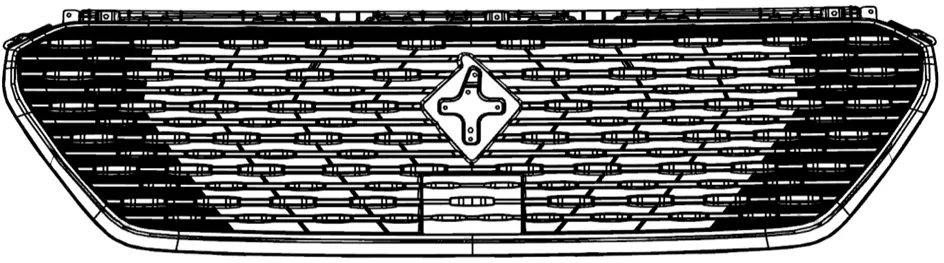

图1 高光格栅

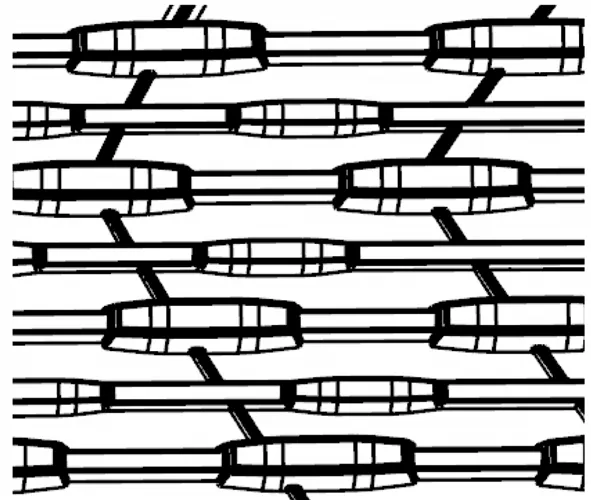

高光格栅塑件外形尺寸为1 063 mm×305 mm×135 mm,质量为1 650 g。格栅表面设计有较多的蜂窝状网孔结构,如图2所示,这些网孔结构尺寸小且排布密集,对注射工艺要求较高。由于格栅是高光免喷涂件,重要外观面不能出现熔接痕、流痕等缺陷;又因其有装配尺寸要求,格栅成型后的变形应在装配的可控制范围。

图2 高光格栅蜂窝状网孔

2 模具方案设计

2.1 浇口数量及浇口位置确定

由于受塑件网孔造型的影响,按常规模具设计从待成型塑件外观侧面进浇,进浇点无法合理布置,网孔区域充填困难、熔接痕难以控制,且成型的塑件变形也较大。综合分析后对成型该高光格栅的模具采用倒装的设计方案,从待成型塑件背面设计进浇点。

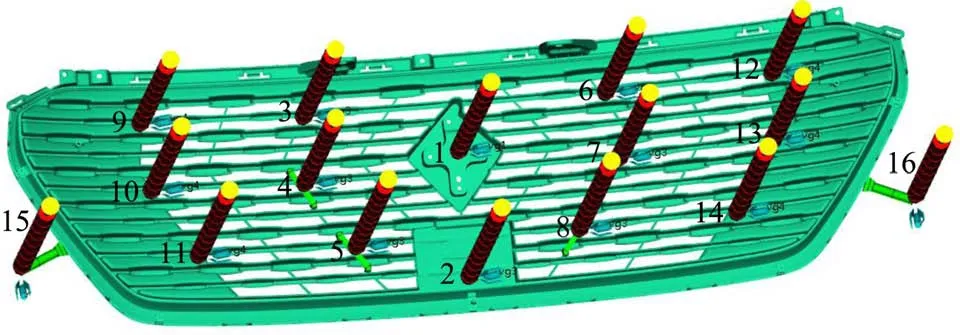

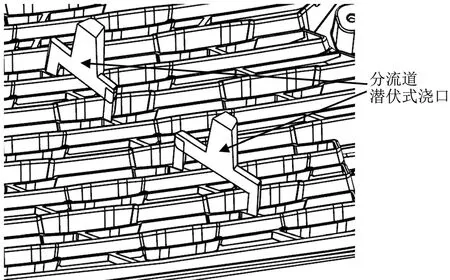

PMMA/ASA材料流动性较差,型腔不易充满,注射压力大,需要设计多点进浇,经MoldFlow优化分析,决定采用16点针阀式进浇方案,如图3所示。其中1、2、3、6、9、10、11、12、13、14进浇点采用点浇口,浇口尺寸为φ4 mm,进浇点直接搭接在待成型塑件的背面;4、5、7、8进浇点采用分流道潜伏式进浇,如图4所示,每个热流道喷嘴分为2个浇口进浇,浇口尺寸为8 mm×1.5 mm;15、16进浇点采用侧浇口,浇口尺寸为20 mm×1.2 mm。

图3 进浇点位置布局

图4 分流道潜伏式进浇

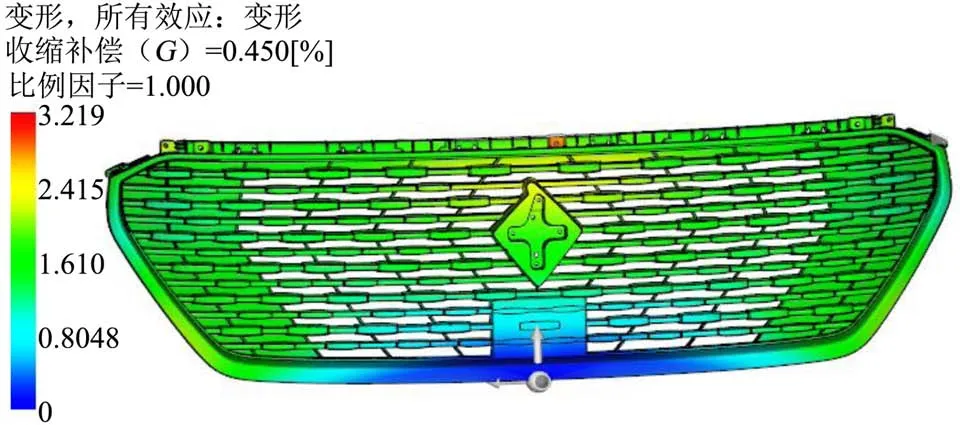

热流道内径尺寸为φ22 mm,针阀直径为φ8 mm,热流道顺序阀开启顺序为:点1→点2、3、4、5、6、7、8同时开启→点9、10、11、12、13、14同时开启→点15、16同时开启;MoldFlow变形分析结果如图5所示,从分析结果可知塑件整体变形均匀且变形较小,满足设计要求。

图5 MoldFlow变形分析

2.2 模具零件材料

由于格栅为高光免喷涂件,对模具零件的钢材有较高的抛光要求。综合考虑模具制造成本、使用寿命等因素,高光格栅模具型腔板采用XPM V ESR,型芯采用718H。

2.3 直顶注射结构

传统成型格栅类注射模一般采用待成型塑件背面点浇口进浇或斜顶结构进浇,背面点浇口进浇对待成型塑件结构要求较高,模具结构复杂,型芯支撑面积小,模具零件强度弱且制造成本高;斜顶结构进浇对蜂窝状网孔结构的格栅难以满足其设计空间的要求。

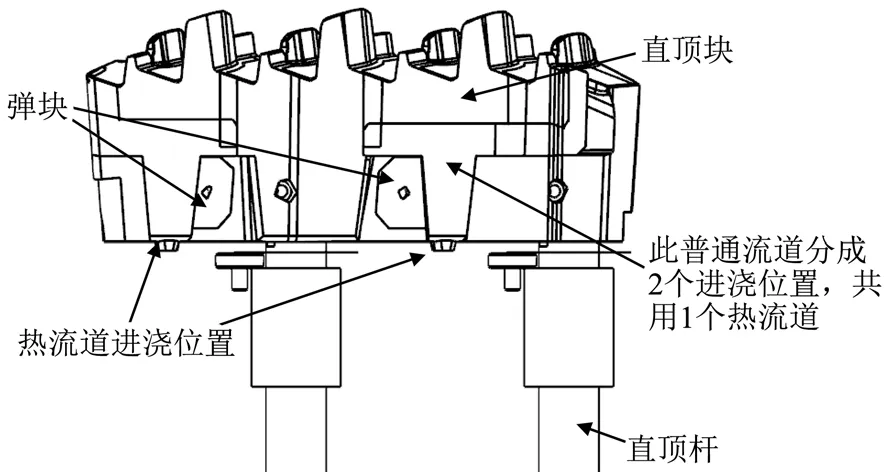

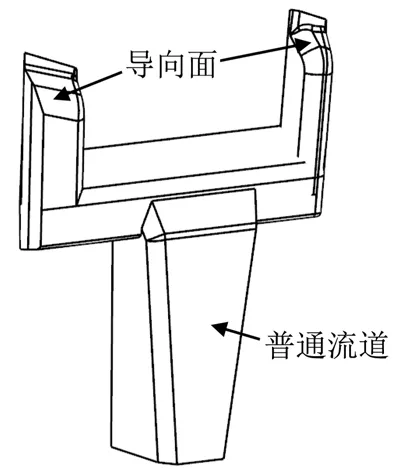

针对蜂窝状网孔结构的格栅,模具设计了一种直顶结构进浇,如图6所示。该直顶进浇结构包括直顶块、弹块、普通流道、直顶杆等,图6中2个热流道进浇热喷嘴设计在一个直顶块上,同一个热流道通过普通流道分成2个进浇点;同时普通流道设计在直顶块内,普通流道在脱模方向上是倒扣结构,为了便于普通流道凝料的脱模,在普通流道浇口区域设计了导向面,如图7所示。弹块由弹块头、弹簧及螺钉构成,弹簧穿过螺钉,然后通过螺钉将弹块头固定在直顶块上。

图6 直顶注射结构

图7 直顶注射普通流道

熔体注射完成后,在直顶顶出的过程中,成型塑件及凝料脱离型芯,一起随直顶块向上运动;同时固定在直顶块侧面的弹块逐渐向外弹出,推动凝料脱离直顶块;再次配合二次推出机构,将凝料强制推出脱离直顶块。

2.4 推出系统

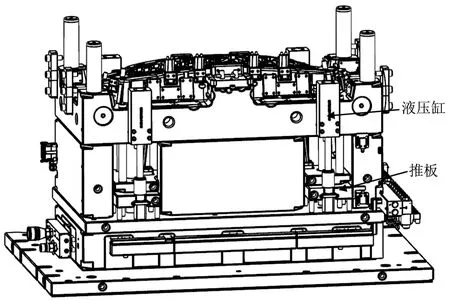

直顶注射推出机构如图8所示,2个直推机构固定在一块单独的推杆小固定板上,此推杆小固定板设计在推杆固定板的底部,只负责直顶块的推出动作,在推杆固定板的4个角设计了4个锁模器,锁模器的作用是将推杆小固定板从推杆固定板上分离。

图8 直顶推出机构

推出系统共推出160 mm,分两级推出,推出力由4个液压缸提供,如图9所示。一级推出系统推出130 mm,在一级推出系统推出的过程中,推杆小固定板连同推杆固定板一起向上运动,同时直顶注射机构上的凝料在弹块的作用下,部分脱离直推块。一级推出系统推出完成后,通过锁模器的作用,推杆小固定板从推杆固定板上脱离,直推机构不再运动。二级推出系统推出30 mm,此二级推出系统推出过程中,其他推出机构推着成型的塑件继续运动,将凝料完全从直顶块上强制推出,完成整个推出过程。

图9 模具推出机构

2.5 温度调节系统

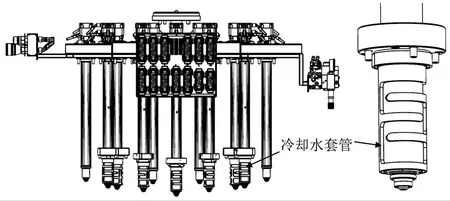

高光格栅注射成型中,模具温度直接影响塑件的成型质量(变形、尺寸精度、力学性能和表面质量)和生产效率,因此需要根据材料性能与成型工艺的要求设计温度调节系统。成型高光格栅模具的温度调节系统包括热流道加热、冷却系统和模具型腔板、型芯的冷却系统。热流道加热及冷却系统由热流道企业提供,但由于此模具为倒装结构,对于进浇点直接搭接在待成型塑件背面的热流道喷嘴,为了避免因热喷嘴温度过高而导致成型塑件外观面产生缩印等缺陷,设计了热流道冷水套管,如图10所示。

图10 热流道冷水套管

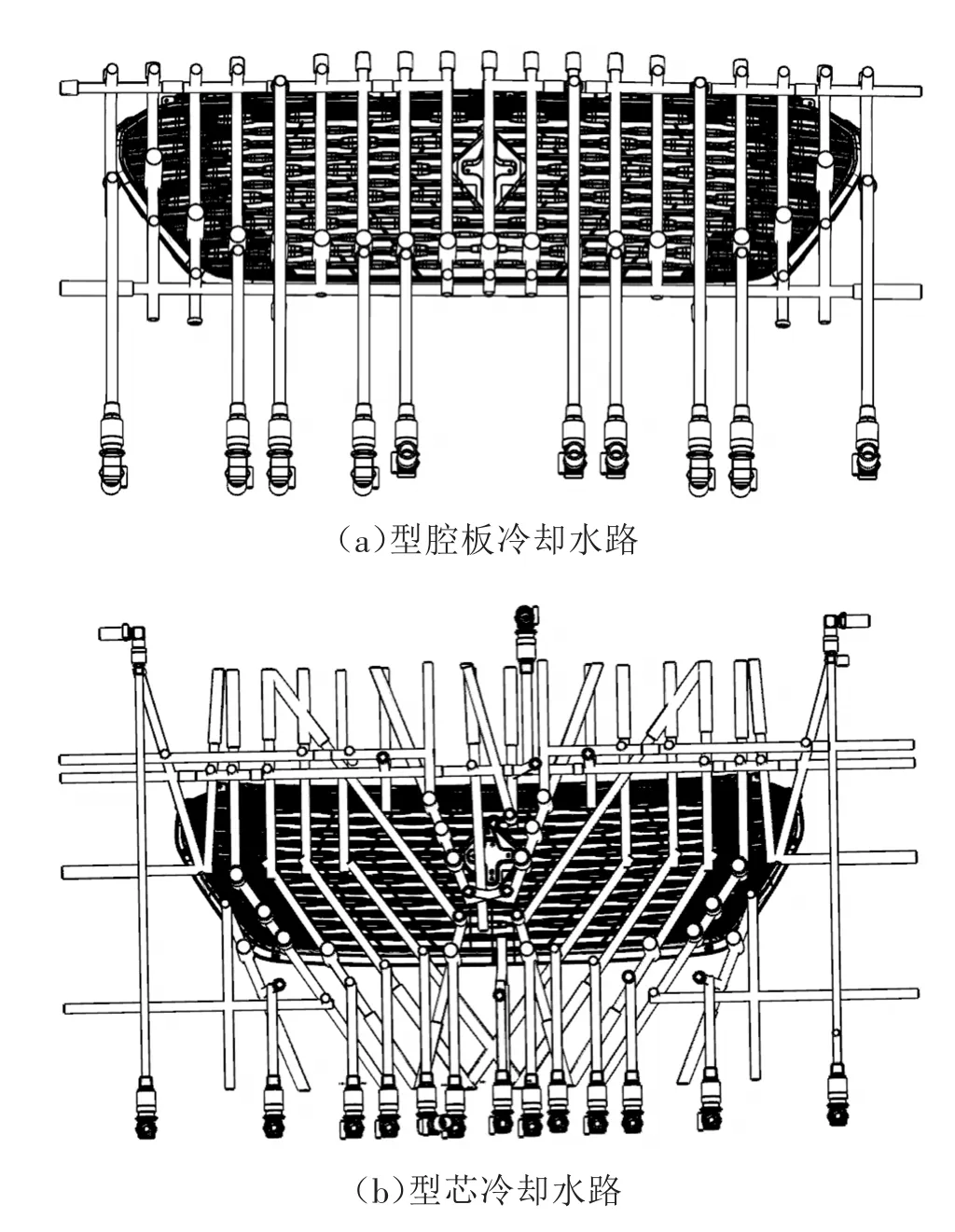

为避免成型塑件冷却不均匀而导致翘曲变形,产生质量缺陷。高光格栅模具型腔板、型芯冷却水路的设计除了遵循模具冷却系统设计的一般原则[6],还有以下设计特点[7]:①沿待成型塑件形状尽量设计随形水路,尽可能使所有冷却管道与型腔壁面的距离相等,保证均匀冷却,减小塑件翘曲变形量,冷却水路如图11所示;②水孔直径为φ15 mm,水井直径为φ24 mmn,保证了足够的传热面积;③水路之间间距为60 mm,水路距型腔壁面为20~25 mm,距其他非成型面>15 mm;④模具采用集中供水方式,设计集水块与注塑机连接;⑤单组冷却回路的长度<3 m,进、出口冷却水温差<3℃;⑥型腔板、型芯温度独立控制。

图11 模具冷却水路排布

3 结束语

根据高光格栅模具的设计过程,得到如下结论。

(1)采用CAD/CAE技术,缩短了高光格栅模具开发周期,降低了开发成本。

(2)在高光格栅模具设计中,浇口方案的选择对成型塑件变形影响较大,实践证明通过注射成型仿真分析确定浇口方案是快捷有效的方法。

(3)采用倒装模及直顶注射机构的设计方案解决了对蜂窝状网孔结构的格栅无法最优布置进浇位置的难题,并且设计了二级推出系统,实现了直顶注射机构中凝料的脱模。

(4)随形冷却水路的设计方案提高了高光格栅模具的冷却效率,缩短了成型周期,保证了塑件的成型质量。

该模具结构方案经批量生产验证后,模具结构可靠,动作平稳,脱模顺畅,保证了成型塑件的质量,达到了预期的设计效果。