汽车装饰条注射模内分型机构设计

石 波,郝加杰

(上汽通用五菱汽车股份有限公司 技术中心,广西 柳州 545007)

0 引 言

随着汽车工业的发展,消费者对汽车外观质量的要求越来越高,汽车塑件的重要功能之一是表面装饰作用,因此对汽车塑件的表面质量要求也更加严格。塑件分型线位置是影响表面质量的重要因素之一,合理的分型设计要求塑件装配后可以隐藏分型线,但是由于汽车造型及工程装配等原因,部分塑件的分型线不得不设计在外观面,影响了外观感知质量。

注射模内分型技术已广泛应用于汽车保险杠模具,但在其他汽车塑件注射模中的应用较少。现针对某车型装饰条,设计了一种注射模内分型机构,将分型线隐藏在装饰条非外观面上,提高其外观质量。

1 塑件分型线分析

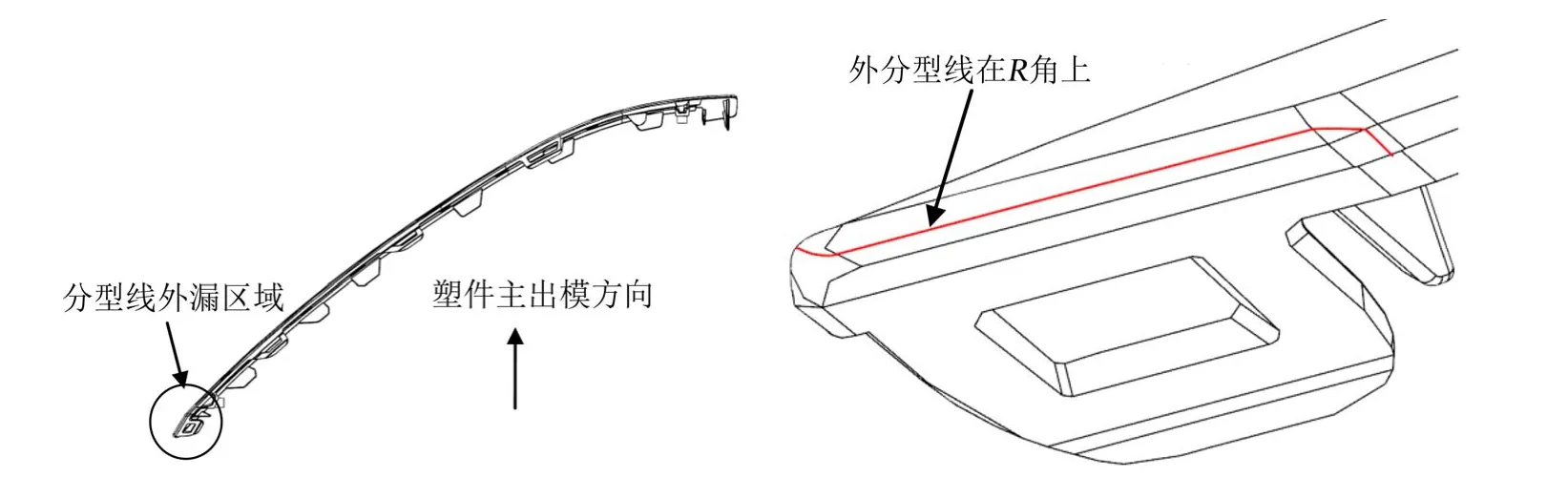

该装饰条装配在前大灯的下侧,材料为ABS,表面喷高光漆或镀铬处理。由于塑件造型及工程需求,造成该前大灯装饰条在模具开模方向的高低落差较大,传统注射模设计时,塑件下端的分型线位于最大外轮廓R角上,如图1所示。

图1 前大灯装饰条

这种外分型线的设计方式存在如下缺陷:①塑件下端区域的分型线位于外观R角上,安装后分型线可见;②前大灯装饰条喷漆或电镀处理后,表面的分型线可见度被放大,外观感知质量差;③由于模具零件制造精度及注射生产过程中存在磨损,分型线处经常出现错位与飞边,影响成型塑件的外观质量,造成生产合格率低。

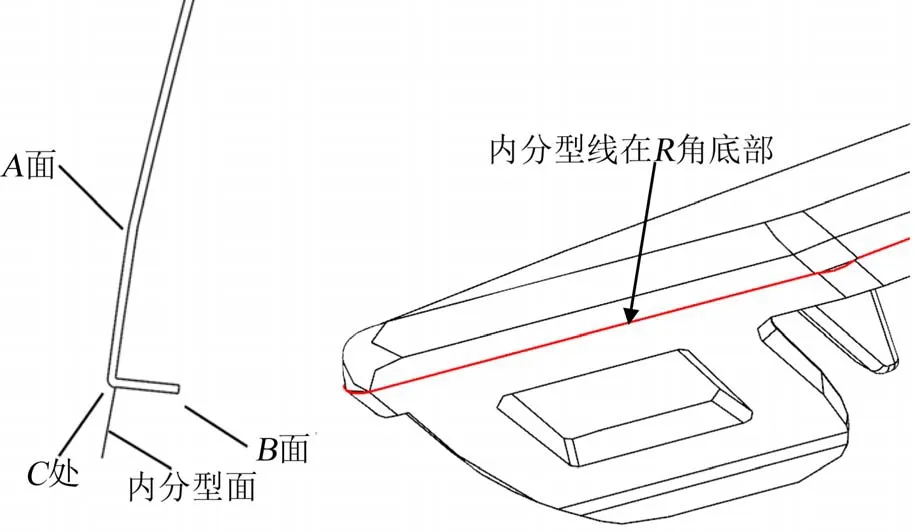

为了避免外分型线设计所带来的质量问题,结合该塑件结构特点,将塑件下端区域的分型线设计在圆角底部,形成内分型线,如图2所示。塑件装配后该分型线可以被隐藏,不仅规避了分型线外漏的风险,而且提高了塑件表面喷漆或电镀后质量以及塑件注射成型的合格率。但是这种内分型线的设计方案会造成塑件下侧区域的圆角在模具出模方向上存在倒扣,导致塑件无法正常脱模,即如果塑件注射完成后直接开模,塑件下端的圆角区域将会被拉坏。因此借鉴保险杠模具内分型的设计原理,对前大灯装饰条模具设计内分型机构,实现装饰条的成型与脱模。

图2 内分型线

2 前大灯装饰条模具内分型机构

2.1 内分型机构方案设计

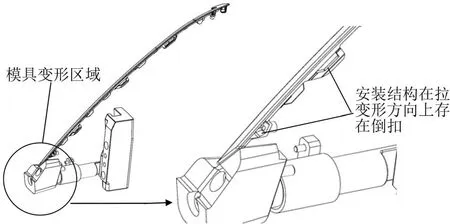

为了使塑件C处倒扣开模时不被拉坏,需使塑件产生弹性变形。内分型机构工作原理如图3所示,首先大斜推块3需要为成型塑件让出变形空间,然后拉块2在导轨4的作用下带动塑件围绕支点向塑件内侧变形,将C处倒扣向塑件内侧拉出,使C处倒扣在开模方向上脱出,实现塑件脱模。

内分型机构工作过程[1]:①开模时在氮气弹簧及拉模扣的作用下,保持推杆固定板与定模型腔板的相对位置不变,定模型腔板与大推块同步动作,大推块带动拉块一起运动;②利用塑件的可变形性,在开模到达预定行程时,通过拉块将塑件末端向内拉动,使成型塑件末端脱离定模型腔倒扣处;③模具打开,塑件与定模型腔分离;④模具继续打开,通过大推块、拉块主体及导轨的作用控制拉块机构向外运动,使塑件恢复原来形状。

塑件拉变形区域存在安装结构,如图4所示,此安装结构在塑件拉变形方向上存在倒扣。如果不解决此倒扣脱模,内分型机构无法实现,因此,模具必须设计脱模机构,在塑件拉变形之前将安装结构的倒扣脱出,该脱模机构是决定前大灯装饰条模具内分型能否实现的关键因素。

图4 汽车装饰条拉变形区域倒扣

2.2 内分型机构组成

2.2.1 拉变形机构

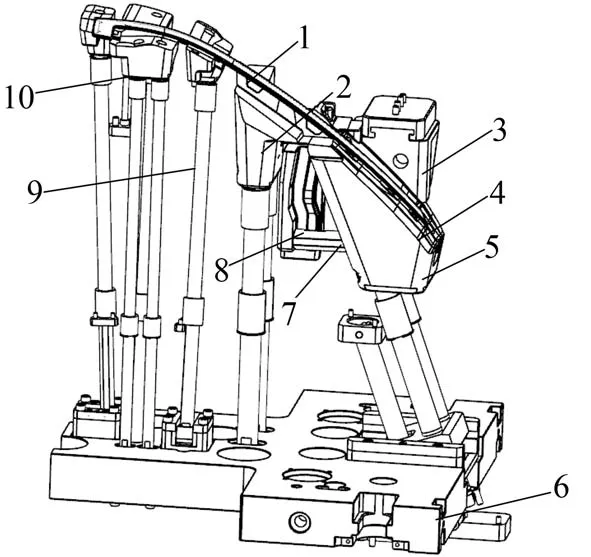

前大灯装饰条模具内分型机构如图5所示,主要包括大斜推块、大推块、小推块、小斜推块、拉变形导轨、拉杆、拉块、定模滑块及推杆固定板。

图5 内分型机构

导轨、拉块、拉杆构成拉变形组件,导轨固定在型芯上,拉杆与拉块相互固定,穿过大斜推块,并在导轨导向下对塑件进行拉变形及回复;大斜推块、大推块、小推块及小斜推块固定在推杆固定板上,起到成型塑件倒扣及推出塑件的作用,其中大斜推块在运动的过程中还为拉变形组件提供驱动力。

2.2.2 定模滑块机构

为了在塑件拉变形前脱出拉变形区域的安装倒扣,设计了定模滑块机构,如图6所示,滑块主体及滑块底座安装在型腔侧,斜导柱固定在型芯上。模具开模过程中,斜导柱驱动滑块主体在型腔侧运动。

图6 定模滑块结构

2.2.3 内分型辅助机构

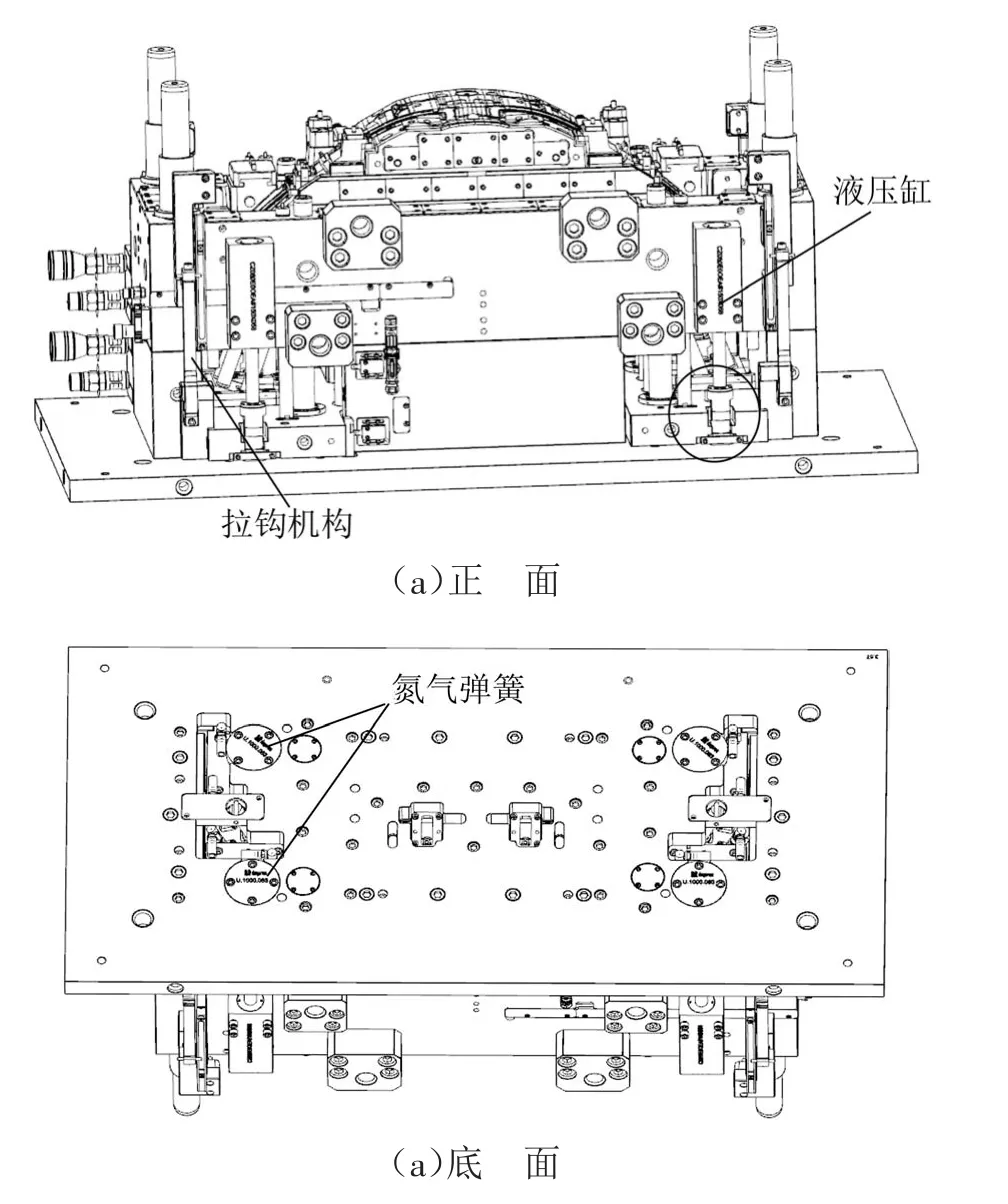

为了辅助实现内分型机构,前大灯装饰条模具设计了4个拉钩机构、4个氮气弹簧和4个液压缸,如图7所示。

图7 内分型辅助机构

2.2.4 推出机构

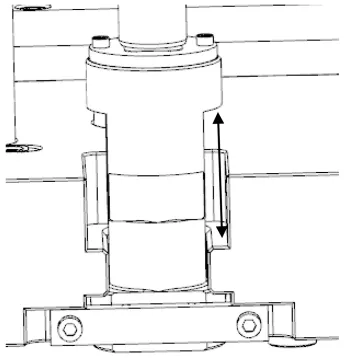

前大灯装饰条模具推出机构共推出120 mm,分为一级推出和二级推出。一级推出55 mm,由氮气弹簧及拉钩共同驱动推杆固定板与型腔板同步运动,此时液压缸不运动,推杆固定板与液压缸是避空状态,如图8所示。二级推出65 mm,由液压缸驱动推杆固定板运动,二级推出过程中,拉变形组件机构完成复位,斜推块、推块完成塑件脱模。

图8 液压缸与推杆固定板避空

一级推出分为2个阶段:第一阶段同步推出35 mm,斜导柱驱动滑块主体沿滑块底座运动,将塑件拉变形区域的结构脱出,使其在拉变形方向上没有倒扣,同时大斜推块后退,为塑件拉变形留出空间;第二阶段同步推出20 mm,此阶段进行拉变形。大斜推块继续后退,同时驱动拉块通过导轨拉动塑件向内侧运动,将塑件在主脱模方向上的倒扣拉出。

一级推出结束后型腔打开,塑件从型腔内脱出,液压缸活塞杆驱动推杆固定板执行二级推出动作,此阶段推出65 mm,拉变形机构带动塑件复位,同时斜推块结构继续推出塑件在脱模方向上的其他倒扣,推块机构将塑件继续推出,完成塑件的脱模。

3 结束语

内分型结构已广泛应用在前、后保险杠注射模设计中,该结构首次应用于前大灯装饰条模具中,与前、后保险杠模具内分型结构相比,主要存在如下差异。

(1)前大灯装饰条材料为ABS,相比于PP材料的保险杠,刚度更大,拉变形时塑件变形难度大。

(2)由于塑件结构的差异,前大灯装饰条模具除设计拉变形机构外,还设计了定模滑块机构,通过定模滑块机构先脱出塑件拉变形区域的倒扣,然后再配合拉变形机构对前大灯装饰条拉变形,实现前大灯装饰条内分型。

该前大灯装饰条模具将分型线隐藏在非主视区域面上,形成内分型线,减少了塑件在喷漆及电镀处理前的分型线打磨工序,降低了塑件的开发成本,模具经生产验证,结构可靠,生产稳定。