齿轮泵轴承-轴颈全流体润滑的逆向设计

杨海峰 姜东全 陈强

摘要:齿轮的轴颈轴承的滑动采用传统设计的方法,呈现全流体润滑的状态不足以支撑泵整体实现更加高效的运行,采用创建承载量系数之后,优化设计获取轴径、宽径比、执行间隙等变量的参数,作为优化模型建立的依据。例如采用最少油膜厚度和轴颈挠度为目标函数,在逆向设计思维的帮助下进行模型构建。经过创新实践表明,取得加工工艺和泄漏控制等上限数值,泵用轴颈直径比原有的数值能够达到两个数量级以上的差异值,对承载量系数忽略不计,轴承倾斜变形的概率变小,通过进行曲面优化之后,全体设计的优化取得了良好的效果。

关键词:齿轮泵;轴颈设计;全流体润滑

中图分类号:TH325 文献标识码:A 文章编号:1674-957X(2021)06-0004-02

0 引言

经过国内外先进实践表明,对于工艺设计的优化,采用逆向设计的方法,获得变量数值并提供足够的承载量参数,用于进行齿轮泵轴承轴颈等的逆向设计应用,经过优化设计的设计效果正面,使得设计变量后泵表面操作得到控制。

1 机油泵发动机齿轮油泵以及逆向设计分析

机油泵的质量好坏影响到设备的正常运行,发动机工作的时候,机油泵将由底壳抽出机油排向润滑油道,运用游标卡尺等工具测量机油压力、循环指数等。对机油泵提供润滑剂降低发动机产生的摩擦起到较好的技术支持。机油泵在润滑运行过程中,各个零件如发动机的缸体、活塞、连杆和曲柄需要润滑起到散热等作用。机油泵进行全体润滑的主要功能是以一定压力和数量提供的润滑作用在零部件表面。当前常用的为齿轮和转子式机油泵,其中储能室及油泵其工作原理是采用全体体内润滑的方式,在主从动齿轮、限压阀、进出油枪等进行循环润滑,保证端面间隙较小,减少机油泄漏,提高既有泵的容积和工作效率。其工作状态为当发动机工作的时候,油泵的壳体面积变小,从进油箱将齿轮的润滑油带到出油腔、压缩到发动机油道中,此时机油泵的机械能变为压力,出油枪油压变大,从油口到进油枪的吸入进油泵不断工作,齿轮机油泵具有加工简便、工作可靠的优点。与凸轮轴的传动,配合端盖和齿轮的各个直接进行相互捏合。在外界、大气压力的作用下形成密封状态下的真空,将时间槽进行充满。随着齿轮的旋转,密封工作腔容积不断减小,此时齿轮泵的啮合点接触点,分成高低压两个腔,排油腔的位置确定不变,基本形式是两个尺子相同的尺子,在一个紧密配合的壳体内紧密配合。作为逆向设计的参数,运用PRO/E等軟件进行建模。

2 齿轮泵轴承轴颈设计

进行泵的承载量系数的模型计算,包括表面粗糙度等进行逆向设计,采用科学创新的设计方法,按照工况进行完善。实现全流性润滑效果的提升。齿轮泵作为一种应用广泛的液压元件,在其承受范围内,采用径向滑动轴承的设计,防止泵出现失效。目前关于承载力能力、径向滑动、润滑油动力粘度、综合表面粗糙度和全流体润滑条件等方面采用逆向设计流程,即先进行表面粗糙度的参数获取,然后进行全流体润滑的最小油膜厚度、承载量系数、结构参数等的获取,最终通过逆向设计,延长了轴心轴承的工作寿命,提高了齿轮泵的使用工作效率。对轴承的滑动条件等予以优化。

3 逆向承载量系数设计

结构上泵的轴角传动、轴颈承载量、逆向负荷等均在系数设计范畴内,在减少径向力实施的措施上采用进行无压力工作的方法,减小外负荷在非正态曲线、进行轴承的液体中压力的改善。通过液体动压力在轴承轴颈的产生,实际情况下承载量、系数值,通过逆向设计中的参数计算,经过优化之后,获得了很好的使用润滑效果和传动速度[1]。

计算设计参数取出口压力为45,进口压力为0.2,转速为2500转每分钟。终止角进口侧为1.5。倾斜变形指数为15。优化结果表明减少径向力的70角和中直角的进口侧的一个峰值,可以大大得到降低。经过对比之后轴颈的倾斜变形,对承载量的技术影响可以忽略不计。整体执行优化结果。直径间隙比变形浓度要小两个数量级,刚度和强度的控制达到上限,采用优化加工工艺之后,对于泵硬轴颈的倾斜变形可以进行控制,达到最小的承载量系数。采用拟合多项式为全流体润滑的逆向设计提供承载量系数设计的最优结果。

4 实例分析

以汽车泵的轴承轴颈全润滑流程的产品逆向设计过程为例,对于关键产品的数据采集、数据处理、采用数据化处理,形成实物的曲面模型重构系统。再利用数控加工和数控编程的逆向设计,进行产品造型设计,重要环节的实施逆向思维应用进行产品进行设计,数据采集是第1步,采用接触式和非接触式的方法都可以进行数据采集。物理边界在数据采集的技术应用下测量更加准确[2]。

4.1 泵的容积利用系数最大化和内泄漏最小化其轻量化

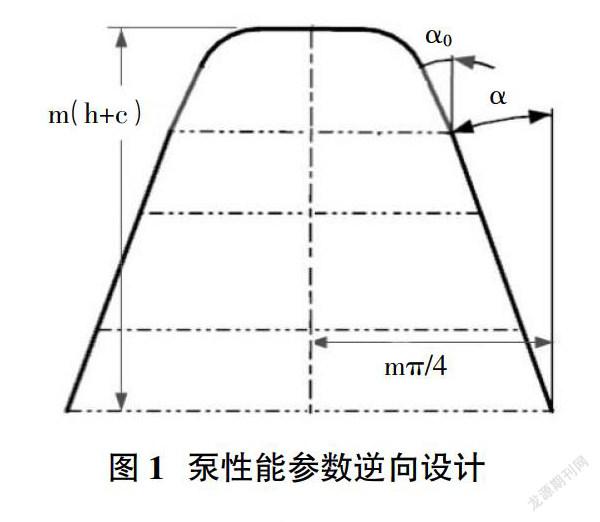

泵的容积利用内泄漏最小化和系数最大化是设计轻量化两个关键要素。其中,容积利用系数最大化取决于轮齿高形化,如图1所示。即在渐开线现有齿廓的基础上,基于少齿数无根切的加工方法,采用先极限齿廓(即i4点位于对偶齿廓的基圆上)后高形齿廓(i5点)、先齿廓间接参数后齿廓基本参数的逆向设计方法。案例下的结果表明极限齿轮的节圆压力角、齿顶压力角、形状系数、容积利用系数分别为23.37°、40.83°、1.213、0.391;高形齿轮则分别为23.37°、44.33°、1.283、0.447,容积利用系数增效14.32%。同时,为能无根切滚齿加工出这对齿轮,提出了一款专用的双压力角齿刀,如图1所示。上段α0=24.6°和下段α=20°的双压力角刀廓。

利用非接触三维表面数据采集法采集到实物模型要求的相关数据,采集速度非常快。在模型重构上进行数据处理的结果应用,如数据优化。多视频和噪声滤波透风技术应用下,进行全面构造法的运用[3]。例如在汽车产品设计中逆向工程设计,其发展前景是非常大的。汽车设计中逆向工程设计对于零部件、汽车产品改型等发挥了重要作用。首先获取汽车相关重要数据,重构三维数字化模型,检测产品的变形分析,对已有产品进行数据测量、拟合分析和改进,采用高度集成化、课程,可视化、开放式的计算机技术和网络技术,进行产品工程分析,实现高精度、系统化的操作手段,减少汽车产品设计的风险,提高汽车产品设计的质量。对机油泵、泵流量、机油泵进口、出口压力等进行计算,测量并确定技术功能基本尺寸数据。

4.2 齿轮泵齿轮副的偏心设计

为提高泵齿顶间隙内的润滑性能,提出了旨在强化其内动压润滑效应的齿轮副偏心的设计方法,通过综合考虑泵体变形、轴-轴承不同心等因素,建立了压差效应与动压效应组合下的齿顶泄漏计算,并由该泄漏最小计算出齿轮副相对于泵壳的偏心距,如图2所示。得出通过齿轮副的偏心,齿顶间隙内动润滑效应明显的重要结论[4]。

4.3 逆向设计法应用

泵轴承轴颈全流体润滑设计应用中。首先进行机械设备的结构性的工作原理和使用情况的测量,从机油泵的主动齿轮从动齿轮机油泵盖的入手进行测量内外径深度。采用PRO/E产品设计软件,进行造型设计、零件设计、装备设计、结构分析、模型设计、管路设计等。PRO根据泵的润滑优点,能够为设计师提供技术帮助,在轴承轴颈润滑的逆向设计中反映出无需任何数据转换的方案,在完全可控发展的平台上提供强大功能和速度,设计结论用于扩展仿真和分析[5]。比如在进行齿轮泵全流体润滑逆向设计时,首先进行参数化建模运用。PRO/E齿轮键开线方程推导,以齿轮的齿数魔术压力角来定义标准化的尺寸。新建PRO/E文件,包括指数参数、提示输入次数、加入模式次数。参考绘图平面选择方法和问题基准输入任意数值,进入测绘图阶段,得到齿轮相关参数之后,生成整个齿轮三D模型,对齿根圆直径、齿锯直径等进行设计应用。

5 结论

采用传统的润滑轴承设计,相对逆向设计来说,在泵的轴承轴颈滑动副的全流体润滑状态上,优化设计的效果由于具有对直径间隙、轴颈设计的变量的特点,对于最小油膜厚度比值等目标函数的优化更加具有技术优势,在加工工艺实施过程中能够控制泄露上限值,通过优化模型将变形、倾斜等情况加以预计,得到宽径比、轴径的最佳取值,最终帮助泵用轴颈轴承实现更佳的全流体润滑的应用效果。逆向设计当前拥有广阔的发展前景,今后研究的方向应注重在提升承载量系数拟合式应用、构建设计变量、优化目标函数的模型等方面加大研究力度。

参考文献:

[1]岳峰.液力变矩器逆向造型及流场数值分析[D].黑龙江:哈尔滨工业大学,2015.

[2]宝鸡航天动力泵业有限公司.往复泵动力端压力润滑系统油路:CN201410465731.3[P].2015-04-01.

[3]田俊良.基于流固耦合的典型機械部件多场耦合数值模拟分析[D].安徽:安徽农业大学,2016.

[4]张超,王尧.基于SolidWorks的逆向工程设计探索与应用[J].机械研究与应用,2018,31(4):68-69.

[5]李伟.基于逆向工程技术的产品设计[J].农机使用与维修,2020(2):17-19.