谐波齿轮柔轮啮合点周向刚度的理论分析及仿真

陈晓霞,吴鸿雁,2,牛洪波,姚云鹏,邢静忠

(1.天津工业大学天津市现代机电装备技术重点实验室,300387,天津;2.天津职业技术师范大学工程实训中心,300222,天津)

谐波齿轮传动是依靠柔轮波动变形来实现运动传递的精密传动技术[1],具有体积小、重量轻、承载能力高、传动精度和传动效率高等优点,被广泛应用于空间技术、机器人、机床、仪器仪表、医疗器械等需要精密传动的领域[2-4]。柔轮波动变形使得谐波齿轮传动系统的扭转刚度呈非线性特征[5-6],影响其传动性能[7-8]。柔轮啮合点的周向啮合刚度是整机扭转刚度的重要组成部分[9],其非线性特性对系统的传动精度和弹性回差具有重要影响。

受载后啮合齿对间非均匀分布的啮合力随着负载力矩、啮合参数和结构参数的变化而变化,因此,负载工况下柔轮变形的非线性使谐波齿轮的负载性能更加复杂[10]。实验装置研制和负载性能的实验研究[11-13]揭示了迟滞曲线中蕴含的非线性扭转刚度及其弹性回差等多项谐波齿轮的传动性能指标,特别是随负载大小不断变化的弹性回差是造成传动系统振动和噪音的主要来源,也是影响传动精度的主要因素。辛洪兵等运用能量法推导了简化为梯形齿的柔轮单齿啮合刚度,分析了单齿啮合刚度对谐波齿轮传动总刚度的影响[14]。郦黎伟等等将轮齿简化为梯形齿,计算轮齿受载后的弯曲变形和剪切变形,及其简化为薄壁圆筒和输出轴圆盘的柔轮筒体的扭转变形,计算柔轮扭转刚度[15],但没有考虑薄壁圆筒与圆盘之间的过渡圆角曲面的影响。潘峰等理论分析柔轮筒体和杯底的扭转变形,推导了系统回差的理论公式,并用有限元模型数值仿真验证[16],但没有考虑齿体变形的影响。

韦乐余等将CAD模型导入到有限元系统,借助接触分析提取单齿刚度和和整机扭转刚度[17]。崔博文等结合平衡条件和接触准则获得基于有限元模型的啮合力分布和啮合点柔度矩阵[18]。陈晓霞等提出基于壳单元筒体和实体单元齿体的有限元模型的啮合刚度矩阵的求解方法[19]。

基于有限元模型的数值模拟研究更贴近实际,但未能和理论研究有效结合和相互比对,缺乏对啮合点刚度影响因素及其变化规律的揭示。为此,牛洪波推导中柔轮筒的扭转变形和齿体弯曲变形公式,并建立柔轮模型,计算了啮合力作用下柔轮筒体及轮齿的周向位移及啮合点刚度[20]。研究发现:波发生器作用下的柔轮装配变形和轮齿影响与理论公式结果存在明显差异,装配变形及其不同装配变形状态对啮合点的周向刚度具有显著的影响,因此需进一步研究装配状态下的啮合点周向刚度的影响因素及其变化规律。

为揭示谐波齿轮啮合点周向刚度的组成要素及其影响规律,本文将柔轮分为筒体和齿体,分别推导周向力作用下柔轮杯底、杯底倒圆、光筒和齿圈以及柔轮齿体的理论变形,在此基础上提出柔轮啮合点周向刚度的理论计算方法。进一步建立了实体有限元模型,在未装配柔轮模型的所有轮齿上施加均布周向力,求解柔轮筒体各部分周向位移的平均值,并与理论结果比较。为反映柔轮负载实际,本文利用接触分析求解波发生器作用下柔轮的装配变形,随后在柔轮长轴处的轮齿啮合点上施加周向力,求解加力前后柔轮筒体各部分的周向位移差(即负载周向位移)及其齿体弯曲变形和齿根转角位移,最后计算啮合点的周向刚度,分析影响啮合点周向刚度的影响因素。本文所提出的柔轮啮合点周向刚度计算方法可为提高谐波齿轮扭转刚度提供理论指导。

1 周向力作用下的柔轮负载变形

谐波齿轮是基于柔轮弹性变形的传动,波发生器使柔轮筒发生周向弯曲装配变形。虽然传动力矩引起的负载变形是在已发生的装配变形上叠加的变形,但周向啮合力使柔轮啮合点的负载周向变形从轮齿啮合点一直延伸到柔轮杯底输出端。柔轮啮合点的周向位移受柔轮齿体、齿圈、筒体和杯底变形的影响,这些部件的结构和变形形式不同,不能直接叠加,需按照啮合点周向位移等效原则折算。

杯型柔轮是薄壁结构。为便于计算,将柔轮分解为筒体和齿体两部分。根据不同的变形特征,筒体划分为齿圈、齿圈与光筒圆弧过渡段,光筒、杯底倒圆、杯底5个部分,如图1所示。柔轮筒体按薄壁圆柱壳、变厚度柱壳、等厚度圆环面及薄壁圆盘进行建模和理论推导;齿体(第6部分)按平面弯曲梁模型进行建模和理论变形的推导。

1—杯底;2—杯底倒圆;3—光筒;4—齿圈与光筒圆弧过渡段;5—齿圈;6—轮齿;δ1—杯底厚度;δ2—光筒厚度;δ3—削去轮齿后的齿圈厚度;ra—齿顶圆半径;rm1—削去轮齿后的齿圈中性层半径;rm—光筒中性层半径;r0—杯底倒圆与杯底连接处的半径;dk、ds—柔轮杯底圆盘固定孔直径和柔轮筒体内径;l1—光筒长度;l2—齿圈与光筒间圆弧过渡段长度;b—齿圈宽度。图1 柔轮结构分解图Fig.1 A decomposition diagram of flexspline structure

考虑到刚轮的刚度远大于柔轮,负载传动工况下谐波齿轮传动中的负载变形主要来自柔轮,因此,本文对负载扭矩作用下的周向变形只考虑柔轮的负载变形。传动过程中的啮合点大部分在齿顶附近。在负载扭矩T作用下,啮合点处的周向力F和负载扭矩满足关系

T=2Fra

(1)

在扭矩T作用下,柔轮筒体从杯底固定端到啮合端的齿圈各部分会产生扭转变形;齿体在周向力F作用下产生齿根转动、齿体弯曲和剪切变形。

1.1 柔轮筒体的变形

1.1.1 杯底的扭转变形 根据薄板圆盘受扭模型,对于厚度为δ1的等厚度杯底,在扭矩T作用下,由胡可定律可得圆盘任意半径r位置处的剪切应变

(2)

式中:G是材料的剪切模量,G=E/2(1+μ);E为弹性模量;μ为泊松比。

柔轮筒体的轴向变形很小,通常忽略不计。则柱坐标系下杯底圆盘的剪切应变为

(3)

式中:uθ为圆盘周向位移。

依据杯底内孔(r=dk/2)完全固定的边界条件(即uθ为0),求解式(3)得柔轮杯底最外缘(r=r0)处的周向位移

(4)

则杯底最外缘的转角位移

(5)

1.1.2 杯底倒圆的扭转变形 柔轮筒体与杯底通过杯底倒圆过渡连接,如图2所示为一段等厚度的1/4环面。图中r1为环面的中面半径,圆弧r1上任意一点的回转半径r=r0+r1sinθ,r0为柔轮杯底与倒圆连接处的回转半径(回转轴为柔轮轴线),r0=rm-r1。

图2 杯底倒圆示意图Fig.2 A fillet diagram of cup bottom

根据内力等效,在柔轮筒体上施加扭矩T,杯底上回转半径为r处的周向剪应力

(6)

设等厚度圆弧的单位体积dV=2πrδ1r1dθ,对应的应变能为

(7)

扭矩做功为

(8)

式中,θc为杯底倒角圆弧两端的平均扭转角,可由U=W计算如下

(9)

由此得到该扭转变形对应的倒圆与光筒连接处中线的周向位移

(10)

1.1.3 光筒的扭转变形 根据薄壁圆筒的扭转理论,在扭矩T作用下,光筒的扭转角

(11)

(12)

1.1.4 圆弧过渡段的扭转变形 齿圈与光筒之间由一段变截面圆弧过渡段连接,外侧为内环面,内侧为与柔轮内壁半径相等圆柱面,如图3所示。

图3 齿圈与光筒圆弧过渡段示意图Fig.3 A diagram of arc transition section between gear ring and smooth cylinder

圆弧过渡段的截面极惯性矩

(13)

(14)

式中:rm1=(δ3+ds)/2为齿圈的中性层半径。

1.1.5 齿圈圆环的扭转变形 实际齿圈是一个周向非均匀的圆环,理论求解中无法考虑轮齿的影响。定义齿圈圆环为削去轮齿后的等厚度圆柱筒。利用薄壁圆环理论计算周向力作用下齿圈两端的相对扭转角θd及齿圈中性层的周向位移vd

(15)

式中:Ipd=2πδ3rm13为齿圈的截面极惯性矩。

1.2 柔轮齿体的变形

1.2.1 齿根转动 齿根转动引起的齿顶位移示意图如图4所示,周向力F作用下,齿圈所受弯矩等于F乘以齿高h,齿圈弯曲变形引起轮齿齿根处的扭转角为θr,使得齿顶点相对于齿根的周向位移,简称转动变形用vr表示

(16)

式中:h=ra-rm1为结构齿高,m为模数。

图4 齿根转动引起的齿顶位移示意图Fig.4 A diagram of tooth top displacement caused by tooth root rotation

1.2.2 齿体的弯曲变形 对于非细长梁,周向力F作用下会产生图5所示的弯曲变形和图6所示的剪切变形,都会引起齿顶点相对于齿根的周向位移,这里统称为弯曲变形。

图5 齿体弯曲变形Fig.5 Bending deformation of tooth body

图6 齿体剪切变形Fig.6 Shear deformation of tooth body

齿顶点外力F做功产生图5所示的弯曲变形,由能量法得受力点的周向位移

(17)

式中:si为轮齿任意圆齿厚;b为齿宽。

对于渐开线齿廓,si=sri/r-2ri(inv(αi)-inv(α)),inv(αi)=tanαi-αi,变位后的分度圆齿厚s=m(π/2+2x1tanα),x1为变位系数,ri为轮齿任意圆半径,αi为任意圆压力角,α为分度圆压力角。

F做功的同时也会产生如图6所示的齿体剪切变形,由能量法可得

(18)

式中:A(x)=bsi为变截面齿的横截面面积;K为剪切因子,按照矩形截面梁,K取1.5。

可得周向力F作用下齿顶点相对于齿根的周向位移

(19)

2 柔轮啮合点的周向刚度

啮合点的周向刚度定义为对称两啮合点产生周向单位位移所需的一对周向力的大小。作用在啮合点上的一对周向力,不仅引起受力齿的齿体变形,同时也会使筒体各部位产生扭转变形。用k1和k2分别表示柔轮筒扭转变形对应的扭转刚度和齿体变形对应的扭转刚度,则

(20)

由啮合点变形的叠加关系得

(21)

可得柔轮啮合点的周向刚度

(22)

3 负载周向变形的数值验证

为验证本文啮合点周向位移和周向刚度的理论公式,在ANSYS环境中,按表1数据,用实体单元SOLID45建立实体单元渐开线齿廓的柔轮有限元模型,如图7所示。

图7 单个齿体和柔轮实体单元有限元模型Fig.7 FE models of single tooth and flexspline with solid element

表1 柔轮的结构参数Table 1 Structural parameters of the flexspline

谐波齿轮传动是基于波发生作用下柔轮装配变形的基础上实现动力传动。装配前,柔轮的原始剖面呈圆形。装配后,波发生器迫使柔轮变为非圆形,其长轴端的齿与刚轮齿完全啮合,短轴处的齿则完全脱开。1.1节中理论公式未考虑柔轮的装配变形,为与理论公式对应,定义如下计算条件。

(1)筒体未装配解:在未装配的柔轮有限元模型的前截面的齿顶施加均布周向力,计算柔轮筒体各部分的变形。

(2)筒体装配解:在柔轮有限元模型装配变形后的前端面长轴齿顶施加一对单位周向力,定义负载周向位移为施加周向力前后柔轮筒体各部分的周向位移差,其平均值为装配解。

(3)齿体均值解:在装配变形后的柔轮有限元模型长轴齿顶,前中后3个截面各施加1/3的周向力,计算齿体弯曲变形和齿根转动。将其平均值定义为均值解。

3.1 未变形筒体的扭转变形验证

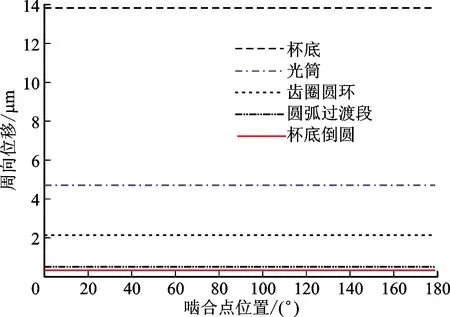

定义柔轮杯底倒圆两侧截面、齿圈前后端面及其过渡段后端面等横截面上的周向路径。在未装配的柔轮有限元模型的柔轮齿顶施加均布周向力(半周上的周向力代数和等于1),杯底内孔固定,求解均布周向力作用下柔轮简体变形的有限元结果。分别提取筒体各部分的周向位移,即未装配解如图8所示。图中显示筒体各组成部分周向位移的未装配解沿周向均匀分布。

图8 均布周向力作用下未装配有限元模型的筒体周向位移Fig.8 Circumferential displacement of cylinder with unassembled FEM under uniform circumferential force

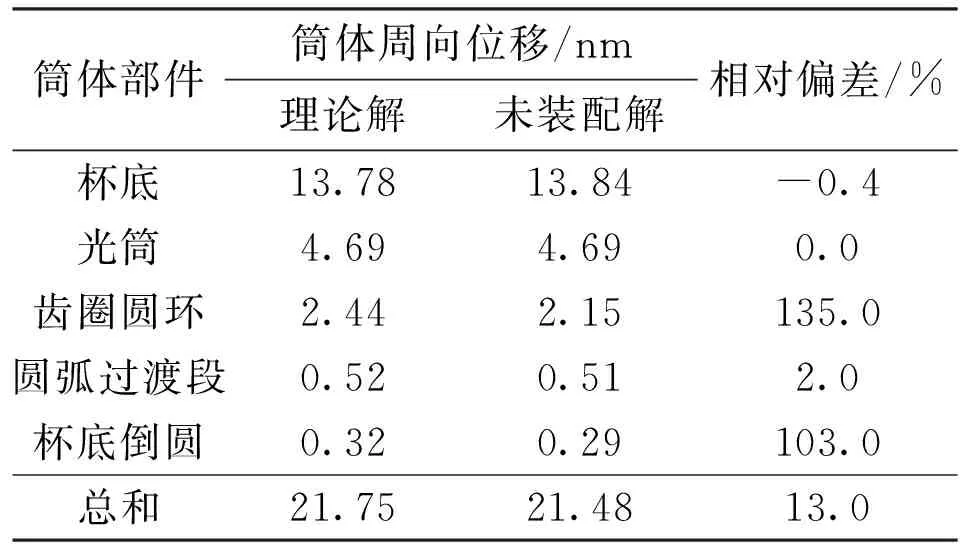

将图8有限元结果分别与式(9)、式(10)、式(12)、式(14)和式(15)的理论解进行比较,结果如表2所示。表2中的相对偏差为理论解减去未装配解与理论解的比值。

表2 筒体周向位移的理论解与有限元解的比较Table 2 A comparison between theoretical and FEM solutions for circumferential displacement of flexspline cylinder

在柔轮筒体各部分的变形中,齿圈圆环偏差最大为13.5%,这是由于理论解未考虑轮齿的影响。杯底倒圆的偏差次之为10.3%,是由于倒圆尺寸较小,网格较粗引起的。这两项变形在总变形中的占比较小,故理论解与未装配解的总变形偏差为1.3%,吻合良好。

3.2 装配变形后筒体的扭转变形验证

建立波发生器外表面与柔轮内壁的面面接触关系,求解装入波发生器后的柔轮装配变形。柔轮1/4有限元装配模型的径向位移如图9所示。波发生器装入使柔轮齿圈变形为椭圆形,长轴处的最大径向位移为0.311 2 mm,短轴处最小径向位移为0.300 7 mm。

图9 柔轮有限元装配模型的径向位移Fig.9 Radial displacement with finite element assembly model of flexspline

为模拟实际传动负载工况,反映柔轮传动状态时的负载周向变形和啮合点的周向刚度。在装配变形后的柔轮有限元模型的齿圈前截面长轴处齿顶施加一对单位周向力,求得施加周向力前后有限元模型的各部分的周向位移差,即周向力引起的负载周向位移如图10所示。图10中啮合点位置90°、270°为长轴,0°、180°为短轴。

图10 单位周向力作用下有限元装配模型的柔轮筒体周向位移Fig.10 Circumferential displacement of flexspline cylinder with assembled FEM under unit circumferential force

受柔轮装配变形的影响,图10中柔轮各部分的负载周向位移随啮合点位置呈现周期波动,以180°为周期,长轴处为正,短轴处为负。由于波发生器安装在柔轮齿圈处,故装配变形对柔轮齿圈和光筒的负载周向位移影响最大,对杯底的影响最小。由于轮齿的影响,齿圈的负载周向位移出现局部波动现象。

对图10中柔轮各部分的负载周向位移求平均值,即为周向力作用下负载周向位移的装配解,其与理论解的比较如表3所示。相对偏差为理论解减去装配解与理论解的比值。由表3可知,因装配变形的影响,齿圈圆环的偏差最大为87%。引起偏差的原因:①波发生器引起的装配变形的影响;②轮齿的影响。理论解未考虑轮齿,有限元模型中的轮齿增大了齿圈刚度。

表3 简体各部分周向位移的理论解与有限元模型装配解的比较Table 3 A comparison between theoretical solution and FEM assembly solution of circumferential displacement of cylinder

由表3可见:光筒的有限元装配模型的计算偏差较大为24%,主要由装配变形引起;总变形的理论解与装配解偏差为11%,相比筒体未装配解,装配变形增加了柔轮筒体的刚度,使其负载周向变形减小了约10%。

为反映周向力作用下柔轮筒体扭转变形中各部分变形的占比,表3最后一列是理论解给出的各部分变形在整个筒体变形中的占比。其中杯底变形占比最大63.25%,其次为光筒21.58%,齿圈圆环11.19%;圆弧过渡段2.38%,倒角1.47%。数据表明:周向力作用下杯底变形占比大,杯底对柔轮筒体的扭转刚度的影响最大,要提高柔轮筒体的扭转刚度,增大杯底厚度的效果最为显著,其次是增大光筒的厚度。

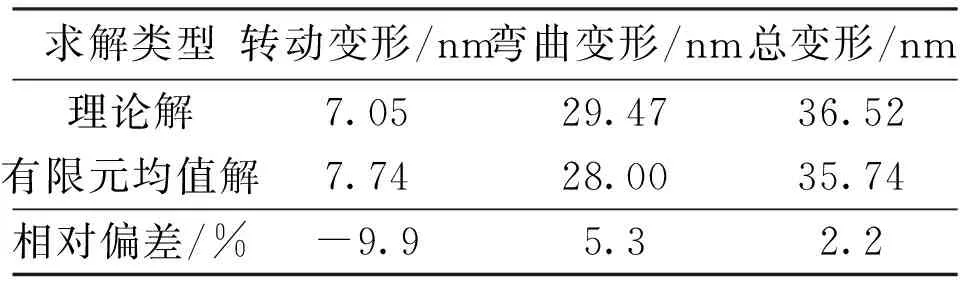

3.3 齿体变形的验证

为验证周向力作用下柔轮齿体变形的理论公式,在装配变形后的柔轮有限元模型上,沿齿宽前中后3个截面施加1/3的周向力模拟齿体理论计算的周向力分布工况。求解齿体的齿根转动和齿体弯曲变形,得到齿体变形产生的齿顶周向位移。对各项变形求其各截面位移的平均值作为均值解。与式(16)、式(17)和式(19)周向位移的理论解进行比较,如表4所示。表中相对偏差为理论解减去有限元模型均值解与理论解的比值。

表4 齿体变形的理论解与有限元均值解比较Table 4 A comparison between theoretical solution and mean value solution of FEM for tooth deformation

由表4可以看出,齿根转动引起的周向位移的理论解小于有限元均值解,弯曲变形大于有限元均值解,但总变形的理论解与有限元均值解偏差为2.2%,吻合良好。表明齿体变形的理论公式准确地揭示了柔轮齿体的负载变形。理论公式求得的齿体变形中,齿体弯曲占比最大93.18%,转动变形占比只有6.82%。

4 啮合点周向刚度的数值计算

根据表3周向力作用下柔轮筒体各部分周向位移的理论解和装配解,分别计算各部分所对应的转角位移,代入式(20)求解,得到柔轮筒体扭转刚度k1的理论解和有限元解。将表4中齿体弯曲变形和齿根转动的理论解和有限元均值解代入式(20),分别得到齿体的折算扭转刚度k2的理论解和有限元解,并依据式(22)求得柔轮啮合点的周向刚度kθ,见表5,表中相对偏差为理论解减去有限元解与理论解的比值。由表5看出:柔轮筒体刚度和齿体刚度的理论解都小于有限元解。齿体扭转刚度k2的理论解与有限元解的偏差为2%;筒体刚度kx的理论解与有限元解的偏差-9%,这是由于有限元模型的轮齿增大了结构刚度。啮合点的周向刚度理论解略小于有限元解,偏差为-5%。表明本文理论公式可以很好地反映柔轮啮合点的周向刚度。

柔轮啮合点的周向刚度与谐波齿轮传动的弹性回差成反比。因此,谐波齿轮设计中,增大啮合点的周向刚度,有助于减小谐波齿轮的弹性回差。由啮合点的变形叠加关系,表5所示的周向力作用下的筒体和齿体变形叠加后的啮合点的周向刚度都会小于单项的筒体刚度或齿体刚度;且柔轮筒体刚度大,齿体刚度相对较小。相对较小的柔轮齿体刚度会引起啮合点刚度下降。要提升柔轮啮合点的周向刚度,应增大齿体刚度。

表5 周向刚度的理论解与有限元模型解比较Table 5 A comparison between theoretical solution and FEM solution for circumferential stiffness

5 齿体参数对齿体刚度的影响

谐波齿轮传动齿数多、模数小,通常采用较大的压力角或正变位来保证啮合区边界上有足够的侧隙,避免齿顶干涉。常用的轮齿参数主要包括:压力角、变位系数、齿宽。为增大齿体刚度,下面分别分析这3个齿形参数对齿体刚度的影响。

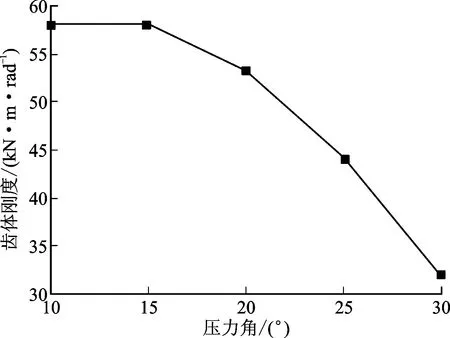

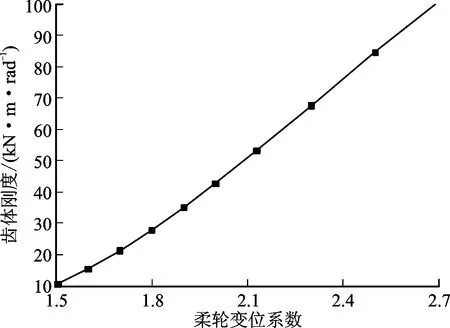

图11为齿体弯曲刚度随压力角、变位系数和齿宽的变化规律。由图11看出:随着压力角的增大,齿体刚度显著下降;随着柔轮变位系数的增大,齿体刚度也随之增大;随着齿宽的增大,齿体刚度呈线性增大。变位系数的增大对齿体刚度的提高影响最大。

(a)压力角的影响

(b)柔轮变位系数的影响

(c)齿宽的影响图11 齿体参数对齿体刚度的影响Fig.11 Influence of tooth parameters on tooth stiffness

6 结 论

(1)提出周向力作用下柔轮各部分周向变形和柔轮啮合点周向刚度的理论公式,研究表明理论公式能准确反映柔轮啮合点的周向刚度。

(2)柔轮筒体负载周向位移中,杯底变形占比最大;齿体变形中,齿体弯曲变形占比最大。

(3)柔轮装配变形和轮齿对齿圈圆环和光筒的负载周向位移影响大,使得这两个部分的负载周向位移的理论解大于有限元解。

(4)柔轮筒体的刚度大,齿体刚度小。相对较小的柔轮齿体刚度会引起柔轮啮合点刚度下降。可通过减小压力角、增大变位系数和齿宽,提高齿体刚度。