智能化高速软管生产线的设计*

□ 徐惠朝 □ 肖红升

1.南通三槐机械制造有限公司 江苏南通 226300 2.上海三槐科技有限公司 上海 201809 3.南通职业大学 机械工程学院 江苏南通 226007

1 设计背景

随着我国工业的迅速发展和人民生活水平的不断提高,市场对软管包装行业的技术水平要求越来越高,技术先进、智能化程度高、可靠性高、生产效率高的高档软管包装机械需求增长较快。我国的软管包装机械装备在国际上属于中、低档产品,整体水平比发达国家落后20 a[1-2]。目前国内软管包装机械的主要特点是单机多,成套流水线少;通用机型多,高效专用生产机械少;结构简单、技术含量低的产品多,高技术附加值、高生产效率的产品少。以软管包装为例,生产一支包装用复合软管,先由复合软管管体成型机将铝塑复合片材或塑塑复合片材焊接成型,切割成管,再由全自动软管注肩机在管的一端注塑压制出肩部。

目前国内使用的软管注肩机大部分是半自动的,工作过程一般为先由工人将制好的管套在模具上,操作机器进行注塑、脱模、冷却,再由工人将成品从模具上拔下。这样的生产过程为间歇生产,生产效率较低,即便是熟练工人,1 min也仅能生产30支左右,无法满足现代化生产的需要。软管注肩机工作时周边环境温度高,还会严重影响工人的身体健康。由此可见,迫切需要一种智能化高速连续工作的全自动软管生产线来代替落后的人工生产方式。

智能化高速软管生产线具有智能化程度高、生产效率高、能耗低、操作简便、故障自动报警、性能稳定等特点,能实现制管换卷不停机、注肩无管不吐料,减少浪费,提高效率,提高原材料利用率,避免人工插拔管等环节所造成的人为污染。采用智能化高速软管生产线,产品结构合理,工作效率高,劳动强度低,动作精确稳定,不易发生故障,市场发展前景广阔。

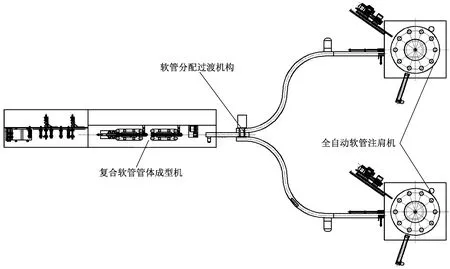

智能化高速软管生产线由一台复合软管管体成型机、两台全自动软管注肩机,以及软管分配过渡机构组成[3-4]。

2 生产工艺流程

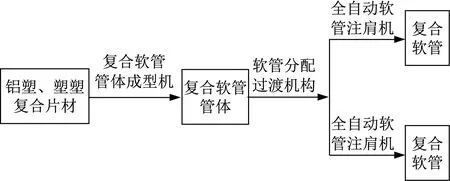

智能化高速软管生产线可以实现软管从管体成型到注肩的全智能化生产,生产工艺流程如图1所示。

先由复合软管管体成型机将铝塑复合片材或塑塑复合片材加工成软管管体,再通过软管分配过渡机构将软管管体输送至两台全自动软管注肩机,由全自动软管注肩机对软管管体分别进行注肩,加工成复合软管成品。

▲图1 智能化高速软管生产线生产工艺流程

3 复合软管管体成型机

复合软管管体成型机以铝塑复合片材或塑塑复合片材为原料,采用收合圈圆成型及高频焊接或电热焊接,并采用拉管时速检测与光电跟踪相结合,通过计算机操作,保证性能稳定。复合软管管体成型机可生产各种规格的铝塑复合软管和全塑复合软管,软管成品焊缝平直牢固,切断准确,长短一致,成型美观,质量可靠。复合软管管体成型机集机、电、气、自动化于一体,具有效率高、能耗低、易操作、故障自动报警、片材换卷不停机、旋转切刀定位准确、性能稳定、维修简便等特点。

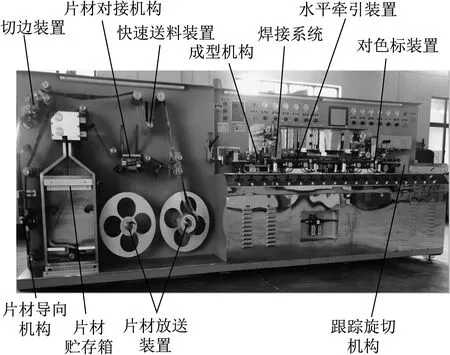

复合软管管体成型机主要由片材放送装置、片材对接机构、快速送料装置、片材贮存箱、片材导向机构、切边装置、成型机构、水平牵引装置、焊接系统、跟踪旋切机构、对色标装置等组成,结构如图2所示。

▲图2 复合软管管体成型机结构

复合软管管体成型机配有两组片材放送装置,用于片材卷的安放,一组使用,另一组作为预备用。

片材对接机构由片材对接切割平台、片材压板、压板翻转手动阀、安装座板等组成。在工作过程中,若一卷片材制管快结束时,片材放卷盘左侧光电开关发出信号,快速送料装置开始工作。当前卷片材快速输送完毕后,光电开关又发出信号,快速送料装置停止工作。此时可对片材进行对接,对接时,放好另一卷片材,使此片材的首端与上卷片材的末端相重合,压下压板,翻转手动阀手柄,使压板下行压紧片材,取胶带纸将片材首尾粘连好,再打开手动阀。在此过程中,复合软管管体成型机正常工作,不需要停机,片材对接与片材焊接同步进行,达到片材换卷不停机的目的,由此提高了生产效率。

快速送料装置由上下两组牵引压紧轴、牵引压紧辊组成。片材安装于牵引压紧轴与牵引压紧辊之间。工作时,牵引压紧辊前移,与牵引压紧轴压紧。牵引压紧轴旋转,牵引片材快速送至片材贮存箱内,贮存片材,使机器在片材换卷及对接时有足够的片材使用,实现换卷不停机。

片材贮存箱用于贮存片材,达到换卷不停机的目的。片材贮存箱安装在两条直线导轨上,可沿直线导轨前后移动,满足不同宽度片材的贮存要求,使不同宽度片材的中心始终位于同一位置。

片材导向机构起到片材导向的作用。片材安装于两块导向板间,确保片材在工作时中心始终在同一位置上。

切边装置自动载切片材至所需要的宽度。根据生产的软管管径,计算片材宽度。将片材绕过切边辊,根据所需片材的宽度调整好切刀刀片位置,在片材前移时进行切边。

成型机构由成型圆弧环、成型R轮、焊接成型压块、表面压轮等组成。片材穿过成型圆弧环,使片材形成开口式半圆弧状。通过左右对称的两组成型R轮形成封闭的圆弧状,包裹于芯棒外圈。片材搭边重叠处由焊接成型压块定位,再由高频焊接或电热焊接使片材粘连成焊接缝,通过表面压轮对焊接缝压平处理,在软管内部焊接处形成白线。

水平牵引装置由张紧块与防滑同步带组成。张紧块通过气缸作用,紧贴于芯棒外侧,使芯棒两侧两组防滑同步带压紧芯棒,水平牵引软管前移[5]。

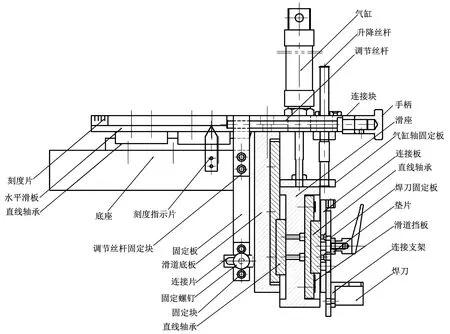

焊接系统具备两种焊接方式,一种为高频感应焊接,一种为电热管焊接。当对铝塑复合软管进行焊接时,采用高频感应焊接方式进行高频焊接。当对全塑复合软管进行焊接时,采用电热管焊接方式进行电热焊接。焊接系统结构如图3所示。

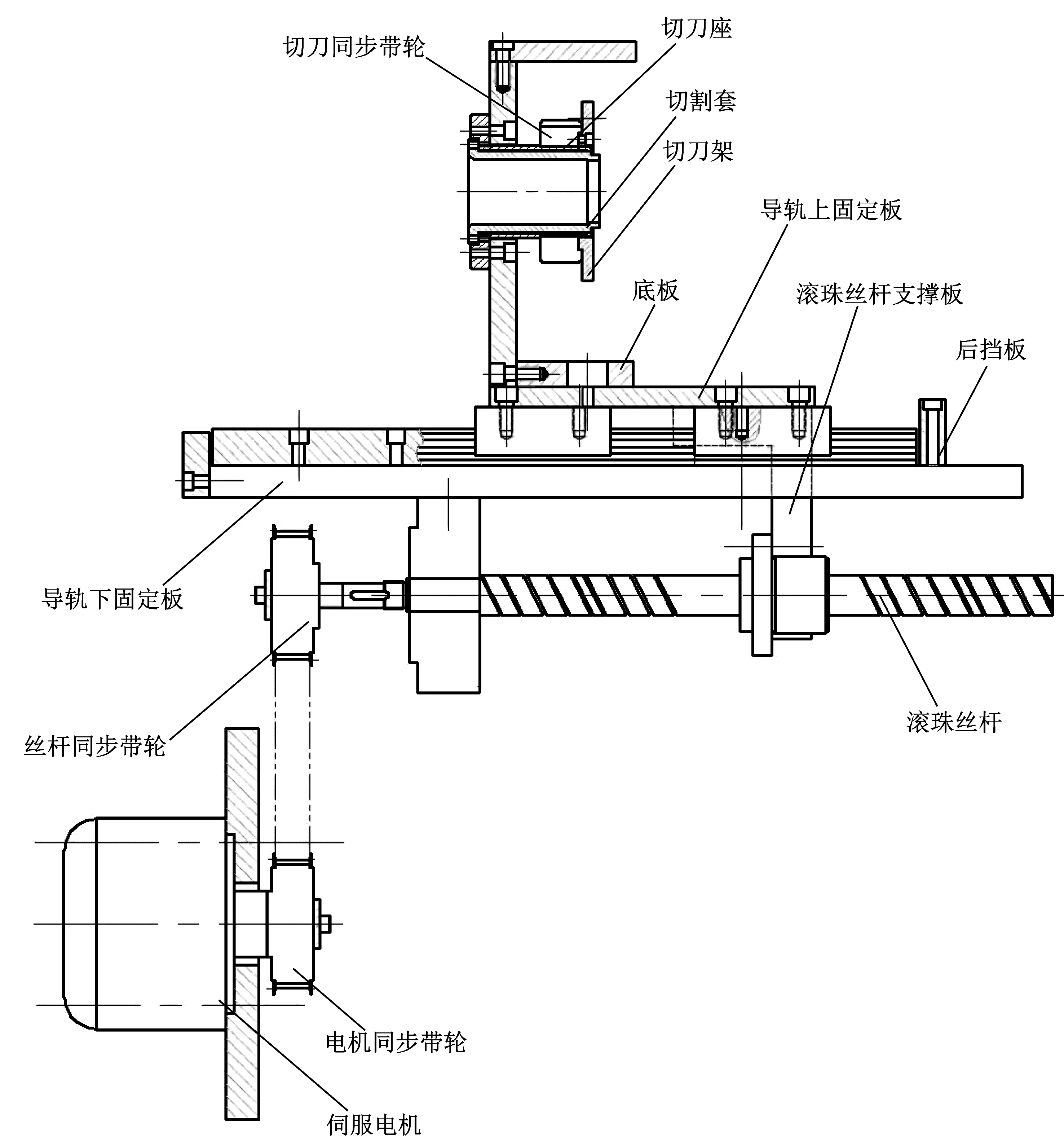

跟踪旋切机构为旋转式自动切割装置,位于焊接轴的终端,包括两个色标传感器、跟踪支架、成型软管切刀和切刀架,均安装于台面上。由伺服电机[6]驱动传动机构,将动力通过同步带传递至切刀同步带轮。切刀同步带轮上装有切刀架,切刀架上的切刀与切刀同步带轮同步运转,实现软管旋转切断。切刀座固定于左侧板上,左侧板与底板通过螺栓连接,一同固定于导轨上固定板上。滚珠丝杆带动支撑板前后直线运动,从而间接带动整个切刀座前后移动,完成软管切断后的复位工作。跟踪旋切机构采用旋转切断法,自动对软管进行切断,切断动作迅速,长短一致,大大降低了废品率,使性能更加稳定。跟踪旋切机构采用自动跟踪器,自动测试软管的运行速度,使丝杆拖板速度与管前移速度同步。跟踪旋切机构结构如图4所示[7]。

▲图3 焊接系统结构

对色标装置实现切断软管时的自动对色标。色标传感器通过小支架固定于转面套上,调节螺钉可转动转面套至任意角度。升降电器杆可控制色标传感器的上下位置。对色标时,可调节色标传感器位置,实现对标灵敏、准确。

复合软管管体成型机智能化控制系统采用模糊控制技术,实现多参数动态自动控制。

采用高频焊接电流与软管生产速度、软管长度等多参数自适应自动智能调节控制技术,焊接时不过热、不欠热。控制系统内设焊接电流、生产速度、软管长度等多参数自适应算法,在生产过程中调整速度值,其它动态参数自适应。应用模糊控制原理,建立高频焊接电流与生产速度相互约束机制的数学模型,实现生产速度、焊接电流、切刀跟踪速度、牵引速度的多元控制。根据复合软管传输的速度,自动调整焊接电流的大小及切刀的跟踪速度。根据片材的光标位置,自动补偿软管切断长度误差,提高软管裁切长度的精度。

4 全自动软管注肩机

全自动软管注肩机是新型软管注肩专用设备,采用塑料压铸成型原理研制而成。全自动软管注肩机集控制、计量、检测、调整于一体,具有生产效率高、能耗低、操作简便、故障自动报警、性能稳定等特点,如图5所示。

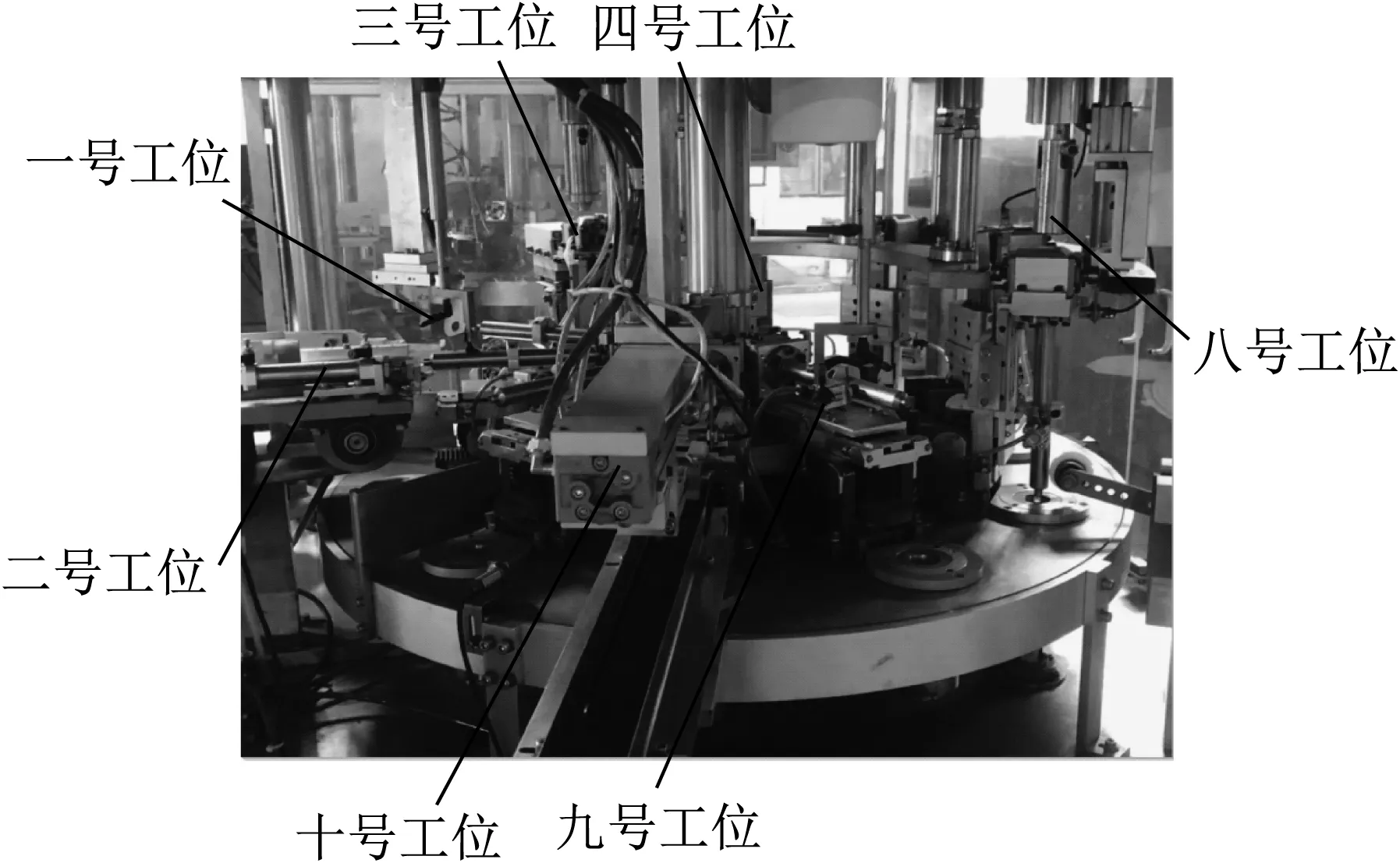

全自动软管注肩机共有十个工位,如图6所示。

一号工位为检测机构。采用可导电的纤维毛刷与芯棒表面接触,如纤维毛刷与芯棒表面导通,则为无软管;如不导通,则为有软管在芯棒上。一号工位主要用于检测一个工作循环是否完整结束。如检测到一号工位工作站的芯棒上有软管,则报警并停止工作。

二号工位为自动上管机构[8]。自动上管机构将软管套在工作站的芯棒上,芯棒呈水平位置。二号工位设有两个检测点,用于检测软管是否套在工作站的芯棒上且是否套到位。如未套上或未套到位,则后续各工位不工作。当工作站运转到二号工位与三号工位之间时,安装于二号工位下侧的机控阀开启,压缩空气通过机控阀进入抱管器。抱管器工作,软管被抱紧在芯棒上。

▲图4 跟踪旋切机构结构

▲图5 全自动软管注肩机

▲图6 全自动软管注肩机工位

三号工位为吐塑机构。吐塑机构定量吐出熔融的环状塑料于阴模中。当工作站运转到三号工位与四号工位之间时,在翻转凸轮作用下,芯棒由水平位置转变为竖直位置。

四号工位为合模锁紧机构。当套有软管的工作站运转至四号工位时,合模锁紧机构工作,套有软管的芯棒进入阴模。在工作站的锁紧装置作用下,阴模与芯棒以一定的压力接合在一起,并保持这一状态。压合在一起的芯棒、阴模随着工作站的运转进入五号、六号、七号三个冷却工位[9]。如芯棒上未套有软管或软管未套到位,则合模锁紧机构不工作,且工作站的锁紧装置也不工作,芯棒呈开启状态。

五号工位仅起冷却作用,无任何动作。

六号工位设有两个检测点,其中一个检测点的接近开关检测工作站芯棒处于合模状态时的位置,另一个检测点的接近开关检测工作站芯棒处于开启状态时的位置,两个检测点中只要有一个检测到芯棒应处的位置,则机器正常工作。若两个检测点都未检测到位置,则工作站处于未完全合模锁紧状态或未完全开启状态,报警并停止工作。

七号工位设有一个检测点。当工作站离开七号工位向八号工位运转时,处于合模锁紧状态的工作站将被检测点检测到,发出信号使八号工位的缓冲气缸工作,气缸活塞杆伸出。若工作站以芯棒开启的状态通过,检测点检测不到信号,则八号工位的缓冲气缸不工作。

八号工位为解锁开模机构。工作站在七号工位到八号工位的运转过程中,在安装于七号工位与八号工位间的解锁凸轮板的作用下,处于合模锁紧状态的工作站被解锁。在脱模电机作用下,工作站阴模中的套管转动,软管成型的肩部螺旋退出。工作站运转到八号工位时,八号工位的一个检测点发出信号,伸出的缓冲气缸活塞杆缓缓退回,工作站的芯棒连带抱紧在上面的软管平稳弹启,即实现开模。开模到位后,安装于八号工位的另两个检测点分别检测缓冲气缸活塞杆、工作站芯棒是否完全到位。若到位,则继续工作。若有任一检测点检测未到位,则报警并停止工作。工作站运转到八号工位与九号工位之间时,在翻转凸轮作用下,芯棒由竖直位置转变为水平位置。

九号工位为断头检测机构。在九号工位设有一个检测点,用于检测套有软管的工作站经过之前各工位工作后是否已注出完整的软管肩部。若软管肩部螺纹头断裂或在经过四号工位时未能有效完成合模锁紧,则检测点发出信号,使工作站运转到一号工位时自动停机并报警,以便工人从工作站的阴模中取出残留物。工作站在从九号工位向十号工位运转的过程中,安装于工作站下的机控阀在抱管器凸轮的作用下被顶动,通入工作站上抱管器的气流被关断,抱管器松开。

十号工位为卸管机构,卸管机构将已经成形的软管及其肩部拔出。

全自动软管注肩机主要由精密间隙分度机构、自动上管机构、吐塑机构、合模锁紧机构、解锁开模机构、卸管机构等组成。

精密间隙分度机构由工作站驱动电机、动力系统组成。驱动电机通过减速机减速后带动主动齿轮旋转,通过齿轮啮合机构带动工作站大齿轮旋转,进而带动工作站做间隙运动。

自动上管机构自动检测上管是否有多余软管,若有多余软管,则自动通过翻转落入后备箱内。从生产线上制出的成品管通过过渡流水线输送到二号工位,推管气缸动作,将一支软管推入管道。当上管处光电开关检测到一支软管到位后,送管气缸动作,将该支软管前移套入工作站芯棒,然后回位至原点。此时工作站同时转过一个工位。

吐塑机构由预塑螺杆挤出吐料,通过控制伺服电机转速的大小来控制剂量。吐塑机构滑台由气缸带动前后移动,当吐塑机构移至机器外时,可以单独运转,在点动状态下吐出环状塑料。当工作站运转至三号工位时,二次上管气缸动作,将软管完全推至芯棒,使软管到位,此时应立即吐塑。吐塑时应先打开阀门,然后由螺杆挤塑。停止吐塑时应同时吹气,再关阀门[10]。

合模锁紧机构工作原理为:工作站到位后发出信号,压紧伺服电机运转,齿条带动压轴向下运动,约距导轨2 mm时侧面压舌滑块动作,将螺栓滚轮限位压至弧形导轨下平面;到位后压轴回退,若不能回退,则不能进入下一工位;若不能将滚轮压至导轨下平面,则在八号工位的下压伺服电机不动作,防止撞击[11]。

解锁开模机构工作原理为:伺服电机调整到软管肩部成型螺纹退螺距所需转速后,带动上脱模压轴提前下压等待;下脱模伺服电机运转,将模芯螺纹与成型软管螺纹脱离,同时中脱模机构自动向上协助将管肩与螺纹模芯脱离[12]。

卸管机构工作原理为:工作站到位后,出管气缸气爪抓管后立即后退,将芯棒上的软管拔离;然后松开气爪,使软管落入出管输送带上,完成卸管动作[13]。

5 软管分配过渡机构

软管分配过渡机构将一台复合软管管体成型机与两台全自动软管注肩机连线,组成智能化高速软管生产线,实现从软管管体成型到软管管体注肩生产的全自动化,提高了生产效率,减低了生产成本及工人的劳动强度,同时减少因人为接触而产生的污染,符合卫生要求。

软管分配过渡机构包括制管出管输送机构、注肩进管输送机构、软管分配机构,如图7所示。

制管出管输送机构设置于复合软管管体成型机的下方,制管出管输送机构的出口端设有拦板,拦板上设有软管到位传感器,软管到位传感器的输出端与气缸的输入端连接。

注肩进管输送机构有两个,注肩进管输送机构的进口端分别设置于制管出管输送机构出口端的两侧,出口端分别与两台全自动软管注肩机连接。

软管分配机构由气缸和推送板组成。气缸的作用是驱动推送板在两个注肩进管输送机构的进口端来回移动。

▲图7 软管分配过渡机构结构

6 智能化高速软管生产线生产过程

智能化高速软管生产线由一台复合软管管体成型机、两台全自动软管注肩机及软管分配过渡机构组成,如图8所示。

智能化高速软管生产线生产过程如下:使片材中心位置与焊接轴处于同一水平直线上,调节片材放卷盘前后位置,使其相对于墙板位置为150 mm减去片材宽度的一半,同时调整所有传动管上后紧边挡圈位置与片材放卷盘位置;片材经对接平台、快速送料装置、贮存器、导向装置、切边机构、切边轴、布辊部件,穿过成型环圆弧至焊接轴拉出;松开焊接轴定位块上固定螺栓,使定位块与固定板分离;移动焊接轴至合适位置停止,位置视焊接轴在切刀座中的前后位置而定,锁紧,此时焊接轴定位块相对于芯棒中心在同一水平直线上;片材由水平牵引同步带牵引,可通过调整切边装置中切边刀和切边轴的宽窄,裁切片材使宽度达到所需要求,裁切下的废料经排废管吹入废料箱;片材通过水平牵引经成型轮至高频焊刀,进行高频焊接;焊接成型后,控制切刀将软管切断,通过输送带送至软管分配过渡机构;由软管分配过渡机构将软管均匀分配至两台全自动软管注肩机的进管输送带上,通过上管机构将软管套在全自动软管注肩机的芯棒上;吐塑机构将熔融塑料吐成圈形,吐至模壳内;芯棒翻转,合模锁紧机构工作,使芯棒下压,与模壳合模锁紧;保压成型机构使熔融塑料在芯棒和模壳间冷却成型,制成软管肩部;解锁开模机构工作,使芯棒和模壳分离;由卸管机构将注好肩的软管从芯棒上拔出,由输送带送出。

▲图8 智能化高速软管生产线

智能化高速软管生产线的主要技术性能指标具有国内领先水平,其软管分配过渡机构、软管自动上管装置、全自动软管注肩机的肩部成型模具等达到国际先进水平。国内外同类产品性能对比见表1。

表1 同类产品性能对比

7 结束语

笔者设计的智能化高速软管生产线已经应用于实际生产,运行稳定,生产效果良好,完全可以替代进口设备。

智能化高速软管生产线为我国包装机械的国产化及现代化提供了支持,对软管行业自动化生产起到积极推动作用,促进了我国包装机械行业的发展。