基于作动器载荷的升降舵铰链力矩测量方法

唐 宁,白 雪

(中国飞行试验研究院, 西安 710089)

1 引言

升降舵铰链力矩是指作用在升降舵上的气动力对其转轴形成的力矩[1],该力矩是飞机操纵性及静稳定性评估的重要依据[2],也是飞机阵风载荷减缓[3]、主动气弹控制[4]等技术的关键输入。由于飞机升降舵处流场较为复杂,具有较多干扰因素,因此在飞机设计过程中,表征各因素影响程度的铰链力矩系数难以通过计算准确得到[5-6],一般还需采用风洞试验确定。在计算分析结果及风洞试验数据的基础上,有必要开展真实飞行条件下的铰链力矩实测以验证相关设计指标并为飞机型号改进设计提供依据。目前,一般采用应变法[7]进行升降舵铰链力矩测量,该方法理论基础完善,且较易于在机上实施,其关键在于应变计在作动器上布置方式的合理确定及所测量作动器载荷与升降舵铰链力矩之间的准确换算,在换算过程中须考虑舵面偏转及飞机机动过程中舵面惯性力对所测量载荷的影响。本文中针对以作动器驱动的升降舵铰链力矩测量问题,在考虑机动所引起惯性力的基础上,对升降舵铰链力矩计算原理进行了分析。在此基础上采用有限元方法对作动器结构进行建模分析,根据分析结果确定了作动器测载应变电桥布置方法,并将该方法应用于升降舵铰链力矩实测。

2 升降舵铰链力矩实测原理

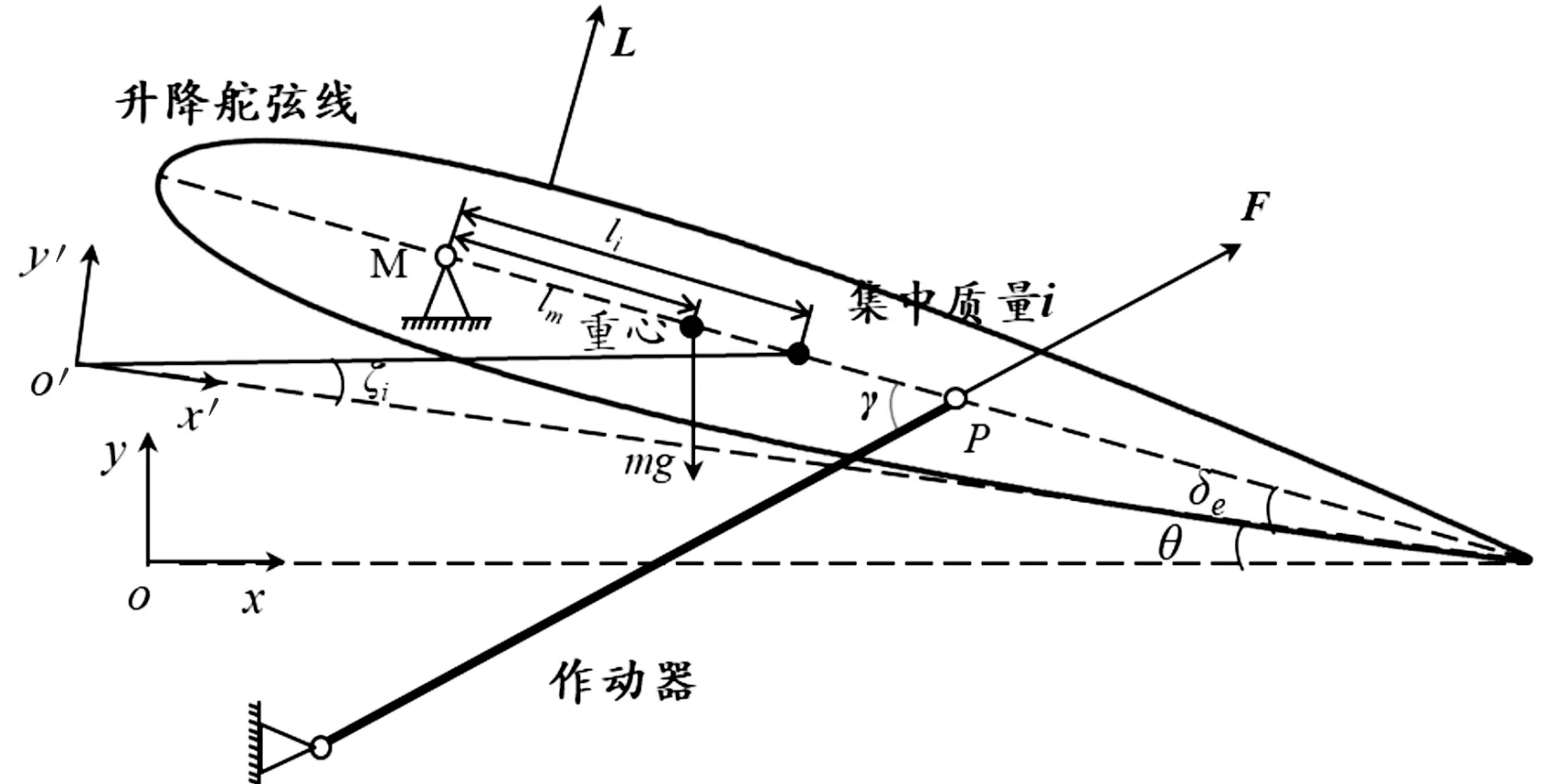

图1为以作动器驱动的无调整片升降舵受力分析示意图,升降舵、作动器及机体均采用铰接的方式相互连接,偏转过程中,升降舵绕转轴M作定轴转动,其中δe为升降舵偏角,以下偏为正,θ为飞机俯仰角,以机头向上为正。

图1 升降舵受力分析示意图Fig.1 Schematic diagram of elevator force analysis

升降舵主要用于控制飞机的俯仰机动,在该机动过程中,相对转轴M而言,升降舵受气动力L的力矩He即铰链力矩,重力mg的力矩Hm,飞机俯仰运动引起的惯性力的力矩Hi及作动器对升降舵作用力F的力矩HF共同影响而偏转。

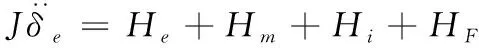

由动量矩定理,可得:

(1)

其中,J为升降舵相对于转轴的转动惯量,在其他各项已知的情况下由该式即可求得铰链力矩He。

作动器可简化为二力杆模型,其作用力F始终沿作动器轴线方向,因此其相对转轴M的力矩HF为:

HF=FlPsinγ

(2)

其中:lP为作动器与升降舵铰接点P到铰接点M的距离;角度γ为作动器与升降舵弦线间的夹角。

重力mg相对转轴M的力矩为:

Hm=mglmcos(θ+δe)

(3)

其中:lm为升降舵重心到铰接点M的距离,以指向升降舵后缘方向为正。

对于力矩Hi,需首先确定升降舵的加速度分布进而确定垂直于升降舵弦线方向的惯性力分量,依据升降舵质量分布设计[8]将其沿弦向离散为N个质量单元分别计算各单元质心加速度,因升降舵为对称翼型,各单元质心均位于弦线上。以下对单元i的加速度进行计算:

在俯仰机动中,可将地面坐标系作为固定坐标系oxy,飞机重心为原点的机体坐标系作为运动坐标系o′x′y′,则根据质点加速度合成定理[9],可得质量单元i质心在地面坐标系中的绝对加速度a由其相对加速度ar,牵连加速度ae及科氏加速度ac构成[9],分别计算各加速度在垂直于升降舵弦线方向的分量,其中相对加速度分量arvi为:

(4)

牵连加速度分量aevi为:

Nxgsinδe+(Ny-1)gcosδe

(5)

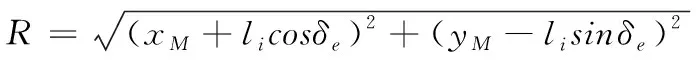

其中:Ny及Nx为沿飞机机体坐标系o′y′轴及o′x′方向的过载;Ny指向飞机上方为正;Nx指向机头为正;q为飞机俯仰角速度,以使飞机抬头方向为正;R为质量单元i质心到飞机重心的距离,其计算表达式为:

(6)

其中,角ζi为质量单元i重心与飞机重心连线与机体坐标系x轴的夹角,可表示为:

(7)

科氏加速度在垂直升降舵弦线方向分量为0,由此惯性力力矩Hi为:

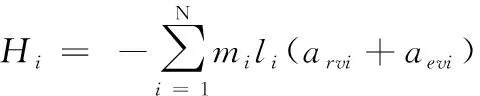

(8)

科氏加速度ac由离散质量质心在运动坐标系中的相对速度及运动坐标系的角速度确定,其方向沿升降舵弦线方向,对转轴M不产生力矩。

综上可以看出,在飞机设计状态确定的情况下,作动器对升降舵的作用力F是计算升降舵铰链力矩He的关键,在力F准确测量的基础上结合升降舵质量、质心位置、几何参数及相关实测飞行参数即可确定升降舵铰链力矩He。

3 作动器载荷校准试验及结果分析

3.1 应变电桥改装方案设计

根据前述针升降舵受力分析可以看出,作动器是其关键的传力部件,其所受载荷为沿作动器轴向的拉压载荷,为采用应变法测量该拉压载荷,需在作动器相应部位布置拉压电桥,并进行拉压载荷校准试验,以确定作动器所受载荷与应变电桥响应之间的关系[10],对于应变电桥的布置,应符合以下基本要求:① 针对所测量载荷合理选择电桥类型;② 应变计布置在结构主要传力路径上;③ 避免在结构受载后应力集中或应变梯度较大的部位布置应变计;④ 应变计应布置在结构易于实施应变改装的部位,以保证应变计准确粘贴。

为确定合理的应变电桥改装部位,通常采用结构力学方法结构对受载后的应力应变分布进行分析,但对于应力分布较复杂结构,该方法难以得到定量的分析结果,且对应力集中影响范围无法准确估计,而采用有限元方法可在准确的有限元模型基础上对结构受载后应力应变分布状态进行定量分析,从而为应变电桥加装提供依据。

针对作动器的应变改装方案设计,以下将以某飞机升降舵作动器为例,采用有限元方法对其进行受载后的应力应变分析,并以此为依据,对应变电桥改装方案进行合理设计。

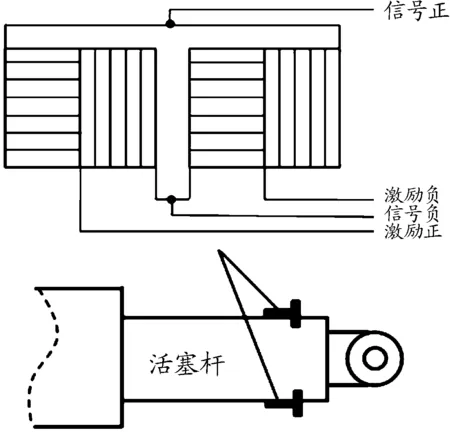

如图2所示为该升降舵作动器有限元模型,z轴沿作动器轴向。

图2 作动器结构有限元模型示意图Fig.2 Finite element model of actuator structure

在其外筒固定端耳片铰接连接孔处施加约束,活塞杆铰接连接孔处施加沿z轴方向的拉向及压向载荷,所得到的mises应力及z向应变εz分布如图3及图4所示。

图3 拉向载荷作动器应力应变分布示意图Fig.3 Stress-strain distribution of pull load

图4 压向载荷作动器应力应变分布示意图Fig.4 Stress-strain distribution of press load

可见两耳片孔边处应力应变梯度较大,而远离连接处的活塞杆及外筒应力应变分布均匀,这与圣维南原理[11]是相吻合的,故应尽量避免在耳片处布置应变计。而在实际使用过程中,活塞杆与外筒间并不为固结,两者间主要依靠液压油传力,在液压发生波动的情况下,无法将活塞杆所受载荷准确传递至外筒,并且外筒应变还会受到压力波动影响,因此也应避免在外筒上布置应变计。在实际条件允许的情况下,应在活塞杆缩至最短行程处的外露段均匀截面处布置应变计,此处与升降舵直接连接,且应力应变分布均匀。

根据上述分析,制定如图5所示的应变电桥加装方案,在活塞杆上下对称部位使用垂直应变计组成拉压全桥,依据应变带电测原理,该电桥可消除不利弯矩影响[12],并实现温度对应变测量影响的自补偿。

图5 作动器载荷测量应变电桥加装方案示意图Fig.5 Actuator load measurement strain bridge

3.2 拉压载荷校准试验

在完成应变改装后,将作动器以与机上相同的连接方式安装在拉压力试验机上,固定作动器行程,并进行拉伸及压缩载荷校准试验。进行该试验的目的是模拟作动器真实使用状况,通过同步采集的载荷及应变数据,建立拉伸及压缩载荷与应变电桥输出之间的关系。因在使用限制载荷范围内,结构载荷与应变一般呈线性关系,故通过一元线性拟合所建立的载荷-应变关系式一般具有如下形式:

(9)

其中:L为拉向或压向载荷;ε为实测应变;ε0为不受载状态下电桥应变响应初值,是由电桥各桥臂电阻微小差异引起的,可以此为依据判断作动器拉压受力状态,系数K为电桥响应系数,表示单位载荷作用下电桥应变响应,是衡量电桥响应的重要指标[7]。

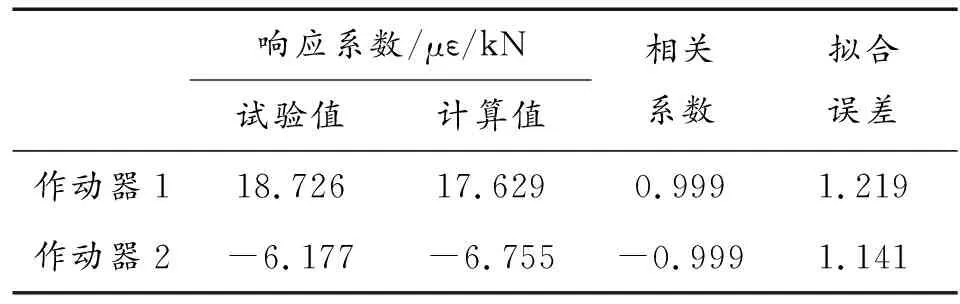

该机升降舵具有2个结构相同的作动器,受机上具体安装位置影响,两作动器应变计在活塞杆z轴方向具体布置位置有些许差异,如图6所示为依照有限元分析结果进行应变改装后的作动器载荷校准试验结果,可以看到,在相同载荷下,两作动器电桥响应符号相反,经分析,是由图5中电桥组桥时激励正负接反导致,因此两作动器电桥响应系数K符号也相反,依据式(9),在应变准确测量的情况下对载荷测量结果不会产生影响。

图6 拉压载荷校准试验曲线Fig.6 Tension compression load calibration test results

在有限元模型上,施加校准试验载荷,提取相应方向应变,计算电桥响应系数[13],并基于试验结果,分别计算电桥响应系数,载荷-应变相关系数[14]及拟合误差以对电桥响应特性其进行分析,其中拟合误差采用均方根误差进行计算,结果如表1所示。

表1 电桥响应特性指标计算结果Table 1 Calculation of bridge response characteristic index

相关系数的取值范围在[-1,1],对于两组变量,其相关系数的绝对值越接近于1,则其线性相关性越强,因此根据相关系数计算结果可以看出,两电桥应变响应与载荷间具有很好的线性相关性;此外,两作动器电桥响应系数的有限元计算值与试验值差异分别为试验值的5.8%和9.3%,引起该差异的原因包括模型简化及实际应变计粘贴方向的误差,但总体来说该差异较小且电桥响应良好,证明了有限元方法应用的准确性和有效性。综上,两电桥均可作为载荷测量电桥,在飞行实测中根据所测量应变结合式(9)得到作动器载荷。

4 升降舵铰链力矩实测

升降舵的作用是通过其偏转改变平尾升力,从而实现飞机纵向配平或俯仰运动,因此对于升降舵铰链力矩测量,其严重飞行工况为飞机的急剧俯仰机动。在升降舵铰链力矩实测试飞中,依据国军标[15]要求,进行了急剧俯仰机动下的升降舵铰链力矩测量,该机动要求飞行员在保持飞机稳定平飞状态下,以三角形或梯形操纵位移急剧操纵驾驶杆(盘)以使飞机达到给定的重心过载,以下将以急剧对称拉起机动为例进行机动过程中的升降舵铰链力矩计算。

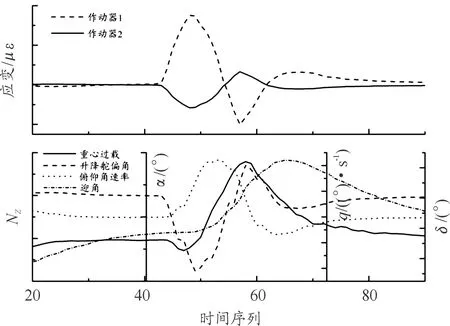

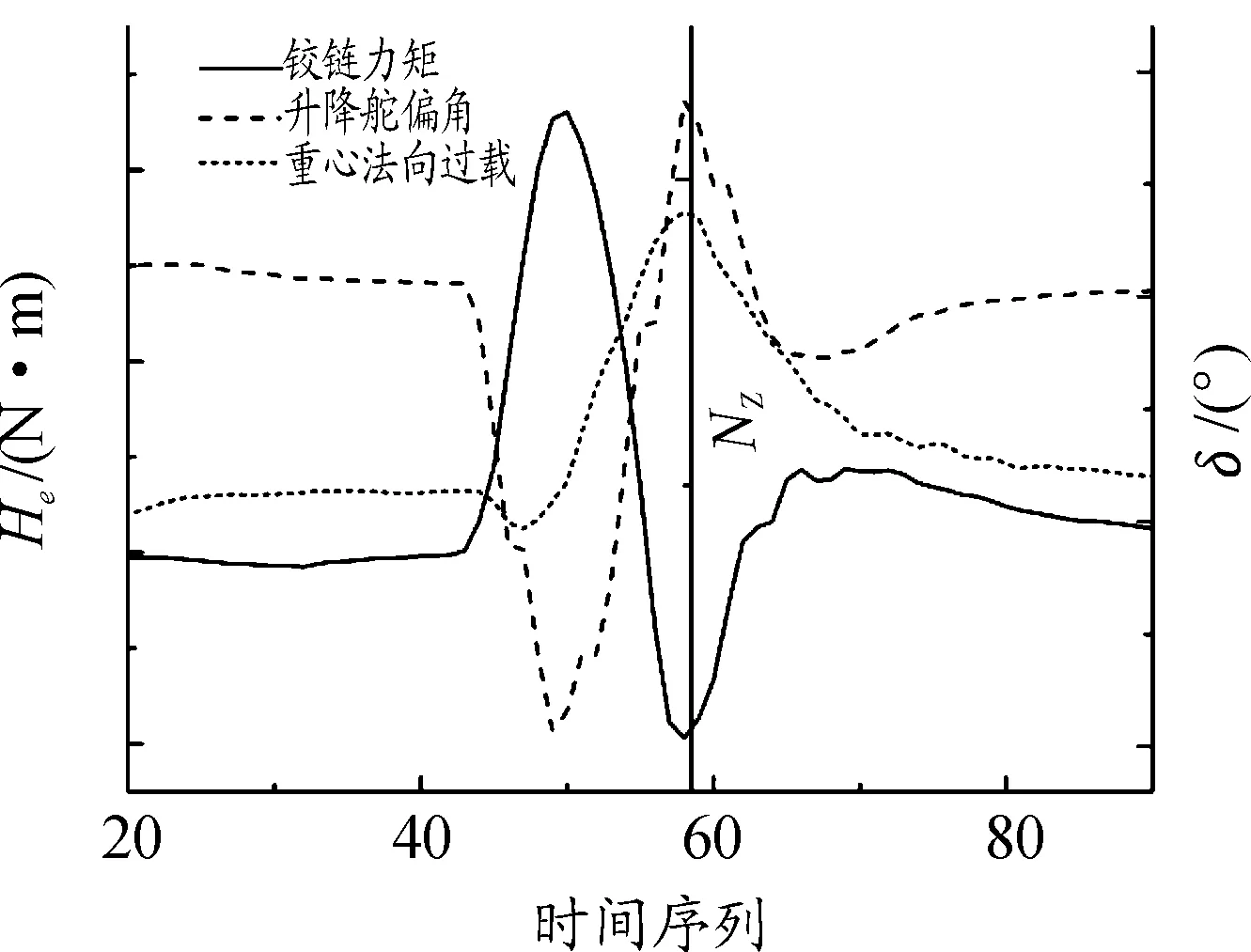

根据升降舵铰链力矩实测原理,所需的实测飞行参数包括飞机重心法向过载NZ、升降舵偏角δe、俯仰角θ、俯仰角速率q、及两作动器实测应变ε1及ε2,各参数机动过程的实测时间历程如图7所示,其中应变在稳定平飞状态清零。

图7 实测飞行参数及应变曲线Fig.7 Measured flight parameters and strain

在式(4)及式(5)中,分别需要计算升降舵偏角δe对时间的二阶导数和俯仰角速率q对时间的一阶导数,因为所采集的飞行数据为已知采样率的离散点,故分别采用一阶及二阶差分[16]计算上述导数,s为采样率,各导数计算方式如下:

(10)

(11)

其中n为采样点序号。分别依据校准试验得到的载荷-应变关系计算机动过程中两作动器载荷,因两作动器及其布置安装方式相同,将两者合力作为F,依据式(1)得到的升降舵铰链力矩曲线如图8。

图8 铰链力矩测量曲线Fig.8 Hinge moment measurement results

对测量结果进行分析,在机动前飞机保持稳定平飞状态,法向过载、升降舵偏角及升降舵铰链力矩均保持稳定,机动开始时飞行员拉杆使升降舵上偏,平尾向下的升力增大,因升降舵气动中心位于转轴后,此时铰链力矩应为正,在升降舵舵偏达到负向最大值后开始反向偏转并达到正向最大值,过程中平尾向下的升力逐步减小到零并转变为向上的升力,升降舵铰链力矩从正值转变为负值,随升降舵舵偏回到中立,平尾向上的升力逐渐较小,升降舵铰链力矩也同时恢复至机动前的初值。对比铰链力矩计算结果,其方向及变化趋势与分析结果相符,证明了该测量方法所得结果的有效性。

5 结论

1) 基于结构有限元方法对作动器结构在典型受载条件下的应力及应变计算结果可有效确定载荷测量应变电桥加装部位;

2) 结合作动器载荷飞行实测结果及基于相关实测飞行参数的升降舵惯性力计算结果,可对飞机机动过程中的升降舵铰链力矩进行有效测量;

3) 升降舵铰链力矩飞行实测结果的变化趋势与理论分析结果相符,证明了本文测量方法的有效性;

4) 采用本方法,可对类似以作动器驱动的舵面铰链力矩进行测量。