纤维增强陶瓷基复合材料的加工研究进展与发展趋势

张孟华, 庞梓玄, 贾云祥, 李昀曹益, 单晨伟*

(1.西北工业大学 航空发动机高性能制造工业和信息化部重点实验室, 西安 710072;2.西北工业大学 航空发动机先进制造技术教育部工程研究中心, 西安 710072)

纤维增强陶瓷基复合材料(fiber reinforced ceramic matrix composites,FRCMCs)是由高强度纤维和陶瓷基体组成的陶瓷基复合材料(CMCs)。以碳纤维或碳化硅纤维作为增强体,以碳基、碳化硅基或碳与碳化硅双基体组成的纤维增强陶瓷基复合材料,即碳/碳(C/C)、碳/碳化硅(C/SiC)、碳化硅/碳化硅(SiC/SiC)、碳/碳-碳化硅(C/C-SiC),在航空航天领域具有广阔的应用前景[1-3]。它们都具有高比模量、高比强度、低热膨胀系数、耐高温、耐腐蚀和耐磨损等许多优良的力学性能[4-6]。这些优良的特性使其成为钛合金、高温合金等传统金属的潜在替代材料[7-8]。其中碳化硅陶瓷基复合材料是目前已知可在1200 ℃以上安全工作的耐高温材料,美国的GE公司已经开展该类材料在航空发动机上的实验和应用研究,2016年投入使用的LEAP-1发动机的涡轮外环即由陶瓷基复合材料制造。

FRCMCs常应用在循环载荷和热负荷等恶劣环境中,但FRCMCs的加工表面完整性对其疲劳性能的影响尚不清楚。表面完整性是衡量材料去除过程对加工表面影响的重要指标。由于FRCMCs的各向异性和非均质性,材料的去除机理和表面完整性与传统材料不同。加工FRCMCs时,会产生刀具磨损、纤维拔出、纤维断裂和分层现象,严重影响着FRCMCs的发展应用。因此,许多学者都致力于研究FRCMCs的加工机理,并在FRCMCs的缺陷形成机理、微观去除机理和表征与评价表面质量方面取得了一定的成果,并不断提出新的加工方法,推动了FRCMCs的发展。然而,进一步研究FRCMCs的高效精密加工技术势在必行,如何解决FRCMCs的加工问题成为各国学者关注的热点之一。

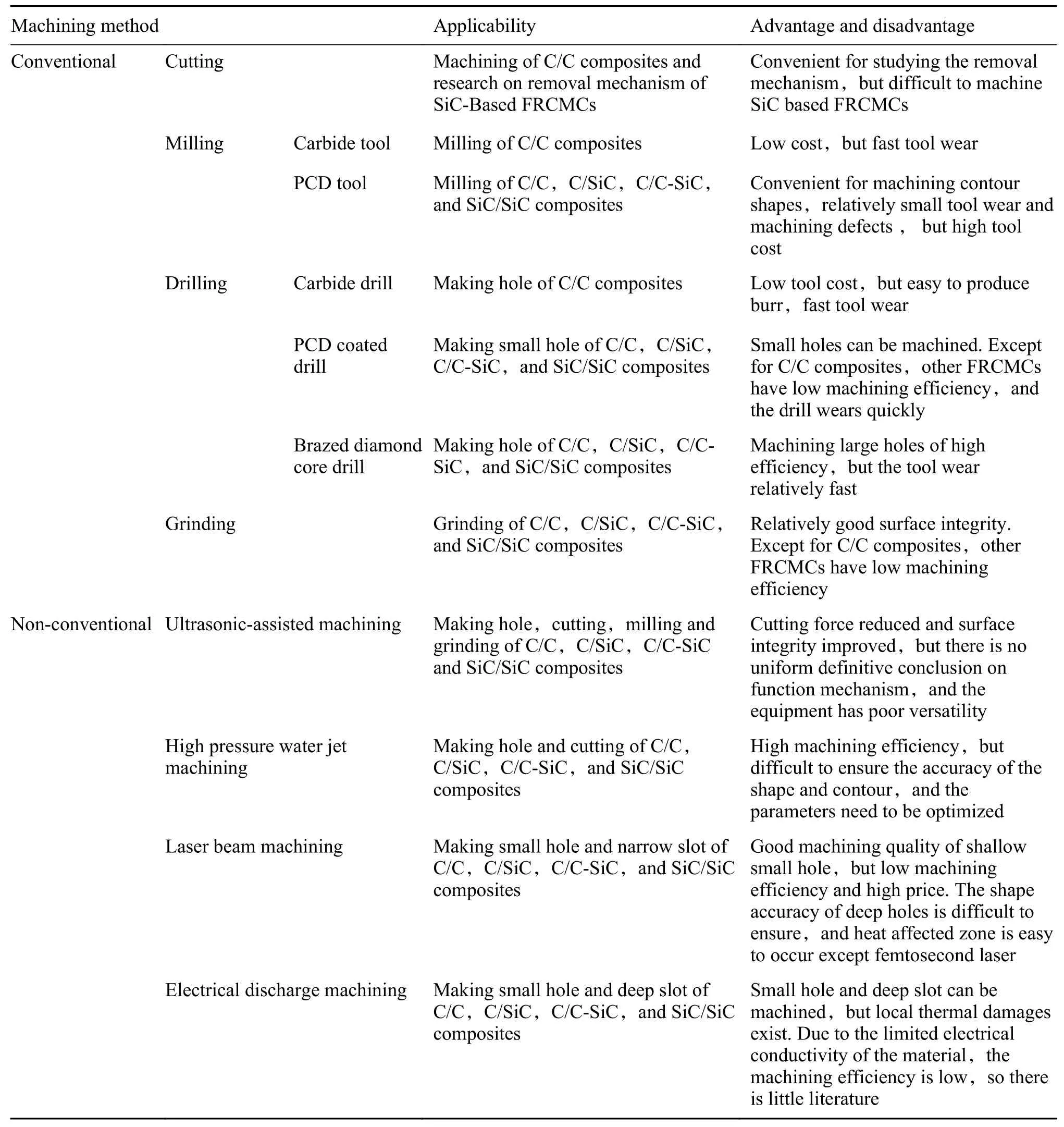

目前,FRCMCs的加工方法可以分为传统加工方法和非传统加工方法。传统加工方法主要是利用切削、铣削、钻削和磨削等方式去除材料。非传统加工方法主要为激光加工、放电加工、高压水射流加工和超声辅助加工等。

本文总结FRCMCs中C/C、C/SiC、SiC/SiC和C/C-SiC的传统加工方法和非传统加工方法的研究现状,讨论不同加工方法的加工机理和材料去除机理,并对各种加工工艺方法的发展趋势、优缺点、适用范围、存在问题及相应解决方法进行分析。

1 传统加工方法

1.1 切削

正交切削是研究传统加工中车、铣和钻削材料去除机理的一种常用方法。因为C/C复合材料在本文综述的4类材料中最容易切削,所以可以采用传统的切削方式进行研究。以SiC为主要基体成分的陶瓷基复合材料硬度高,主要采用单颗磨粒划擦的方式研究其切削机理。单颗磨粒划擦属于微切削的一种,常用于研究磨削的基本原理。

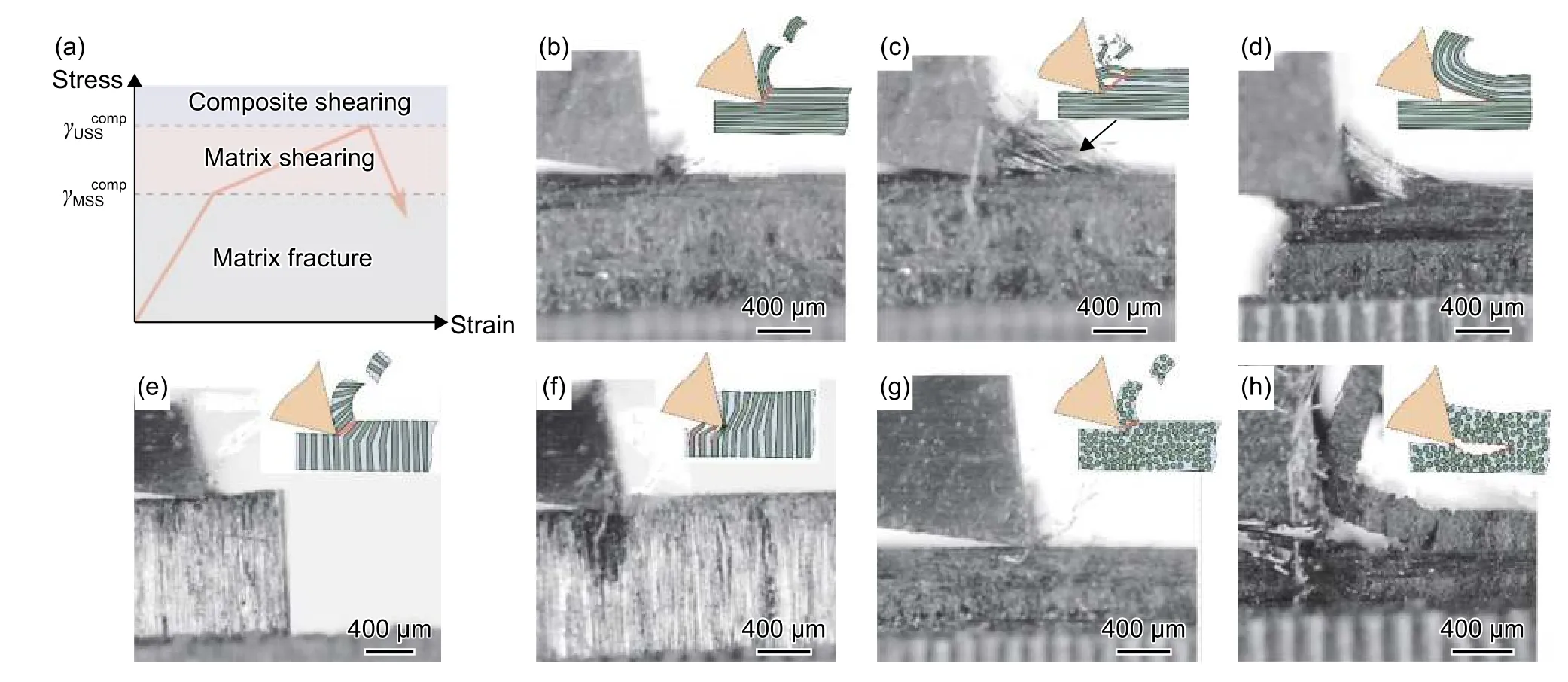

在C/C复合材料去除机理研究方面,Diaz等[9]研究了沿着纵向、横向和径向三个不同纤维方向切削双向C/C复合材料时的材料切削断裂机理。图1为高速摄像机记录的沿着不同纤维方向切削时的瞬时状态。研究发现,对于大的切削厚度(图1(d),(f),(h)),裂纹会在纤维和基体界面上形成,从而形成表面/亚表面损伤,切削断裂机理主要受界面强度影响。小的和中等切削厚度(图1(b)和(c)),纵向纤维的切削断裂机理主要受材料的双线性剪切特征影响(图1(a))。对于小的切削厚度(图1(e)和(g)),横向和径向纤维切削断裂机理主要受材料的断裂韧性各向异性影响。

图 1 C/C复合材料不同纤维方向材料去除过程[9] (a)双线性剪切特征;(b)纵向小切削厚度;(c)纵向中等切削厚度;(d)纵向大切削厚度;(e)横向小切削厚度;(f)横向大切削厚度;(g)径向小切削厚度;(h)径向大切削厚度Fig. 1 Material removal process in different fiber directions of C/C composite[9] (a)bilinear shear behavior;(b)longitudinal small cutting thickness;(c)longitudinal medium cutting thickness;(d)longitudinal large cutting thickness;(e)transverse small cutting thickness;(f)transverse large cutting thickness;(g)radial small cutting thickness;(h)radial large cutting thickness

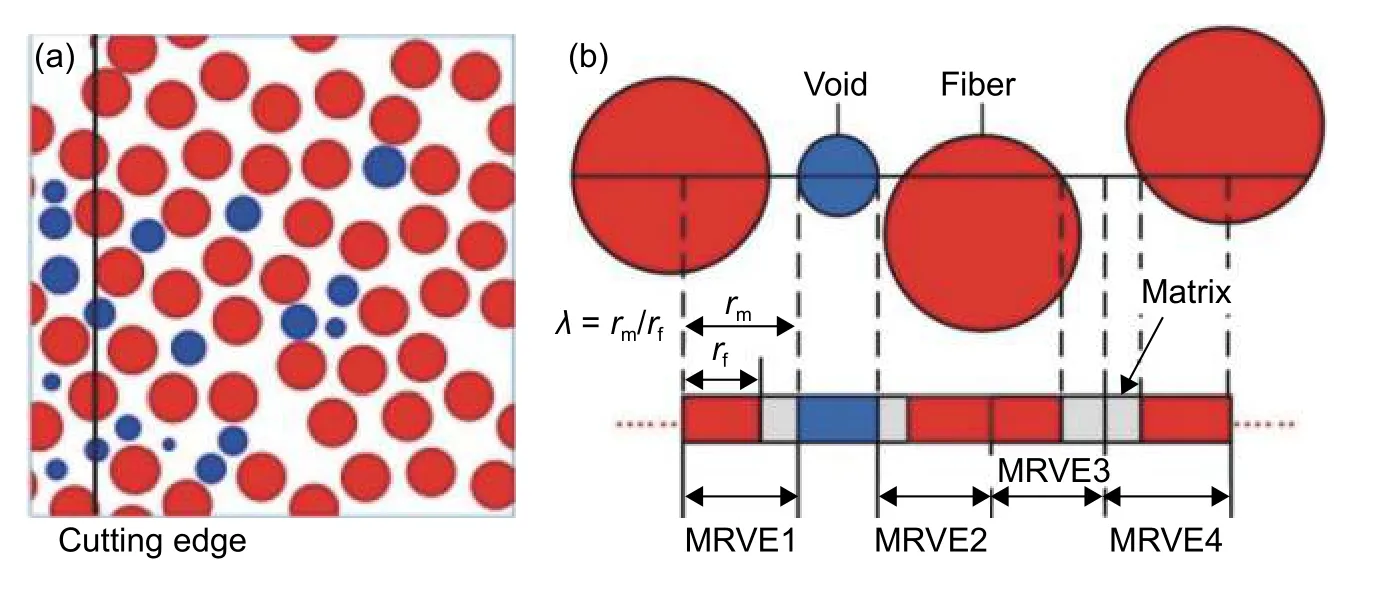

在C/C复合材料切削力建模研究方面,Shan等[10]在考虑纤维和孔隙随机分布的基础上,基于能量法建立了单向C/C复合材料纤维横向正交切削力时域模型,切削力预测值和实验值具有较高的一致性。首先,在考虑纤维方向角的基础上,基于切屑成形机理建立微观等效体积单元(MRVE)切削力模型。然后,在考虑纤维和孔隙随机分布基础上建立能代表材料力学性能的等效体积单元(RVE)。最后,通过积分MRVE所有切削力得到切削力时域模型。所模拟的MRVE和RVE如图2所示。

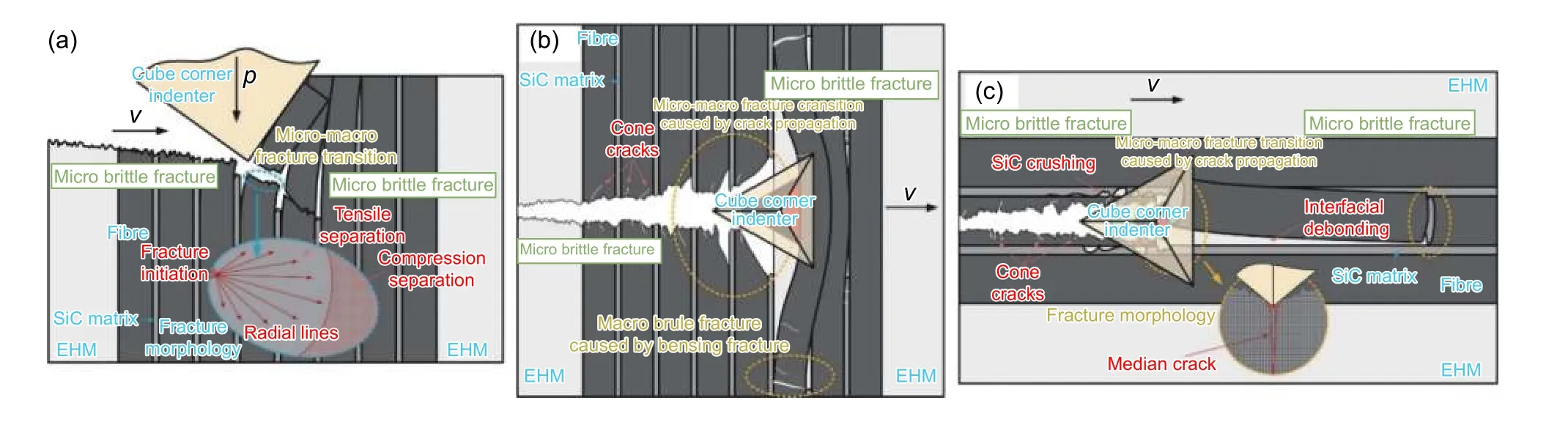

在C/SiC复合材料去除机理研究方面,Li等[11]沿着纵向和径向两个方向划擦单向C/SiC复合材料,发现纵向纤维切削力大于径向,纤维方向对其表面完整性具有重要影响。Chen等[12]沿着纵向、横向和径向三个不同的纤维方向划擦单向C/SiC复合材料,如图3所示,研究发现脆性去除区域可分为微观脆性断裂区域和宏观脆性断裂区域。在微观脆性断裂区域,裂纹在纤维的石墨微晶层片间传播,在宏观脆性断裂区域,纤维发生剥离和弯曲变形,在纤维内部几乎没有裂纹。不同纤维方向的宏-微观脆性断裂机理不同。

图 2 切削过程RVE和MRVE[10] (a)RVE;(b)MRVE Fig. 2 RVE and MRVE during cutting[10] (a)RVE;(b)MRVE

图 3 微-宏观脆性断裂转变[12] (a)横向纤维;(b)径向纤维;(c)纵向纤维Fig. 3 Micro-macro brittle fracture transition[12] (a)transverse fiber;(b)radial fiber;(c)longitudinal fiber

由此可见,采用正交切削和单颗磨粒划擦来研究FRCMCs的断裂机理是比较常用的研究方法。从上述研究文献可以看出,FRCMCs的切削断裂机理主要受纤维方向和切削参数(切削深度)的影响,不同纤维方向和切削参数下去除机理不同,所形成的加工表面完整性也不同,这是由于FRCMCs的非均质性和各向异性引起的。因此,在切削加工中选择合适的加工参数和切削方向对加工结果具有重要影响。目前通过切削研究FRCMCs加工机理基本还处于实验阶段,其理论性分析仍需深入研究。

1.2 铣削

刀具类型、加工参数和纤维方向均会影响FRCMCs的铣削力和表面完整性。在切削刀具对材料的表面形成机理研究方面,Tashiro等[13]研究了不同类型刀具铣削C/C-SiC复合材料的磨损情况,与硬质合金刀和类金刚石薄膜涂层(DLC)刀具相比,聚晶金刚石(PCD)刀具磨损量较小,适合加工纤维增强陶瓷基复合材料。毕铭智[14]在槽铣C/SiC复合材料时发现硬质合金刀具容易出现毛刺和崩边,而PCD刀具产生的缺陷较小。何涛等[15]研究了PCD刀铣削C/SiC复合材料时的材料表面形成机理和表面完整性。发现材料以脆性去除为主,表面/亚表面的损伤形式为纤维层状断裂、纤维拔出和纤维束断裂,提高切削速度有助于提高表面质量,增大切削深度会恶化表面质量。

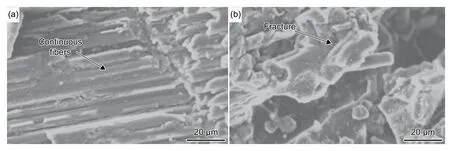

在铣削力建模研究方面,Shan等[16]在考虑纤维方向的基础上建立了一种2.5D-C/C复合材料铣削力模型,切削力系数通过多元线性回归方程获得,切削力预测值和实验值的最大误差约为10%。YUAN等[17]通过对比塑性铣削力模型和脆性铣削力模型确定了C/SiC复合材料的脆塑性转变临界切削深度为3.91~4.18 μm。如图4所示,当最大切削深度大于临界切削深度时,由于发生脆性去除表面粗糙度突然增大,纤维发生大面积的断裂。当最大切削深度小于临界切削深度时,纤维多为连续去除。

图 4 不同去除方式表面形貌[17] (a)塑性去除;(b)脆性去除Fig. 4 Surface topographies formed by different material removal modes[17] (a)ductile removal;(b)brittle removal

由此可见,刀具的类型、加工参数和纤维方向均会影响FRCMCs的铣削力和表面完整性。与硬质合金刀具相比,PCD刀具在铣削FRCMCs展现出了良好的加工性能,刀具的磨损和加工缺陷较少。实际上,可以通过大量实验(如选择合适的刀具几何参数和采用超声辅助铣削)来优化FRCMCs的铣削工艺,但如何通过合理的选择刀具、加工参数、刀具路径和加工方式实现FRCMCs的高效精密铣削仍需要进行深入研究。

1.3 钻削

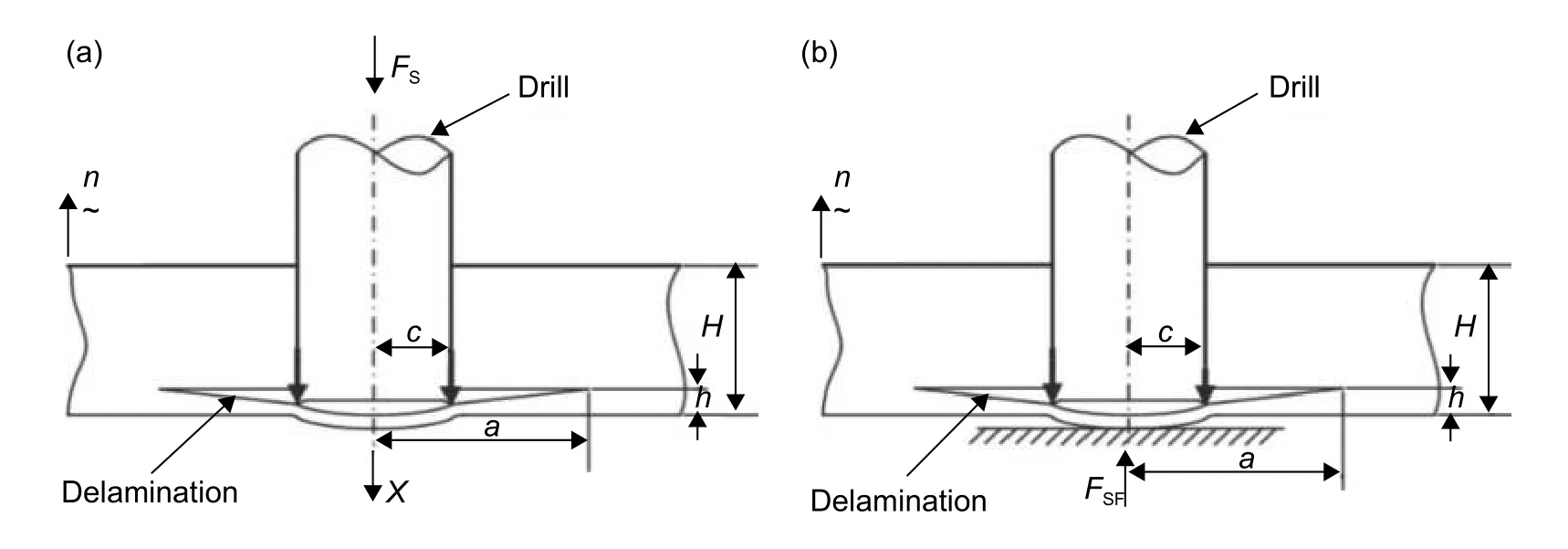

硬度高和脆性大的特点导致FRCMCs在钻削时轴向力较大,容易出现毛刺,分层、崩边和撕裂等现象。在钻孔损伤研究方面,张国栋[18]研究电镀磨头和钎焊磨头对C/C-SiC复合材料钻削性能的影响,发现钎焊磨头钻削力低于电镀磨头,进给率对钻削力具有重要影响。Xing等[19]使用钎焊磨头在钻削单向C/C-SiC复合材料时发现入口、出口和孔壁的分层与切削方向和纤维方向之间的夹角有关,当夹角在90°~180°时有助于减小分层,0°~90°时会增加分层。出口的分层由崩边、毛刺和撕裂引起。Diaz等[20]研究金刚石涂层标准麻花钻对SiC/SiC复合材料钻削性能的影响。通过拉曼光谱表征材料中SiC和Si的断裂和变形特征,分析钻削去除机理对表面完整性的影响。研究发现Hi-Nicalon SiC纤维、化学气相渗透(CVI)SiC涂层和SiC颗粒呈现不同的断裂和变形特征。钻削导致的进出口的质量严重影响着结构的疲劳寿命,目前可以通过4种方式降低分层现象。(1)通过增加支撑板减小工件的弯曲提高出口处外层材料的刚度,减小出口附近纤维层的位移退让[19,21],如图5所示。(2)采用旋转超声辅助钻削降低轴向力进而降低分层现象[22-23]。(3)优化选择合理的刀具几何形状来降低轴向力,例如图6所示采用分段锥刀具[24]。(4)通过选择合理的切削参数来降低轴向力,例如选择较高的转速和较低进给率[25]。

图 5 钻削过程示意图[21] (a)无支撑板;(b)有支撑板Fig. 5 Schematic diagram of drilling process[21] (a)without supported plate;(b)with supported plate

图 6 分段锥旋转超声钻削[24]Fig. 6 Rotary ultrasonic machining using compound steptaper drill[24]

在钻削力建模研究方面,Diaz等[26]采用金刚石涂层标准麻花钻研究SiC/SiC复合材料强非均质性对小孔加工性能的影响,并基于材料高硬度和非均质特性建立了SiC/SiC复合材料概率-机械钻削力模型,分析SiC/SiC复合材料刀具断裂特征。实验发现使用直径0.8 mm的麻花钻加工SiC/SiC复合材料时,刀具损坏现象过早发生,而在加工传统SiC陶瓷时不会发生此种现象。Shan等[27]在考虑纤维方向基础上,基于复合材料切削理论,建立了双向C/C复合材料钻削轴向力模型,切削力实验值和预测值相对误差小于14.36%。

由此可见,FRCMCs硬度高和脆性大的特点导致其钻削轴向力较大,进而引起分层等损伤较为严重的问题。和电镀磨头相比,钎焊磨头更适合钻削FRCMCs。分层现象与纤维方向密切相关,当切削方向与纤维方向夹角在90°~180°之间时有助于减小分层,反之会加剧分层现象。因此,可以通过采用适当的工艺方法降低轴向力提高表面完整性,进而提高材料的疲劳性能。但是目前的制孔方法尚存在一些不足,例如刀具磨损过快,成本过高等,仍需要进一步研究。

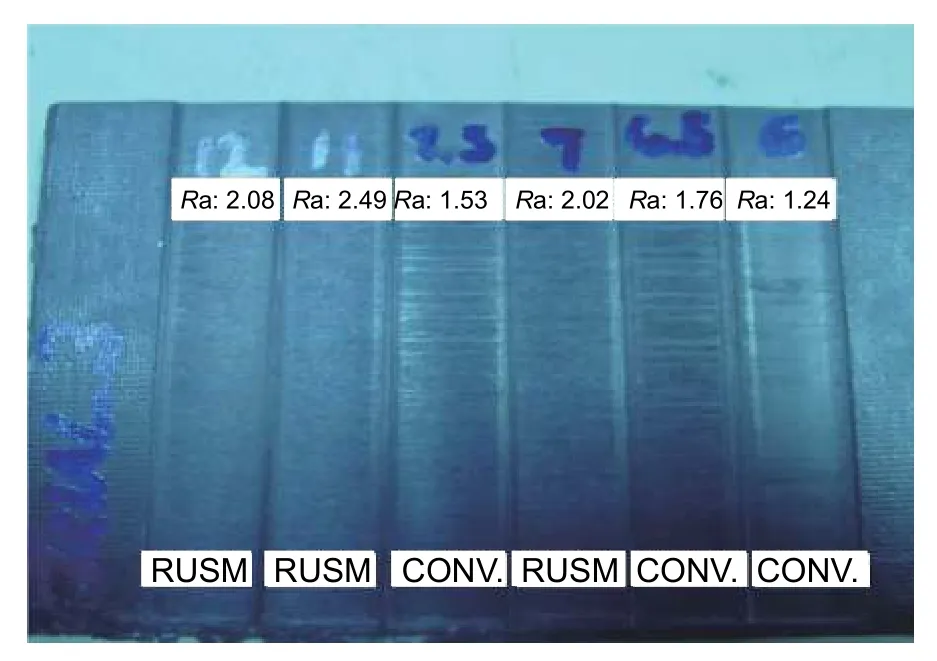

1.4 磨削

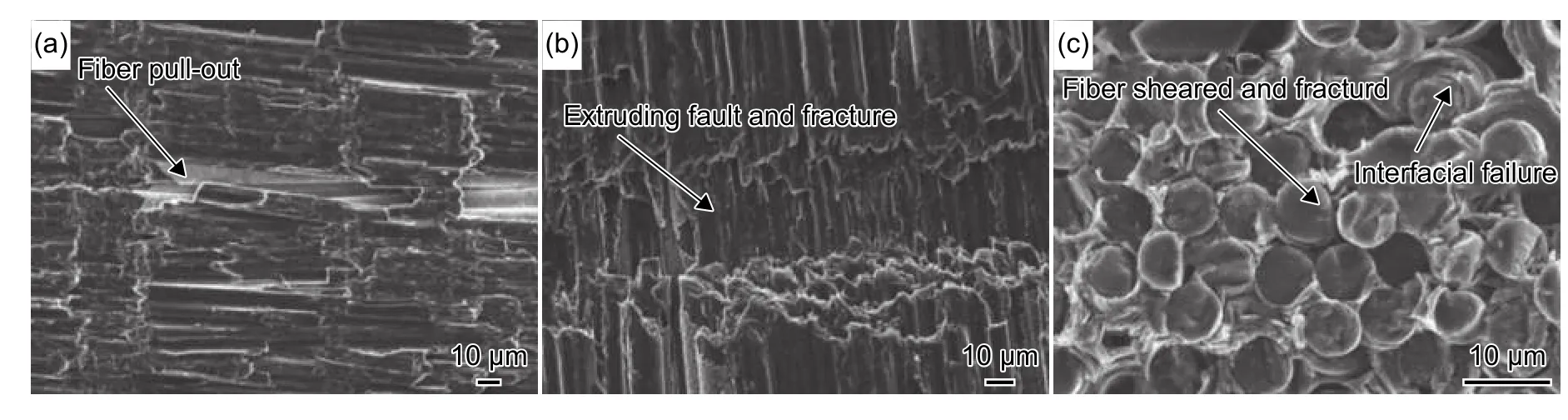

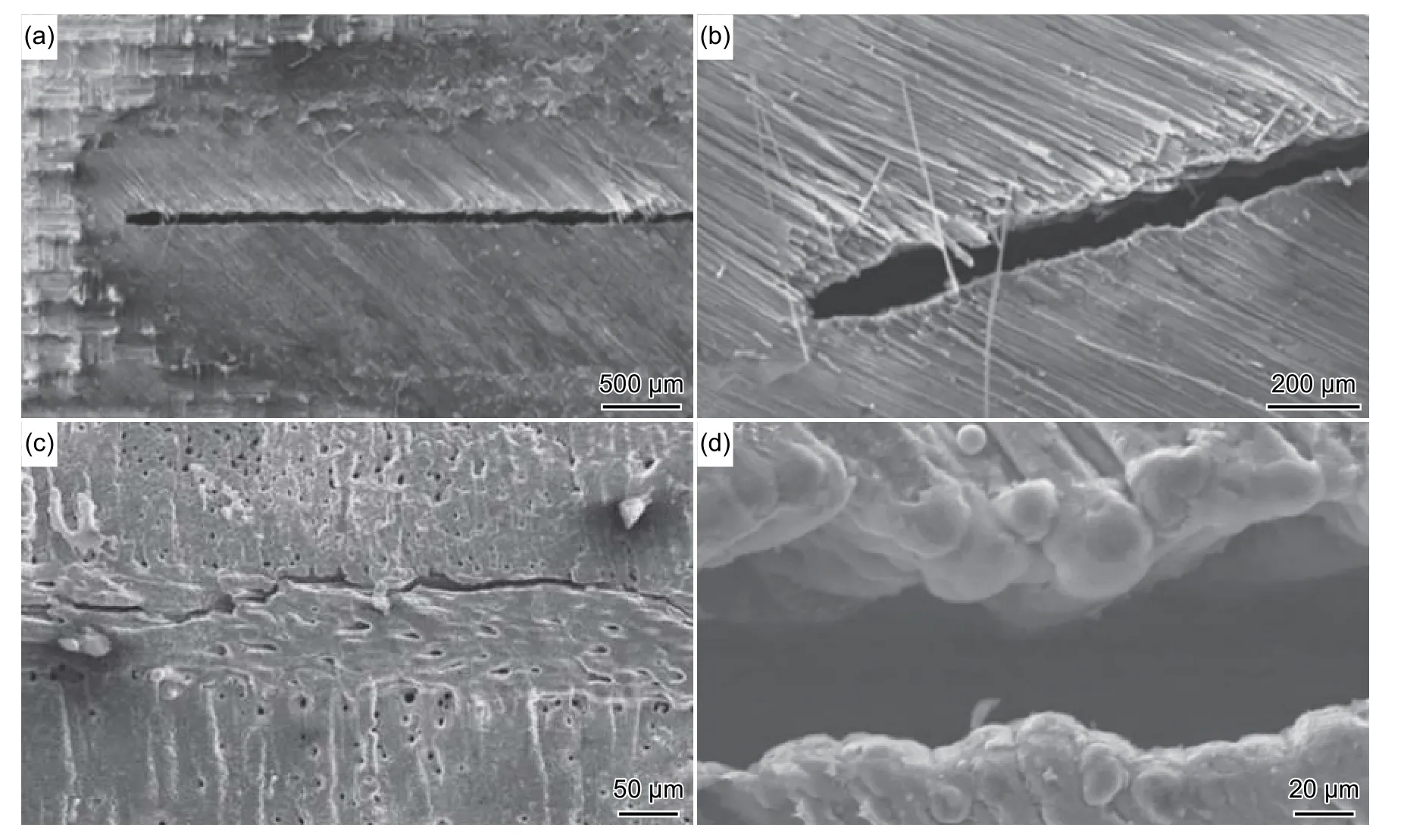

磨削特别适合于难切削硬脆材料的精加工。磨削力、纤维断裂模式和表面完整性是FRCMCs磨削的研究热点问题。在材料的磨削去除机理研究方面,Tawakoli等[28]使用分割砂轮技术磨削C/C-SiC复合材料,发现磨削力和磨削温度有所降低,材料的去除率得到了提高。Zhang等[29]沿着纵向、横向和径向三个不同方向磨削单向C/SiC复合材料,结合相关的磨削理论发现纤维方向和磨削参数不仅会影响磨削力,还会影响加工表面微观形貌和纤维的断裂模式。Du等[30]采用电镀金刚石砂轮沿着不同的方向磨削双向C/SiC复合材料时发现,90°纤维(图7中点状)表面轮廓高度普遍低于0°纤维(图7中条状)。由于磨粒的挤压,90°纤维被剪切断裂后呈现图7中的稀疏特征。图8为不同纤维方向的加工表面微观形貌,发现不同纤维方向的损伤模式并不相同,大量纤维被剪切断裂甚至拔出。通过选择适当的工艺方法可以降低磨削力提高表面完整性。

图 8 加工表面不同纤维方向的微观形貌[30] (a)纵向纤维;(b)径向纤维;(c)横向纤维Fig. 8 Ground surface morphologies of different fiber directions[30] (a)longitudinal fiber;(b)radial fiber;(c)transverse fiber

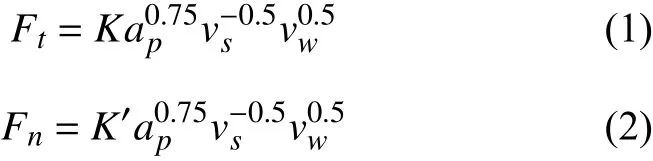

在磨削力建模研究方面,迄今为止,由于磨削过程和FRCMCs结构的复杂性,很难建立一个准确的磨削力数学模型。刘杰等[31]使用树脂结合金刚石砂轮磨削2D-C/SiC复合材料,并建立了一种磨削力经验模型:

式中:Ft和Fn分别为切向力和法向力;ap、vs和vw分别为磨削深度、砂轮线速率和工件进给速率。

事实上,精准的磨削力模型和砂轮的几何参数、动态磨刃数、切削参数、材料参数、纤维方向和材料的去除模式(塑性去除和脆性去除)均有关。

由此可见,在针对FRCMCs磨削研究中,研究的重点方向主要集中在磨削力、纤维断裂模式和表面完整性方面。由于FRCMCs至少具有两相材料,具有非均质性和各向异性,精准的磨削力模型很难建立。纤维的断裂模式与纤维方向有关,不同纤维方向其加工表面微观形貌特征也不相同。

上述FRCMCs传统加工方法具有操作简单、技术成熟和成本较低等优势。然而,传统加工方法也存在刀具磨损严重、加工效率低和表面完整性较差等缺陷。为了克服这些缺陷,很多学者尝试采用非传统加工方法。

2 非传统加工方法

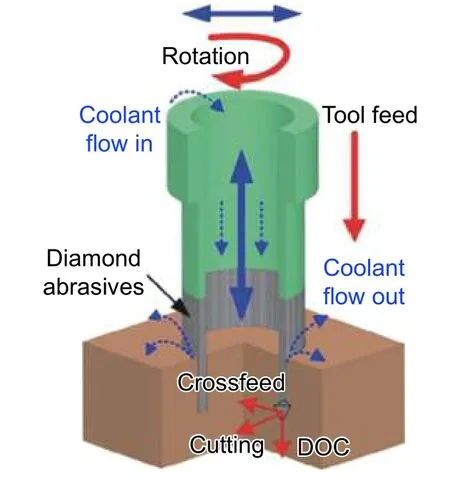

2.1 超声辅助加工

超声辅助加工是在传统加工基础上施加高频振动,可以降低切削力,有利于提高被加工零件的表面完整性,特别是在钻孔时可明显降低表面损伤。

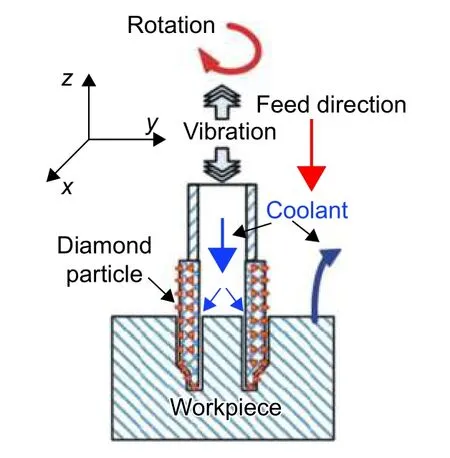

在超声辅助钻孔实验研究方面,Hocheng等[23]认为超声辅助钻孔可以提高C/SiC复合材料进出口的表面质量,与传统钻孔方法相比,超声辅助钻孔具有更高的经济价值。Ding等[32]采用旋转超声加工C/SiC复合材料,发现在相同的实验条件下旋转超声加工钻削力降低了7.4%~23%,扭矩降低了8.5%~47.6%,且出口撕裂缺陷降低。Feng等[33]采用旋转超声辅助钻削2D-C/SiC复合材料,发现纤维方向影响表面形貌,沿着90°纤维方向切削时表面粗糙度最小,0°和180°切削时表面粗糙度最大。Shan等[34]对比旋转超声钻、普通钻和高速钻对针刺C/C复合材料钻削性能的影响,发现旋转超声钻的加工缺陷最小。如图9所示,Wang等[35]采用纵扭复合旋转超声钻削C/SiC复合材料,与纵向旋转超声加工相比,此加工方式钻削力降低50%,分层现象明显减少,加工效率明显提高。

图 9 纵扭复合旋转超声加工[35]Fig. 9 Rotary ultrasonic machining with longitudinal-torsional coupled vibration[35]

在超声辅助铣磨研究方面,Bertsche等[36]对比了SiC/SiC复合材料的传统铣削和超声辅助铣削加工结果,研究发现超声辅助可以有效降低切削力和刀具磨损。0°纤维方向加工表面的粗糙度大于90°纤维方向。如图10所示,由于超声的锤击作用超声辅助铣削的表面粗糙度大于传统铣削。Ding等[37]采用超声振动辅助磨削降低C/SiC复合材料表面/亚表面损伤。黄博等[38]采用PCD铣刀、电镀金刚石磨头和钎焊金刚石磨头三种不同的刀具进行超声辅助加工SiC/SiC复合材料,发现钎焊金刚石磨头最适合超声辅助加工SiC/SiC复合材料。

图 10 超声辅助铣削和传统铣削加工结果[36]Fig. 10 Results of ultrasonic assisted milling and traditional milling[36]

在超声辅助切削力建模研究方面,YUAN等[39]建立了C/SiC复合材料旋转超声侧铣动态切削力模型,切削力在圆柱坐标系下分解为纤维切削力和基体切削力,基体切削力又被分解为耕犁切削力和摩擦力。在不同的切削参数下该解析模型误差在10%以内。

由此可见,在FRCMCs加工中,和传统加工方式相比,超声辅助加工具有降低切削力,提高表面完整性的作用。钎焊金刚石磨头在超声辅助加工SiC/SiC复合材料中表现出良好的加工性能。纤维方向会影响超声辅助加工FRCMCs的表面质量,沿着90°纤维方向切削时粗糙度最小。因此,在实际加工中选择合适的纤维方向加工对提高表面完整性具有重要影响,但是纤维方向的选择并不完全由加工人员确定而是由材料制备和零件结构决定,所以存在一定的难度。此外,超声辅助加工FRCMCs的作用机理尚无统一的权威性结论,仍需要进一步研究,并且加工表面完整性对FRCMCs疲劳性能的影响也值得深入研究。

2.2 高压水射流加工

高压水射流是一种冷加工方法,被认为是一种非常适合硬脆材料加工的工艺方法[40-42],但是在加工FRCMCs方面,也存在着一些分层、开裂等问题,而且高压水射流加工参数(水压力、磨料流量、进给速度和靶距等)对加工后的表面质量具有重要的影响。

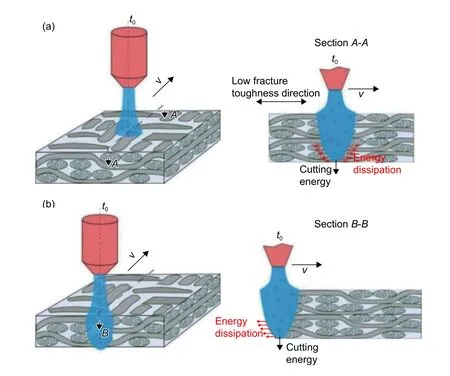

在高压水射流加工表面损伤研究方面,如图11所示,Ramulu等[43]采用高压水射流加工编织FRCMCs,发现水射流的开始位置对表面损伤具有重要影响,由于能量的扩散和层间断裂韧性较低,从边缘开始切割的表面损伤小于从中间开始时的情况,损伤的形式包括分层、开裂和崩边。Hashish等[44]发现经过加工参数优化后高压水射流非常适合FRCMCs的制孔和开槽。Balamurugan等[45]利用响应曲面法研究了水压力、靶距和进给速度对FRCMCs去除率、切口角和表面粗糙度的影响,研究发现三者对材料去除率和切口角的影响是相等的,而靶距对粗糙度的影响最大,该研究结果对加工参数的优化具有一定的指导作用。

图 11 高压水射流加工FRCMCs示意图[43] (a)从材料内部开始加工;(b)从材料边缘开始加工Fig. 11 Schematic of abrasive water jet machining FRCMCs[43] (a)jet start from inside of workpiece;(b)jet start from the edge of workpiece

由此可见,在加工FRCMCs方面,高压水射流是一种非常具有前途的加工方法,效率较高。水射流从材料边缘开始切割能提高加工表面完整性,合适的加工参数对加工表面质量影响较大,加工参数经过优化后(如采用响应曲面法)可以获得高质量的加工效果。但是和传统加工方法相比,其理论性分析、孔径一致性仍需进一步研究。

2.3 激光加工

激光加工是指利用聚焦后的高能激光束产生的高温使材料熔化或汽化。激光加工技术具有生产效率高和质量可靠优点。当孔径和开槽尺寸较小,采用传统钻铣削无法完成时常常使用激光加工。但是在加工FRCMCs时,由于激光加工会产生较高的温度和FRCMCs的各向异性,FRCMCs会产生热影响区、分层、纤维拔出和纤维末端膨胀等缺陷[46],如图12所示。根据激光脉冲持续时间,激光加工技术可分为毫秒、纳秒、皮秒和飞秒技术。

图 12 激光加工缺陷图[46] (a)热影响区;(b)纤维拔出;(c)分层;(d)纤维末端膨胀Fig. 12 Defects in laser beam machining[46] (a)heat affected zone;(b)fiber pulled out;(c)delamination;(d)fiber end swelling

在激光加工实验研究方面,Tuersley等[47]在氮气、氩气和氧气三种不同的辅助气体下采用毫秒激光技术加工SiC/SiC复合材料,研究发现只有在氧气辅助气体下才会产生少量的硅酸盐沉积,表明即使在高温下,SiC的耐氧化性仍然较强。Costil等[48]使用纳秒激光技术加工C/SiC复合材料,通过能谱分析(EDS)发现,碳含量下降而氧含量增加,因此碳的氧化速度高于硅。Zhang等[49]采用皮秒激光技术加工C/SiC复合材料,在入口处和孔壁上发现了约为10 μm的烧蚀层。Zhai等[50]采用飞秒激光技术加工SiC/SiC复合材料孔时发现,在烧蚀表面产生了硅基氧化物,但是,与纳秒激光技术相比,飞秒技术产生的二氧化硅数量减少。

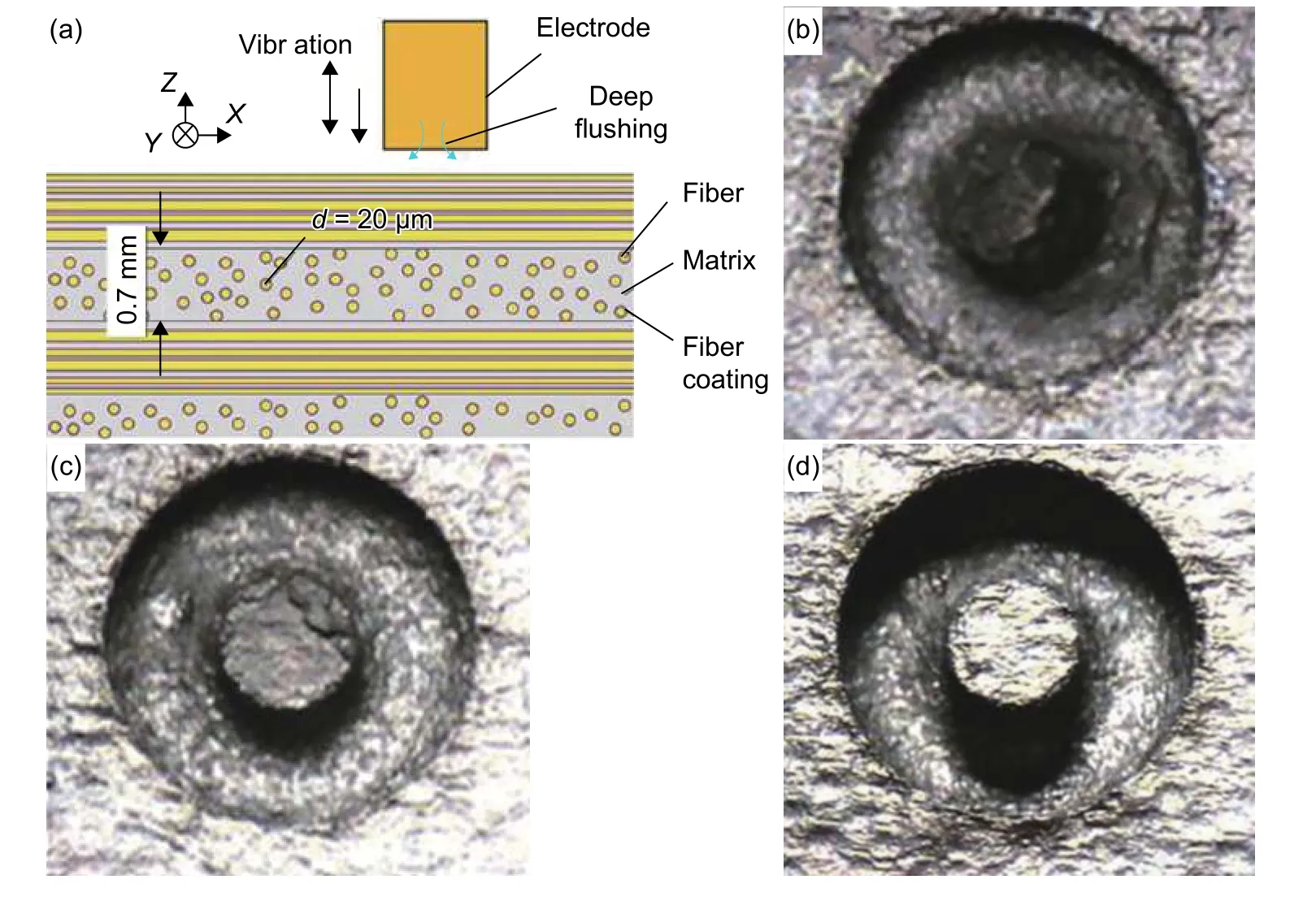

激光加工参数(脉冲频率、扫描速度、脉冲能量、辅助气体种类和压力等)对加工质量具有重要的影响。Wang等[51]采用超短脉冲激光加工C/SiC复合材料气膜孔,发现只有在较小的加工步进下孔才能形成,扫描速度的增加会导致孔深减小而孔径不变,高的激光能量可以获得较大的孔深径比。Zhang等[49]采用皮秒激光技术加工C/SiC复合材料微孔,研究了加工参数对孔质量的影响,并进行了加工参数优化。如图13所示,Li等[52]使用不同模式的皮秒激光技术加工SiC/SiC复合材料,发现螺旋线加工模式下孔质量优于单环线加工模式。

图 13 不同加工模式制孔表面形貌[52] (a),(b)单环线加工模式;(c),(d)螺旋线加工模式Fig. 13 Surface morphologies under different machining modes[52] (a),(b) under single ring line scanning mode;(c),(d) under helical line scanning mode

由此可见,激光加工在FRCMCs加工方面体现出了强大的发展潜力。由于热影响区的存在会影响加工表面完整性,如产生分层、纤维拔出和纤维末端膨胀等缺陷,但经过参数优化和采取适当的工艺方法,如利用高压水射流辅助激光加工,可以大幅度缩小热影响区范围,改善加工质量。但FRCMCs激光加工技术还可能造成孔有一定的锥度,存在价格昂贵和加工质量不稳定等问题,其理论性分析仍需进一步研究。

2.4 放电加工

放电加工是指通过工具电极和工件电极之间脉冲放电的电蚀作用,从而达到去除材料的目的。由于FRCMCs各向异性和火花放电产生的瞬时高温,不仅会造成加工表面高温损伤还会产生较高的残余应力。又因为FRCMCs中的陶瓷基体导电性能较差,加工效率较低,所以迄今为止针对FRCMCs的放电加工相关研究较少。

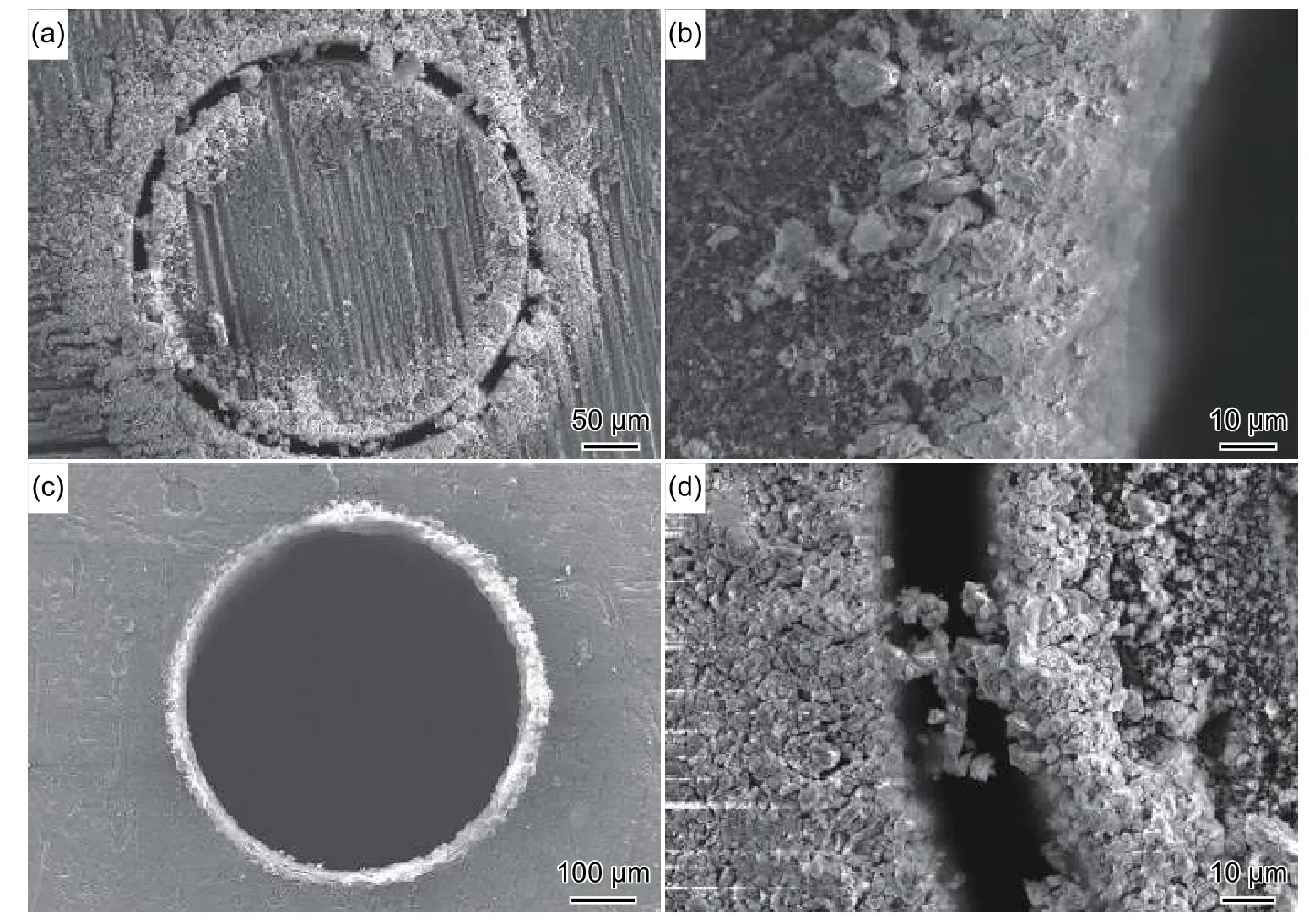

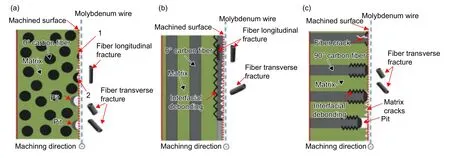

在FRCMCs放电加工实验研究方面,Hocheng等[53]采用电火花加工C/C复合材料,发现在较低的脉冲电流下可以有效的阻止纤维断裂和分层。经过能量色散X射线光谱仪(EDX)分析重铸层表明,随着峰值电流的增加,电极中的铜沉积在加工表面可有效阻止纤维方向裂纹的扩展。如图14所示,He等[54]采用线切割沿着不同的纤维方向加工2D-C/SiC复合材料,在加工表面发现纵/横向纤维断裂、纤维开裂、基体开裂、凹坑和界面剥离等加工缺陷。如图15所示,Wei等[55]采用不同的电火花技术加工SiC/SiC复合材料,对比研究了传统电火花和电极振动及深度冲洗电火花的加工性能。研究发现,切屑的及时排出对孔表面质量具有重要影响,电极振动和深度冲洗均有助于提高孔表面完整性。

图 14 不同纤维方向线切割示意图[54] (a)径向纤维方向;(b)纵向纤维方向;(c)横向纤维方向Fig. 14 Schematic diagrams of WEDM in different fiber directions[54] (a)radial fiber direction;(b)longitudinal fiber direction;(c)transverse fiber direction

图 15 不同电火花加工形貌[55] (a)电极振动和深度冲洗电火花加工示意图;(b)传统电火花加工;(c)电极振动电火花加工;(d)深度冲洗电火花加工Fig. 15 Different EDM morphologies[55] (a)schematic of EDM with tool vibration and deep flushing;(b)traditional EDM;(c)with tool vibration;(d)with deep flushing

由此可见,FRCMCs中基体的导电性差将导致材料的去除率较低,纤维方向和工艺参数对放电加工的加工性能具有重要的影响,增加峰值电流有助于提高表面完整性。电极振动及深度冲洗电火花加工展现出了强大的发展潜力,值得进行深入的研究。

从以上文献可以看出,与传统加工方法相比,FRCMCs的非传统加工方法具有良好的加工性能。非传统加工方法在一定程度上弥补了传统加工方法的不足,提高了表面完整性并降低了刀具磨损等缺陷,在一定程度上满足了企业对零件尺寸公差的要求,提高了形状位置精度。虽然通过工艺参数优化和适当的工艺方法可以获得较高的表面质量,但是这些非传统加工方法在加工FRCMCs时也都存在一些问题。针对FRCMCs非传统加工的材料去除机理、加工表面完整性对材料疲劳性能的影响、加工成本过高等都是需要进行深入研究的问题。

3 结束语

本文总结概括FRCMCs传统和非传统加工方法的研究现状,讨论不同加工方法的加工机理和材料去除机理,并对各种加工方法的发展趋势、存在问题和解决方法进行了分析。表1列出了各种工艺方法在FRCMCs加工中的适用范围及其优缺点,从中可以看出非传统加工方法具有比较明显的优势,是当前发展的主要方向。其中C/C复合材料因其良好的可加工性,几乎每种加工方式都可以加工。而其他3种FRCMCs的可加工性相对较差,尽管其他加工方式也可以少量加工,但主要以磨削、超声辅助、水射流和激光加工方式为主进行加工。根据上述分析,可以得到如下结论:

(1)FRCMCs的加工机理仍需更深入的研究。由于FRCMCs的非均质性、各向异性、纤维方向性和脆塑性转变性,其去除机理十分复杂。目前,其去除机理常常通过电子显微镜研究,深入的理论性研究仍然缺乏。

(2)缺乏FRCMCs系统的加工工艺参数和刀具参数优化数据库。经过工艺参数和刀具优化后能显著改变其加工性能,但系统的参数数据库仍然缺乏。

(3)缺乏FRCMCs表面完整性特定的表征技术。FRCMCs的损伤形式与传统金属有很大不同,采用传统的表面完整性评价体系不能完全真实反应其加工质量。

(4)FRCMCs的传统加工方法具有操作简单、技术成熟和成本较低等优势。然而,传统加工方法存在刀具磨损严重、加工效率低和表面完整性较差等问题。通过合理的选择刀具、加工参数、刀具路径和加工方式可在一定程度上实现FRCMCs的高效精密加工。

表 1 不同加工工艺方法的适用范围和优缺点Table 1 Applicable scopes,advantages and disadvantages of different processing methods

(5)FRCMCs的非传统加工方法能提高其加工表面完整性。超声辅助加工具有降低切削力提高表面完整性等优势,非常具有应用前景。采用飞秒激光技术可显著降低氧化层的形成,水射流辅助激光加工可获得较高的表面质量,但其成本较高,其精度控制和加工工艺方法等也还需要进行深入研究。由于FRCMCs中的陶瓷基体导电性能较差,采用放电加工效率较低。电极振动及深度冲洗可在一定程度上改善电火花加工性能,其电火花加工技术仍需要开展深入研究。