微量Sc元素对X2A66合金组织与力学性能的影响

熊 纯, 肖 锎, 官瑞春, 徐进军, 唐启东, 江 茫*

(1.湖南省飞机维修工程技术研究中心,长沙 410124;2.中机国际工程设计研究院有限责任公司,长沙 410124;3.中国石油管道压缩机组维检修中心,河北 廊坊 065000)

减轻航空航天器材(如火箭、战斗机等)的整体质量,可显著提高其有效装载能力和机动性,并提高航程[1]。由于铝锂合金具有轻质高强、抗疲劳性能良好以及较好的高温及低温性能等特点,已成为航空航天以及运输领域不可或缺的金属材料[2]。研究和开发综合性能优异的铝锂合金是我国航空航天领域密切关注的热点。

微合金化是提高铝锂合金性能的常用手段,Sc是迄今为止发现的最为有效的微合金化元素之一。Sc是稀土元素中密度最小的,并且具有过渡族元素的性质,是铝锂合金最有效的变质剂[3]。20世纪60年代,苏联在1420铝锂合金的标准成分基础上添加微量Sc元素,显著提高了合金的成形和力学性能[3]。20世纪80年代末,苏联又开发出了强度较高、焊接性能以及低温性能良好的1460铝锂合金,并在航空航天领域成功运用了各类含Sc铝锂合金[4]。我国对于含Sc铝锂合金的研究起步较晚,在20世纪90年代初才进行相关研究工作,但近年来研究工作进展迅速[4]。目前,世界上只有俄罗斯和中国能够工业化制备出Al-Sc合金。

近期研究成果表明,在铝锂合金中添加Sc元素的作用机制还存在一定争议。Zhang等[5]在Al-2Li-2Cu-0.5Mg-0.2Zr合金中添加0.1%~0.3%(质量分数)的Sc元素,实验结果表明,经双级均匀化处理(460 ℃/32 h+520 ℃/24 h)后,合金中的晶粒组织明显细化;时效处理能够改善Al2CuMg相的析出形貌,抑制δ'相粗化且有效减小晶界无沉淀析出带(precipitation free zone,PFZ)宽度,与不加Sc合金相比,力学性能明显提高。其中,添加0.2%的Sc元素使合金获得了较好的强韧性配比。Suresh等[6]对比研究了在2195铝锂合金中添加0.025%和0.25%Sc元素后合金的组织和性能特点,添加0.025%时,细化晶粒尺寸和提升合金性能不明显;添加0.25时,合金中容易形成AlCuSc和AlScZr相,并且减少Al3Sc和Al3Zr相的数密度,使合金强度和硬度提升明显,但稍微降低合金的断后伸长率。

由于铝锂合金微合金化特点以及工业化铸造过程,容易出现基体固溶体成分不均匀、晶内偏析以及产生多种非平衡相等现象[7]。对变形铝合金而言,铸锭的组织状态不仅直接关系到合金的变形性能,而且对后续的加工工序以及最终制品性能都有遗传效应,从而严重限制了材料的使用[8]。均匀化处理能够有效溶解非平衡相,消除枝晶组织,并促进元素在基体中更加均匀分布,是保证合金具有良好的成形和使用性能的必要环节。因此,许多研究人员对铝锂合金的最佳均匀化处理工艺进行了大量探索[9-11]。在铝锂合金中,目前的研究工作主要集中在均匀化过程中合金的宏观偏析、显微组织及非平衡共晶相的演变,而对于Sc元素添加入铝锂合金后对含Sc相的演变规律及其对合金力学性能的影响研究较少。

鉴于此,本工作采用力学性能测试(硬度和室温拉伸)以及微观组织表征手段(金相、扫描以及透射电镜),研究实验室自制的X2A66铝锂合金和添加质量分数为0.18% Sc元素的X2A66合金的铸态组织特征,观察合金在后续热处理过程中第二相粒子以及晶粒组织等微观组织演变规律,研究Sc元素添加对铝锂合金微观组织和力学性能的影响。

1 实验

采用Al-10Li、Al-20Mn、Al-5Ti、Al-50Cu、Al-10Zr以及Al-2Sc(制备含Sc合金时添加)中间合金和工业纯Al、Zn、Mg为原料,切块称量后用角磨机打磨至表面光亮,再用丙酮清洗;彻底干燥后放入200 ℃的烘箱内烘烤3 h以上,一并放入高密度石墨坩埚中。在LiCl+LiF熔剂保护下熔炼,当原料在坩埚中完全熔化后,进行充分的搅拌并除渣,以提高熔体的均匀性。熔体静置保温20 min后,将完全混合的液态合金倒入预热的石墨涂层方形金属模具中。铸锭冷却到室温后,从模具中取出获得方形合金铸锭。利用机加工去除铸锭表面的氧化层以及可见缺陷后,再在SG-XS型高温箱式马弗炉(温度误差 ± 5 ℃)中均匀化处理,结束后水冷至室温,合金化学成分如表1所示。不含Sc和含Sc铝锂合金分别命名为1#和2#合金。

合金中的元素成分采用测量精度10-6的电感耦合等离子原子发射光谱仪进行定性及定量分析。在合金中切取薄片试样,经过1500目的水磨砂纸打磨后进行抛光处理,用酒精清洁工件表面。待试样干燥后,剪下约15 mg的薄片在DSC-700型差示扫描量热仪上进行差示扫描量热(differential scanning calorimetry,DSC)测试,测试过程中的保护气氛为高纯氩气,升温速率为10 ℃/min,温度测试范围为150~550 ℃,采用纯铝坩埚作为参比物。

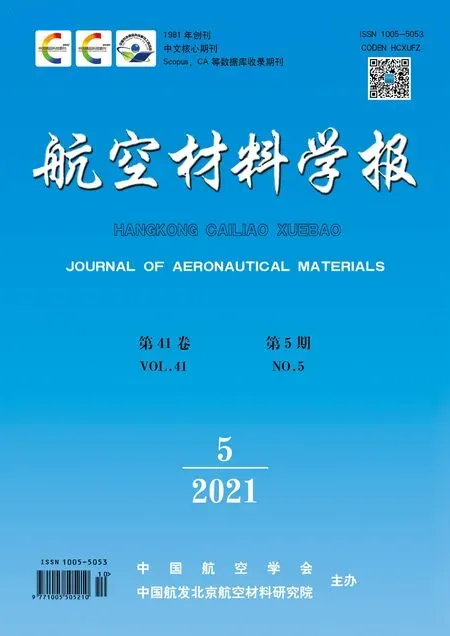

表 1 实验用铝锂合金的化学成分(质量分数/%)Table 1 Chemical compositions of Al-Li alloys used in the experiments(mass fraction/%)

金相试样先后通过320目、800目、1200目、1500目的水磨砂纸和1500目的金相砂纸打磨,最后在抛光布上采用粒度为0.5~1.5 μm的金刚石抛光膏进行抛光,使试样表面平整且无划痕。对抛光后的试样进行阳极覆膜处理,覆膜液的成分为:97 mL蒸馏水+3 mL氢氟酸+1.1 g硼酸,覆膜电压为25 V。在覆膜过程中尽可能保持试样静止,覆膜完成后用清水清洗干净并吹干,然后在OLYMPUS GX71型金相显微镜(optical microscope,OM)的偏光模式下观察合金中的晶粒形貌。

扫描电镜待测试样经1500目的水磨砂纸打磨和抛光处理。采用ZEISS MA10型扫描电镜,利用背散射电子来观察试样表面未溶第二相的分布情况,利用装配的Oxford EDX能谱仪分析第二相的成分。

透射电镜样品先后经水磨砂纸粗磨、细磨以及金相砂纸精磨等减薄至80 μm左右,借助冲孔器获得直径约为3 mm的小圆片。随后使用MTP-1A型双喷电解减薄仪对制作好的圆片样品进行减薄、穿孔处理,实验电流设置为50~70 mA,电压为10~20 V。双喷电解溶液体积配比为30%HNO3+70%CH3OH,并及时加入液氮保证实验温度在-20 ℃以下。最后,用TECNAIG20型透射电镜进行透射电子显微分析。

2 结果与分析

2.1 Sc元素对X2A66合金铸态组织的影响

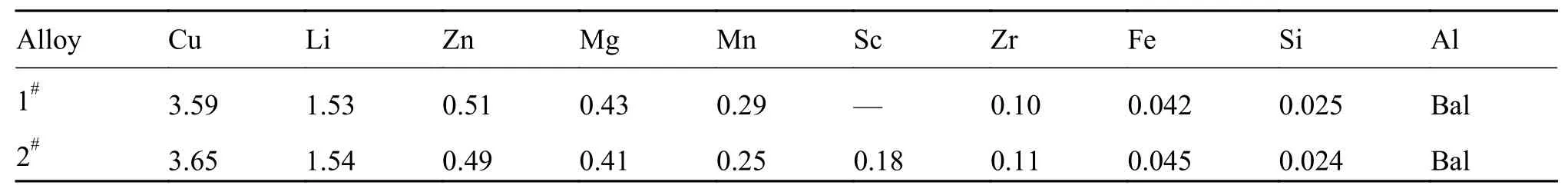

铸态铝锂合金的金相组织照片如图1所示。从图1可以看到,1#合金组织呈明显的树枝晶特征,晶界和枝晶臂上存在大量的非平衡结晶相(图1(a));而2#合金晶粒尺寸较1#合金明显更小且尺寸分布更加均匀(图1(b))。

图 1 铸态铝锂合金金相组织照片 (a)1#合金;(b)2#合金Fig. 1 Optical microstructures of as-cast Al-Li alloys (a)1# alloy;(b)2# alloy

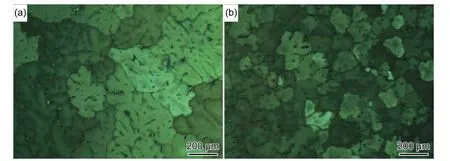

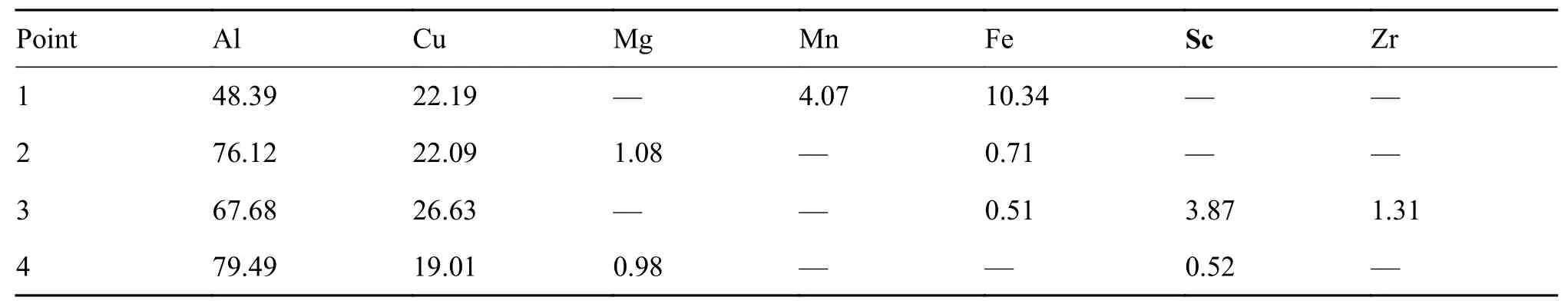

图2 为铸态铝锂合金的SEM组织照片。从图2可清晰地观察到,合金晶界处存在大量形状不规则的网状结晶相。1#合金中有大量呈点状、条状以及块状的结晶相。与1#合金相比,2#合金中也存在大量的结晶第二相。与1#合金的断续弥散分布不同,2#合金中的结晶第二相呈连续分布。

图 2 铸态铝锂合金SEM组织照片 (a),(b)1#合金;(c),(d)2#合金Fig. 2 SEM microstructures of as-cast Al-Li alloys (a),(b)1# alloy;(c),(d)2# alloy

在1#合金中随机选取结晶第二相和基体(如图2(b)中1、2点)分别进行EDS测试,测试统计结果如表2所示。根据1、2点的EDS测试结果可知,呈块状的为AlCuFeMn相,呈点状的为AlCu或者AlCuMg相。在熔体凝固过程中,Mn和Fe的熔点高于Cu但含量和溶解度却远低于Cu,所以从熔体中优先析出成为富Fe、Mn相的形核质点;随着熔体温度不断降低,Cu不断沉积在该形核质点上形成AlCuFeMn相。与1#合金相比,2#合金中尺寸较大的结晶第二相主要为AlScZr或AlCuScZr相,呈点状或者颗粒状的主要为AlCu或者AlCuMg相。

表 2 图2中所选4个区域的化学成分(质量分数/%)Table 2 Chemical compositions of intermetallic phases in Fig.2(mass fraction/%)

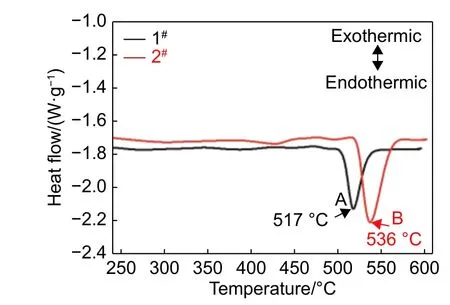

以上实验结果表明,铸锭铝锂合金组织偏离了平衡状态,必须设计适宜的均匀化处理工艺来改善合金的铸态组织。提高均匀化处理温度能够显著增加合金中元素的扩散系数,但温度过高时,极易引起合金发生过烧现象。因此,必须先确定合金的过烧温度。图3是1#和2#合金的DSC曲线。基于DSC曲线中吸热峰值是热累计最大的点,且由于过烧峰太窄,所以把吸热峰中的峰值温度认为是过烧温度[9-12]。由图3可知,1#合金的DSC曲线中只在A点位置出现一个吸热峰,说明合金的过烧温度约为517 ℃。与1#合金相比,2#合金中B点吸热峰的位置更加靠后(如图3中B点所示),说明过烧温度明显更高,约为536 ℃。考虑到低熔点非平衡共晶组织熔化温度范围以及加热炉的加温误差,为保证铸态合金不发生过烧现象,将1#和2#合金的均匀化处理的最高温度分别设置为510 ℃和530 ℃。1#合金均匀化制度为460 ℃/16 h+510 ℃/24 h,2#合金均匀化制度为460 ℃/16 h+530 ℃/24 h。

图 3 铸态铝锂合金的DSC测试结果Fig. 3 DSC results of as-cast Al-Li alloys

2.2 Sc元素对X2A66合金均匀化组织的影响

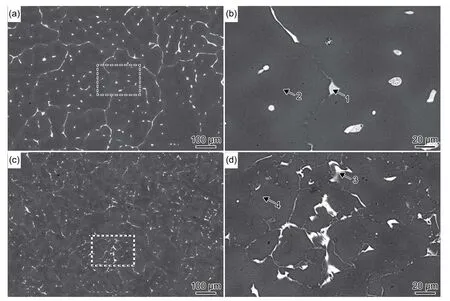

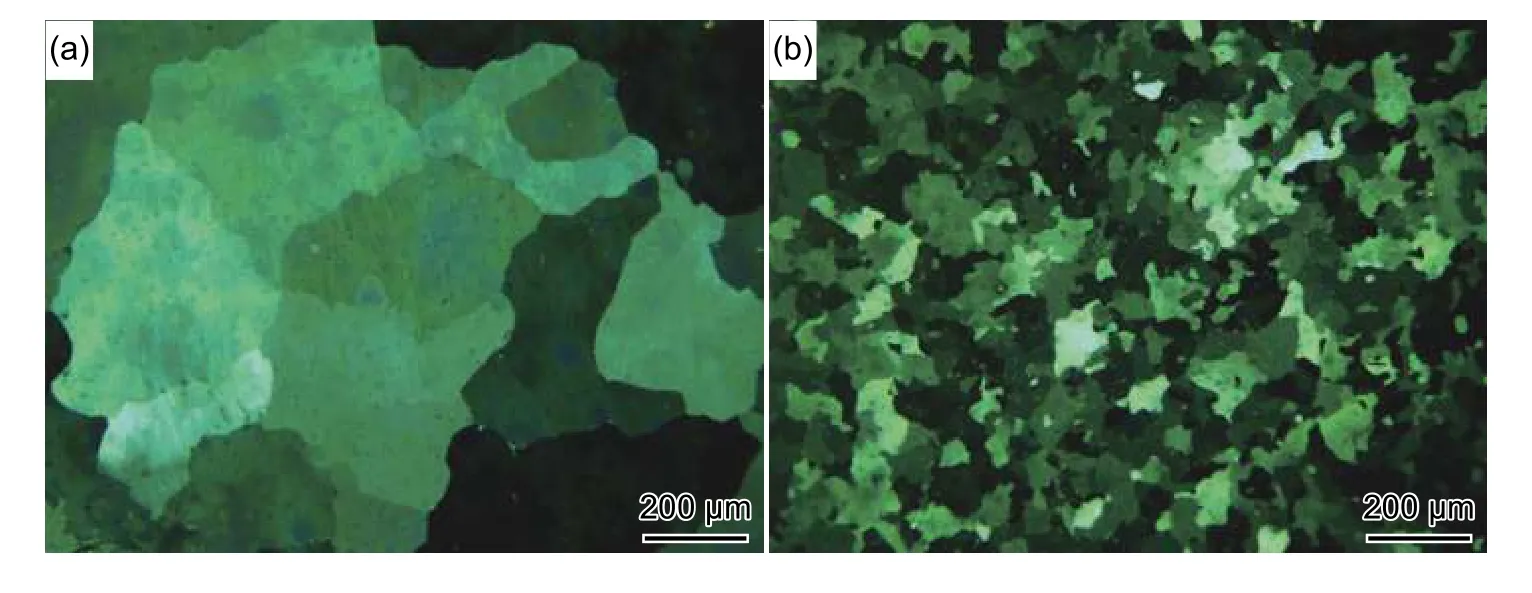

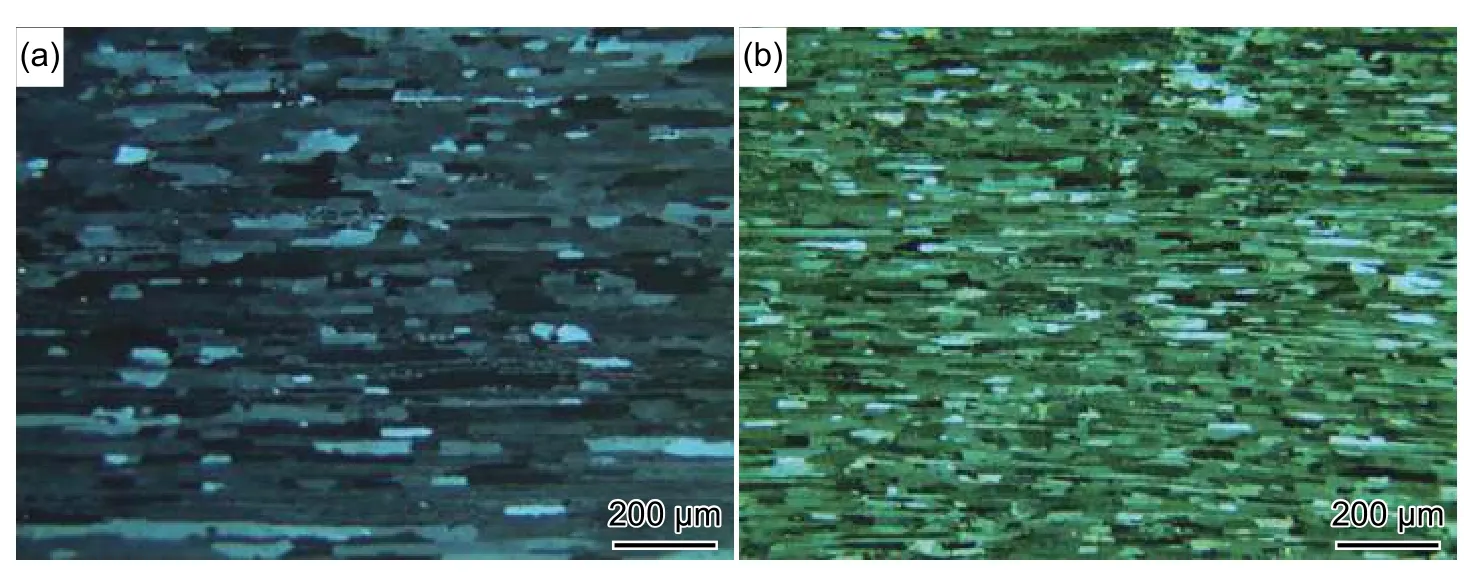

经均匀化工艺处理后1#和2#合金的金相组织照片如图4所示。1#合金经均匀化处理后,铸态合金组织中的枝晶偏析现象被明显改善且晶界宽度细化并清晰可见(图4(a))。与1#合金相比,2#合金经均匀化处理后试样中枝晶偏析现象同样被改善,并且小尺寸晶粒数量增多(图4(b))。

图 4 经均匀化处理后合金的金相组织照片 (a)1#合金;(b)2#合金Fig. 4 Optical microstructures of the alloys after homogenization treatment (a)alloy 1#;(b)alloy 2#

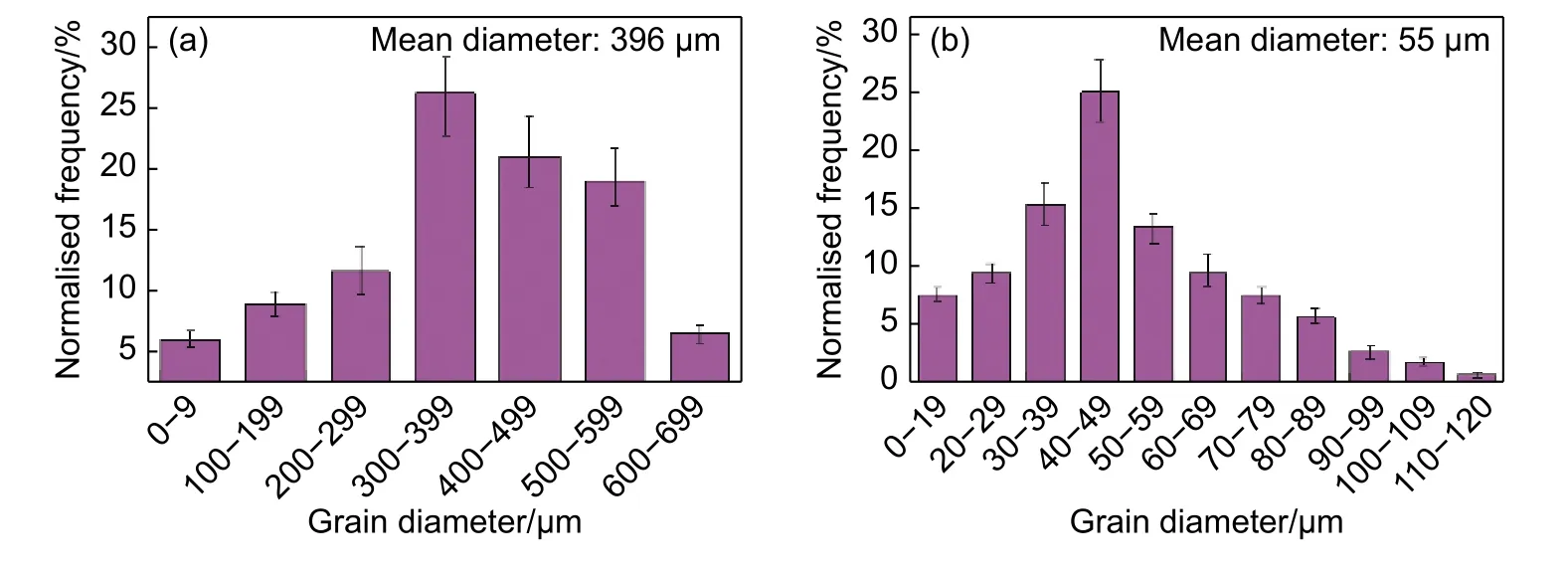

借助Image J软件对经均匀化工艺处理后合金的晶粒直径进行统计,结果如图5所示。1#合金中晶粒的平均直径约为396 μm,且分布区间跨度大,说明晶粒直径分布不均匀(图5(a))。与1#合金相比,2#合金的平均晶粒直径显著减小,约为55 μm,且晶粒直径尺寸分布跨度较小(图5(b))。

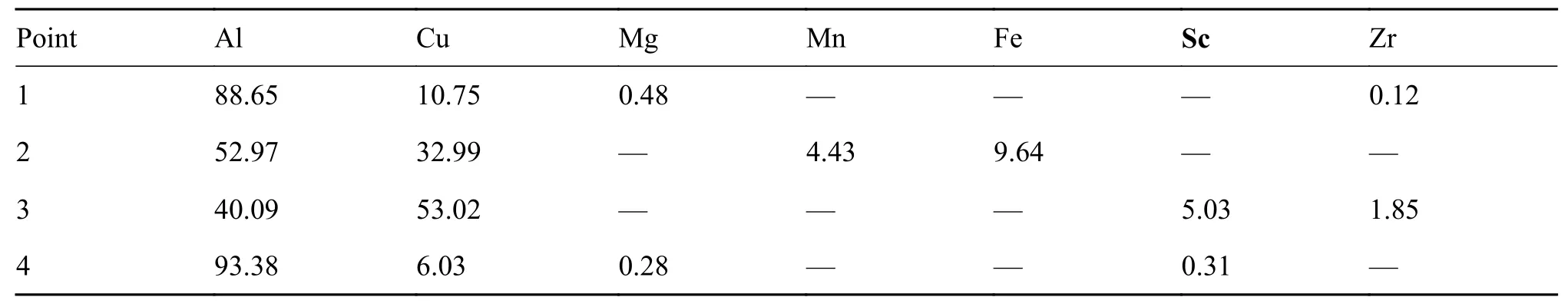

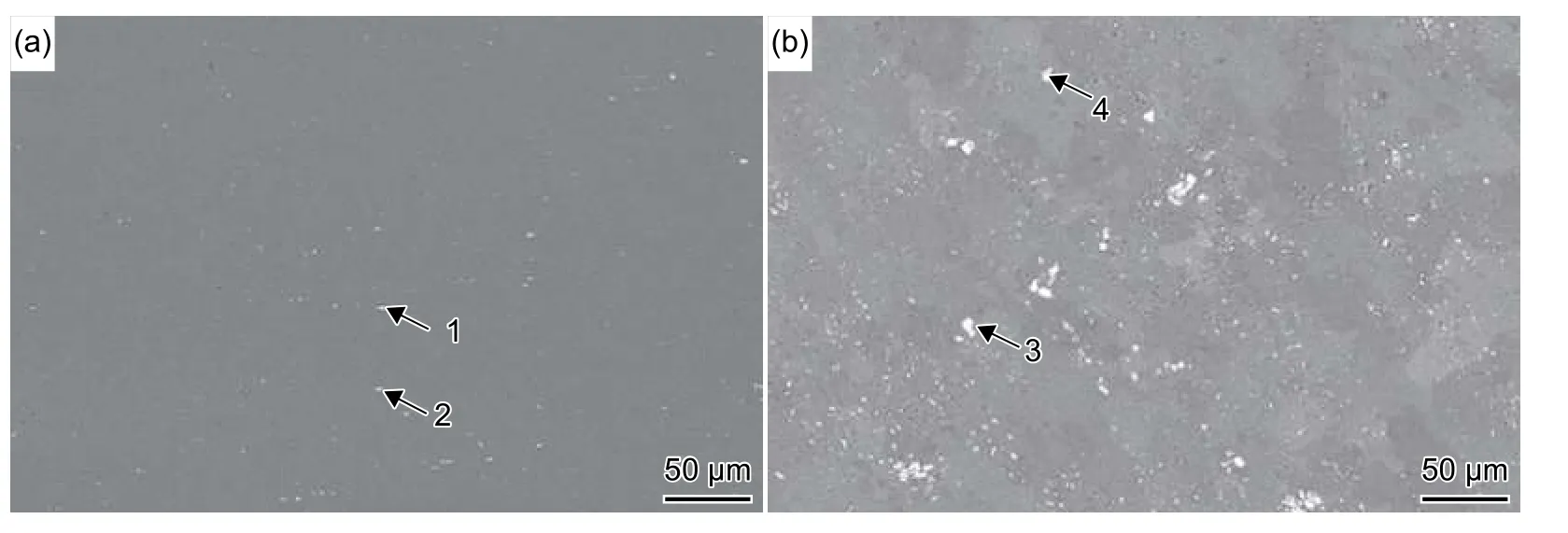

均匀化工艺处理后两种合金的SEM图如图6所示。1#合金经均匀化处理后铸态合金中的网状结晶相明显减少,只剩下少量呈点状或者条状的第二相,如图6(a)和(b)所示。与1#合金相比,2#合金中的结晶相数量明显更多,如图6(c)和(d)所示。

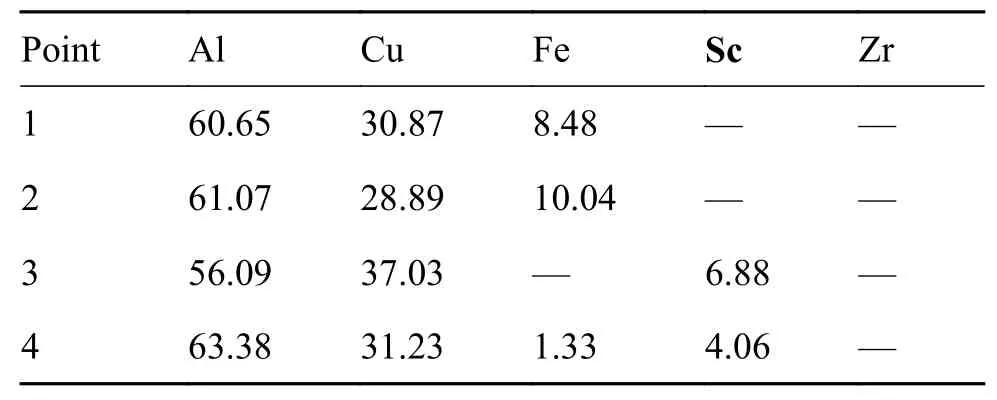

随机选取1#和2#合金中的第二相进行能谱分析,其能谱测试成分结果如表3所示。根据能谱测试结果可知,1#合金中未溶解的第二相主要是AlCuFeMn相,其他的低熔点共晶相已经溶入基体中。2#合金中未溶解的第二相则主要是AlCuSc或AlCuScZr相。

表 3 图6中4个区域的化学成分(质量分数/%)Table 3 Chemical compositions of intermetallic phases in Fig.6(mass fraction/%)

2.3 Sc元素对X2A66合金固溶组织与力学性能的影响

均匀化处理后的两种合金经相同的热轧和冷轧制度处理后,获得2 mm厚的板材。1#合金进行510 ℃/1 h的固溶处理,2#合金进行530 ℃/1 h的固溶处理。经固溶处理后,2种合金的金相组织照片如图7所示。1#合金中分布着大量沿轧制方向拉长的偏平晶粒,且晶粒大小不一(图7(a))。与1#合金相比,2#合金的晶粒尺寸明显更小(图7(b))。

图 5 经均匀化处理后合金的晶粒直径尺寸分布 (a)1#合金;(b)2#合金Fig. 5 Distribution of grain diameter and size of alloys after homogenization treatment (a)1# alloy;(b)2# alloy

图 6 均匀化工艺处理后合金的SEM图 (a),(b)1#合金;(c),(d)2#合金Fig. 6 SEM micrographs of the alloys after homogenization treatment (a)1# alloy;(b)2# alloy

固溶处理后2种合金的SEM图如图8所示。与均匀化态合金相比,1#合金经固溶后合金中的未溶第二相有所减少,只剩下少量沿轧制方向呈点状的第二相(图8(a))。与1#合金相比,2#合金中的未溶第二相数量明显更多,且存在尺寸较大的块状第二相(图8(b))。随机选取1#和2#合金中的未溶第二相进行能谱分析,其能谱测试成分结果如表4所示。根据能谱测试结果可知,1#合金中未溶解的第二相主要是AlCuFe相。2#合金中未溶解的第二相则主要是AlCuSc或者AlCuScFe相。

表 4 图8中4个区域的化学成分(质量分数/%)Table 4 Chemical compositions of intermetallic phases in Fig.8(mass fraction/%)

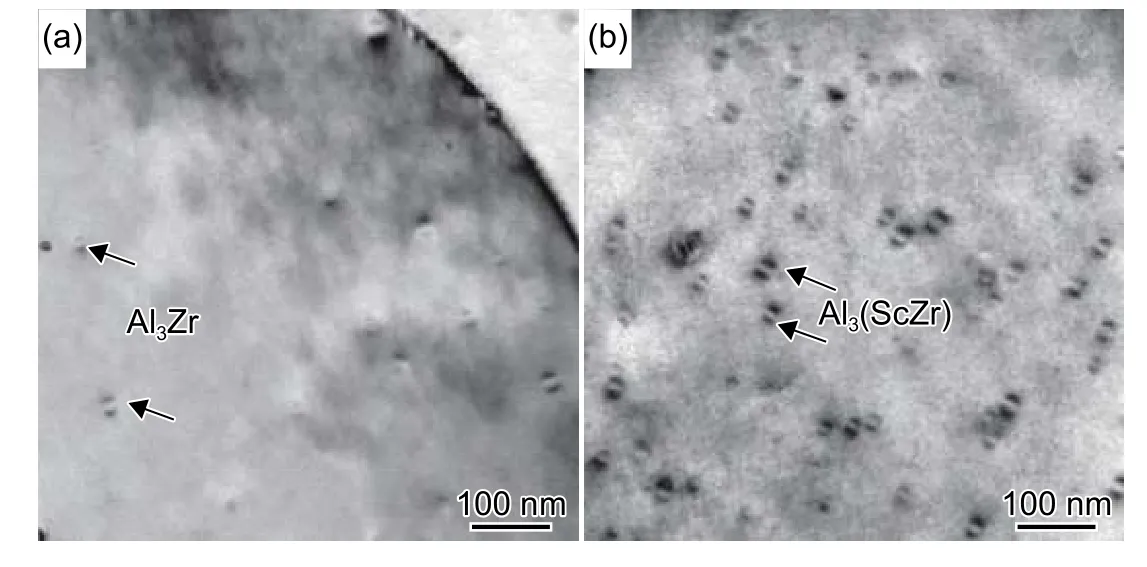

经固溶处理后2种合金的TEM照片如图9所示。1#合金中有呈弥散分布的纳米级别的Al3Zr相(图9(a))。与1#合金相比,2#合金中分布着数量明显增多、尺寸也略大的Al3(ScZr)相(图9(b))。

图 7 经固溶处理后试样的金相组织照片 (a)1#合金;(b)2#合金Fig. 7 Optical microstructures of samples after solution treatment (a)1# alloy;(b)2# alloy

图 8 固溶处理后试样的SEM图 (a),(b)1#合金;(c),(d)2#合金Fig. 8 SEM micrographs of samples after solution treatment (a)1# alloy;(b)2# alloy

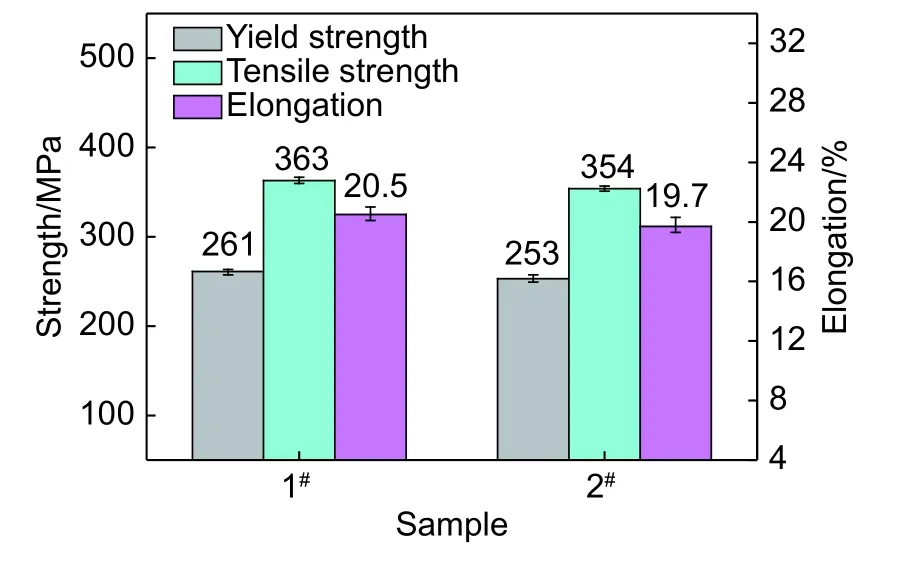

除微观组织不同外,两种合金的力学性能也存在一定差距,其力学性能测试统计结果如图10所示。1#合金的屈服强度、抗拉强度和断后伸长率分别为261 MPa、363 MPa和20.5%,力学性能优于2#合金的253 MPa、354 MPa和19.7%。

3 分析与讨论

Sc加入铝锂合金后,在合金凝固过程时会形成一定量的初生Al3Sc或者Al3(Sc,Zr)颗粒,尺寸达微米级别[12-13]。这些粗大颗粒可以作为非均匀形核质点,从而细化铸态合金的晶粒组织(图1)。

图 9 经固溶处理后试样的透射电镜照片 (a)1#合金;(b)2#合金Fig. 9 TEM images of samples after solution treatment (a)1# alloy;(b)2# alloy

图 10 X2A66合金经固溶处理后试样的力学性能对比Fig. 10 Mechanical properties of X2A66 alloy after solution treatment

由于Al3(Sc,Zr)颗粒在后续的形变热处理过程中,能够有效地阻碍小角度晶界分解和合并,阻碍位错攀移以及晶界滑移,从而提高了合金的再结晶温度[14-15]。与Al3Zr粒子相比,Al3(Sc,Zr)复合粒子的抑制再结晶的作用效果更佳。因此,与1#合金相比,2#合金在均匀化以及固溶处理后的合金中都具有更小的晶粒尺寸(图4和图7)。

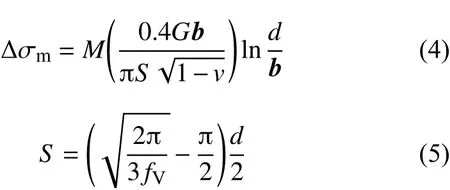

固溶态铝锂合金的屈服强度(Δσs)主要包括合金固溶强化(Δσsa),基于Orowan机制的弥散相(Δσm)强化以及细晶强化(Δσgb)[16]。所以,固溶态铝锂合金的屈服强度可表示为:

其中,不同溶质原子(x)产生的固溶强化所增加的屈服强度(Δσsa)可用式(2)计算:

与1#合金相比,2#合金中除添加了Sc元素外,其他元素与1#合金接近。所以,2#合金中溶质原子对合金强化的贡献Δσsa值应大于1#合金。

固溶态合金中晶内中形成了大量弥散分布的Al3(ScZr)或Al3Zr弥散相(见图9)。由于该类型弥散相在塑性变形过程中难于被位错切过,位错经过它时启动绕过机制。用Orowan绕过机制来计算弥散相对于合金屈服强度的增量(Δσm):

式中:M为泰勒因子;G(28 GPa)为合金的剪切模量;b(0.286 nm)为柏氏矢量;v(0.345)为泊松比;S为析出相的有效间距;d为弥散相的平均直径;fV为弥散相的体积分数。

根据图9可知,在弥散相尺寸接近的情况下,2#合金中数密度更高的弥散相应具有更高的Δσm值。

固溶处理后,1#和2#合金的晶界强化可由式(6)表示:

式中:a= 2为常数;f为合金再结晶分数;L为亚晶平均直径;D为再结晶晶粒平均直径。

由图7可知,2#合金中的晶粒尺寸明显小于1#合金,因此2#合金的Δσgb值也应大于1#合金。

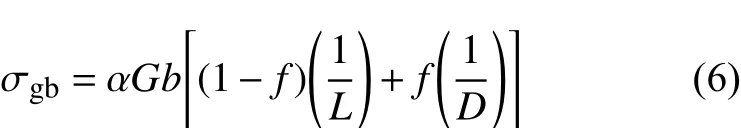

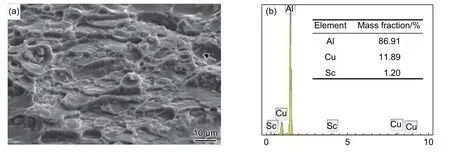

综上所述可知,与1#合金相比,2#合金的固溶态强度应更高,但根据图10的统计结果可知,1#合金具有更高的强度。造成此现象的原因是2#合金中在固溶态下还有一定量粗大的AlCuSc或者AlCuScFe相未溶入基体中(图8)[8,17-18]。图11为2#合金拉伸断口形貌和第二相EDS测试结果。在2#合金的拉伸测试试样断口形貌图中,大量韧窝底部都存在一些微米级别的第二相粒子(如图11(a)中箭头所指)。随机选取试样中该类型粒子进行EDS测试,其测试结果如图11(b)所示。由图11(b)可知,该类型粒子主要为AlCuSc相。因此,在拉伸测试过程中,该类型的粗大第二相粒子容易作为裂纹源引起合金发生低能断裂,导致合金的强度和韧性都较差。

图 11 2#试样的室温拉伸测试断口形貌图(a)和第二相粒子的EDS测试结果(b)Fig. 11 Fracture morphology images(a)and result of EDS(b)of 2# sample

4 结论

(1)X2A66合金中添加微量Sc元素,可有效细化铸态合金晶粒尺寸,并形成尺寸较大的AlScZr或AlCuScZr初生相;此外,还提高了铸态合金的过烧温度。

(2)均匀化处理后,加Sc合金的晶粒尺寸由396 μm细化至55 μm。除AlCuScZr相未溶解外,其他的低熔点共晶相已经溶入基体中。与未加Sc元素合金相比,加Sc元素合金中的未溶第二相的面积分数更高。与Al3Zr粒子相比,Al3(Sc,Zr)复合粒子的抑制再结晶的作用效果更佳。因此,加入Sc元素能使合金在均匀化以及固溶处理后都具有更小的晶粒尺寸。

(3)固溶态加Sc合金的力学性能较未加Sc合金更差,其屈服强度、抗拉强度和断后伸长率分别为253 MPa、354 MPa和19.7%。主要是因为在固溶处理过程中还有一定量粗大的AlCuSc或者AlCuScFe相未溶入基体,损害了合金的力学性能。