航空航天2050 Al-Cu-Li 合金的热变形行为

马晓光, 杨玉艳, 罗 锐, 徐严谨*, 曹 赟, 曾元松

(1.中国航空制造技术研究院,北京 100024;2.江苏大学 材料科学与工程学院,江苏 镇江 212013)

轻质化历来是航空航天领域不变的追求,为了减轻飞行器的结构质量,学界在材料研究领域投入了诸多精力[1]。2050 Al-Cu-Li 合金是近年来美国公司研发的一种新型铝合金材料,隶属于第三代Al-Li系合金,具有优异的比强度、比刚度以及耐应力腐蚀性能[2-4],目前已成功应用于Airbus A380的下机翼壁板等结构件[5]。相较于传统的航空高强7050 Al-Zn-Mg-Cu合金而言,2050 Al-Cu-Li 合金的结构质量减轻了约5%[6-7],能够为航空公司每年节约超3亿美元的开支[8],拥有巨大的学术研究价值及工程应用价值。

Li是原子序数最小的金属元素,Li元素的添加能够有效地减轻结构件质量。然而Li元素的添加也加剧了合金的不稳定性,使其在热锻及热轧等热变形过程中易发生开裂现象[9-10]。现阶段,学界对于2050 Al-Cu-Li 合金的研究存在巨大空缺,现有研究多集中在该合金的焊接性能[11]和疲劳性能[12]方面,而对于其热变形行为的研究却鲜有报道,迫切需要参照2195等近似成分的Al-Li系合金研究来填补2050 Al-Cu-Li 合金的热变形行为研究空白。在Al-Li系合金研究领域,邓赞辉等[13]和都昌兵等[14]成功利用基于动态材料模型(DMM)理论[15]的热加工图来预测合金在热变形组织演化过程中的功率耗散规律,以降低合金在热变形中的失效风险,提高其成材率,研究结果具有极高的工程价值,该项研究对于2050 Al-Cu-Li合金热变形行为的研究具有一定的借鉴意义。

本工作利用Gleeble热力模拟技术对航空航天2050 Al-Cu-Li合金进行不同参数下的单道次等温热压缩实验,获取该合金的流变应力曲线。通过构建该合金的3D热加工图,获得其最佳的热加工区间,以提高材料成材率。同时,利用EBSD表征技术分析该合金在热变形后的组织演变情况,来验证三维热加工图模型的预测。

1 实验材料及方法

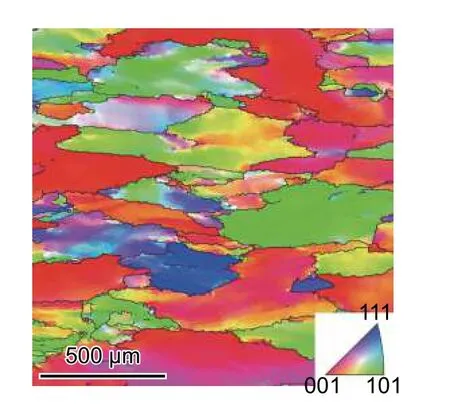

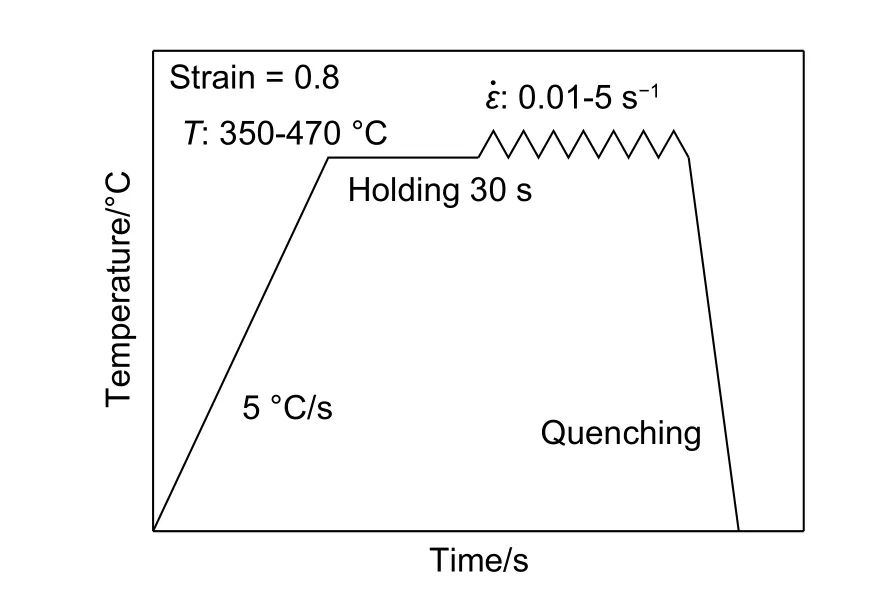

实验选用材料为2050 Al-Cu-Li合金。如图1所示,原始组织呈现出取向各异的较大晶粒(平均晶粒尺寸270 μm)。将试样加工成φ10 mm×15 mm高度的小圆柱,用砂纸去除两端氧化层,并在试样侧面焊上K型热电偶丝。利用Gleeble-3500热力模拟试验机对2050 Al-Cu-Li合金进行系列化的单道次等温压缩热变形实验,实验温度范围为350~470 ℃(温度间隔30 ℃),应变速率选定为0.01 s-1、0.1 s-1、1 s-1、5 s-1。在试样与压头之间粘有石墨片,以减小实验过程中的摩擦。预设的升温速率为5 ℃/s,到达预设温度后,保温30 s并开始压缩。在压缩结束后,立即进行淬火冷却以保留变形组织。具体的热加工流程如图2所示。实验结束后采用线切割将试样沿中央轴线加工出3 mm厚的薄片,随后对薄片进行打磨抛光。利用1∶4的高氯酸乙醇溶液进行电化学抛光45 s并使用TESCAN MIR3扫描电子显微镜以及EBSD数据后处理软件HKL Channel 5对其进行组织分析。

图 1 2050 Al-Cu-Li合金原始试样的EBSD组织图Fig. 1 EBSD histogram of 2050 Al-Cu-Li alloy raw billet

图 2 热变形加工示意图Fig. 2 Schematic diagram of hot deformation machining

2 结果与分析

2.1 流变应力曲线

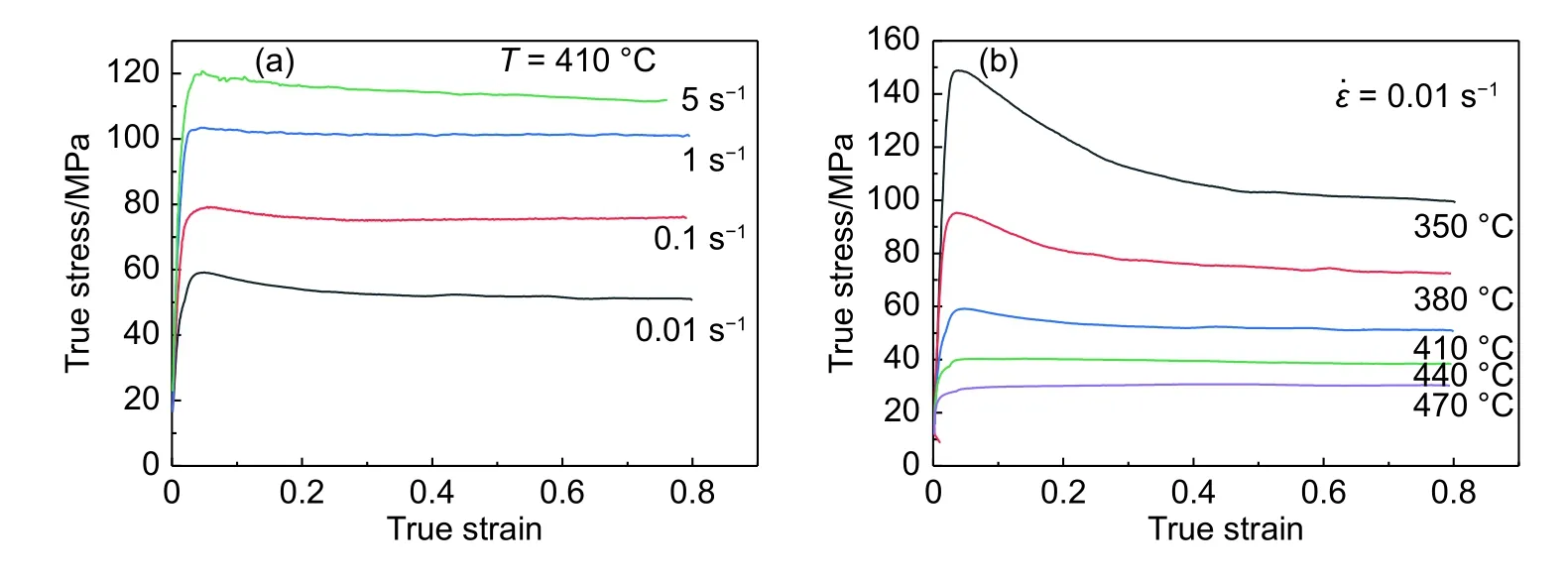

流变应力曲线用于反映材料在变形过程中变形抗力的变化情况[16],实验用2050 Al-Cu-Li合金的流变应力曲线如图3所示。由图3可以看出,变形温度的升高以及应变速率的降低都会导致变形抗力的减小。在形变初期,变形抗力在小幅度压缩量下(真应变ε< 0.05)迅速增高。这是由于此阶段位错缠结和晶格畸变是变形抗力的主要来源[17],随着应变量的上升,位错会产生大量增殖,造成位错塞积,同时晶格畸变程度增大,加工硬化愈发严重。而在变形抗力达到峰值应力后,材料吸收了大量储存能,动态回复(DRV)以及动态再结晶(DRX)等软化机制逐渐开始发挥主要作用,此时流变应力曲线趋势各异。图3(a)中当变形温度达到410 ℃,高应变速率(1 s-1、5 s-1)时,由于变形速率较高导致材料没有足够的时间进行软化,从而呈现出较为平缓的应力平台,表明其发生了较为典型的DRV现象。观察图3(b)发现低温低速率(350 ℃、380 ℃)时,变形抗力在峰值后有明显的下降现象,推测其出现了流变失稳行为,导致在低储存能条件下应力值的异常下降。高温时流变应力保持平缓的应力平台,其软化方式仍保持DRV趋势。

2.2 热加工图

合理选择热变形参数可以有效避免材料在加工成型过程中发生开裂失效现象[18],热加工图是一种用于描述材料变形过程中能量耗散与组织演变规律关系的数值模型[15],可用于评估材料的热变形性能,进而对实际工程工艺进行指导。

图 3 2050 Al-Cu-Li合金的真应力-真应变曲线Fig. 3 True stress-true strain curves of 2050 Al-Cu-Li alloy (a)temperature = 410 ℃;(b)strain rate = 0.01 s-1

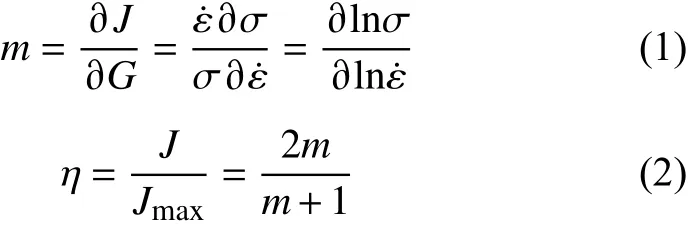

热加工图是由功率耗散图( η-T-lgε˙)与流变失稳图( ξ(ε˙)-T-lgε˙)叠加而来[19]。在功率耗散图中,通过应变速率敏感指数m可以计算出材料在DRV、DRX以及裂纹萌生扩展过程中的功率耗散系数η。η值可以在一定程度上反映微观变形机制,通常选取功率耗散系数高的加工区域作为最佳加工窗口的备选区域。m以及η值的计算方法如式(1)和式(2)所示。

式中:m为应变速率敏感指数;η为功率耗散系数;J为耗散协量;σ代表变形抗力,MPa;为真应变速率,s-1。

然而试样开裂等现象也会导致η值偏高,为此引入流变失稳系数 ξ ()来反映组织在熵变条件下发生的失稳现象,从而更加准确地确定最佳加工区间[17]。流变失稳判据用于判断组织演变过程中是否会发生流变失稳,流变失稳区就是指数值为负数的区域,在此参数区间下进行热变形,极易导致材料发生开裂、局部塑性流动失效,因此加工需要避免在失稳区进行[20]。

流变失稳系数 ξ (ε˙)可由式(3)判据确定:

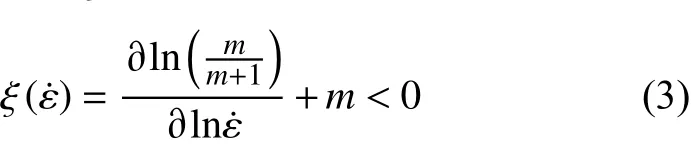

基于DMM理论,将功率耗散图与流变失稳图叠加绘制的平面热加工图如图4所示。图4(a)、(b)为真应变量为0.2和0.7下的加工图,等高线及等高线上的数字为功率耗散系数(η),红色虚线框表示的是该应变量下的η峰值区,阴影区域为流变失稳区,当失稳区阴影颜色变深,代表了该区域发生流变失稳的倾向性增大。高功率耗散值通常与良好的热加工性能相匹配[21],但当功率耗散峰值区域与失稳区重合时,需辅以显微组织观察来进一步判断加工性能的优劣。如图4(a)所示,应变量为0.2时,η值在10% ~ 28%以内,峰值区域出现在460 ℃、0.1 s-1和350 ~ 470 ℃、0.01 s-1,但由于350~470 ℃、0.01 s-1的低温峰值区域与该应变量下的失稳区域重合,因此该区域不能作为最佳的加工区间。在ε= 0.2时,流变失稳区域主要集中在左下角以及右上角的低温低速率区与高温高速率区,流变失稳倾向存在明显梯度。如图4(b),随应变量的增加,功率耗散峰值随着应变量的不断增加也有所增大,高温峰值区域η值峰值为达到32%,对应的变形条件为460 ℃、0.01 s-1。此外,流变失稳区域也不断扩展,占据低温区与高速率区的大部分面积,失稳区无明显倾向性梯度,所对应变形条件下流变应力趋于平稳,失稳区间为350~380 ℃、0.01~1 s-1和380~ 470 ℃、0.1~5 s-1区域。

图 4 2050 Al-Cu-Li合金的二维热加工图Fig. 4 2D hot working drawings of 2050 Al-Cu-Li alloy (a)strain = 0.2;(b)strain = 0.7

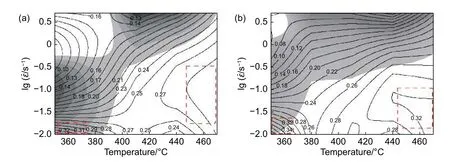

以应变量为Z轴,将热加工图放置在三维坐标中,得到三维热加工图[22],能够更直观地展示功率耗散值及流变失稳的变化倾向随着应变量的变化情况。2050 Al-Cu-Li 合金在应变量0.2、0.5和0.7下的三维热加工图如图5所示。从图5可以看出,随应变量的增加,失稳区的面积有逐渐扩大的趋势,低温高速率区域的安全加工范围逐渐被失稳区包围,与流变应力曲线呈现出的失稳趋势相呼应。这是由于低温高速率变形时材料塑性流动性差,更易产生微裂纹及孔隙[23]。350~390 ℃低速率范围内的η值峰值区随应变量的增加而减小,这是由于低温条件下材料软化机制受阻,功率耗散值较小。而高温0.01~1 s-1范围内的η值峰值区域面积随应变量增加不断扩大,且η峰值也有明显增加,这是由于在高温低速率的变形条件下,材料有足够的时间存储大量能量,使热变形时更易越过软化机制势垒而发生软化,此时的软化行为会耗散更多的基体能量,在加工图上显示出η值升高的现象[24]。综合上述考量,由DMM理论所确定的最佳的热变形区间为450~470 ℃、0.01~0.1 s-1附近。

图 5 2050 Al-Cu-Li合金的3D热加工图Fig. 5 3D hot working drawing of 2050 Al-Cu-Li alloy

2.3 组织演化规律

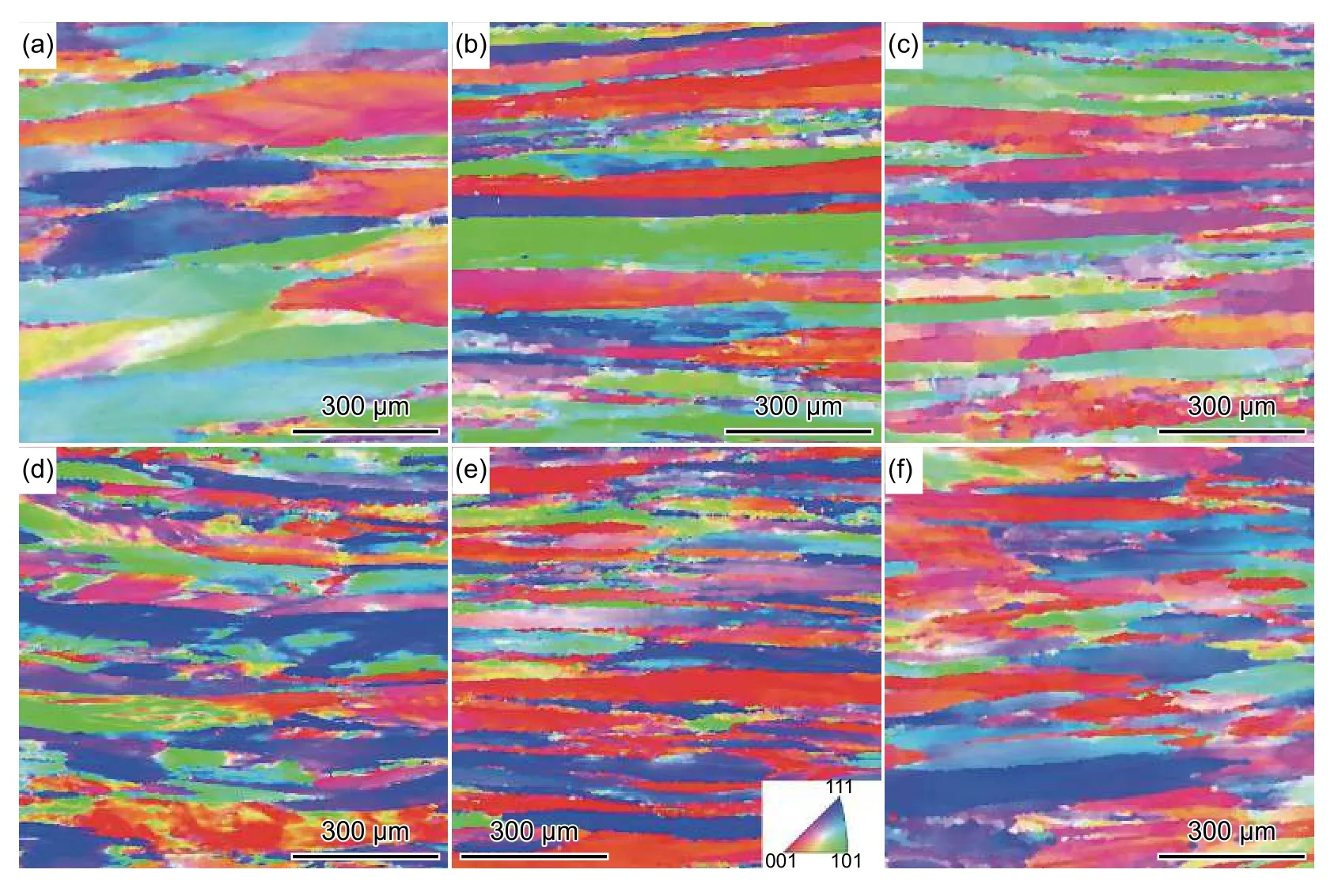

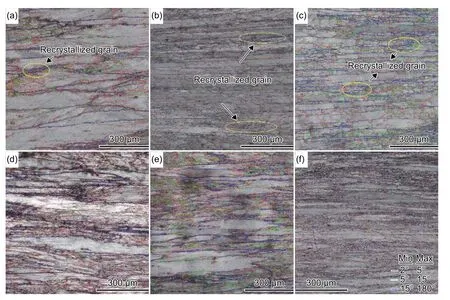

图6 和图7为350 ℃、440 ℃、470 ℃下应变速率为0.01 s-1、5 s-1的IPF图像和GB图像,GB图像中蓝色线表示大于15°的大角度晶界,绿色线表示10°至15°的中等角度晶界,红色线表示2°至10°的小角度晶界。在EBSD形变组织分析中,小角度晶界通常由胞内亚结构组成。

在0.01 s-1的低速率条件下(图6(a)~(c),图7(a)~(c)),可以看出较之原始组织,在不同条件下变形时,晶粒均存在不同程度的拉长变形。在350 ℃变形温度下,拉长晶粒的晶界处存在细小晶粒,并有大角度晶界在拉长晶粒的晶界交汇处出现,同时可以观察到大量的小角度晶界在原始晶粒晶界周围堆积,这些小角度晶界的存在会增加组织的不均匀性,从而制约其热加工性能[25];在440 ℃变形温度下,拉长晶粒周围分布的细小晶粒增多,且晶粒取向多为(111)和(001)方向,变形晶粒内部小角度晶界减少;在470 ℃变形温度下,晶界处的细小晶粒增多,小角度亚结构数量明显减少,在拉长晶内部以及晶界交汇处存在大量蓝色再结晶晶粒,且分布较为弥散。从图6(a)~(c)及图7(a)~(c)可以看出,在同低速率条件下,随着变形温度升高,小角度亚结构数量显著减少,再结晶晶粒(蓝色闭合曲线所表示)的体积分数逐渐增多。这是由于变形温度升高,晶粒内部储存能增加,小角度晶界逐渐汇集,取向差增大并向大角度晶界转变从而形成再结晶晶粒,在这个变形条件下适合材料的加工成型[26]。

图 6 2050 Al-Cu-Li合金不同变形条件下的EBSD组织(应变量0.7)Fig. 6 EBSD histograms of 2050 Al-Cu-Li alloy under different deformation conditions at strain 0.7 (a)350 ℃,0.01 s-1;(b)440 ℃,0.01 s-1;(c)470 ℃,0.01 s-1;(d)350 ℃,5 s-1;(e)440 ℃,5 s-1;(f)470 ℃,5 s-1

图 7 2050 Al-Cu-Li合金不同变形条件下的GB图(应变量0.7)Fig. 7 GB maps of 2050 Al-Cu-Li alloy under different deformation conditions at strain 0.7 (a)350 ℃,0.01 s-1;(b)440 ℃,0.01 s-1;(c)470 ℃,0.01 s-1;(d)350 ℃,5 s-1;(e)440 ℃,5 s-1;(f)470 ℃,5 s-1

在5 s-1的高速率条件下(图6(d)~(f),图7(d)~(f)),350 ℃变形温度条件时,可以观察到大量小角度晶界以及中等角度晶界分布于晶界边缘以及晶粒内部。温度上升至440 ℃时,可见小角度晶界数量依旧较多,且没有形成闭合曲线,排布较为杂乱,仅有极少数再结晶晶粒形成;470 ℃时组织呈现较为明显的“项链组织”特征,且再结晶体积分数较440 ℃时有所增加。从图6(d)~(f)及图7(d)~(f)可以看出,在高速率变形条件下,软化作用孕育时间大大缩短,变形晶粒难以获得充足时间吸收储存能转化为无畸变的再结晶晶粒[27],小角度亚结构数量较多,随着温度的升高,加工性能略有改善但仍不明显[28]。

综合上述分析,在470 ℃、0.01 s-1条件下,再结晶晶粒体积分数较大,且分布均匀弥散,加工性能良好,与热加工图预测结果相吻合。

3 结论

(1)航空航天2050 Al-Cu-Li合金流变应力值随变形温度(T)的下降以及应变速率()的上升而上升。在低温低速率条件下,出现了流变失稳现象导致应力异常下降。

(2)三维热加工图显示,流变失稳区的面积随应变量的增加而增加,且该合金的最佳热加工区域为450 ~470 ℃,0.01~0.1 s-1。

(3)EBSD表征发现热变形后原始晶粒明显拉长,且在470 ℃、0.01 s-1时产生了明显的动态再结晶行为,印证了最佳热加工区域的预测。