多圆柱嵌件装填工艺和均匀振动物料装置设计

杨志传,王前永,巩兆维,王跃东,刘旭龙

(山东特种工业集团有限公司,山东淄博 255201)

1 引言

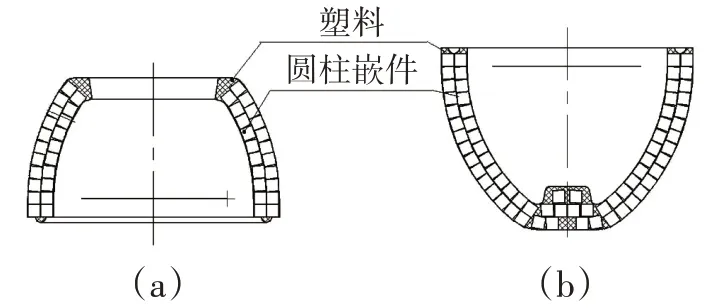

上半壳套、下半壳套(见图1)是由数百件圆柱嵌件和塑料注射而成,要求多圆柱嵌件分布均匀。注射前要往上、下半壳套模具里面装入数百片的圆柱嵌件,下半壳套模具上端内孔装入上芯,上半壳套由于中间有孔,其模具除了要装入上芯外还要装入上芯套。原工艺是往模具里面装入圆柱嵌件后,放进半壳套装料简易工装里面,人工敲击振动模具,由于料是圆柱体,流动性差,需要人工数十次甚至上百次的用手锤振动、敲击模具。造成了很多不利后果,一是重新拆开模具再装料,人的疲劳感很快增大,工作效率明显下降;二是有时会造成圆柱嵌件分布不均,注射成型出的半壳套会出现白区,造成不合格品。分析其原因,简易工装只是从上端用挡板挡住芯子组件,用手锤振动、敲击上芯、上芯套时,振动敲击力传给了圆柱嵌件,圆柱嵌件的流动力作用于模具,致使上模往上移动,挤到上挡板上,导致模具很难取出。这种生产方式非常落后,笔者认为一定可以改变这种现状,设计均匀振动物料装置取代人工的生产方式。

图1 壳套

2 改进思路与设计制造均匀振动物料装置

通过对产品图、工艺过程、圆柱嵌件材料流动性等进行深入分析,构思出改进的工艺技术方案[1]。

2.1 压紧装置的设计

为了防止注射模芯子组件窜动、移动,兼顾快捷方便、节省时间,构想凸轮结构加定位机构的压紧装置,利用凸轮的曲线运动轨迹来实现快速方便的压紧芯子组件[2]。计算出合理的凸轮各部尺寸,是设计压紧装置的关键,上芯套高出上模平面15mm,这就要求装置不仅要同时压紧上芯、上模,还要使芯子组件方便快捷装入压紧装置。经过缜密计算,设计出的上半壳套压紧装置凸轮的升程为16mm,方便操作。设计出的上半壳套压紧装置,底板上方固定安装有支座、定位销和支柱;手柄、凸轮通过转轴与压臂相接;压臂,其左侧开有3 个孔,3 个孔从左到右分别安装压杆、中压杆和压杆,右侧开有两个孔,分别通过转轴与支座和凸轮对应的通孔位置相接;注射模芯子组件放置在底板上,通过支座和定位销进行定位,向下翻转手柄,通过凸轮曲线运动,压臂、压杆、中压杆将力传给芯子组件,从而压紧芯子组件,凸轮R3mm、R15mm转到支柱上平面,即锁紧了注射模芯子组件[3]。

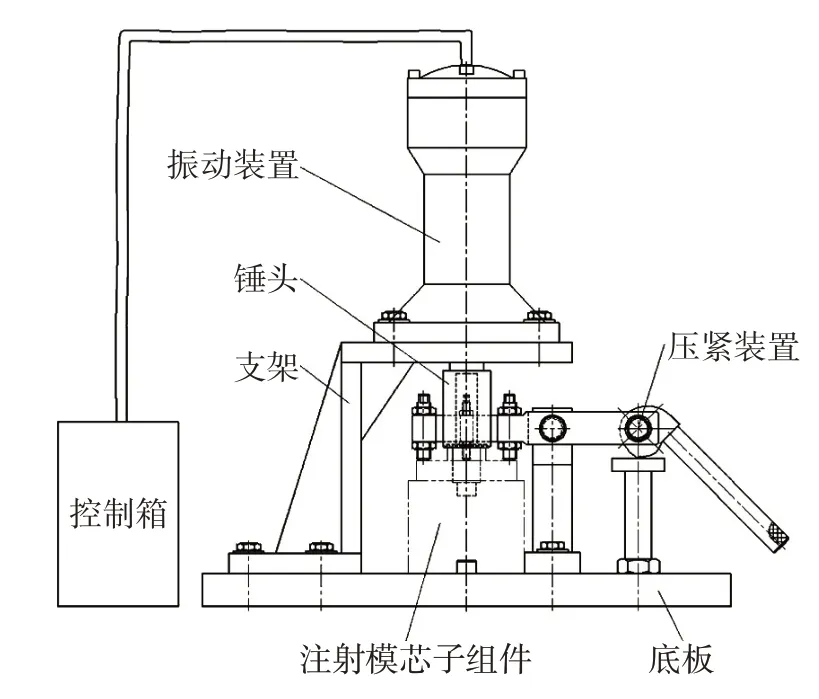

2.2 振动装置及整套均匀振动物料装置的设计

注射模芯子组件压紧装置设计好后,就要考虑怎么使芯子组件内腔里面的圆柱嵌件均匀、致密的分布。既要对上芯套敲击使其与上模上端面齐平,又要对芯子组件进行振动,以使圆柱嵌件分布均匀。经过查阅有关资料,选型AH-60 气动锤作为振动源,来实现自动振动、敲击功能,所选AH-60 气动锤振动力为8~15kgf,振动频率3~30Hz。在底板上面加上支架将气动锤固定牢固,通过开关来启停气动锤,对芯子组件进行振动敲击,这构成了振动装置[4]。将振动装置与压紧装置组合起来成为均匀振动物料装置。以上半壳套均匀振动物料装置(见图2)为例,气动锤与压缩空气气源连通,调节好气压,将上半壳套注射模芯子组件放进压紧装置,通过凸轮机构将芯子组件快捷压紧后,开启气动锤,气动锤以每秒15次的频率通过锤头自动敲击上芯套,3s 内振动敲击上芯套到位,向上翻转手柄,取出芯子组件。在调试过程中,气动锤主轴下端的锤头出现了一个问题,原来的锤头材料是采用牌号CrWMn合金钢,在振动敲击过程中,引起上芯套剧烈跳动,并且上芯套不能与上模齐平。分析原因,CrWMn合金钢材质硬度高,上芯套硬度也很高,硬碰硬,引起上芯套跳动。经过分析,锤头采用硬度较低的紫铜,并在下端面开数道窄槽,来缓冲振动[5]。经过试验,有效解决了上芯套跳动的问题,且提高了振动敲击的效率。

图2 上半壳套振动压紧装置

下半壳套均匀振动物料装置,除了锤头不同、压臂不同、没有中压杆,其余部件基本一致,在此就不具体陈述。

3 操作试验对比与效果分析

3.1 改进后的操作试验步骤

改进后的操作步骤如下:

(1)把圆柱嵌件料装入注射模芯子组件内腔,盖上上芯、上芯套。

(2)将芯子组件放进均匀振动物料装置,向下转动手柄,压紧芯子组件,开启气动锤,自动振动敲击模具,使上芯、上芯套到位与芯子组件上端面齐平。

(3)向上转动手柄,松开压紧装置,取出芯子组件。

3.2 效果分析

按前述操作,有以下几个方面优势:

(1)生产效率高:经统计,新技术装配数量每小时超过150个,改进前每小时不超过120个,生产效率提高30%。

(2)疲劳感降低:采用均匀振动物料装置,节省人力,降低人的疲劳感。

(3)生产组织与定额管理:采用新技术,每班的操作人员由4人减为2人,给生产组织与定额管理带来益处。

(4)安全管理:采用新装置后,自动振动敲击模具,消除了不安全隐患。

4 结论

综合以上,经过生产验证,生产效率提高了30%,并提高了产品合格率,降低了生产成本,提高了经济效益,创新成效显著,并且这一技术可作为技术储备,推广应用于其它类似产品。