混杂复合材料口盖机械冲击破坏机理研究

刘 峰,陈威杨,周建国,张梦涛

(中国民用航空飞行学院航空工程学院, 四川 广汉 618307)

1 引言

复合材料具有比强度高、比刚度高、可设计性强等优点[1-2]。近年来对各种形式层合复合材料口盖的研究较多。传统机械式发射口盖比较笨重,存在开盖时间长、配套的动力系统和传动装置较为复杂等问题。爆破式发射口盖在长时间预位状态下存在火工品过期失效、电气部件老化等问题[3]。用层合复合材料制作的具有预制薄弱环节的机械冲击破坏口盖相对于前述的口盖具有较大的优势。DOANE[4]利用玻璃纤维复合材料制作了一种薄膜盖,可在弹头的轻微冲击下开裂为四瓣。周光明等[5-7]研制了多种复合材料发射口盖。通过改变加贴层的搭接长度和搭接厚度来对薄弱区进行设计优化,实现了沿预设轨迹多瓣开盖。李绪东等[8]研制了一种平板型复合材料口盖。通过在环向和径向设计带V型凹槽的薄弱区,使得口盖受到破坏压力后齐根断裂成四瓣。魏凤春等[9]设计制作了一种拓扑自锁结构的复合材料发射盖。在内部受到较小冲击力时解除拓扑互锁约束,实现开盖。

一些轻型飞机如SR20配置有全机伞降系统[10],伞降系统中层合复合材料口盖的设计制造对降落伞牵引弹体的顺利发射和伞包抛出有很大的影响。在飞机进行应急抛伞降落后,需要对抛伞口盖进行维修,恢复结构的适航状态并保证下次应急抛伞的可靠性。但飞机的相关手册中并未提供口盖结构的维修恢复方案,导致伞降后的机体结构只能整体报废,带来了较大的经济损失。为了解决该问题,本研究设计了一种具有预制切口玻璃纤维铺层的混杂复合材料冲击口盖;制作了口盖试件并进行不同能量的冲击实验;使用FASTCAMSA-Z型高速摄像机对冲击开盖过程进行了拍摄记录;建立了混杂复合材料层合口盖结构的有限元分析模型,对不同能量的冲击实验进行了数值模拟,分析了开盖过程中具有预切口薄弱环节的口盖结构破坏机理,计算结果和实验数据基本吻合。

2 冲击实验

2.1 口盖结构材料

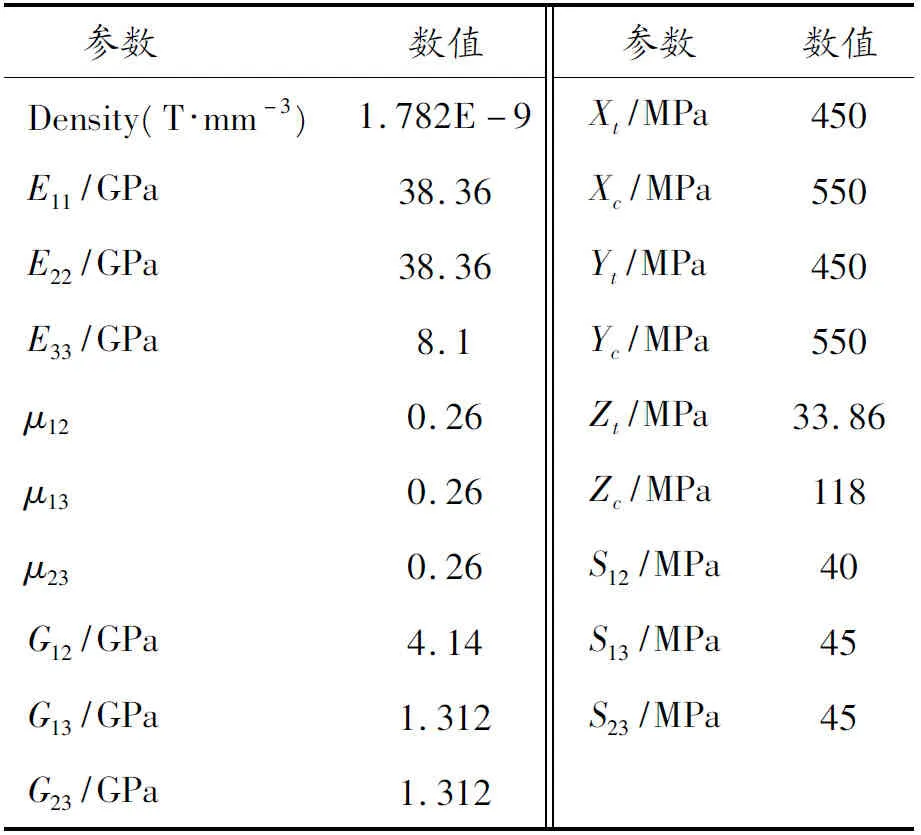

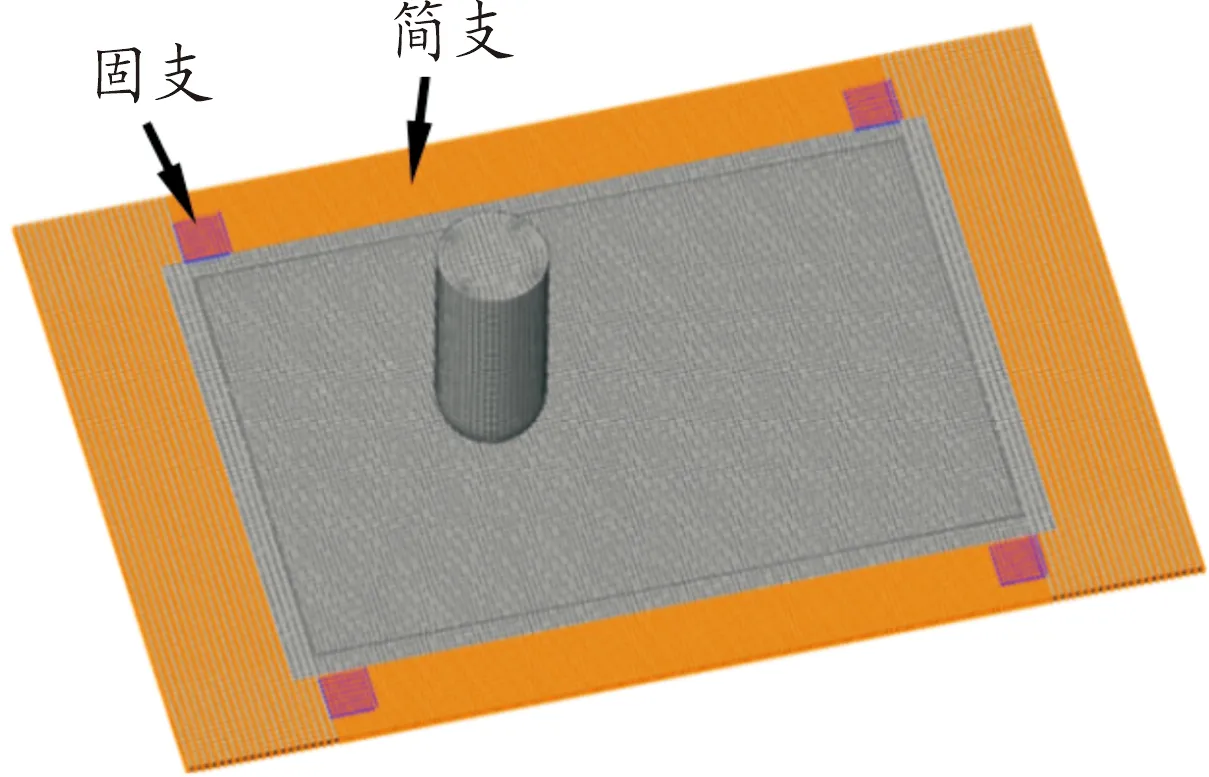

选用164环氧树脂作为基体材料,东丽T300平纹双向碳纤维布作为口盖和边框增强材料,选用南京玻纤院SW100A-100a高强度双向玻璃纤维布作为具有预制切口薄弱环节的密封铺层。材料性能参数如表1、表2所示。

表1 碳纤维复合材料性能参数

表2 玻璃纤维复合材料性能参数

其中:E为弹性模量;μ为泊松比;G为剪切模量;X、Y、Z为材料各方向拉伸和压缩强度;S为剪切强度。

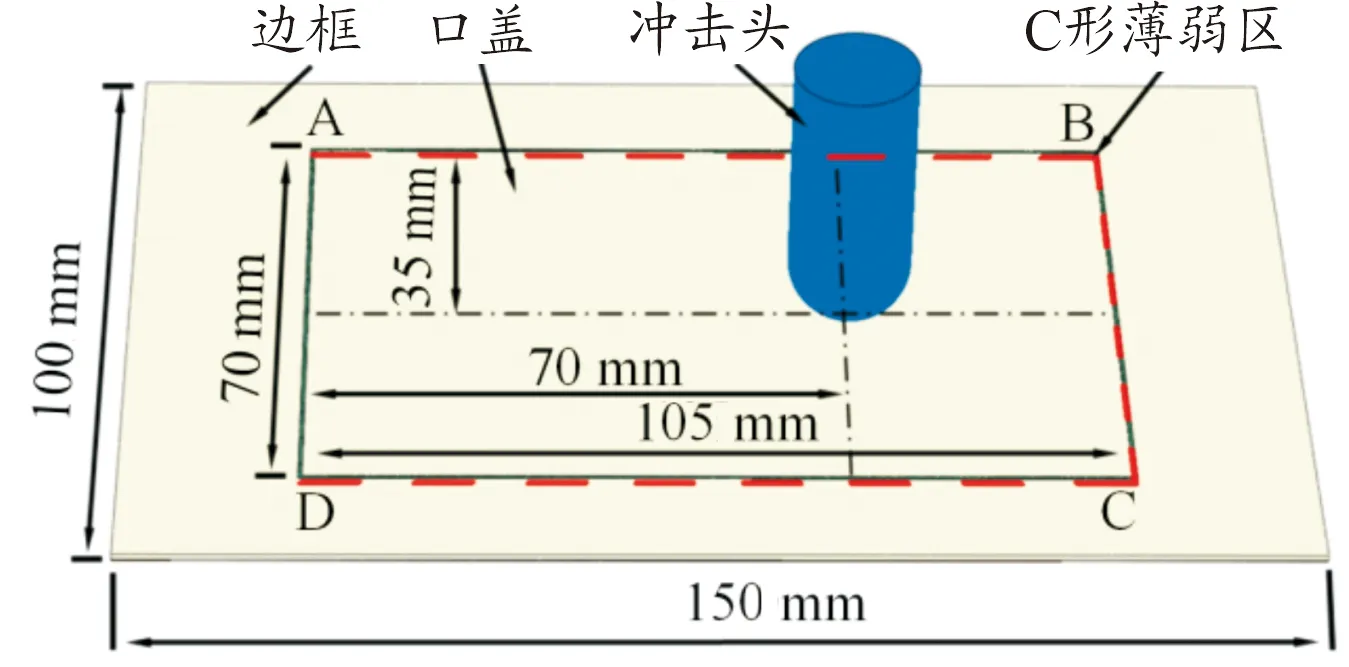

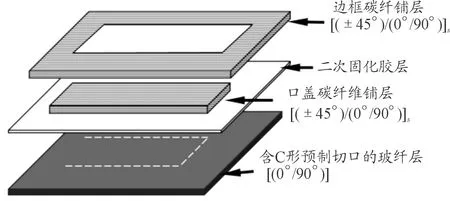

2.2 口盖试件设计与制备

设计了小尺寸口盖试件,主要尺寸如图1所示,铺层结构如图2所示。边框外廓尺寸:150 mm×100 mm,口盖尺寸105 mm×70 mm。边框和口盖碳纤维铺层为[(±45°)/(0°/90°)]S,含薄弱环节的玻璃纤维铺层为[(0°/90°)]。玻璃纤维层的AD边材料保持完好状态,AB、BC、CD边以等距间隔方式在50%的长度上预制切口薄弱环节,如图1~图2中的虚线所示。边框碳纤铺层用以模拟机体开口周围的加强结构,口盖用碳纤铺层可以提高刚度,激化玻璃纤维铺层薄弱环节的应力集中。受冲击后薄弱环节破坏形成C形开口。冲击头材料为Cr12MoV合金钢,端部加工成直径16 mm的半球面,质量5.5 kg。

图1 口盖试件构型示意图Fig.1 Cover specimens structure

图2 口盖试件铺层结构示意图Fig.2 Cover specimens laminate configuration

采用湿法施工方式,常温真空加压固化工艺制作口盖试件。将固化成型的碳纤维板使用水刀切割出边框和口盖,并与预制好C形薄弱环节的玻纤密封铺层进行二次固化,由二次固化胶层实现玻纤薄弱切口的密封,从而得到完整的口盖试件。

2.3 实验方案

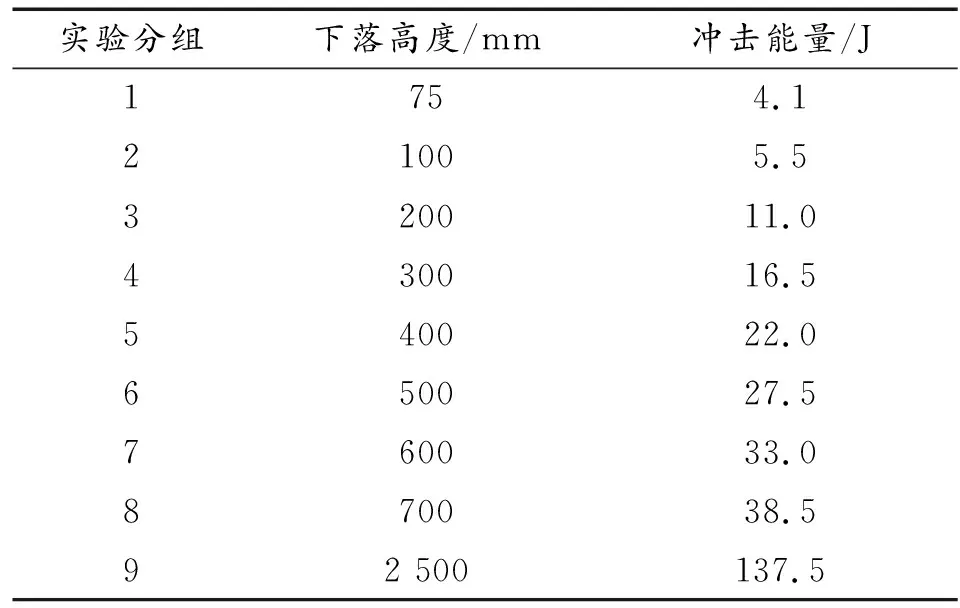

实验装置如图3所示,将口盖试件放置在具有矩形开口(125 mm×75 mm)的钢性简支平台上,平台开口略大于口盖。用4个夹子将试件边框固定,冲击头沿不锈钢轨道自由落下,冲击口盖。冲击位置如图1所示。将口盖试验件喷上一层白漆增亮以符合高速摄像机的拍摄要求。使用高速摄像机拍摄冲击开盖过程。共进行了9组不同冲击能量的实验,如表3所示,其中第2组5.5 J冲击能量是前期数值分析得到的成功开盖能量阈值。为了对冲击开盖过程进行更全面的分析研究,第9组冲击能量值相对较高,用以分析口盖被穿透而无法打开的工况。

图3 实验装置场景图Fig.3 Experimental equipment

表3 实验组别Table 3 Experimental group

2.4 实验结果分析

通过高速摄像机PFV软件对实验图像数据进行后处理,以冲击头与口盖初始接触的时间点作为冲击头位移测量的时间起点,从而得到冲击头时间-位移曲线,如图4所示。位移曲线斜率变化量较小表明冲击开盖能量消耗较低。

t/ms图4 时间位移曲线Fig.4 Time displacement curve

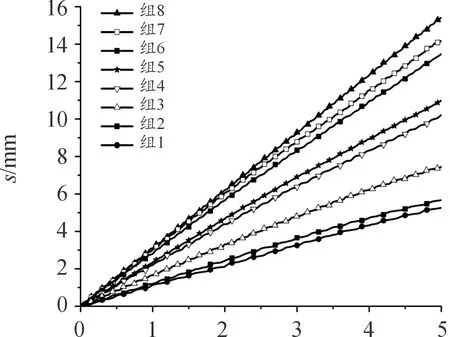

口盖承受冲击后的状态有3种,如图5所示。第1组冲击未能打开口盖,通过高速摄像机图像判断冲击头有反弹现象,如图5(a)所示。冲击点背面与C形薄弱区产生了明显的分层损伤。第2组~第8组冲击能量适中,口盖成功地沿着设计的预制C形薄弱环节打开,冲击点背面形成一个白色分层区域,线状分布的C形薄弱区发生了纤维的拉伸断裂、纤维抽离、基体拉伸断裂破坏,如图5(b)所示。由于薄弱环节是等距离预制的切口,因此在边框和口盖的薄弱区出现了波纹状分层损伤,符合口盖薄弱环节设计的应力集中分布规律,如图5(d)所示。第9组较高能量冲击导致口盖被直接贯穿,口盖未能按照预设薄弱区路径打开,冲击处形成了一个孔洞。主要原因是冲击能量较高,冲击点出现穿透损伤后降低了薄弱环节区域的应力水平,导致开盖失败。但薄弱区范围内依然存在应力集中造成的损伤,如图5(c)所示。由实验可知,冲击能量在一定的范围内能够实现成功开盖,且口盖不穿透。能量过小只会造成冲击点的损伤,无法开盖;能量过高则会导致口盖穿透,同样无法成功开盖。因此工程中设计口盖时需要建立有限元模型对冲击过程进行分析,力求通过数值模拟获得初步的冲击开盖能量阈值,继而利用小样本试验来对分析结果进行验证,以提高设计效率,降低研制成本。

图5 冲击后口盖试件状态照片Fig.5 The situation of the cover specimens after impact

3 有限元分析

3.1 有限元建模

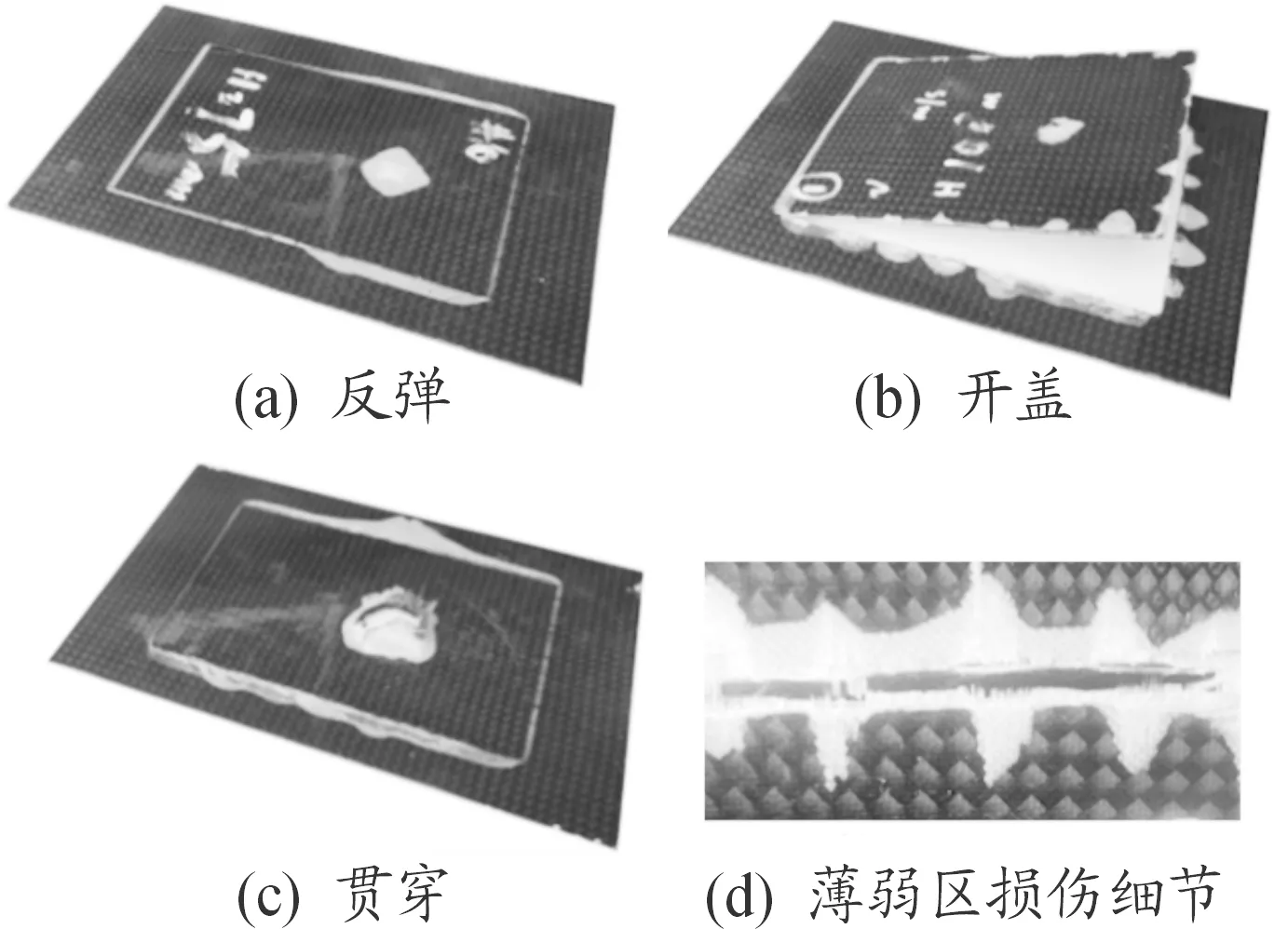

建立混杂复合材料层合口盖机械冲击有限元模型。边框、口盖、玻纤铺层和冲击头均采用C3D8R单元(八节点六面体线性减缩积分单元)划分网格,二次固化胶层采用COHESIVE单元(COH3D8)划分网格。预制切口位置将对应单元属性设定为基体。由高速摄像机拍摄的冲击过程可知冲击开盖过程在4 ms以内完成,因此有限元分析时长设定为5 ms,以冲击头与口盖接触的时间点为计算起点。边界约束条件为:口盖在4个夹子固定处的单元约束6个自由度,其余边框部分的单元只约束线自由度,如图6所示。

图6 口盖试件网格及约束条件示意图Fig.6 Finite element mesh and constraint condition of the cover specimens

3.2 失效判据

本研究采用HASHIN失效准则[11]来判断层合复合材料口盖中纤维的拉伸失效和压缩失效,失效判据如下:

纤维拉伸失效(σ11>0):

(1)

纤维压缩失效(σ11<0):

(2)

使用PUCK准则[12]判断基体的拉伸失效、压缩失效,失效判据如下:

基体拉伸失效(σ22+σ33>0):

(3)

基体压缩失效(σ22+σ33<0):

(4)

在式(1)~式(4)式中,σij为各个材料主方向上的应力分量,材料的拉伸和压缩强度分别用下标t和c表示。X1t、X2t和X3t分别表示3个材料主方向上的拉伸强度。X1c、X2c和X3c分别为3个材料方向上的压缩强度。S12、S13和S23分别为材料的3个剪切强度。当D≥1时判定材料发生对应的失效模式。纤维拉伸失效时,删除单元;纤维压缩失效时,刚度矩阵乘以系数0.17;基体拉伸失效时,刚度系数C11、C22、C33、C12、C23、C13乘以系数0,C44、C55、C66乘以系数0.1;基体压缩失效时,刚度系数C11、C22、C33、C12、C23、C13乘以系数0.25,C44、C55、C66乘以系数0.625。

使用二次应力准则判断COHESIVE单元的初始损伤,BENZEGG-AGH-KENANE(BK)准则[13-14]模拟胶层的性能退化。具体的表达形式如下:

二次应力准则:

(5)

〈tn〉定义为:

(6)

BENZEGGAGH-KENANE(BK)准则:

(7)

表4 COHESIVE单元材料参数

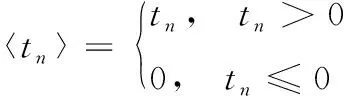

图7说明了COHESIVE单元在复合损伤模式下的力学响应[15]:在2个垂直坐标平面的非阴影三角形分别代表纯拉伸和纯剪切变形的响应,中间的阴影三角形表示混合损伤模式的响应。

图7 COHESIVE单元混合损伤模式响应示意图Fig.7 COHESIVE element mixed damage mode response

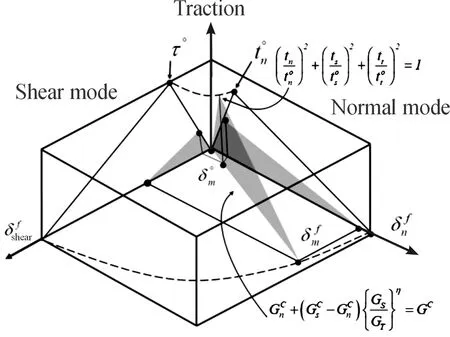

3.3 VUMAT计算流程

通过编写VUMAT子程序实现材料损伤准则的自定义,VUMAT计算流程如图8所示。

图8 VUMAT自定义损伤计算流程框图Fig.8 VUMAT customized damage calculation process

3.4 计算结果分析

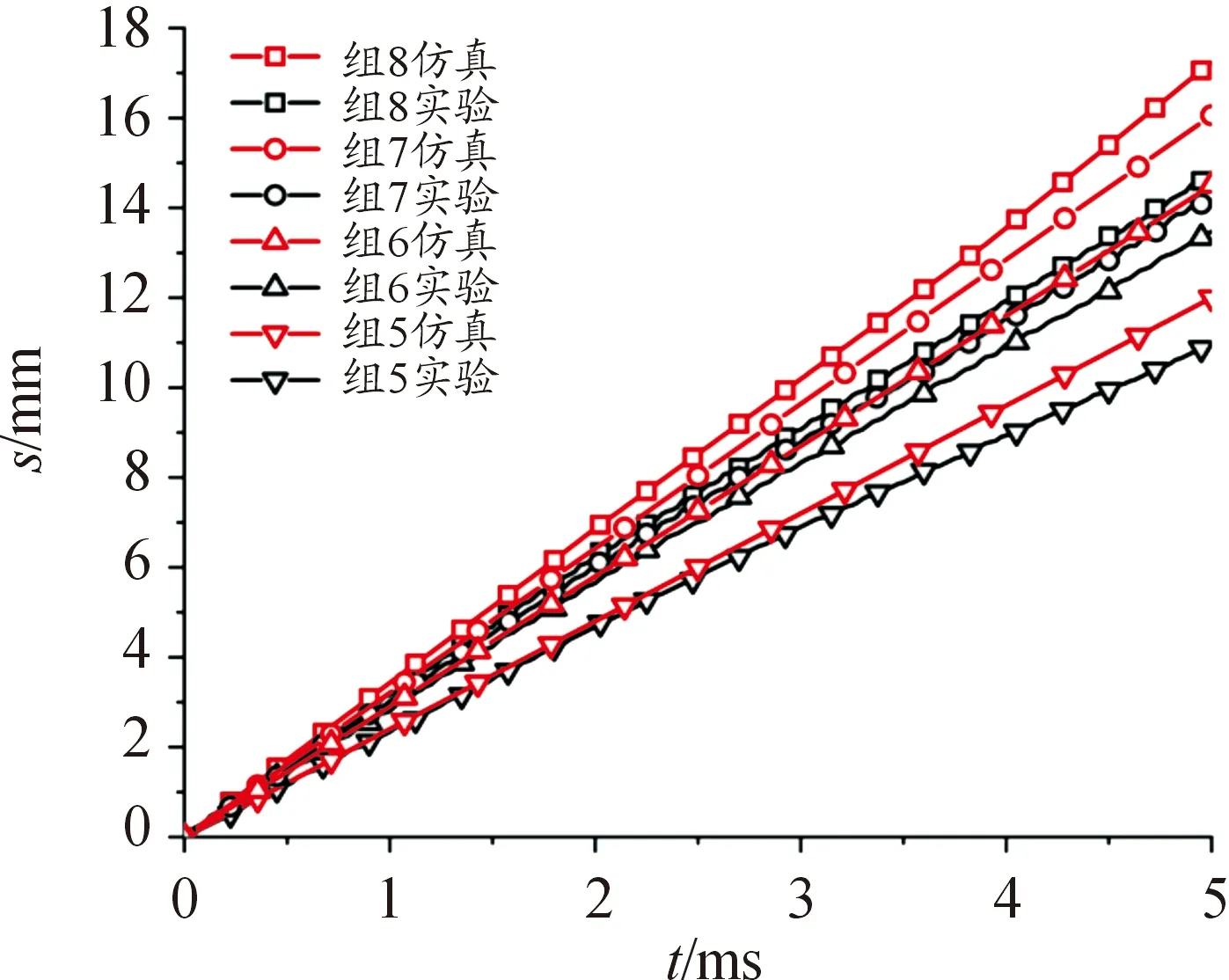

通过显式动力学仿真计算,对整个冲击过程进行了分析。图9为第1组~第4组实验冲击头位移/时间曲线与数值计算结果的对比情况,图10为第5组~第8组实验冲击头位移/时间曲线与数值计算结果的对比情况。高速摄像机数据后处理存在一定误差,冲击过程中不可避免存在能量热耗散,这些因素均会影响数值仿真结果与真实物理过程的吻合度。从其中可以看到,实验曲线相对于仿真曲线在后半段有一定程度的下降,即数值仿真的系统阻尼低于实际物理过程。第1组~第8组数据在5 ms时的位移误差分别为7.2%、14.8%、14.4%、4.8%、9.3%、13.4%、15.1%、16.8%。建立的有限元数值分析模型能较为准确地模拟冲击过程。

图9 第1组~第4组冲击头位移曲线Fig.9 Displacement curve of impact head for groups 1 to 4

图10 第5组~第8组冲击头位移曲线Fig.10 Displacement curve of impact head for groups 5 to 8

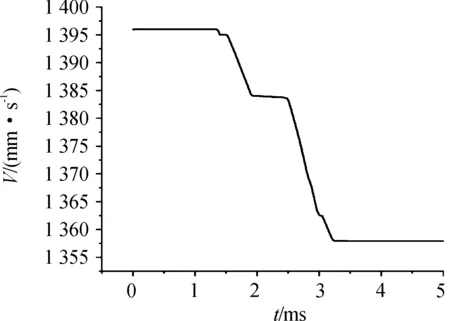

第2组冲击头速度/时间曲线如图11(其他组曲线趋势类似)。冲击头速度初始呈现小斜率下降,对应口盖弹性变形阶段;开盖过程中由于产生了能量耗散,冲击头速度呈现分段阶梯式下降,对应着薄弱环节的逐步撕裂;同口盖脱离接触后冲击头保持恒速前进。

图11 第2组数值仿真速度-时间曲线Fig11.Group 2 numerical simulation speed-time curve

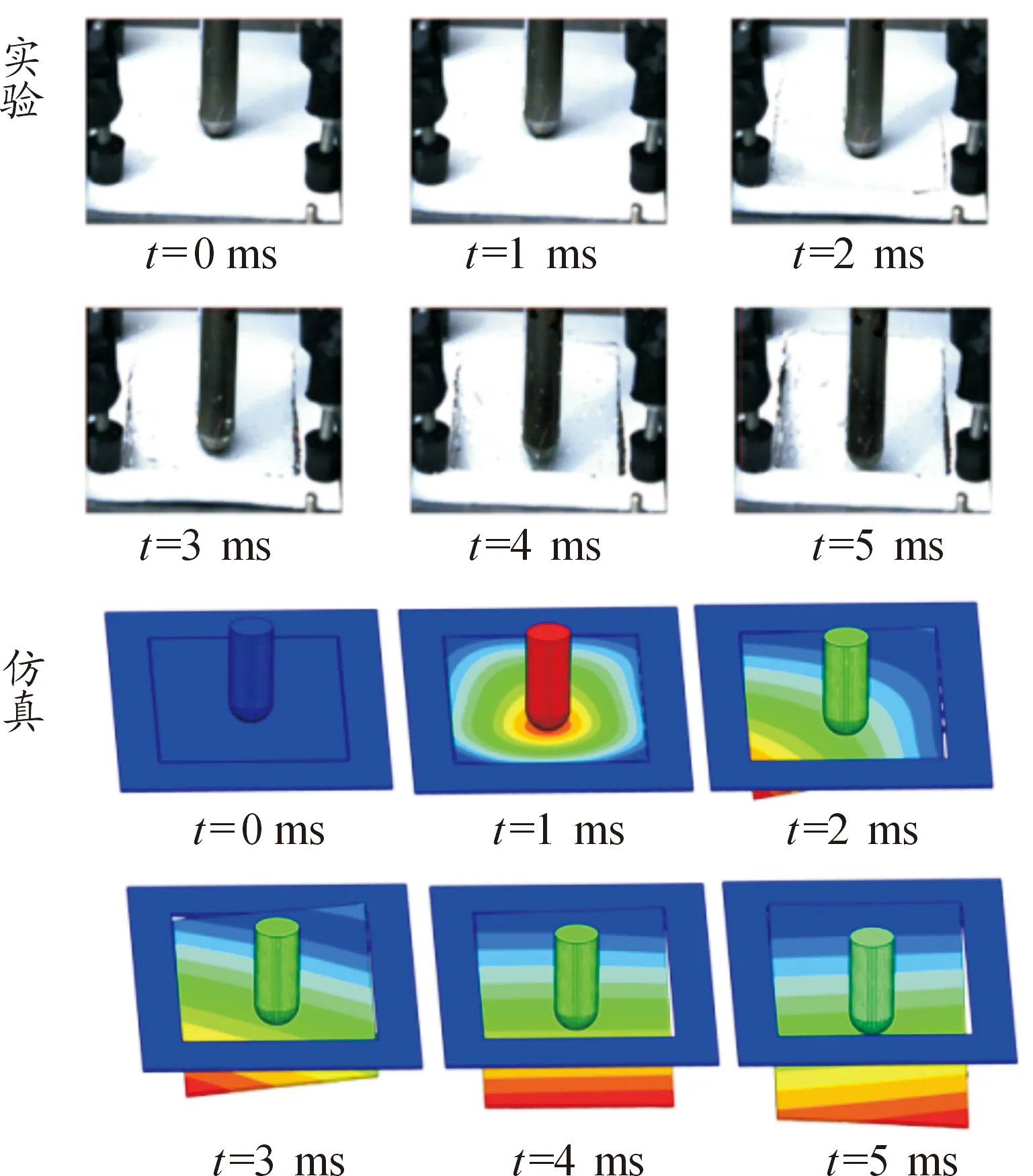

图12给出了冲击能量为33 J时不同时刻的实验和仿真开盖状态:接触0~1 ms期间口盖主要产生弹性变形,挠度变大,口盖薄弱区未产生明显损伤。接触1~5 ms期间口盖沿着C形薄弱区路径从前往后逐步打开口盖,在相同的时间点,仿真与实验的开盖状态基本吻合。

图12 33 J实验—仿真冲击过程示意图Fig.12 33 J Experiment-simulationimpact process comparison

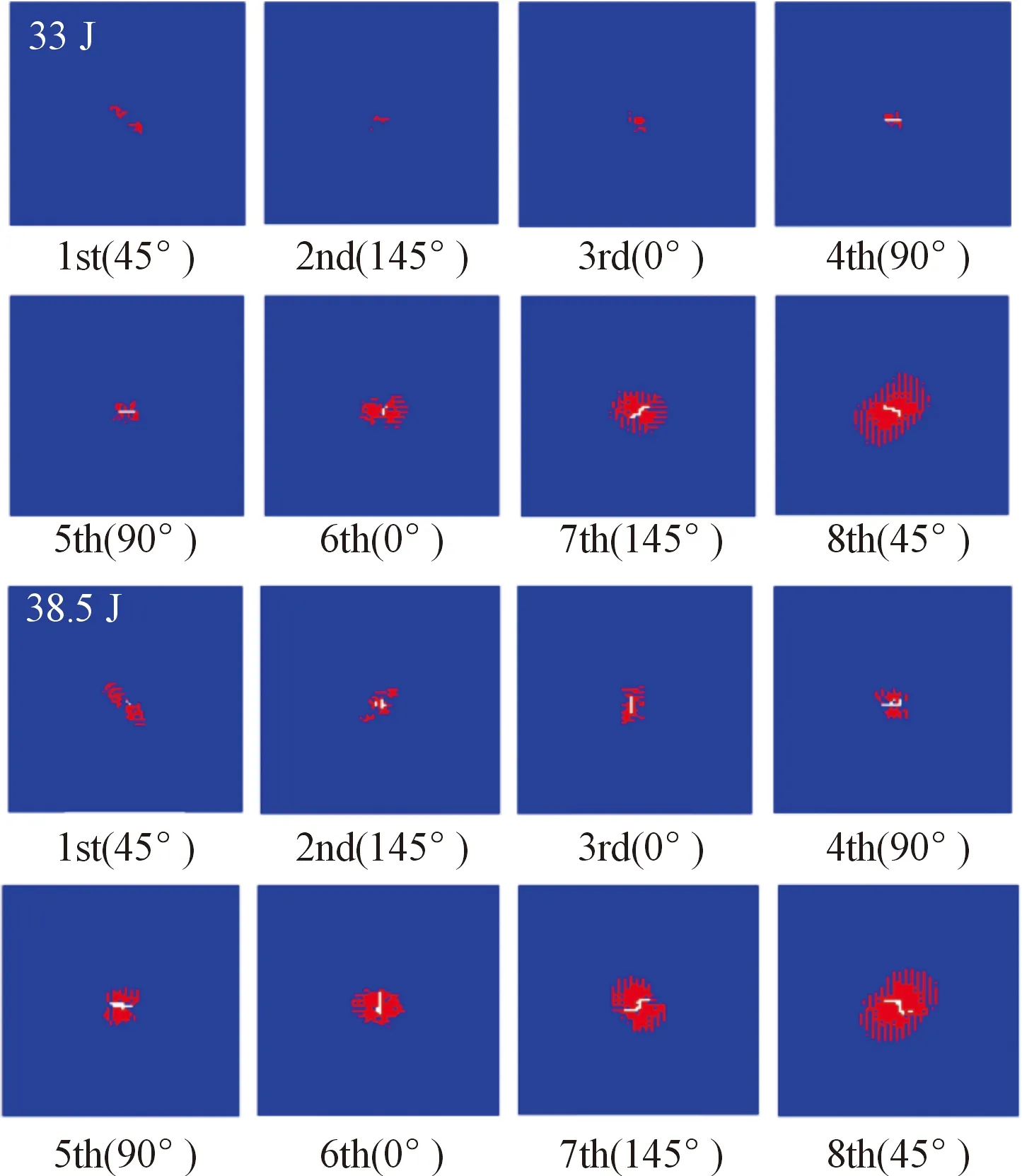

图13给出了5 ms时刻,冲击能量分别为33 J、38.5 J下冲击点附近区域碳纤口盖的基体拉伸损伤分布。图13中心位置白色间隙为VUMAT子程序判定失效而被删除的单元,单元删除的标准为纤维拉伸破坏或单元积分点名义主应变大于1.0或小于-0.8,即认为单元在应力作用下发生了严重畸变。由图13可知,沿口盖厚度方向,距离冲击接触表面越远的铺层损伤区域越大。冲击能量增大时,基体拉伸损伤面积也有所增加。因层合复合材料的各向异性特征,复合材料各铺层的基体拉伸损伤分布各异[16-17]。但损伤区的延展方向与铺层纤维方向夹角基本为90°,符合单层板的损伤规律。

图13 碳纤层基体拉伸损伤照片Fig.13 Tensile damageof carbon fiber layer matrix

C型薄弱区的纤维和基体起着连接边框与口盖的作用,在受到冲击时薄弱区会产生较为严重的应力集中,达到单元损伤标准时子程序会删除对应单元从而实现开盖模拟。第2组试件的玻璃纤维铺层基体拉伸损伤如图14所示,伸损伤主要集中在C型薄弱区和冲击点附近区域,与图5中试件的波纹状损伤状态吻合,表明数值分析模型是可靠的。

图14 玻璃纤维板基体拉伸损伤照片Fig.14 Tensile damage of glass fiber layer matrix

定义胶层刚度退化率SDEG(stiffness degradation)如式(8)所示:

(8)

碳纤维口盖与玻璃纤维铺层间的分层损伤主要集中在薄弱区以及冲击点周围,由图15可知:当冲击能量增大时,距离开盖边界较近的薄弱区胶层刚度退化较为严重,白色区域为胶层失效被删除的单元。各组试件计算结果的COHESIVE胶层总损伤面积如图16所示,由于第1组冲击未能开盖,薄弱区附近未产生大量分层损伤,分层损伤面积最小。第2组~第8组中除第5组分层损伤面积有小幅度降低,损伤面积基本稳定在2 750 mm2左右。

图15 胶层刚度退化云图Fig.15 Stiffness degradation cloud map of adhesive layer

图16 分层损伤面积直方图Fig.16 Delamination damage area

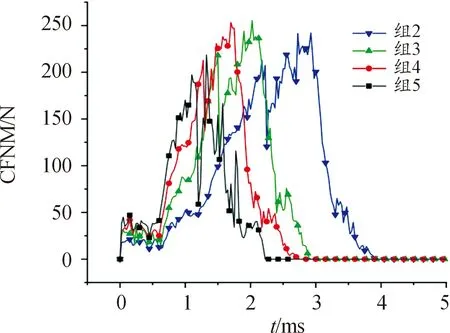

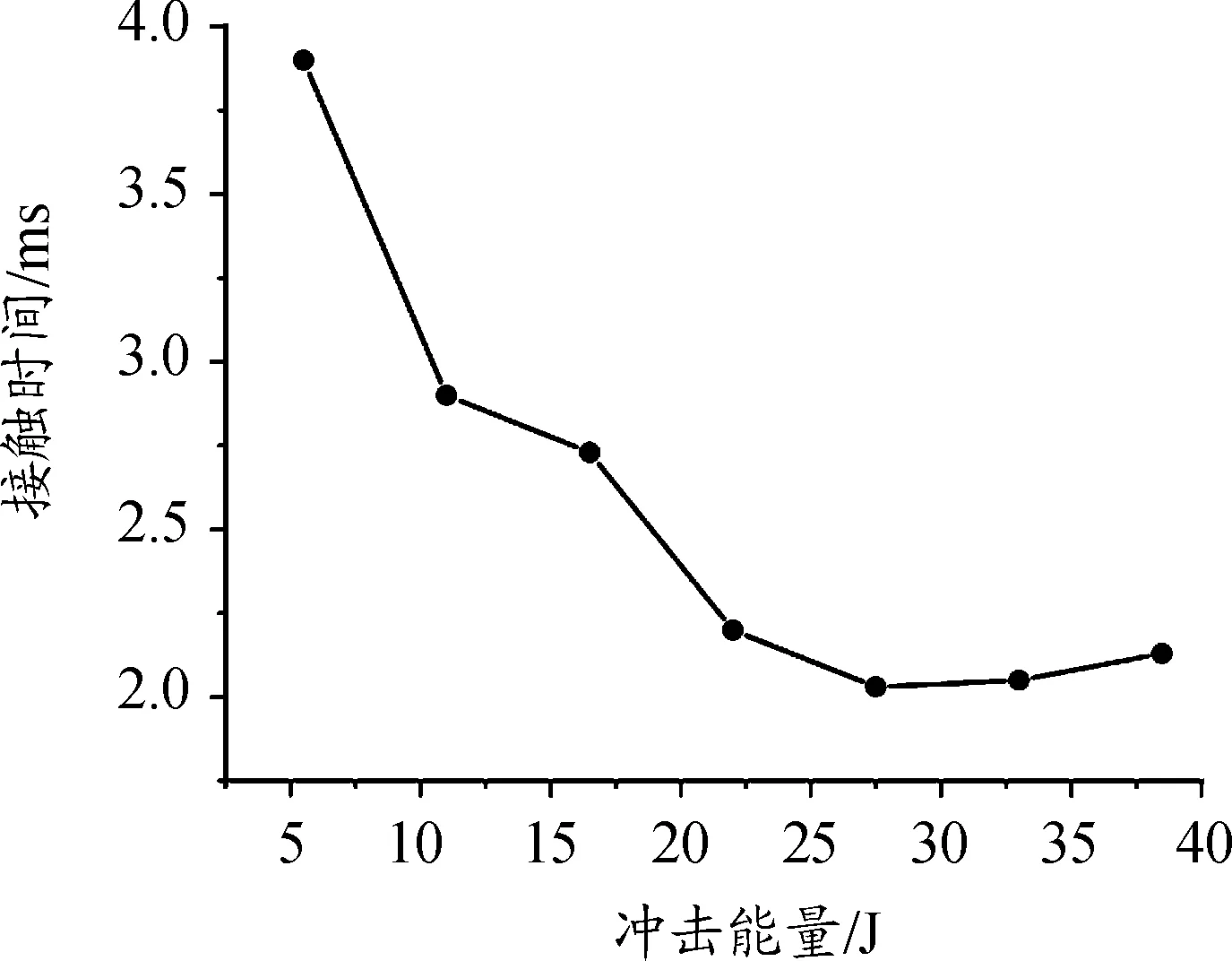

图17~图18为成功开盖的第2组~第8组试件冲击头接触面所有节点接触压力的合力CFNM(magnitude of total force due to contact pressure)随时间变化的曲线。图19给出了各组试件冲击头与口盖的接触时间。由图可知,0~0.5 ms阶段,口盖发生了弹性变形,CFNM快速上升至50N后呈现小幅波动状态。从0.5 ms开始,CFNM快速上升达到峰值,此时口盖薄弱环节开始撕裂;之后载荷迅速下降,此时预制薄弱环节开始顺序撕裂,口盖进入了快速开盖过程;最终冲击头与口盖脱离,CFNM下降到零。随着冲击能量增大,第2组~第5组冲击接触时间逐渐减少,但CFNM峰值差异不大。这表明能量越高,开盖速度越快,但开盖的临界CFNM是基本恒定的。距离冲击点位置越远的薄弱区,载荷越低,由此实现了按照预定路径开盖。第6组~第8组试件出现了冲击头与口盖的二次接触,主要原因是冲击初期存储在口盖结构中的弹性势能释放导致冲击头与口盖出现首次脱离,之后仍处于运动状态的冲击头与口盖发生了二次接触,口盖完全打开后再次脱离。

图17 CFNM-时间关系曲线Fig.17 CFNM-time curve

图18 CFNM-时间关系曲线Fig.18 CFNM -time curve

图19 冲击接触时间曲线Fig.19 Impact contact time curve

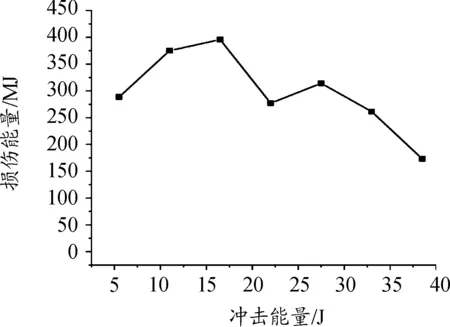

图20所示为不同初始冲击能量下,冲击头在开盖过程中的动能耗散值,其数值为计算结果中冲击头初始动能与脱离接触后的动能之差。由图20可知,不同初始能量下,开盖过程中消耗的动能不同;初始动能与动能损耗间呈现非线性特征。

图20 第2组~第8组冲击头动能损耗Fig.20 Impact heads Dynamic energy dissipation for 2 to 8 groups

纤维增强型复合材料承受高速冲击时破坏模式对应变率具有较高的敏感性[18],为了对口盖被冲击头穿透但未按预制薄弱环节打开的情况进行分析,在第9组实验中采用了较高的冲击能量。冲击过程中破坏模式发生了变化,由拉伸破坏为主转变为拉伸与剪切混合破坏模式[19]。冲击产生的应力还没来得及使口盖薄弱区的纤维因应力集中发生拉伸断裂损伤,冲击头即已率先贯穿口盖,随后冲击接触力下降导致开盖失败。由于本文有限元分析模型本构中没有考虑应变率的影响,且高速摄像机图像后处理存在一定的误差,第9组实验冲击头位移/时间曲线与数值计算结果误差相对较大,如图21所示,5 ms时误差为22.4%。但贯穿口盖形貌基本相似,如图22所示。

图21 时间位移曲线Fig.21 Time displacement curve

图22 贯穿损伤照片Fig.22 Penetrate damage

由上分析可知,在口盖设计时首先需建立初始的计算模型,对开盖能量阈值进行估算。之后再通过有限的试验对开盖能量进行验证,从而修正有限元分析模型。最终通过分析获得开盖的能量范围,防止出现冲击头反弹或口盖贯穿,保证能够沿着预制的薄弱环节成功开盖。

4 结论

1) 对于在玻璃纤维密封层预制切口薄弱环节的口盖,冲击能量低于开盖阈值时,冲击头会反弹,开盖失败;冲击能量高于开盖阈值且低于贯穿阈值时,能够成功沿预制薄弱环节开盖;冲击能量高于贯穿阈值时,口盖被穿透,开盖失败。

2) 在成功开盖的冲击能量范围内,冲击能量越高,冲击头与口盖的接触时间越短,接触压力的合力最大值有下降趋势。

3) 通过在玻璃纤维密封层上预制切口薄弱环节,并将冲击点置于初始开口附近,可以使薄弱环节按照预定路径破坏,实现成功开盖。

4) 以等间距方式在50%长度的开盖路径上预制切口薄弱环节,开盖能量阈值为5.5 J,成功开盖的试验组中冲击头位移计算值与试验值的最大误差为16.8%,开盖过程与试验结果基本吻合,本文的口盖冲击有限元模型能够较为可靠地对冲击物理过程进行模拟。

5) 冲击能量过高时,冲击压力的合力在口盖贯穿后迅速下降,导致薄弱环节峰值应力较低,开盖失败。