四辊粗轧机主平衡装置技术优化

蔡洪胜 秦晓鹏

(1.二重(德阳)重型装备有限公司,四川618000;2.唐山燕山钢铁有限公司,河北064400)

四辊粗轧机是热连轧生产线的核心设备之一,其作用是将连铸坯轧制到生产要求的中间坯厚度,为精轧机提供合格的生产原料。主平衡装置位于轧机的顶部,是四辊粗轧机中的关键机构之一,其主要有两方面功能:一是用来提升上支承辊装置、上导卫装置,在调整轧机开口度时,使上支承辊系统和上导卫系统跟随主平衡装置一起上升或下降;二是通过调节主平衡缸压力,产生过平衡力,用于消除压下系统各零件之间以及支承辊和支承辊轴承座之间的装配间隙,减小轧制过程中产生的冲击,改善咬入条件,保证轧制的稳定性,降低轧制过程中的事故率,进而提高整个粗轧机组的生产效率。

1 主平衡装置的结构特点及工作原理

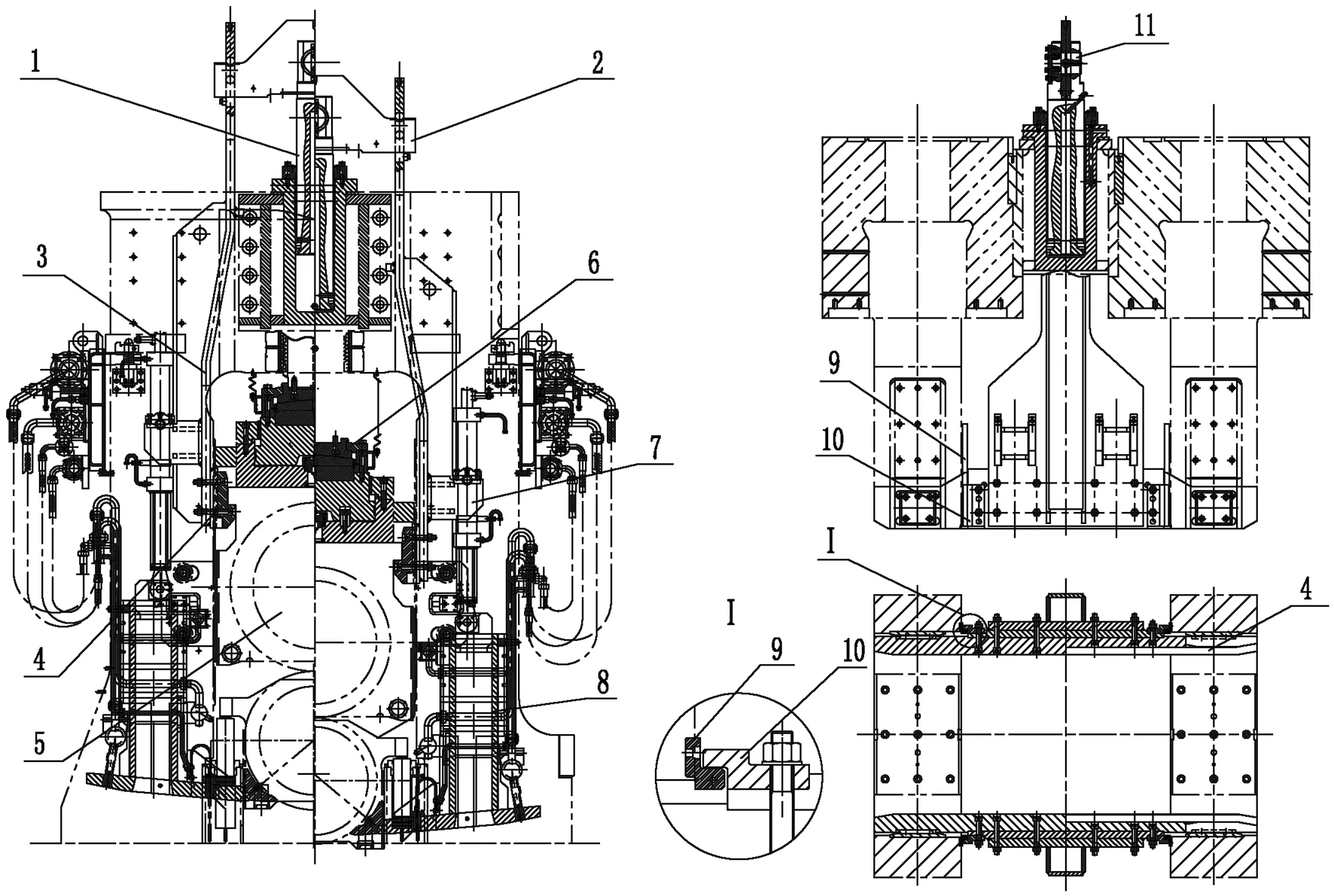

主平衡装置位于轧机顶部,主要由主平衡液压缸(柱塞缸)、扁担梁、提升梁、平衡梁、限位部件等组成,如图1所示。主平衡液压缸位于轧机牌坊之间的上横梁中,通过销轴、扁担梁提升梁与主平衡液压缸连接在一起,平衡梁与提升梁之间采用螺栓把合。液压缸伸出或缩回带动扁担梁、提升梁以及平衡梁一起向上或向下运行。上支承辊装置挂在平衡梁上,跟随主平衡系统上升或下降,从而实现轧机开口度的调整。上导卫装置通过导卫提升缸与提升梁相连,跟随主平衡系统上下运行。

1—主平衡液压缸 2—扁担梁 3—提升梁 4—平衡梁 5—上支承辊装置 6—压下装置 7—导卫提升缸 8—上导卫装置 9—导向板 10—挡板 11—销轴

2 设备存在的问题

某1780现场,在粗轧机安装调试时出现以下问题:

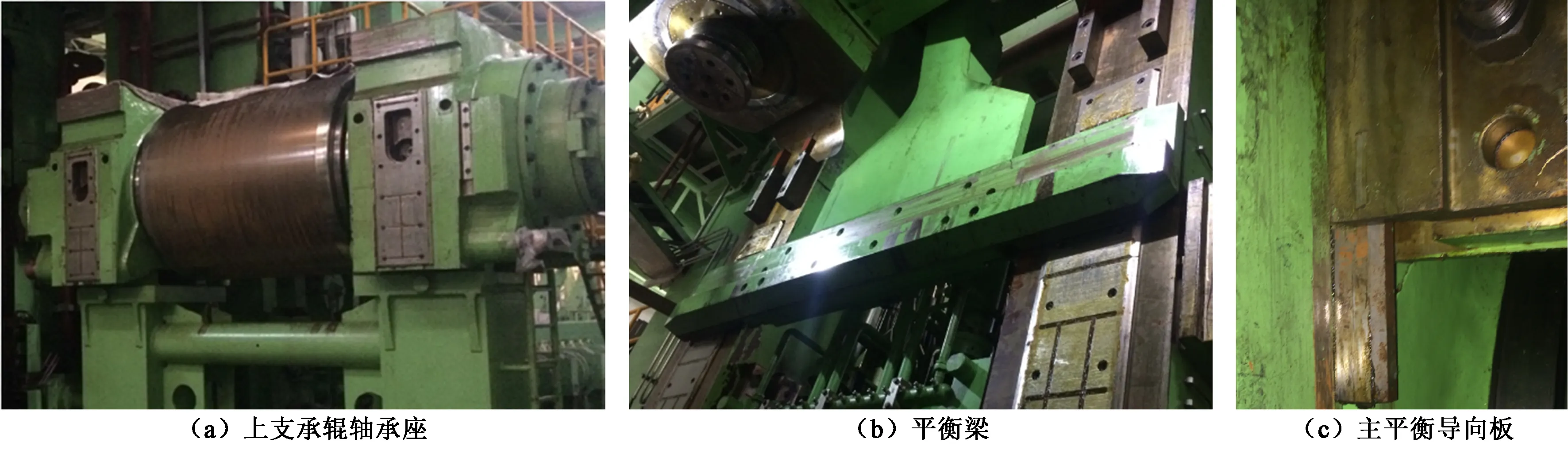

(1)上支承辊装置在装入和拉出轧机时出现卡阻现象,支承辊轴承座一侧相应位置出现较明显的刮蹭痕迹,见图2(a)。

(2)主平衡装置带动上支承辊装配在升降运行过程中亦出现卡阻,并且在主平衡装置的导向板上有明显受压及刮蹭痕迹,见图2(b)和图2(c)。

图2 某1780 mm粗轧机安装调试时主平衡装置部分油漆被刮蹭脱落

出现上述换辊故障之后,现场对主平衡装置及相关设备进行了排查。

排查措施:

(1)将R2轧机前、后导位架与平衡提升梁断开,拆除导卫提升缸与提升梁的连接销轴。

(2)自由状态下调整提升梁的相关位置,并对相关安装尺寸进行复核。

排查结果:

(1)现场调整完成后已将提升梁移至扁担梁外侧极限,无法再进行调整。

(2)提升梁与扁担梁连接处呈现线接触(设计为平面接触)并卡死,提升梁无法复位,接触位置出现变形、受损等情况。

(3)平衡梁钩头处开裆尺寸实测值为1558~1560 mm,设计图纸理论值为1570 mm,见图3。

图3 平衡梁钩头处开裆尺寸

(4)平衡梁背部挡板与把合在机架上导向板间隙已贴死,实测尺寸为0,设计图纸理论值间隙为5 mm,见图4。

图4 挡板与导向板间隙

上述几种情况,最终导致换辊及平衡装置升降时出现卡阻,加剧了设备非常规磨损,降低了零部件使用寿命,甚至无法将上支承辊装配推进轧机,影响生产正常运行。

3 原因分析

(1)现有的提升梁挂与扁担梁之间采用卡槽定位的连接方式,单边有2 mm间隙,设计接触面为平面;自由状态下,入出口提升梁在轧机窗口内将处于理论垂直位置。当上导卫装置通过导卫提升缸吊挂在提升梁上时,由于导卫装置自身重量的原因,会对提升梁产生一个附加偏转力矩,此时提升梁向轧机中心线发生一定的偏摆而紧靠卡槽一侧,达到极限位置,提升梁与扁担梁连接处呈现线接触并卡死,提升梁无法复位。另外,线接触的位置受力不合理,容易产生应力集中,降低零件的使用寿命。

(2)平衡梁背部挡板与把合在机架上导向板主要作用是限制提升梁及平衡梁的偏摆幅度,但由于两者间设计间隙过大(5 mm间隙),导致并未对提升梁及平衡梁的偏摆起到有效的限制作用,平衡梁钩头处开裆尺寸小于了轴承座钩头处的宽度尺寸,继而在将上支承辊推进轧机时,轴承座与平衡梁钩头之间产生卡阻,磨损严重,甚至导致上支承辊无法正常装入轧机。

(3)提升梁与扁担梁连接处呈现线接触并卡死,提升梁无法复位,致使挡板与导向板之间的受力加剧,上下运行时磨损严重。

(4)导向板的长度过短(350 mm),主平衡系统上升至较高位置时,导向板与压板之间的重叠量过小,甚至没有重叠量,无法起到良好的限位及导向效果,不利于主平衡系统的正常运行。

4 制定解决方案

通过上述分析,我们得出导致更换支承辊卡阻和主平衡系统升降卡阻的主要原因有两个:一是提升梁与扁担梁之间的连接方式设计不合理,容易使二者之间卡死,不易复位;二是导向板与挡板之间的设计间隙以及导向板的长度不合理,无法起到有效限位作用。

针对这两方面原因,制定了3点改进方案:

(1)将提升梁与扁担梁之间的平面接触改为弧面接触形式,见图5。一方面提升梁具备了自位调节功能,在提升梁偏摆时,限位挡板与导向板之间的受力不至于过大,减轻了二者之间的磨损;避免了卡死现象的发生,大大改善了受力效果,提高了零件的使用寿命。

1—扁担梁 2—提升梁 3—接触弧面

(2)合理设计限位挡板与导向板之间的间隙s,使其满足下式:

a1=a0-2s>w

(1)

a1为平衡梁之间实际开裆尺寸;a0为平衡梁之间设计开裆尺寸;w为轴承座宽度尺寸。

针对现场情况,将实测数据代入公式(1)得:

s<(L-w)/2=5 mm

可见限位挡板与导向板之间的间隙s必须小于5 mm。为保证换辊顺畅,建议此处间隙取3 mm,保证平衡梁和轴承座之间单边留有2 mm的间隙。

(3)增加导向板的长度,使其满足下式:

L=h+l=840 mm

式中,L为导向板长度,h为挡板高度,l为主平衡升降行程。

可见导向板的设计长度为840 mm较为合理,远远大于目前设计的350 mm。

5 方案实施及达到的预期效果

通过上述解决方案,提升梁在上导卫装置自身重力作用下产生的偏摆现象将得到有效限制,充分保证了平衡梁与轴承座之间的间隙,使上支承辊装配能够顺利推进和拉出轧机。同时通过优化导向板的长度,增大限位重叠量及导向距离,保证平衡系统运行的平稳性、可靠性。改进后的平衡装置,设计更加合理,平衡系统运行更加顺畅,提高了相关零部件的使用寿命,降低了换辊故障率,间接提高了生产效率。

6 结语

通过对某热轧厂四辊粗轧机主平衡装置存在的问题的分析,从设备组成、工作原理入手分析产生问题的原因,针对主要原因制定了相应解决方案,优化了设备结构,从根本上解决设备存在的问题,并在1780、1580等后续多个热连轧项目中得以实施。通过对已投产项目现场进行跟踪了解,其粗轧机设备及换辊操作目前运行平稳、良好,效果明显。