冰载荷作用下舷侧骨架典型节点有限元分析

杨薛航,王燕舞,李鹏飞,徐义刚,李闯

中国船舶及海洋工程设计研究院,上海 200011

0 引 言

重型破冰船为了抵抗冰载荷的撞击等,往往采用横骨架的结构形式。对于采用横骨架式的大型破冰船,在靠近舷侧的甲板位置处以及舷侧纵桁位置处,需要设置大量的肋骨贯穿孔,而在这些贯穿孔附近可能会出现损伤情况。因此,有必要针对该种结构形式进行分析计算[1]。

国内外很多学者针对冰区加强结构进行了研究。Wang 等[2]根据FSICR 规范对冰载荷作用下冰带舷侧结构的强度和刚度进行了研究,重点分析了舷侧外板、肋骨的塑性变形以及舷侧纵桁的屈曲强度。吴俊等[3]对20 000 吨级PC5 级极地运输船在冰载荷作用下的舷侧结构进行有限元分析,对目标区域冰带骨架系统进行优化设计,得到了目标船型的优化设计方案。徐双东等[4]针对LNG 船的舷侧冰区加强方案开展了比较分析。苏巍等[5]对油船舷侧结构与冰体的碰撞进行了仿真计算,发现通过优化混合骨架设计结构方法,可以提高舷侧结构的耐撞性能。徐义刚等[6]以PC3级极地科考船为研究对象,对冰带骨架系统进行了规范设计研究,证明在冰带结构质量控制方面,横骨架布置方案有其优势。另波罗的海区域某冰区入坞外板检测的相关照片[7]显示:该船部分区域肋骨间外板凹陷,出现了永久塑性变形;肋骨处外板涂层破损,导致外板局部腐蚀;涂层缺失区域(肋骨处)局部出现外板磨蚀。

此外,有部分学者针对不同补板形式的骨材穿越形式进行了研究。任慧龙等[8]分别对嵌入式和搭接式补板形式的船体纵骨贯穿舱壁结构的疲劳性能进行了试验研究,结果显示嵌入式补板形式的疲劳性能要优于搭接式。闫晋辉等[9]以船舶结构中的纵骨穿越强横梁和纵骨穿越扶强材为研究对象,针对不同的补板形式和应力进行比较,分析了载荷作用下各节点形式的最大应力,优化了节点形式。

然而,目前尚未见到关于PC2 级以上破冰船冰区加强结构的研究。不同冰级船舶对应的冰载荷因子不同,因此,有必要对高冰级船舶的舷侧骨架结构形式进行分析计算。

本文拟从规范的角度出发,论述肋骨贯穿结构形式的受力特点,简述冰载荷的作用方式,其中有限元的建立使用通用有限元软件MSC/PATRAN,计算使用MSC/NASTRAN 程序。文中将以某PC2 级重型破冰船为例,对该型船的肋骨贯穿孔进行分析计算,比较不同结构形式贯穿孔的应力大小以及不同结构形式的优缺点,总结并提出肋骨贯穿孔结构形式的设计要点。

1 冰载荷作用分析

依据中国船级社(CCS)《钢质海船入级规范2018》[10]第8 篇第13.2.3 节有关极地航行船舶的相关规定,对于冰区加强范围内的强构件,如冰带纵桁、强肋骨等,应采用直接计算方法确定。将规范定义的设计冰载荷施加于船体冰区加强范围外板的选定考核区域,对冰带区域构件的局部强度进行校核。

船体依据CCS 规范第8 篇第13.2.2 节进行分区,在纵向上分为4 个区域:艏部区、艏部过渡区、船舯区和艉部区。其中,艏部过渡区、船舯区和艉部区在垂向上又可进一步分为底部区、下部区和冰带区。与各个船体区有关的区域因子反映了对应区域预期承受载荷的相对大小。

由于本文研究的舷侧骨架典型节点主要位于冰带区,因此,将主要针对船舯冰带区的典型节点结构形式进行工况评估。根据CCS 有关极地船舶的相关规定,选取PC2 级破冰船的船体区因子为0.7。

规范设计的冰载荷由均匀分布在一长方形载荷作用板(宽w,高b)上的平均压力Panonbow表征。与艏部区域不同,船舯冰带加强区的冰载荷参数与船体形状无关,其由一个固定的载荷板长宽比AR=3.6 确定。

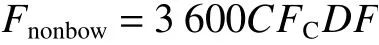

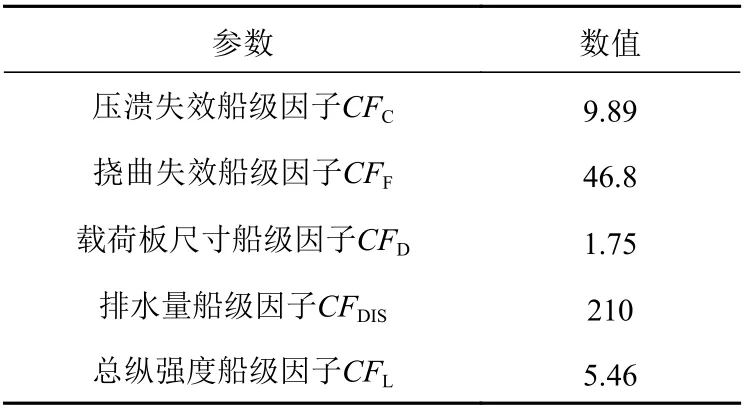

具体的设计冰载荷由规范定义的各浮冰碰擦载荷特征参数确定。定义碰擦载荷特征的参数反映在船级因子中,本船船级为PC2 级,其相关因子如表1 所示。

对于船舯冰带区,在确定载荷板尺寸bnonbow,wnonbow和设计压力Panonbow时,所采用的力Fnonbow和线载荷Qnonbow计算如下。

1) 力Fnonbow(单位:N):

式中,DF为船舶排水量因子。当D≤CFDIS时 ,DF=D0.64;,当D>CFDIS时 ,DF=CF0D.6

IS4+0.10(D−CFDIS),其中D为船舶排水量,t。

2) 线载荷Qnonbow(单位:N/m):

船舯冰带区设计载荷板的宽度wnonbow和高度bnonbow的尺寸(单位:m)如下:

表1 PC2 级破冰船船级因子Table 1 Hull classification factor of PC2 icebreaker

设计载荷板范围内的平均压力Panonbow(单位:MPa)按下式确定:

式中,F为总的碰擦力,N。

船舯冰带区冰载荷的计算结果如表2 所示。

表2 船舯冰带区冰载荷计算Table 2 Calculation of ice load on midship of ice band

2 有限元模型及加载工况模拟

为了比较不同贯穿结构形式的应力大小及分布,分别对肋骨穿越甲板和肋骨穿越舷侧纵桁结构进行了分析计算。针对肋骨穿越甲板的结构形式,分别计算了肋骨在甲板处断开和采用水密型TA-3 型贯穿孔2 种方案;针对肋骨穿越舷侧纵桁的结构形式,分别计算了肋骨在舷侧纵桁处断开及采用非水密型TA-1 型和TA-2 型贯穿孔3 种方案。3 种典型贯穿孔的结构形式如图1 所示。

图1 贯穿孔形式Fig. 1 Penetrating hole type

2.1 有限元模型的建立

采用有限元软件MSC/PATRAN 建立有限元模型,单元类型为四节点的Shell 单元,网格尺寸为t×t(t为结构板厚)。图2 所示为肋骨经过舷侧纵桁时的3 种形式有限元模型:TA-1 型贯穿孔穿越舷侧纵桁、TA-2 型贯穿孔穿越舷侧纵桁及肋骨在舷侧纵桁处断开。为了减少网格差异对应力计算结果产生的影响,除贯穿孔开孔和补板区域外,图2 所示3 个有限元模型网格均保持一致。

图2 肋骨经过舷侧纵桁的3 种形式有限元模型(仅舷侧纵桁)Fig. 2 Three types of finite element model when the ribs passing through side stringer (only side stringer)

为了观察肋骨、舷侧纵桁、贯穿孔、补板、肘板等结构形式,图3 展示了肋骨经过舷侧纵桁的不同结构形式有限元模型。

图3 肋骨经过舷侧纵桁的3 种形式有限元模型(全模型)Fig. 3 Three types of finite element model when the ribs passing through side stringer (whole model)

与肋骨穿越舷侧纵桁不同,肋骨穿越甲板的结构形式也广泛存在于全船舷侧骨架中。此处主要考虑了肋骨穿越甲板的TA-3 水密型贯穿孔形式和肋骨在甲板处断开加肘板2 种形式。图4示出了TA-3 型贯穿形式以及肋骨在甲板处断开的甲板有限元模型。

图4 肋骨经过甲板的2 种形式有限元模型(仅甲板)Fig. 4 Two types of finite element model of the ribs passing through deck (only deck)

为了直观地展示除甲板以外的结构,如肘板、肋板、外板等,图5 给出了肋骨经过甲板的2 种结构形式有限元模型。

图5 肋骨经过甲板的2 种形式有限元模型(全模型)Fig. 5 Two types of finite element model of the ribs passing through deck (whole model)

以上有限元模型除补板形式不同外,结构模型尺寸均相同。其中,外板尺寸为28 EH40,舷侧纵桁尺寸为T25×850/30×150 EH40,甲板尺寸为14 DH40,肘板尺寸为18 DH40×500,肋骨尺寸为T20×370/25×90 EH40。

计算采用MSC/NASTRAN 程序,有限元模型采用如下单位制:t,mm,mm2,MPa 等。

冰带区域构件的腐蚀余量依据IACS PC2 船级相关规定,采用有效保护时,船体外板按船体分区的不同分别扣除3.5,2.5 和2.0 mm 的腐蚀余量,船体内部构件统一扣除1 mm 的腐蚀余量。

2.2 计算加载原则与边界条件

针对模型计算区域,选取主要构件最危险点处作为典型加载区域进行加载分析,重点校核冰带区强构件的承载能力。具体计算工况的加载范围根据加载点所在区域确定,如图6 和图7 所示(图中,STR 表示舷侧纵桁,AB.B.L 指距基线向上,UIWL 和LIWL 分别为高、低位冰区水线)。载荷大小为规范计算的所在区域压力值与对应区域船体区因子的乘积。

图6 外板展开图及舷侧纵桁加载位置Fig. 6 The outspread drawing of shell and the loading position of the side stringer

图7 外板展开图及甲板加载位置Fig. 7 The outspread drawing of shell and the loading position of the deck

本文所考查的冰带区构件位于中和轴附近,对船体梁总纵强度的贡献较小。与所承受的局部冰载荷相比,总纵弯曲应力成分的占比相对偏小,因此,在加载中不予考虑。另外,为了减弱舷侧液舱内压力对舷侧外板上冰载荷的抵消作用,默认舷侧液舱均为空舱,不考虑舷侧液舱内压力,舷侧外板上的受力仅考虑冰载荷的作用。

所有模型的边界均设于远离加载点处,边界条件取为四周刚固,约束x,y,z这3 个方向的位移和转动。

在目前的静力学分析中,所涉及的材料参数相同,如表3 所示。

表3 材料参数Table 3 Material parameters

2.3 计算工况

载荷加载关注各强构件(舷侧水平桁、各层甲板、横向强框)的交叉点与跨中,以及强构件板格中心点等典型位置,根据实际结构设置,对每个区域分别选取几个具有代表性的工况进行计算。

将载荷施加于肋骨跨端,用于考察甲板或舷侧纵桁的结构强度;将载荷施加于肋骨跨中,用于考察外板以及舷侧肋骨的结构强度。工况中施加的载荷均为对应规范设计所得的冰载荷。

图6 和图7 所示为某重型破冰船的外板展开图,其中图6 为肋骨经过距基线上7 200 mm(7 200 AB.B.L.)舷侧纵桁的典型节点结构形式,图7 为肋骨经过2 甲板的典型节点结构形式。图中,红色线框代表肋骨跨端载荷工况,黄色线框代表肋骨跨中载荷工况。

具体的加载位置及载荷大小如表4 所示。

3 典型节点工况评估

3.1 肋骨经过舷侧纵桁

在肋骨跨端和肋骨跨中区域分别施加冰载荷,得到肋骨经过舷侧纵桁的von Mises 应力,然后对不同节点形式肋骨、肘板、舷侧纵桁的应力进行对比。图8、图9 所示分别为3 种典型节点形式在舷侧纵桁和肋骨横剖面处的应力分布云图。通过对比3 种典型节点形式的应力云图可知,舷侧纵桁处应力均集中在舷侧纵桁面板位置处,肋骨横剖面上的应力主要集中在肘板通焊孔和肘板趾端位置处。

图8 舷侧纵桁应力云图Fig. 8 Stress contours of side stringer

图9 经过舷侧纵桁区域的肋骨横剖面应力云图Fig. 9 Stress contours of rib cross section passing through the side stringer area

表4 船舯区域冰载荷加载位置与大小Table 4 Location and size of ice load in midship section

表5 罗列了肋骨经过舷侧纵桁的3 种典型节点形式在肋骨跨端和肋骨跨中2 种工况下的最大应力情况。其中,TA-1 型与TA-2 型贯穿孔穿越节点形式的最大应力较为接近,均明显小于肋骨在舷侧纵桁处断开的节点形式。

3.2 肋骨经过甲板

相似地,在肋骨跨端和肋骨跨中区域分别施加冰载荷,得到肋骨经过甲板的von Mises 应力,然后对不同节点形式肋骨、肘板、甲板的应力进行对比。图10、图11 所示为2 种典型节点形式在甲板和肋骨横剖面处的应力分布云图。通过对比2 种典型节点形式的应力云图可知,甲板处应力均集中在肋骨面板与甲板交汇位置处,肋骨横剖面上的应力主要集中在肘板通焊孔和肘板趾端位置处。

图10 甲板应力云图Fig. 10 Stress contours of deck

图11 经过甲板区域的肋骨横剖面应力云图Fig. 11 Stress contours of rib cross section passing through the deck area

表5 肋骨经过舷侧纵桁区域的应力计算结果Table 5 Stress calculation results of rib passing through the side stringer area

表6 罗列了肋骨经过甲板的2 种典型节点形式在肋骨跨端和肋骨跨中2 种工况下的最大应力情况。其中,TA-3 型贯穿孔穿越节点形式在甲板处的最大应力小于肋骨在甲板处断开的节点形式,而TA-3 型贯穿孔穿越节点形式在肋骨横剖面处的最大应力则大于肋骨在甲板处断开的节点形式。由于2 个区域的最大应力均出现在肋骨横剖面肘板的通焊孔处,因此肋骨在甲板处断开节点形式的应力相对较小。

表6 肋骨经过甲板区域的应力计算结果Table 6 Stress calculation results of rib passing through the deck area

4 结 论

本文简述了冰载荷对船舶结构的作用方式,并采用CCS 规范计算了某PC2 级重型破冰船的冰载荷。针对肋骨穿越甲板和舷侧纵桁这两种不同的结构形式,选取几个具有代表性的工况进行了分析计算,得到如下主要结论:

1) 肋骨经过舷侧纵桁时,对于不同的工况,肋骨在舷侧纵桁处断开节点形式的应力明显大于肋骨穿越舷侧纵桁的节点形式。相较肋骨在舷侧纵桁处断开的典型节点形式,肋骨穿越舷侧纵桁的节点形式可以减少端肘板的使用,不但能减轻结构重量,还可减少工艺,因此建议在舷侧纵桁处选择穿越的节点形式。

2) 肋骨经过甲板时,对于不同的工况,肋骨在甲板处断开节点形式的应力小于肋骨穿越的节点形式,因此选取肋骨在甲板处断开的结构形式更优。

3) 较多工况的应力最大值均出现在肘板通焊孔与肋骨面板交汇处,因此,应加强肘板通焊孔位置处的结构强度,以抵抗结构失效。

本文通过有限元计算分析提出的横骨架式船舶舷侧骨架典型节点形式设计方案可为后续的结构设计提供一定参考。