工业机器人自动上下料工作站仿真系统设计①

□□ 那亚莉

(山西职业技术学院,山西 太原 030006)

引言

制造业是国民经济的主体,是立国之本、兴国之器、强国之基。目前,我国已成为工业机器人消费大国,但工业机器人技术研究尚处于起步阶段,对集成制造系统自动生产线的设计、过程管理等方面缺乏系统深入的开发[1-3]。

工业机器人自动上下料生产线的虚拟仿真技术是借助虚拟现实技术、模拟生产环境,用更加经济、有效的方式对生产线进行合理配置,形成的工业机器人程序和数据将直接用于现场生产,避免因现场直接编程调试导致的停产或碰撞干涉等情况的发生。

依据国内外相关研究情况,已有一些基于RobotStudio软件的工业机器人自动化生产线仿真设计,但结合现场环境、工艺节拍等技术要求的系统集成自动生产线工作站的研究和应用略显不足[4-7]。本文以工业机器人自动上下料工作站为研究对象,基于RobotStudio工业机器人仿真软件,通过Smart组件、事件管理器等手段实现工业机器人和机床的运动仿真,并进行自动上下料工作站信号逻辑设定、轨迹规划和工艺节拍调试。依据仿真模型直观地检测设备运行情况,改变系统参数,指导现场生产,极大地提高了生产过程设计效率,并可以满足一定的柔性制造要求,具有较高的实用性。

1 工作站系统

工业机器人自动上下料工作站分别由工业机器人、数控机床、导轨、输送链、控制柜等设备组成。工作站要求工业机器人抓取上料输送链运来的毛坯件,为四台数控机床完成自动上下料,成品件由下料输送链运出,毛坯件和成品件均按照4×4模式码放。工作站在运行期间,不需人工实时补料、取料。

为满足任务要求,工作站选用了以下设备:

(1)ABB的IRB2600工业机器人,负载能力为20 kg,可达范围为1.65 m。

(2)机器人导轨IRBT2005,轨迹长度为5 m。

(3)可实现同时夹取毛坯件和成品件的双夹爪工具,由三维模型导入。

(4)实现物料运入运出的两个输送链,型号为600_guide,宽度为600 mm。

(5)数控机床4台。

(6)其他设备,如机器人控制柜、安全围栏等。

2 工作站系统仿真设计

根据生产现场的任务要求,基于RobotStudio工业机器人离线编程软件,对工业机器人自动上下料工作站进行了布局规划、动作流程设计、路径规划、运动仿真等。

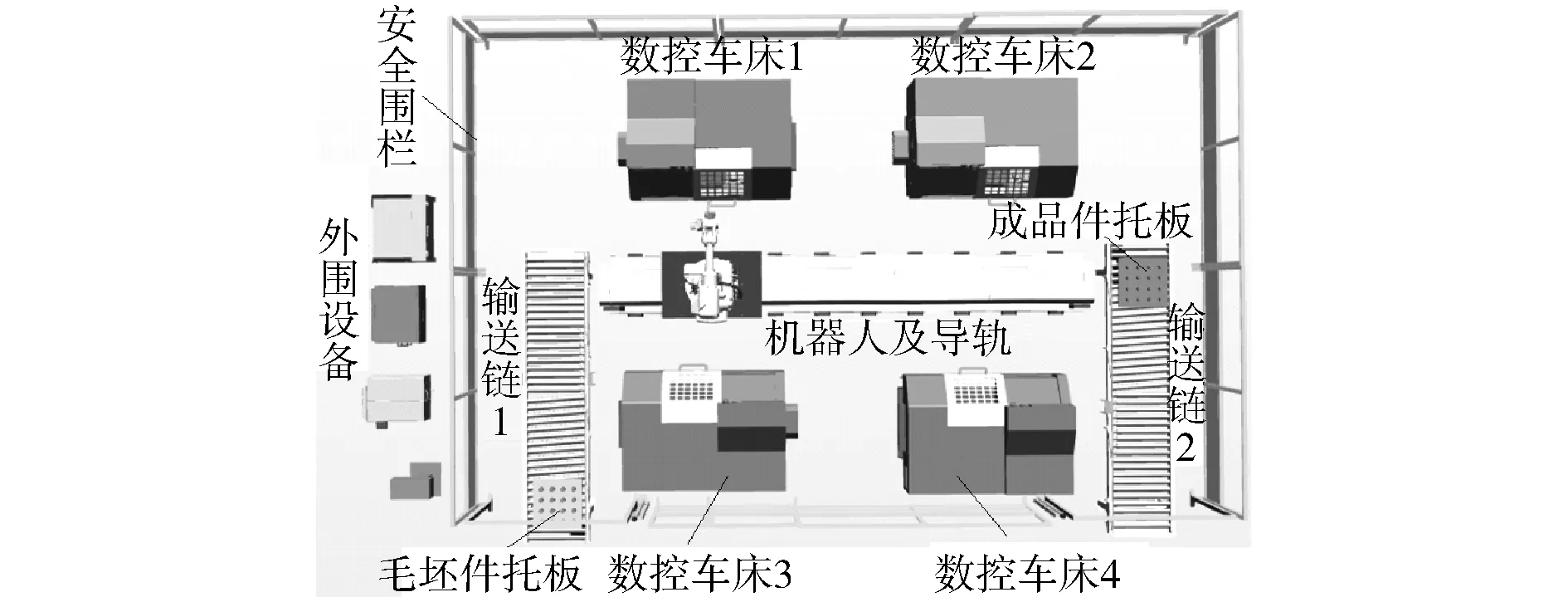

2.1 工作站布局规划

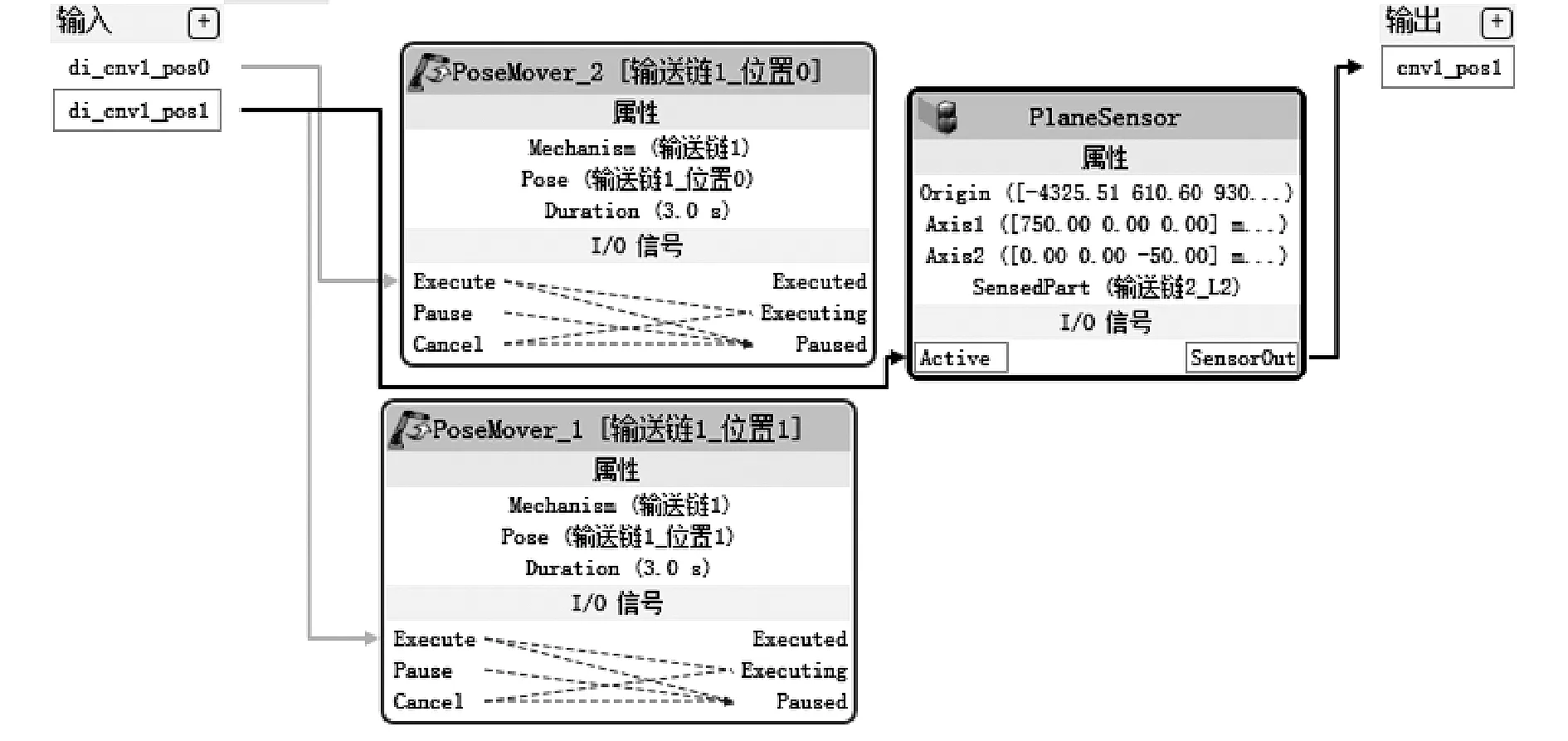

根据生产环境、工艺节拍等工作要求,工作站需要一台工业机器人分别为四台数控机床上下料,数控机床可以两两并列分布,同时需要一个导轨辅助机器人的移动,扩大运动范围。两条输送链分别完成毛坯件和成品件的供料、运料,分列两侧。各项设备模型由RobotStudio软件自带模型库或三维模型文件导入,建立的工业机器人自动上下料工作站的布局规划如图1所示。

图1 工业机器人自动上下料工作站的布局规划

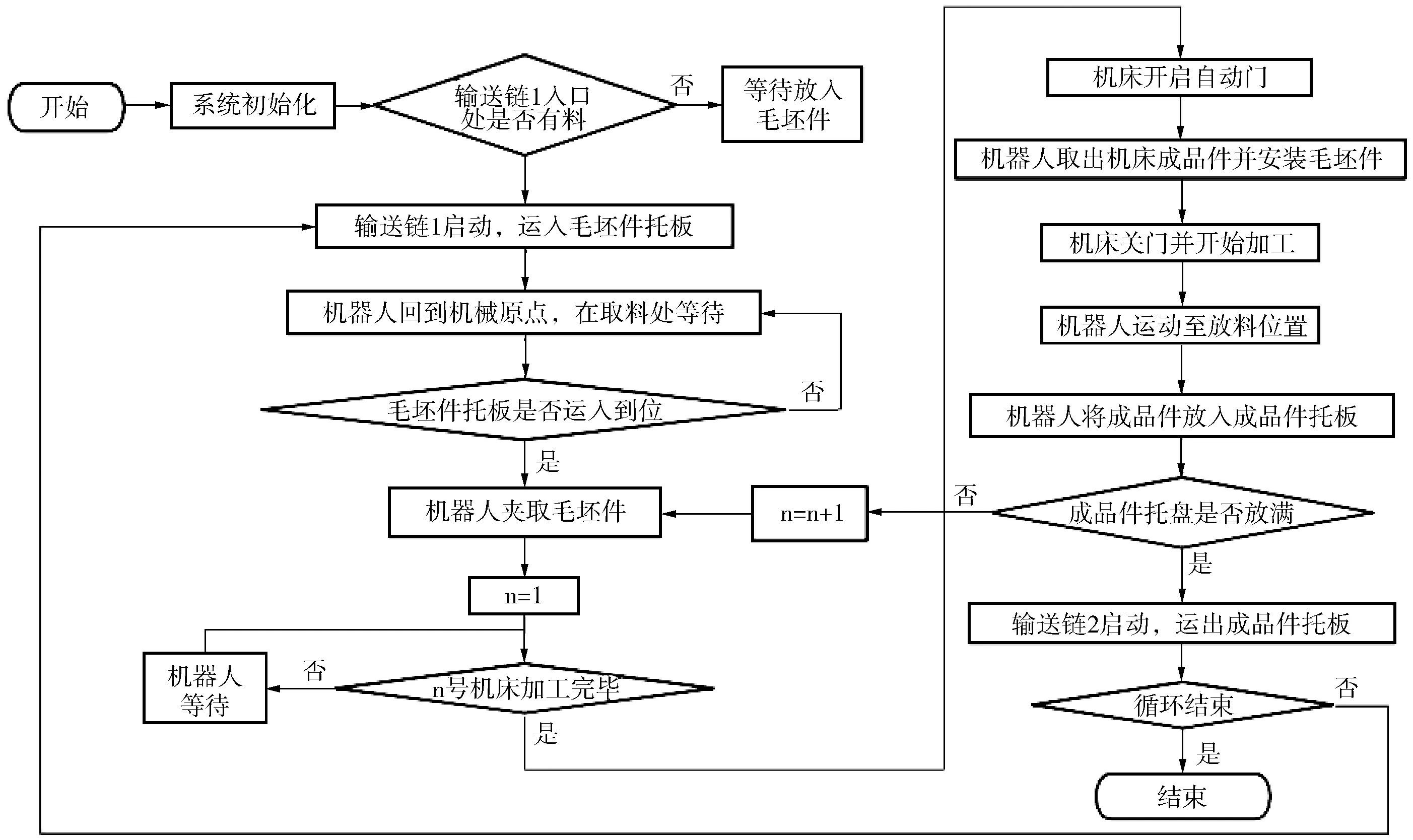

2.2 动作流程设计

在工作任务开始之前,工作人员将毛坯件以4×4模式码放至托板上,由输送链1运入工作站,待毛坯件托板运送到位,通过传感器向机器人发送到位信号,工业机器人开始工作,运动至取料位置,夹爪1夹取毛坯件,运动至数控机床1附近,发送信号给数控机床1,机床停止加工并开门,夹爪2先将已加工好的成品件取下,再由夹爪1将毛坯件安装至机床卡盘,机器人退出机床,发送上料完成信号,机床关门并开始加工;机器人运动至放料位置,由夹爪2将成品件以4×4模式码放至成品件托板,机器人返回取料位置,继续为下一个车床上下料,直至成品件托板达到饱和为止;最后由输送链将成品件托板运出工作站。工业机器人自动上下料工作站系统动作流程图如图2所示。

图2 工业机器人自动上下料工作站系统流程图

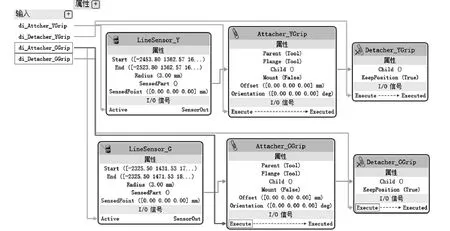

2.3 工作站Smart组件设计

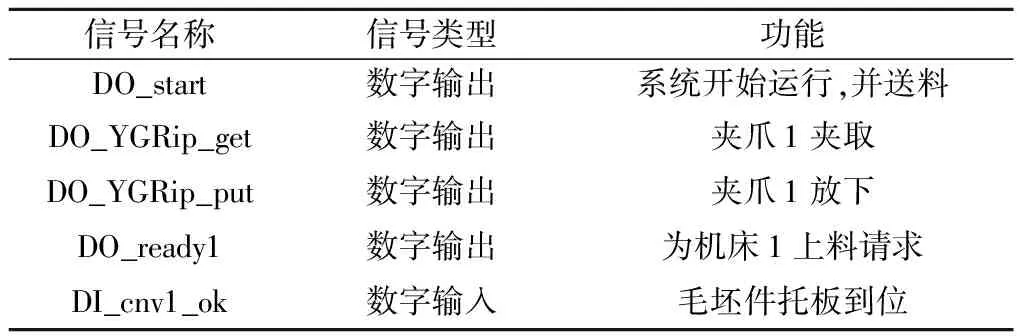

工业机器人自动上下料工作站中的仿真动画效果可以通过RobotStudio软件中的Smart组件功能来完成。机器人双夹爪工具的抓放效果分别由安装对象组件Attacher、拆除对象组件Detacher、线性传感器LineSensor等子组件来实现,双夹爪工具的各子组件属性连接关系如图3所示。两条输送链的传输效果则是在机械装置创建的基础上,由平面传感器PlaneSensor、机械装置到达位姿组件PoseMover等子组件来实现的,动态输送链的各子组件属性连接关系如图4所示。机床动作仿真主要是由旋转组件Rotator实现主轴转动,线性移动组件LinerMover2实现机床门和进给装置的移动。工件随托盘移动的仿真效果由事件管理器实现。

图3 双夹爪工具的各子组件属性连接关系

图4 动态输送链的各子组件属性连接关系

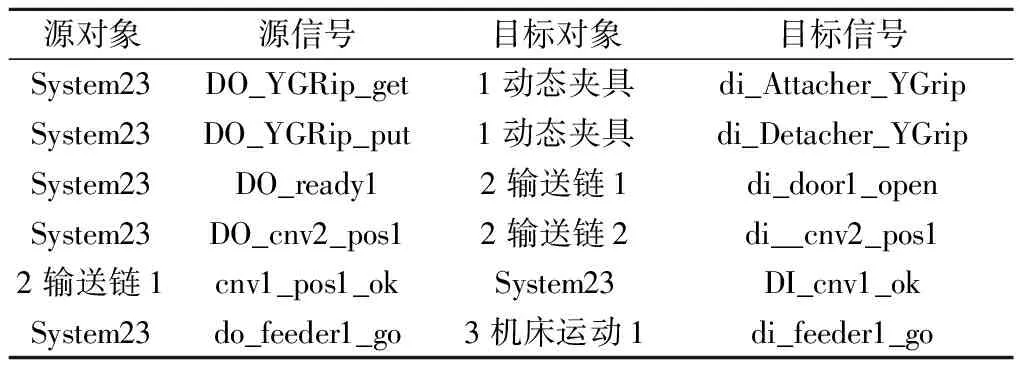

2.4 I/O信号创建与工作站逻辑设定

生产中由于通信数据量较大,工业机器人与移动导轨、机床、输送链等设备之间的信号交互是通过PLC实现的,而在仿真工作站中,可以将Smart组件视作PLC,起到连接机器人与周边设备的作用[8]。触发Smart组件需要创建工作站I/O信号,设定工作站逻辑,与Smart组件中的I/O信号对应连接,再在机器人程序中编写调用工作站信号,即可实现自动控制各个设备的仿真效果。工作站部分I/O信号配置见表1。工作站I/O信号与Smart组件中的I/O信号对应连接情况,即工作站逻辑设定情况见表2。

表1 工作站部分I/O信号

表2 部分工作站逻辑设定

3 路径规划与编程调试

3.1 路径规划

为使工业机器人能够准确完成工作任务要求,需在工作站中进行示教编程。为提高编程效率,简化工作量,可以先在工作站中进行路径规划。工业机器人在取毛坯件时,使用夹爪1,进入机床之前,需要先在工具转换点将工具转换为夹爪2,再进入机床进行下料,下料完成后再次转换为夹爪1上料,完成后运动至成品件托板进行放料。工业机器人为其中一台机床上下料的运动路径如图5所示。工业机器人自动上下料工作站路径规划如图6所示。

图6 工业机器人自动上下料工作站路径规划

3.2 编程调试

完成机器人路径规划后,将路径同步到RAPID代码,生成程序代码,根据需要进行程序调试与优化,经离线验证后,可通过网线接口将程序数据从PC端传至机器人控制器,再根据现场设备情况进行调试后即可开始生产运行,RobotStudio也可保持与生产线同步运行。工业机器人自动上下料工作站的主程序和部分例行程序如下:

PROC main()

rInitialize; !调用初始化程序

WHILE TRUE DO 程序循环

IF DI_cnv1_ok=1 THEN !如果毛坯件托板到位

FOR i From 1 TO 4 DO !开始4×4取放料

FOR j From 1 TO 4 DO !开始4×4取放料

rPick; !调用取料程序

rUnload; !调用下料程序

rLoad; !调用上料程序

rPlace; !调用放料程序

rHome_Pick; !调用回取料原点程序

ENDFOR

ENDFOR

ENDIF

ENDWHILE

ENDPROC

PROC rInitialize()

AccSet 100, 80;!加速度控制指令

VelSet 100, 800;!速度控制指令

rHome_Pick; !调用回取料原点程序

rIni_Signal; !重置工作站信号

ENDPROC

4 结语

结合生产情况,合理构建工业机器人自动上下料工作站布局,设置Smart组件动态属性,完成自动上下料路径规划、离线编程和仿真调试。该工作站可以根据生产要求调整生产节拍,以工艺节拍1 min为例,可以将机器人最大运行速度设置为800,根据动作路径将转弯半径设置为z0~z50,适当加快机器人在导轨上进行较大距离移动时的速度,经仿真运行验证,可满足工艺节拍要求。该工作站还可以根据要求,调整机床数量、位置,增设其他设备,具有一定的柔性空间,为生产线设计提供了可行性依据,将大大缩短生产线的设计制造、调试周期,降低生产成本。