625堆焊冶金式双金属复合管堆焊层稀释率的研究

黄 迪,高 鹏,吴 磊

(1.中国石油物资有限公司,北京 100032;2.北京新能源汽车股份有限公司,北京 100176;3.国标(北京)检验认证有限公司,北京 100032)

海洋油气田的开采保证了我国的石油供应,减少了对进口原油的依赖,在油气开采过程中各种腐蚀介质含量较高,对管道的腐蚀严重,所以石油管线的要求越来越高,为了保证管道在安全运行的前提下节约成本,油气田开发项目设计多采用内衬不锈钢双金属复合管,在保证耐腐蚀的情况下降低生产成本[1],同时为了现场使用方便,通常配套一定数量的冶金式双金属复合管,便于现场关键部位的连接。

冶金式双金属复合管,通常采用整管内壁堆焊方式生产,为了保证焊接的效率,通常采用高电流,大的送丝速度进行生产。但若相关工艺参数控制不当,很容易导致堆焊层性能不合格的现象发生,造成稀释率过大,Fe含量超标等问题,为了兼顾焊接过程的稳定性与堆焊层的各种性能,本文对整管堆焊工艺进行了各种改进。

本次工艺改进主要是针对堆焊层Fe含量超标的问题,结合本项目的特点,通过优化焊接工艺参数,提高整管堆焊质量,以满足项目的技术要求。

1 堆焊工艺分析

堆焊层焊缝中的Fe元素主要来源于碳钢母材,在焊接过程中,碳钢母材熔入堆焊层焊缝的比例直接影响堆焊层中的各种元素的含量,即堆焊层的稀释率。在实际焊接过程中,稀释率的存在不可避免,稀释率是指金属在堆焊过程中,熔敷金属被稀释的程度,稀释率的大小决定着堆焊层的质量和贵重合金的利用率,稀释率越低意味着堆焊层合金成分被母材成分冲淡越小,其合金纯度也越高,堆焊层性能越好[2]。堆焊层的稀释率与熔深大小、电弧热量分配在碳钢母材和625焊丝上的比例有直接关系。

(1)影响熔深的因素主要有焊接电流的大小和电弧的挺度(即电弧能量的集中程度,与钨极的形式有关),电流越大,熔深越大;电弧挺度越高,熔深越大。熔深越大,碳钢母材熔入堆焊层焊缝的比例就会越多,堆焊层稀释率就会越大。因此,在其它条件不变的情况下,控制焊接电流的大小和电弧的挺度会直接影响堆焊层的Fe含量。

(2)影响电弧热量分配比例的主要因素是焊丝的直径,焊丝直径越大,电弧热量分配到焊丝的比例越多,分配到碳钢母材的比例越小,熔化碳钢母材的比例也就越小,堆焊层的稀释率就会降低。因此,在其它条件不变的情况下,焊丝的直径也会直接影响堆焊层中的Fe含量。通过以上分析,排除原材料的质量问题,堆焊层Fe含量超标主要与焊接工艺有关,结合设备的实际情况,我们认为,影响堆焊层Fe含量的主要因素有:焊接电流、钨极形式和焊丝直径。

2 工艺改进方案

(1)工艺试验用管:为保证工艺的适用性和可行性,本次工艺试验采用与原项目同规格、同材料的管道进行工艺试验。

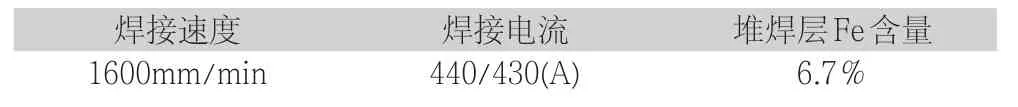

(2)原有焊接工艺及结果

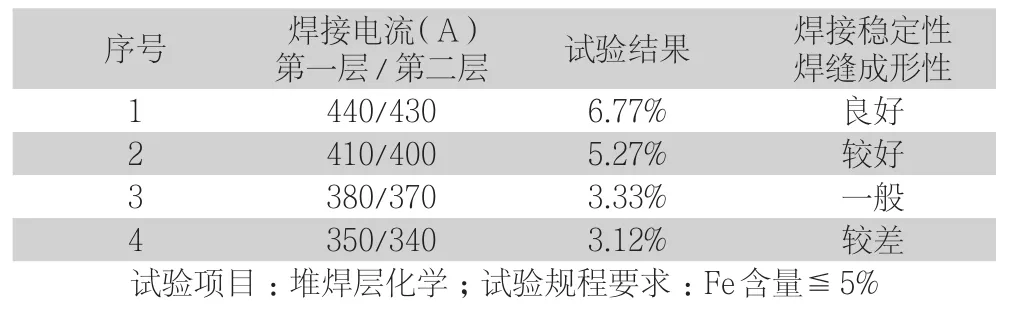

原有钨极形式如下图。

表1 原有焊接工艺及结果

图1 原有钨极形式打磨示意图

(3)焊接工艺参数改进:本次工艺改进,计划对焊接工艺参数进行全面的优化,堆焊参数的工艺改进思路是在保证焊接速度不变的情况下,分别改变焊接电流、钨极形式、焊丝直径,控制母材碳钢管的熔深,减小稀释率,控制堆焊层的Fe含量。

3 原材料的选择和复验

本次试验选择与原项目同规格及材质的原材料,如下:

规格:Φ219.1*(18.3+3);碳钢管材质:DNV GL450D+焊丝:UNS N06625。

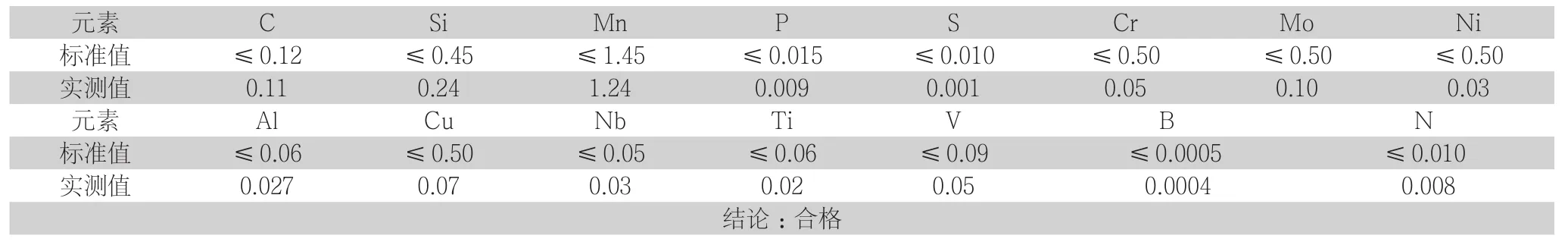

3.1 碳钢管化学成分复验

见表2所示。

表2 DNV GL450D化学成分

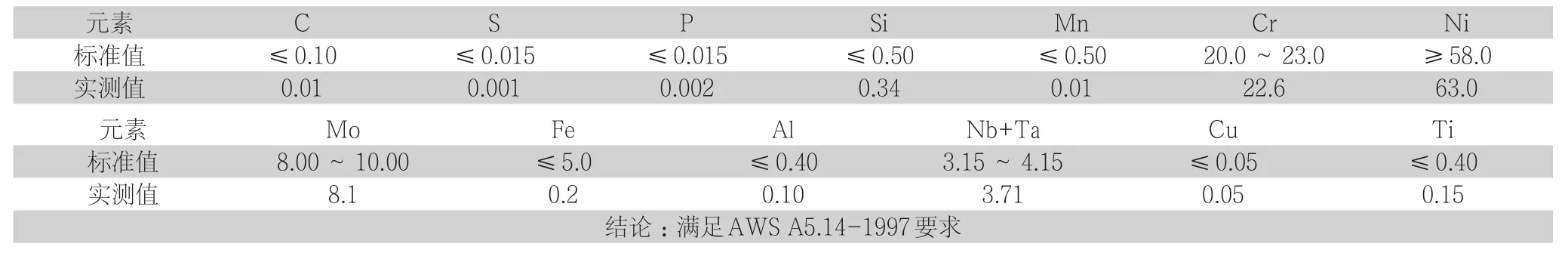

3.2 焊丝复验

见表3所示。

表3 UNS N06625化学成分测量表(质量分数%)

4 工艺试验方案

本次试验使用Fronius公司生产的整管堆焊设备,采用全管内壁堆焊,堆焊至少两层,双枪堆焊,堆焊层厚度≥3.0mm。

由于随着基体粗糙度值的减小,堆焊过程的陷光效应相应减弱,堆焊稀释率降低。堆焊层中铁元素含量随之减少,显微组织更加细化,分布更加均匀[3],所以堆焊前碳钢管内表面采用喷砂进行焊前处理,喷砂等级Sa2.5;管端需要预热。

图2 喷砂效果示意图

通过控制变量法,依次改变焊接电流大小、钨极形式和焊丝直径进行堆焊对比试验,堆焊完成后,取样分析化学成分;根据不同试验条件下Fe含量的多少具体分析各因素对堆焊层Fe含量的影响程度,同时兼顾焊接过程的稳定性、焊缝成型的良好性、无损检测的合格率等,形成合理的焊接工艺和技术措施,具体试验结果如下。

(1)焊接电流大小对Fe含量的影响:在焊接速度、钨极形式和焊丝直径和原有工艺都相同的情况下验证焊接电流大小对Fe含量的影响。

表4 焊接电流对堆焊层Fe含量的影响

由以上试验结果可见,在其它变量相同的情况下,焊接电流对堆焊层Fe含量有明显的影响,焊接电流越大,堆焊层Fe含量越高。具体分析,电流越大,熔深越大,碳钢中的Fe熔化越多,熔入堆焊层的也就越多,堆焊层稀释率就会越大,故若电流过大,很容易导致堆焊层Fe含量超标。综合考虑,电流焊接稳定性和焊缝成形性,在接下来的试验中,优先选用410/400(A)的焊接电流,改变钨极形式和焊丝直径,看堆焊层Fe含量能否在规定范围。

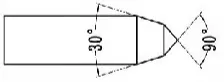

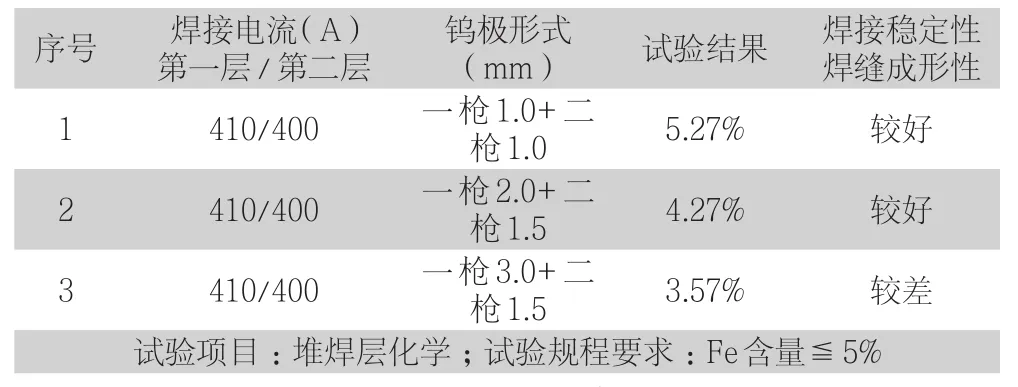

(2)钨极形式对Fe含量的影响:在焊接速度、焊接电流和焊丝直径都相同的情况下验证钨极形式对Fe含量的影响。

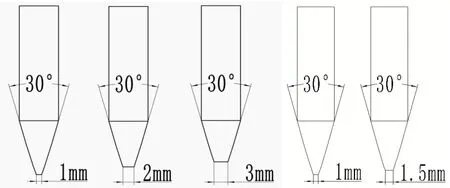

钨极的直径及其尖端形状会影响到电弧的形状以及电弧能量的分布密度,从而影响到堆焊成形,钨极的直径往往根据焊接电流的大小选择。在堆焊前,应该把钨极端部打磨得具有一定的锥度,且尖端带有钝边。锥度较小时,焊接电弧燃烧较稳定,得到的焊缝熔宽较小而熔深较大,钨极容易烧损;锥度较大时,得到的焊缝熔宽较大而熔深较小,钨极虽然不易烧损,但是电弧容易飘移,导致焊接过程不稳定而影响焊缝成形。通过大量探索试验,发现当钨极锥角为30°时,电弧稳定且钨极不易烧损。本次试验以30°为锥角,研究钝边直径对堆焊层Fe含量的影响,钨极打磨效果示意图如下:

图2 (a)一枪钨极形式打磨效果 (b)二枪钨极形式打磨效果

以下为本次试验结果:

表5 钨极形式对堆焊层Fe含量的影响

由以上试验结果分析,在其它变量相同的情况下,钨极形式对Fe含量有很大影响,一般来说钨极钝边直径越小,焊接时,电弧挺度越大,电流越集中,碳钢母材的熔深越大,堆焊层的Fe含量也就越高。在本次试验中,一枪的钨极钝边由1mm~3mm变化,二枪的钨极钝边由1mm~1.5mm变化,由实验数据可以看出,一枪3.0+二枪1.5的效果最好,Fe含量只有3.57%,相比一枪1.0+二枪1.0的Fe含量明显降低,但考虑到电弧燃烧的稳定性、焊缝的成形性以及钨极寿命的长短,综合考虑,打磨时钨极钝边直径为一枪2.0+二枪1.5左右最合适。同时也说明焊接电流选择在400A左右可行。

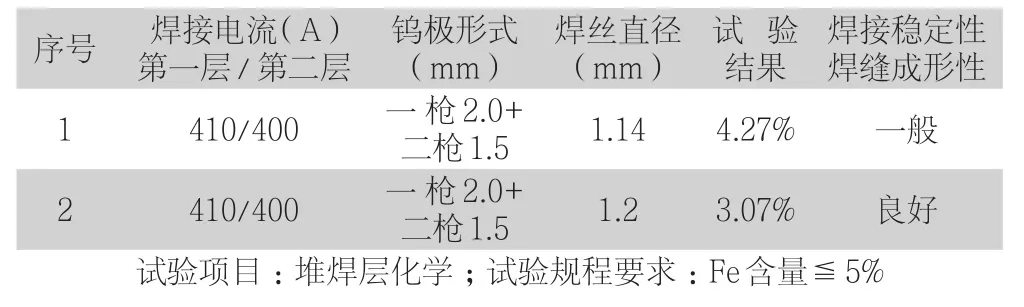

(3)焊丝直径对Fe含量的影响:保证焊接速度、焊接电流和钨极形式在最优的情况下验证焊丝直径对Fe含量的影响。

表6 焊丝直径对堆焊层Fe含量的影响

由以上试验结果说明,在其它变量相同的情况下,1.2的焊丝相比1.14的焊丝效果明显好了很多,Fe含量仅有3.07%,说明焊丝直径对堆焊层Fe含量的影响很大,理论分析,焊丝直径越大,电弧热量分配到焊丝的比例越多,分配到碳钢母材的比例越小,熔化碳钢母材的比例也就越小,碳钢中的Fe熔入到堆焊层的就越少,堆焊层的稀释率就会越低[4]。

5 新工艺堆焊层性能测试结果

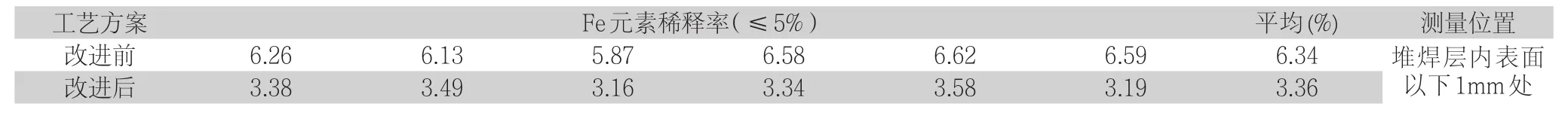

5.1 堆焊层铁元素稀释率对比

从堆焊层外表面开始取样,试样规格为50mm×50mm×2mm,采用直度光谱分析法对堆焊层Fe元素含量进行测量,测量结果如表8,与改进前的Fe元素含量对比,堆焊层的Fe元素含量均符合标准要求[5]。

表7 堆焊层Fe元素含量改进前后对比测量表

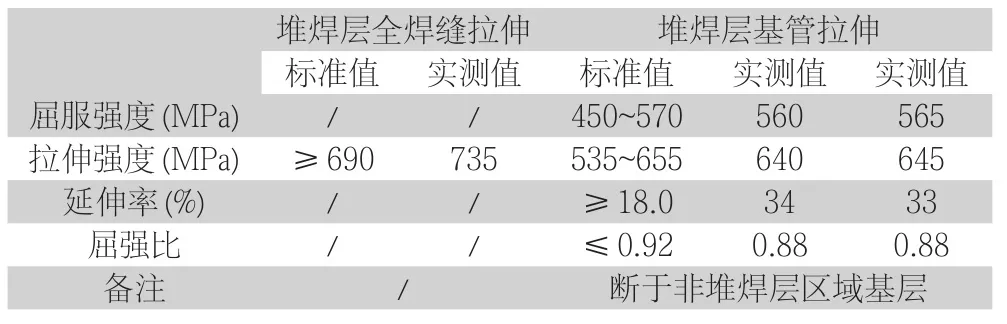

表8 拉伸试验结果

5.2 新工艺堆焊层其它性能测试结果

(1)外观检验以无损检验

根据堆焊检测标准,首先进行堆焊外观检验,堆焊层表面呈规则鱼鳞状波纹,没有咬边,裂纹和气孔,按DNVOS-F101《海底石油管线》以及公司编订的《整管堆焊无损检验工艺规范》进行了RT、PT和UT检测,结果为Ⅰ级合格。

(2)拉伸试验,根据《DNV-OS-F101》要求进行测试,拉伸试验结果如表所示。

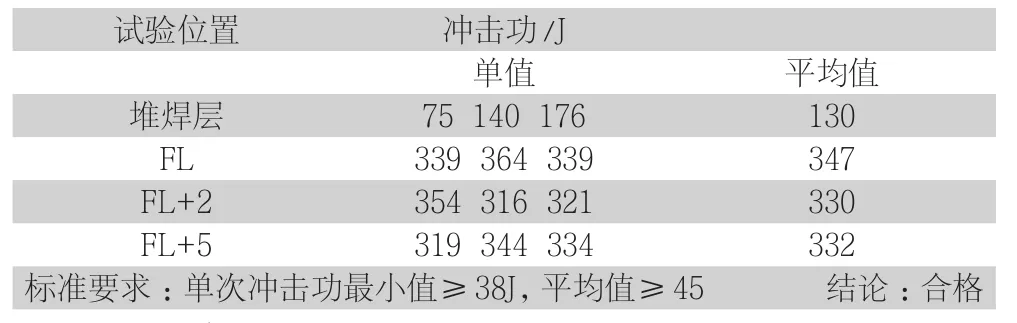

(3)夏比冲击试验

夏比冲击试验的试样规格10mm×10mm×55mm,试验温度-29℃,缺口类型KV8,具体试验结果如表10。

表9 夏比冲击试验结果

表10 硬度值

(4)侧弯试验

取4个试样,按照ASTM A370-17a标准要求,进行测弯试验,弯曲试验的试样规格为180mm×24mm×10mm,弯曲角度180°,弯心直径50mm,试验结果未发现开口缺陷,证明合格。

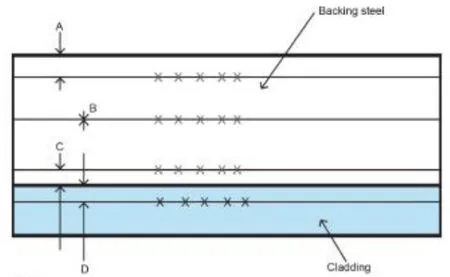

(5)硬度

对复合管的堆焊层按照图4所示进行硬度分析,结果满足要求。

图3 堆焊效果示意图

图4 硬度分析示意图

(6)金相组织

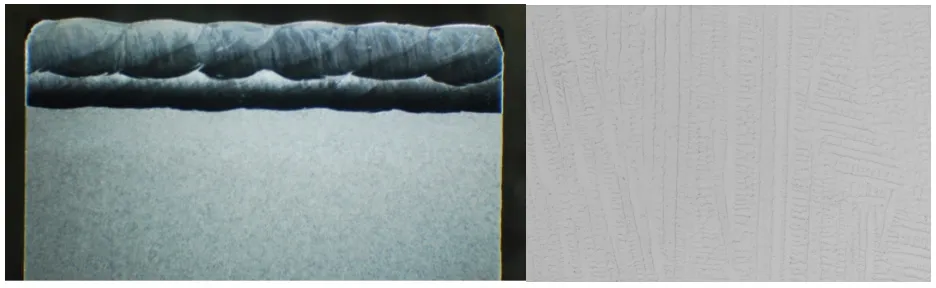

图3所示为复合管整管堆焊后金相组织图片,从图5(a)可以看出,堆焊层与碳钢母材在界面处形成致密的冶金结合,在堆焊层与碳钢层结合的界面处没有出现气孔、裂纹以及熔合不良的冶金缺陷,图5(b)为堆焊层金相组织,堆焊层组织为枝晶状奥氏体,晶界无碳化物,氮化物和金属间化合物,组织细小、分布均匀,无气孔、裂纹、未熔及其他夹杂物,熔合良好。

图5 (a)堆焊层与母材区 (b)堆焊层

(7)腐蚀试验

首先,按照ASTM G28A硫酸铁-硫酸试验方法取三个堆焊层试样进行120h晶间腐蚀试验。试样从腐蚀溶液中取出后,用蒸馏水和去离子水进行清洗,干燥,称重,按照ASTM G28标准公式计算试样的平均腐蚀速率结果为0.64mm/year,符合标准要求。

此外,依据ASTM G48A取堆焊层3个试样进行24小时晶间腐蚀试验,试样从腐蚀溶液取出后,清洁干燥,称重,按照ASTM G28标准公式计算试样的平均腐蚀速率结果为0.0247g/m2,符合标准要求;放在20倍放大镜下观察,三个试样外表面均无晶间腐蚀而产生的裂纹,表面未见点蚀,试验结果合格。理论分析,由于焊材含有大量Cr、Ni、Mo等微量元素,且堆焊层稀释率较低,有效防止了晶间腐蚀的发生[6]。

6 结论

整管堆焊引起Fe含量超标的原因主要有,焊丝直径,焊接电流,钨极形式,故在堆焊时应该综合考虑三者的匹配性,选择合理的焊接工艺参数;焊丝直径的大小对于Fe含量的影响很大,条件允许下优先选用直径较大的焊丝;焊接电流越大,堆焊层稀释率越大,堆焊层Fe含量越高,在堆焊中应该在考虑焊接稳定性、焊缝成形性的基础上控制合理的焊接电流;钨极形式对焊接时电弧的挺度、熔深等有很大影响,钨极形式应该综合考虑与焊接电流等的匹配性,在锥度确定的情况下,钨极钝边越大,堆焊层稀释率越低。