基于DeForm与响应面法的蓄能器壳体冷挤压成形工艺优化

胡祚庥,刘淑梅,毛欣然

(上海工程技术大学 材料工程学院,上海 201620)

0 引 言

冷挤压技术是无切削的压力加工技术,是金属塑性成形中应用较广泛的新技术,是将坯料的表面进行适当的润滑处理,然后在常温下将坯料放入模具凹模中,在压力作用下使金属按一定的流动规律在凹模中流动,最终形成所需的形状、尺寸并具有一定力学性能的挤压件[1]。蓄能器是液压系统中的重要液压元件,其在液压系统中起存储能量、稳定压力、吸收脉动、吸收冲击、补偿容量、缓冲等作用,广泛应用于工业领域。随着自动化的飞速发展,蓄能器的应用及需求量快速增长[2]。目前,蓄能器壳体主要存在填充不足、表面质量差等缺陷[3]。

近年来,随着有限元技术的快速发展,可运用有限元分析软件进行产品成形过程的数值模拟,并以此指导工艺设计,获得可行的成形工艺方案。De-Form是一种基于有限元方法的工艺模拟软件,一般用来分析金属成形和相关工业不同的成形及热处理工艺[4]。运用DeForm有限元软件进行蓄能器壳体冷挤压成形过程的数值模拟,通过后处理分析其冷挤压成形过程中的速度场、等效应力、等效应变及破坏能量,可预测蓄能器壳体成形缺陷,并以此进行成形工艺优化,获得最优成形工艺参数,达到消除缺陷的目的,研究过程对同类产品的冷挤压成形数值模拟及工艺参数优化具有一定的指导意义。

1 蓄能器壳体的成形工艺分析

1.1 蓄能器壳体结构分析

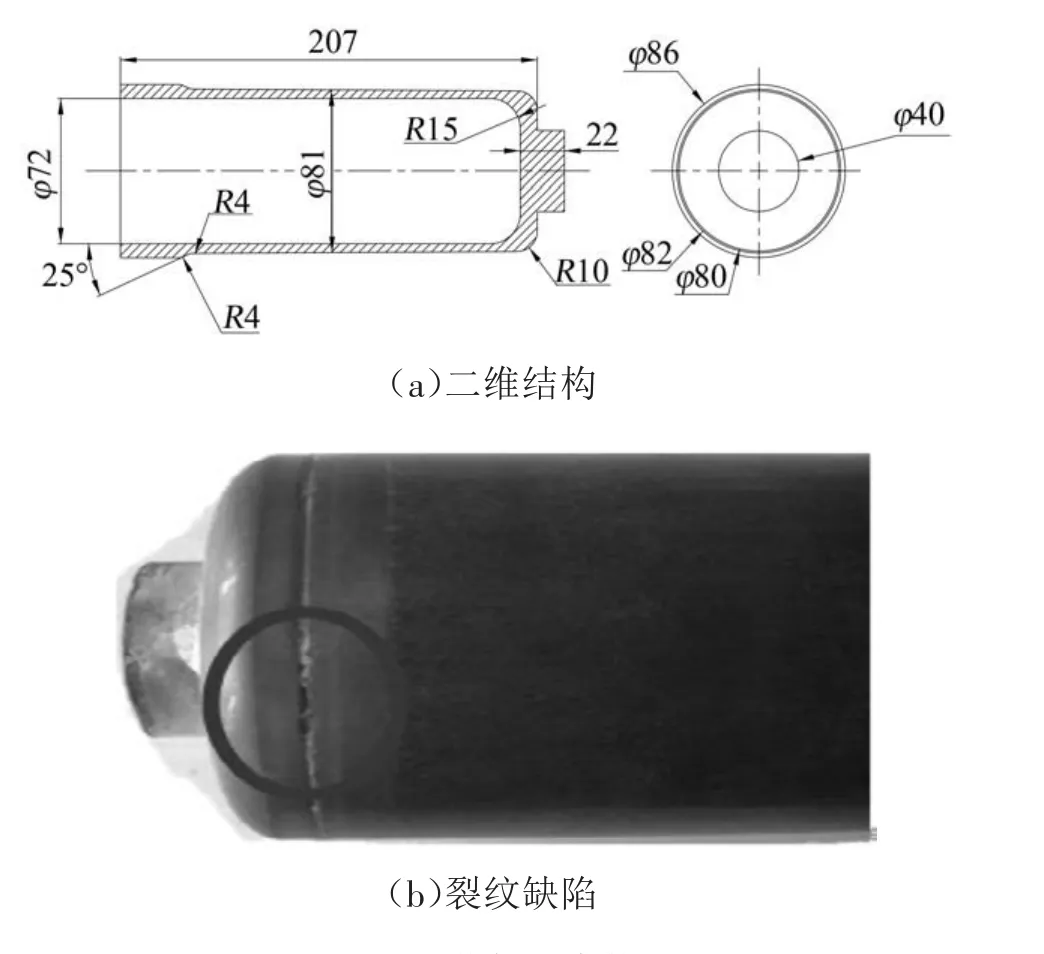

某汽车蓄能器壳体如图1所示,为旋转体,总高H=220 mm,外径D=φ86 mm,呈φ81 mm×207 mm的长直筒壁形,头部为φ40 mm的凸台。图1(b)所示为实际生产的蓄能器壳体零件,表面存在裂纹现象,初步分析为蓄能器壳体外表面受到凹模的强烈摩擦,越靠近头部的筒壁越薄,也越容易产生缺陷。零件材料为35#中碳钢,具有良好的锻造、焊接和冲压性能。

图1 蓄能器壳体

1.2 蓄能器挤压工艺方案制定

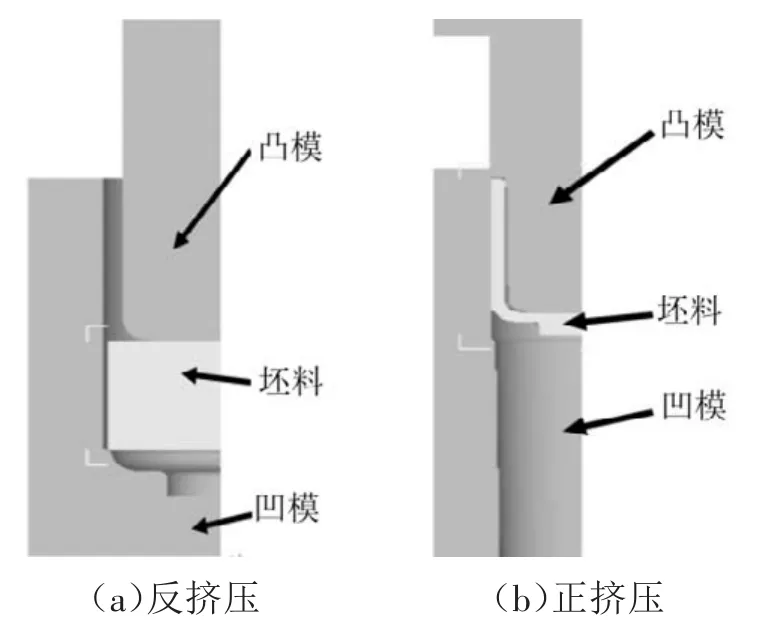

该蓄能器壳体结构为长直筒壁形,外壳面形状复杂,成形精度要求较高。根据零件的结构特点及冷挤压成形工艺特性,设定2种成形方案:①一次性复合挤压成形;②分步成形,先反挤压制坯,再正挤压成形。

根据参考文献[5]冷挤压变形量公式如式(1),由零件尺寸可计算蓄能器壳体冷挤压成形的变形量。

其中,F0为挤压变形前毛坯的横截面积,mm2;F1为挤压变形后毛坯的横截面积,mm2。

反挤压变形量:

正挤压变形量:

总变形量:ε3=ε1+ε2=83.7%。

由于35#钢的许用变形程度ε≤80%,不宜采用方案一,选用方案二。方案二采用分步成形,相较于一步成形,满足冷挤压的许用变形量要求,可降低成形过程中的应力,保证金属流动更均匀,能获得尺寸精确、质量较好的挤压件。

由于金属流动的不均匀性,正挤压件杆部的端面、反挤压件杯壁的端面不可能是平面,一般均设置一定的机加工余量,坯料体积的计算还应加上修边余量,即[6]:

其中,V0为坯料体积,mm3;VP为挤压件体积,mm3;VX为修边余量体积,mm3。初步确定坯料的尺寸为φ83 mm×57 mm。

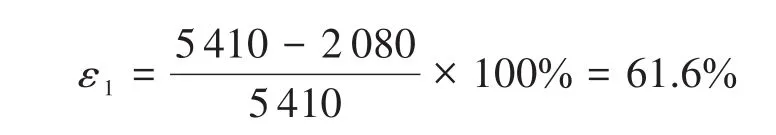

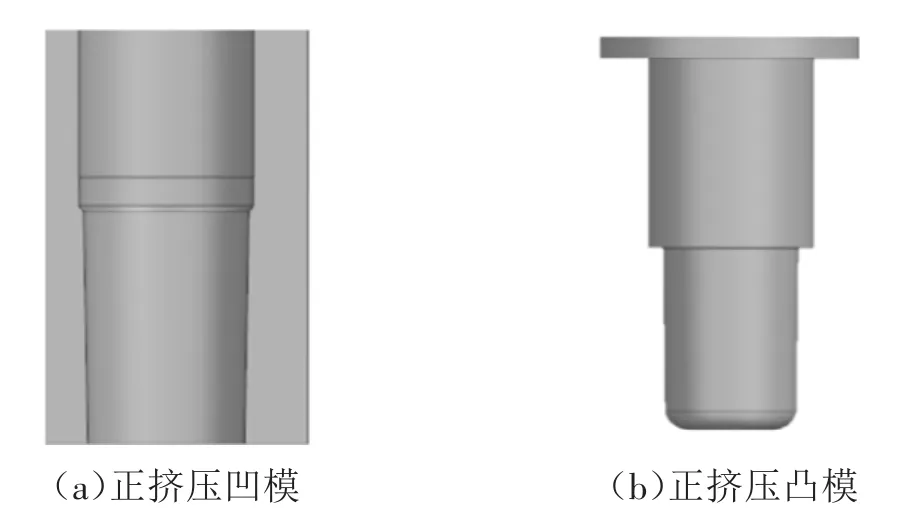

1.3 挤压模设计

模具工作零件直接与坯料接触,其形状对挤压成形性能好坏、挤压件尺寸精度及所需挤压设备压力都有较大影响[7]。根据蓄能器壳体的成形工艺方案、材料允许变形范围及零件尺寸精度,设计了正、反挤压制坯模具,如图2、图3所示。

图2 正挤压模

图3 反挤压模

2 蓄能器壳体冷挤压数值模拟及响应面试验设计

2.1 有限元模型建立

为了节约计算时间,数值模拟分析选取模型的1/4进行仿真。在NX软件中建立蓄能器壳体三维模型,转换成STL格式后导入DeForm有限元软件中进行数值模拟分析,仿真模型如图4所示。数值模拟时为使最终模拟结果能再现实际生产情况,需要考虑生产实际,对材料参数、模具参数、设备参数、环境参数等进行设置[8],各参数设置如表1所示。

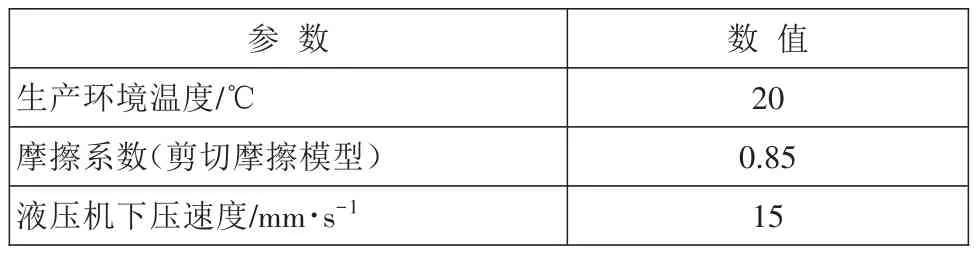

表1 模拟参数

图4 仿真模型

2.2 模拟结果分析

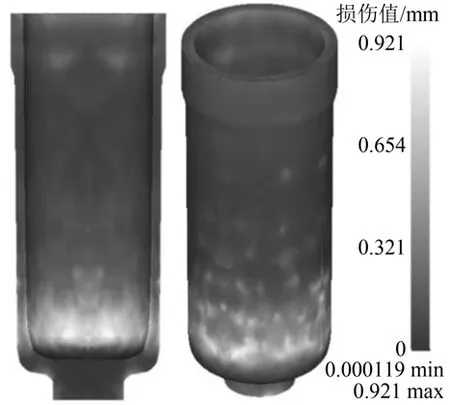

金属塑性成形过程中,塑性断裂是一个复杂过程,塑性裂纹的出现是变形区的应力、应变、应变速率、温度等场量以及材料抵抗塑性断裂能力共同作用的结果。研究塑性成形的断裂缺陷,可运用De-Form中的Cockcroft and Latham破裂判据,对应的参数为损伤值[9]。损伤值越大,零件表面越容易出现裂纹缺陷,图5所示为蓄能器壳体最终成形外表面损伤值分布云图。

图5 损伤值分布云图

由图5可知,损伤值在靠近直筒壁与端部圆角过渡处数值最大,最大值为0.921,表明此处容易断裂。因为直筒壁内外表面与凸、凹模表面摩擦剧烈,金属流动速度在此处达到最大,且为最大等效应力、最大等效应变集中处。

2.3 响应面模型建立

响应面法是一种采用多元二次回归方程拟合设计变量与响应目标之间的函数关系,通过对回归方程的分析寻求最优工艺参数,解决多变量问题的一种统计方法[10]。

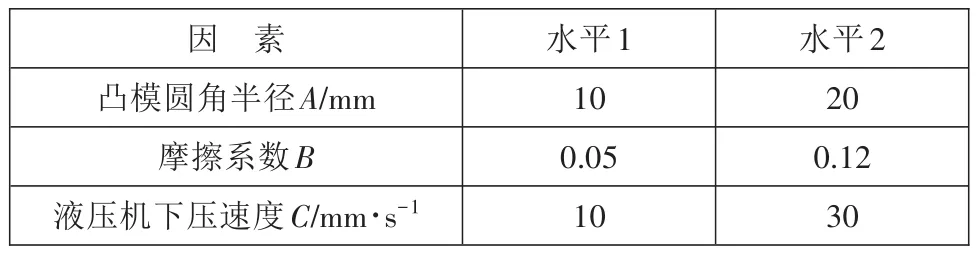

挤压成形过程中,凸模圆角半径对金属的流动有重要影响,合理的凸模圆角有助于金属顺利流动,能有效降低表面缺陷的形成。液压机的下压速度对零件成形质量有较大影响[11],金属表面与模具零件表面的摩擦系数对于零件成形质量也具有重要影响。因此选取的设计变量为凸模圆角半径A、摩擦系数B及液压机下压速度C,响应目标为成形过程中的最大成形载荷R1及损伤值R2,设计变量因素水平如表2所示。

表2 成形工艺参数水平

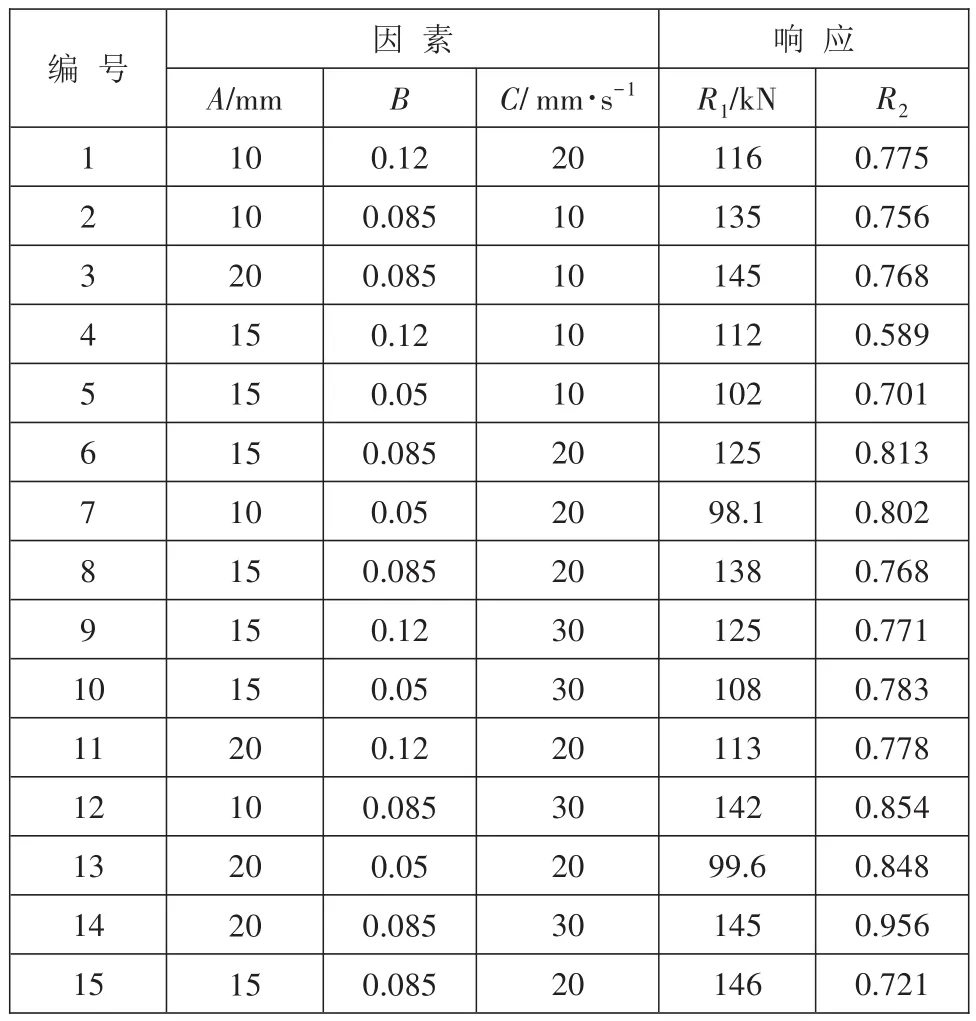

常用的响应面法有中心组合设计法(central composite design,CCD)和 BOX-BEhnken 设计方法(BBD),设计的变量为3因素3水平,数量较少,适用于BBD响应面分析法。结合Design-Expert软件,生成BBD响应面试验表,其结果如表3所示。

表3 试验方案及响应目标

3 响应面模型的拟合与分析

3.1 响应面模型的拟合

基于表3的模拟结果,采用线性回归法建立正挤压成形载荷及损伤值与凸模圆角半径、摩擦系数及液压机下压速度之间的回归模型,如式(3)和式(4)所示。

3.2 响应面模型的分析

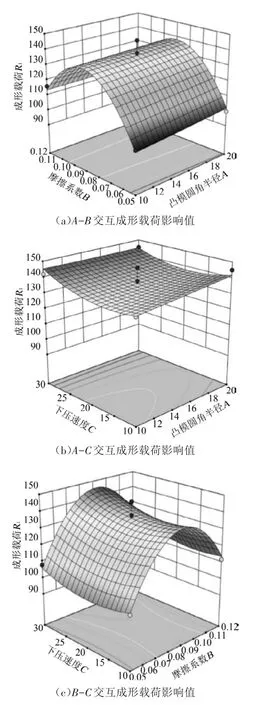

利用Design-Expert软件中的三维曲面可直观地体现各设计变量与响应目标之间的关系[12],图6所示为各设计变量间的交互作用对成形载荷的影响关系三维曲面。由图6(a)可知,当下压速度为定值时,成形载荷随着摩擦系数的增大先增大后降低,当摩擦系数为0.05时,成形载荷值最小,凸模圆角半径对于成形载荷的影响不大。由图6(b)可知,当摩擦系数为定值时,液压机的下压速度对成形载荷的影响较小,成形载荷随着下压速度的增大先减小后增大,当下压速度为20 mm/s时,成形载荷值最小。由图6(c)可知,当凸模圆角半径为定值时,摩擦系数对于成形载荷的影响更显著,当摩擦系数为0.05时,下压速度为10 mm/s时,成形载荷值最小。

图6 成形载荷R1曲面

图7所示为各设计变量间的交互作用对于损伤值的影响关系三维曲面,由图7(a)可知,当下压速度为定值时,损伤值随着摩擦系数的增大先增大后减小,随着凸模圆角半径的增大先减小后增大,在凸模圆角半径为15 mm,摩擦系数为0.12时,损伤值达到最小。由图7(b)可知,当摩擦系数为定值时,损伤值随着下压速度的增大而增大,在下压速度为10 mm/s时,损伤值最小。由图7(c)可知,当凸模圆角半径为定值时,在摩擦系数为0.12,下压速度为10 mm/s时,损伤值最小。

图7 损伤值R2曲面

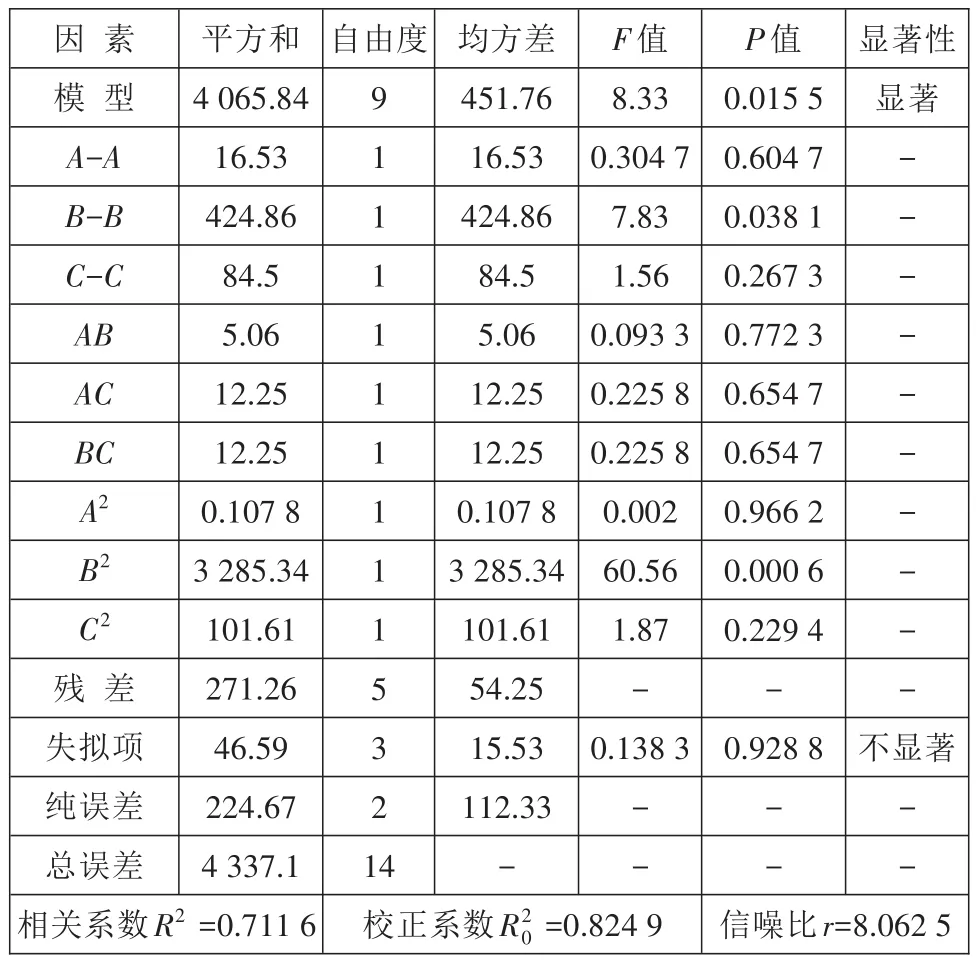

成形载荷的方差分析如表4所示,由表4可知,模型的F值为8.33,表明该模型有1.55%的概率被噪音影响,模型显著性较高。模型的P值为0.015 5小于0.05,表明该模型显著,因素B与因素B2的P值均小于0.05,表明因素B与因素B2为该模型的重要影响项。失拟项的显著性为不显著,表明模型合理。模型的相关系数和校正系数分别为0.711 6、0.824 9,差值小于0.2,表明模型合理,拟合程度高。模型的信噪比为8.062 5,表明模型的分辨能力强。

表4 成形载荷方差分析

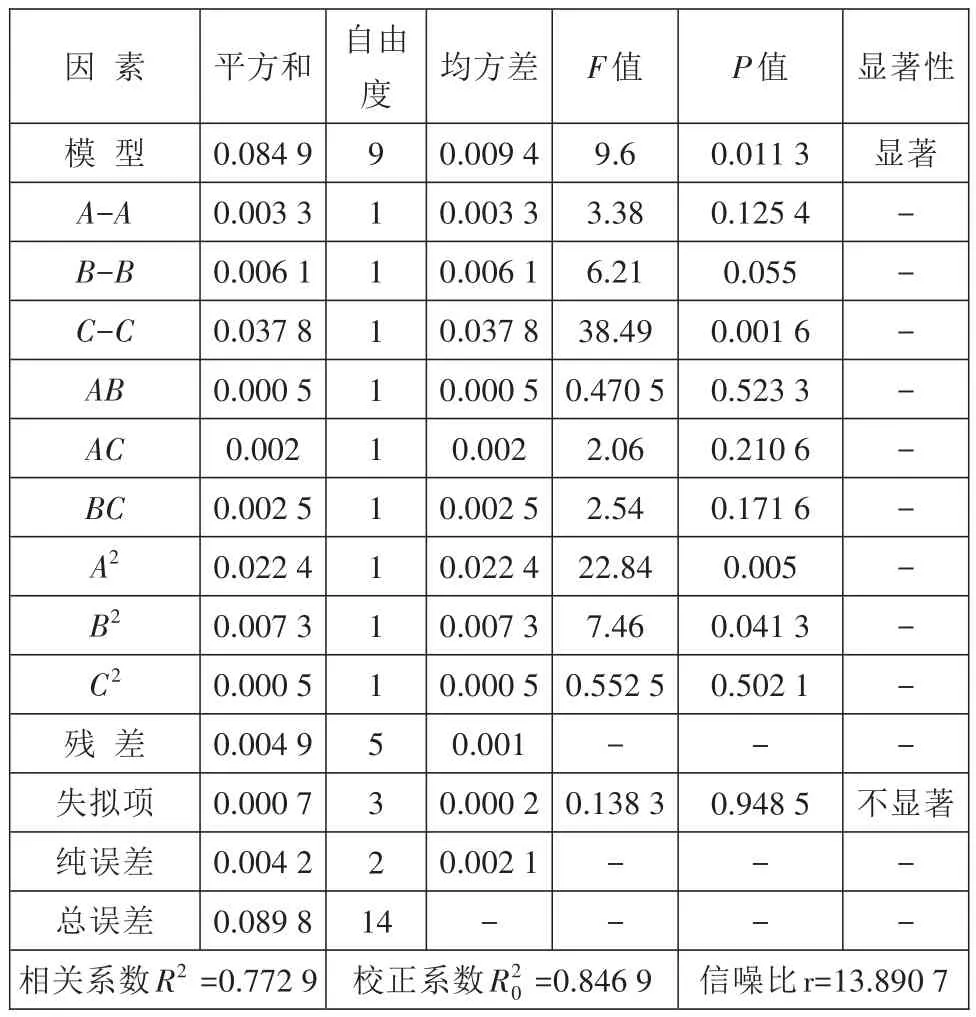

表5所示为损伤值的方差分析,由表5可知,模型的F值为9.6,P值为0.011 3,表明该模型有1.13%的概率被噪音影响,且因素C、A2与B2的P值均小于0.011 3,表明因素C、A2与B2为该模型的重要影响项。失拟项的显著性为不显著,表明模型合理。模型的相关系数和校正系数分别为0.772 9、0.846 9,差值小于0.2,表明模型合理,拟合程度高。模型的信噪比为13.890 7,表明模型的分辨能力强。

表5 损伤值方差分析

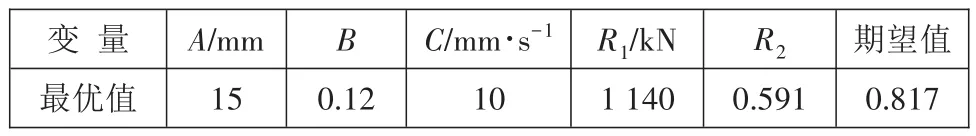

通过Design Expert软件对响应面模型进行非线性优化,得到因素水平的最优组合如表6所示。

表6 最优冷挤压成形工艺参数

4 优化后的数值模拟结果分析

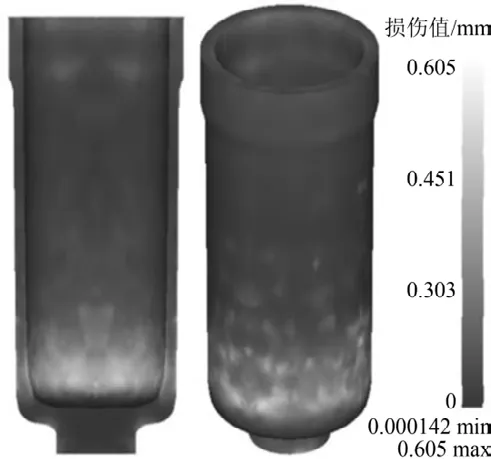

图8所示为优化后的蓄能器壳体的冷挤压成形载荷,由图8可知,优化后的最大成形载荷为1 150 kN,与优化前的最大成形载荷1 350 kN相比约降低了14.8%;损伤的区域分布在筒壁与上端圆角过渡处,优化后的损伤值为0.605,如图9所示,与优化前的损伤值0.921相比约降低了34.3%,达到了期望目标,保证了蓄能器壳体的表面成形质量。

图8 优化后正挤压成形载荷

图9 优化后损伤值

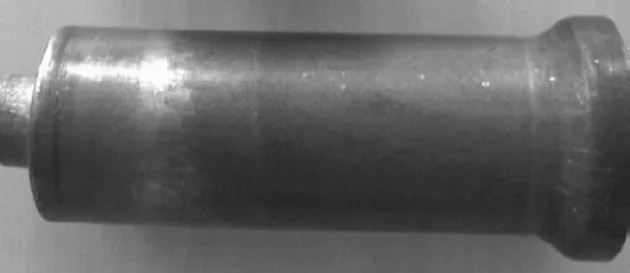

5 工艺试验验证

为了验证蓄能器壳体优化结果的准确性,对响应面优化得出的最优结果进行试验验证,将φ83 mm×57 mm的圆柱体坯料放在5 000 kN液压机上进行生产验证。优化前的结果如图1(b)所示,由于头部与直筒壁过渡处的金属流动不均匀,应力集中产生裂纹缺陷,影响蓄能器壳体的力学性能。图10所示为经过响应面优化后的蓄能器壳体,采用优化后的成形工艺参数进行生产,提高了金属流动性,头部与直筒壁圆角过渡处无裂纹缺陷,提高了零件的成形质量。

图10 优化后产品

6 结束语

以某蓄能器壳体为研究对象,采用DeForm软件进行数值模拟,通过分析损伤值判断表面裂纹的原因,并利用响应面法建立了以凸模圆角半径、摩擦系数和下压速度为变量,以最大成形载荷和损伤值为响应目标的二阶响应面模型,结果表明模型精度较高。

通过分析响应面模型获得成形工艺参数最优组合,即凸模圆角半径为15 mm、摩擦系数为0.12、下压速度为10 mm/s。将最优工艺参数组合通过DeForm软件进行数值模拟验证,模拟结果表明,最优成形工艺参数组合降低了最大成形载荷与零件表面的损伤值,解决了零件表面的裂纹缺陷,提高了零件成形质量,达到了期望目标。