改性聚丙烯在车用功能件上的应用

唐宇航, 钱志军, 郭唐华

(金发科技股份有限公司企业技术中心塑料改性与加工国家工程实验室,广东 广州 510663)

引 言

2018年中国汽车销量突破了2 800万台,即使突如其来的疫情为汽车行业按下了“暂定键”的2020年,中国的汽车销量也突破了2 500万台,销量与产量继续蝉联全球第一[1]。随着汽车工业的发展,节能、轻质、美观、环保、乘坐舒适及安全可靠性等的要求对汽车越来越重要,其中汽车的轻量化、环保化与高性能化是近年来主要的发展方向,如何通过汽车材料的开发降低汽车自身的重量是降低汽车排放、提高燃烧效率的最有效措施之一[2]。聚丙烯(PP)材料具有密度小、物理、化学等综合性能良好,加工性能,成本低廉及可回收利用[3]等优点,通过适当改性后目前不仅已广泛应用于汽车的内、外饰,而且在汽车的热能管理系统、动力管理系统、空气调节系统等功能件上的应用也日趋普遍。尽管聚丙烯有许多优点,但缺点也非常明显:PP分子链上的甲基基团增大了分子链的刚性,降低了PP的冲击性能尤其是低温韧性;其次,PP作为非极性聚合物,PP与极性树脂、无机填料相容性差,且具有较差的亲水性、染色性、抗静电性、粘接性;收缩率大造成产品尺寸稳定性差,耐老化降解性能差;另外,聚丙烯作为常用的通用型塑料,具有耐高温性能差、耐油性差等缺点[4]。这些缺点大大束缚了聚丙烯在复杂工况、要求多样化的车用功能件上的使用,需要通过比内外饰要求更高更复杂的改性技术改善缺点和提升性能,从而拓宽改性PP在车用功能件上的使用。图1统计了目前改性PP在常见热能管理系统、动力管理系统、空气调节系统等功能件上应用所达到的质量与比例。

图1 聚烯烃在汽车功能件上的应用质量与比例统计

1 改性PP在车用功能件的应用与发展

车用功能件根据不同的使用环境与技术要求,需要通过不同类型改性PP材料满足使用条件。

第179页表1为目前改性聚丙烯在车用功能件的类型和发展趋势。

1.1 高耐候、高耐老化性能的改性PP产品开发与应用

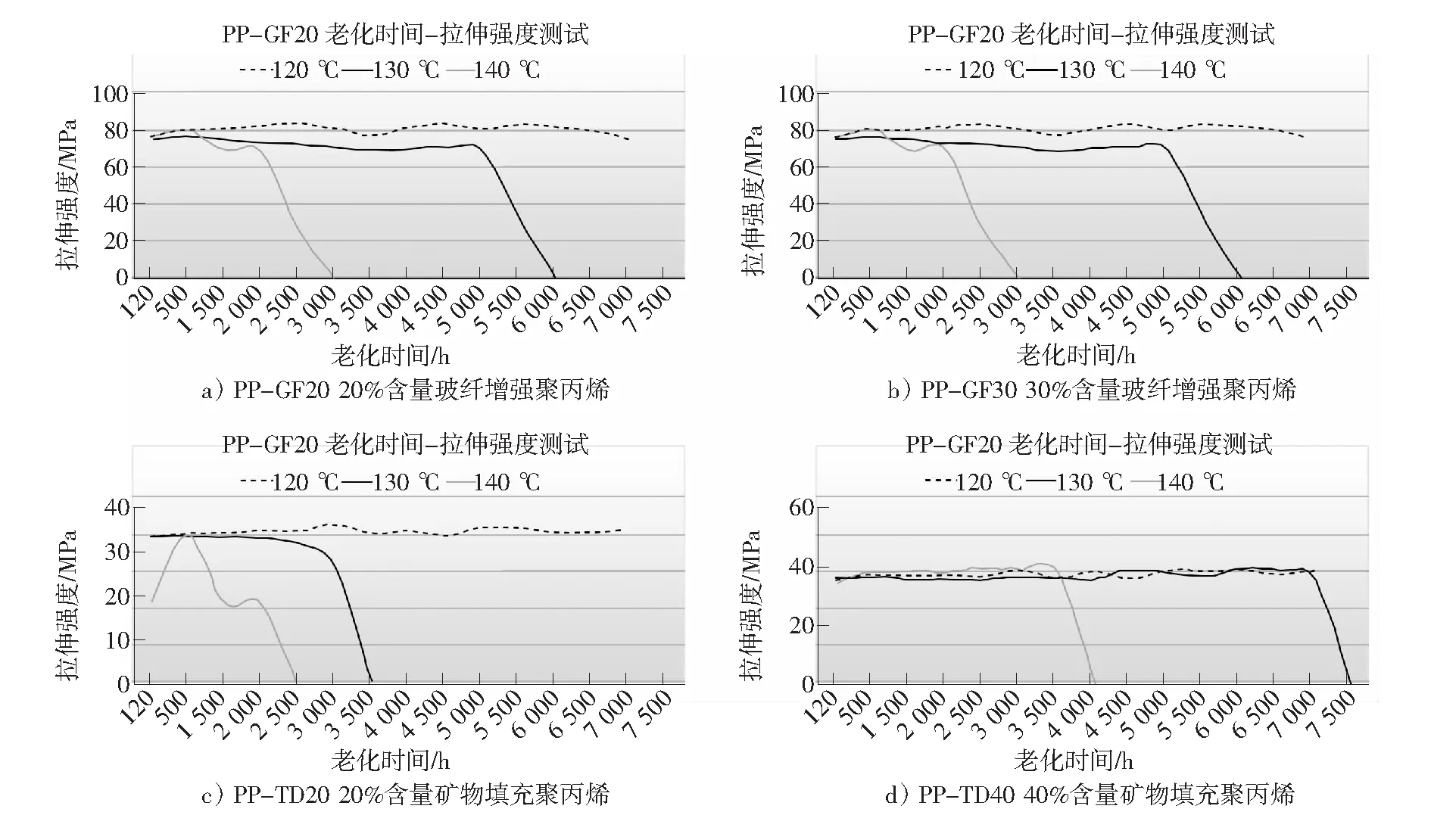

由于PP树脂本身结构中存在不稳定的叔碳原子以及PP复合材料体系中矿物粉或玻纤等其他添加组分和杂质的存在,使PP复合材料容易受到光、热、氧、水、微生物等各种环境因素的作用而发生老化降解[5-6],从而在使用过程中变脆,表面龟裂、发黏[7]、发黄、褪色等,降低了材料的使用寿命[8],也制约了PP复合材料的进一步推广和应用。近年来,汽车工业等应用领域对PP复合材料抗光老化性能的要求不断提高,对于车用功能件的使用环境不仅暴露在室外,有些汽车功能件是在高温条件下工作的,如发动机舱周边部件,大众汽车甚至需要满足150 ℃、1 000 h的测试要求。提高PP材料的老化性能也越来越受到汽车企业、有关研发机构和材料供应商的关注[9-10]。图2显示了显示了应用于汽车行业功能件的4种改性聚丙烯材料分别在120 ℃、130 ℃、140 ℃对应的拉伸性能变化情况。结果显示,120 ℃的老化实验在7 000 h后4种改性PP都没有出现粉化,这个温度条件对4种改性PP来说不算苛刻,这个温度也通常是PP功能件在发动机舱的短时间的极端工作温度,这给我们提供了一个很重要的参考。而130 ℃的老化试验条件下,4种改性PP在5 000 h以后易出现粉化。140 ℃的老化条件下在2 000 h~3 000 h后易出现粉化,因此140 ℃的条件对改性PP来说还是比较苛刻的。

表2显示了玻纤增强PP经过高耐候改性前、后试样经过疝气灯老化测试数据(SAE J2527,45 kJ/m2),结果表明经过改性后的耐候级玻纤增强PP完全可以满足暴露室外的车用功能件。

表1 例举了目前改性聚丙烯材料在车用功能件材料应用

图2 120 ℃、130 ℃与140 ℃条件下的不同改性聚丙烯产品的拉伸性能随老化时间变化

表2 耐候级、普通级玻纤增强材料耐候性能对比

1.2 高刚性、高耐热、高结晶类型改性PP产品的开发与应用

对于油门踏板支架、发动机罩盖、启停电池壳电池支架、空调壳体、鼓风机叶轮、汽车电子、前端框架、散热器护风圈等类型的车用功能件,不仅制件要求尺寸稳定性好,而且使用过程中难以变形及使用环境温度远高于常温,因此这类型的改性材料最突出的性能为高耐温、高刚性性能。高刚性的PP是指弯曲模量具有高强度、高模量、熔体流动性好、成型周期短,热变形温度可达140 ℃的特殊PP材料。聚合物的刚性、耐热性与其结晶度有关,高结晶度又与高等规度有关,因此高刚性PP又称为高结晶聚丙烯(HCPP)或者高等规PP。高刚性、高耐热改性PP极大地拓展了PP产品的应用范围,使PP朝着更多元的方向发展,可广泛运用在车用功能件中[11]。一般来说有两种方法可以得到高刚性、高耐热的改性PP,一是提高PP的结晶度,通过更高活性催化剂体系与外给电子体制备高结晶的聚丙烯,或者通过添加高效的成核剂,通过提高聚合物的结晶速度与晶体形态,达到提高结晶度的目的,从而提高刚性和耐热性;二是通过添加无机填料或纤维材料共混改性,从而达到提高刚性与耐热性的目的。近年来,许多大公司加大了对高结晶聚丙烯的制备与开发力度:如,阿托菲纳公司用新的Z-N催化剂制备出的高结晶聚丙烯3270具有良好的加工能力、阻气性和刚性,弯曲模量可达到3 858.4 MPa;Sunocopolymers新开发的牌号F350-HC、F-600-HC、F-1000-HC等具有广泛市场前景的新产品,主要用于注塑汽车部件和器具,牌号TR-3015-Wv、TR-3020-F、TR-3020-C具有良好的刚性和冲击性能,用于包装和汽车功能件的吹塑和热成型;三井油化公司生产的CJ-700、CJ-800及CJ-900高结晶聚丙烯[12],甚至可用在注塑工程塑料当中。国内也已经开始了HCPP的开发工作,如茂名石化开发的高结晶聚丙烯HC9012M、燕山石化开发的K1840快速注塑产品。而在玻纤增强PP改性方面,金发科技股份有限公司开发的改性GFPP-L50 HM系列产品,弯曲模量可达12 000 MPa,热变形温度超过160 ℃,可替换玻纤增强PA6。

1.3 高透明、高耐热、耐蠕变的改性PP产品开发与应用

为便于观察液位,车用膨胀箱、洗涤壶之类的材料常需要非常好的透明度,且使用过程中不能出现明显的变色(黄变),并且该零件工作时处于高温状态,腔内伴着压力和温度的变化,模拟该工况的压力蠕变材料常容易出现膨胀或开裂的问题,材料需重点考察高温下耐压耐蠕变的性能。其次,膨胀箱长期与冷却液接触,尤其在高温下的耐冷却液的性能是非常关键的,因此,该功能件还需要考虑低温冲击韧性。最后,该功能件一般采用热板焊接成型,故材料要有非常好的焊接性能,不能在使用或实验过程中开裂。对于该类型的车用功能件,可以归结于一方面,要提高聚丙烯耐热温度,可以通过提高聚丙烯的结晶度来实现;另一方面,要求聚丙烯材料有良好的透明性,可以通过降低晶体的尺寸实现[13-14]。

1.4 高熔体强度类型改性PP产品的开发与应用

高熔体强度聚丙烯(HMSPP)在20世纪90年代以来逐步实现了工业化生产,而目前在我国仍保持高速发展阶段。高熔体强度聚丙烯专用料不仅可以用于吹塑与发泡材料,如汽车顶棚材料、发动机舱的内衬、遮阳板、缓冲及隔音部件,也可以拓宽到用于包括注塑在内的车用功能件,如空调壳体、空滤壳体、电子电器壳体、电池壳体、风道。目前,HMSPP的生产主要有反应器工艺和反应器后处理工艺:一种改性方法使聚丙烯具有长支链结构[15],主要技术代表有Montell公司的电子辐射工艺;一种是以北欧化工公司、北京燕山石化为代表的反应挤出工艺[16],北京燕山石化制备出具有长链支化结构的HMSPP-1,HMSPP-1熔体强度提高了300%,同时也具有较高的低温冲击性能。共混改性也是一种提高PP熔体强度的简单而有效的途径,将PP与其他聚合物组分用混炼设备在较高的温度(PP黏流态以上温度)和较强的剪切力作用下制备均匀的聚合物共熔体,然后再冷却与抽粒。这一过程不仅包括组分之间的重新分布与分散,还包含共混各组分高分子链间化学键的断裂与重组,共混体系通过不同树脂之间的协同效应和化学反应而具有十分优异的性能。金发科技股份有限公司开发出的吹塑级玻纤增强PP,可广泛应用于汽车的脚踏板等需要承受重负载的功能件。

1.5 高流动、高抗冲、高模量、低气味类型改性PP产品的开发与应用

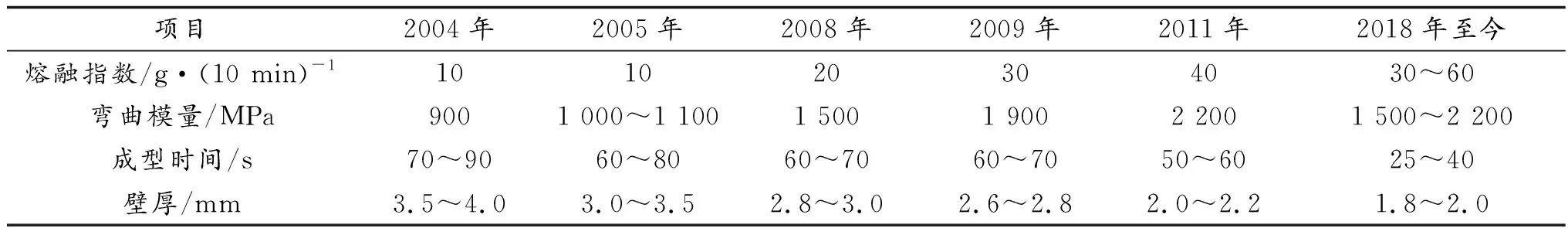

国内汽车产业蓬勃发展的2004年-2018年,汽车的轻量化,使得改性企业对PP需求向着高流动、高模量方向发展。第181页表3显示了聚丙烯材料在汽车领域需求的变化。

高模量及较好的刚韧性平衡是PP向高性能化发展的方向之一。采用高模量PP成型制品的优势在于:一是可以提高制品的刚度,改善制品的外观质量;二是可以缩短成型周期,提高生产效率。作为基础树脂,PP高模量和较好的刚韧平衡性的优势体现在:一是可以在共混改性时提高产品的刚性,在汽车领域使用时,有利于汽车部件减重,实现安全性和轻量化;二是可以使制品的厚度减薄,在汽车领域使用,有利于降低汽车零部件的成本[17]。因此近年来,高模量抗冲共聚聚丙烯成为聚丙烯新产品的开发热点。目前,国内市场上普遍使用的高流动、高模量共聚聚丙烯基本为进口产品,比较典型的有SK的BX3500、BX3800、BX3900、BX3920系列,大韩油化的CB5230、5290,巴塞尔的EA5074、EA5075、EA5076系列等,这些产品在制备大型制件时可获得更薄和更轻的制品。近两年,随着聚丙烯生产技术水平的提高,特别是新型催化剂技术及聚合工艺的改进,氢调高模量、高流动、高抗冲低气味聚丙烯产品在国内研发和生产取得了较大进展,燕山石化开发的K6100、K6760、K6730和中国石化开发的EP5074、EP5075得到国内大型改性企业的使用,填补了国产料的空白。

表3 车用领域对高流动、高模量聚丙烯需求的变化

1.6 耐油性、耐溶剂类型的短玻纤增强PP产品开发与应用

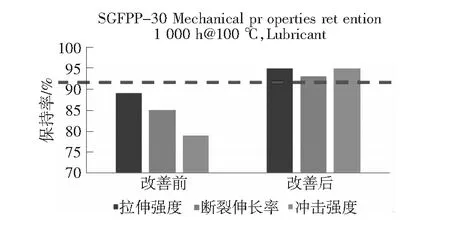

PP的耐低温韧性与耐油性差等缺点是其现存的问题,而一些位于汽车发动机周边的功能件,如低温水室、膨胀箱等,这些功能件常暴露在动力油、润滑油等环境中。当这些功能件工作时随着温度的上升,对PP材料来说是一个巨大的挑战。为了扩大耐低温、耐油PP在包括汽车油箱等方面的应用范围,图3显示了30%玻纤增强PP经过优化改善后,力学性能可以满足1 000 h、100 ℃润滑油浸泡的测试要求。目前,该行业领域研究人员努力地提高它的卫生性、无毒性,并且加大了耐低温耐油改性聚丙烯的研究力度,研究发现通过氯化聚乙烯增容再加入橡胶改性,可明显改善耐低温耐油性能,并且在普通橡胶中,丁腈橡胶(NBR)的耐油性最佳,它的耐油能力远比天然橡胶、丁苯橡胶、丁基橡胶等非极性橡胶要好[18]。

图3 30%玻纤含量增强PP在100 ℃的润滑油浸泡1 000 h后的性能保持值

1.7 高光、低气味、高韧性类型改性PP产品的开发与应用

在部分车用外观功能件方面,采用的高光泽PP,要求具有与ABS相当的高光泽,甚至可以直接作为免喷漆件使用,即满足光线60°入射角时光泽度达到90以上或光线入射角20°时光泽度达到85以上,同时具有低气味、优异的韧性等要求。高光泽、低气味PP可以通过聚合工艺调整、添加剂共混改性两种方法。聚合工艺调整常见的有氢调法与共聚单体调整法。共聚单体法通过在无规共聚PP的主链中,无规嵌入乙烯分子,可有效阻碍PP分子的结晶型排列,从而使整个大分子链的排列有序度下降,从而使晶区与非晶区的界面变得不明显,减弱了PP材料对入射光的散射、折射与吸收,增加了反射光的光通量,改善了PP的光泽度性能。而嵌段共聚聚丙烯添加成核剂后也可以达到很高的光泽度,该方法聚合工艺调整方面研究与应用较多。而通过添加无机纳米粒子、高光泽的金属或珠光粉末等,再结合表面改性剂或成核剂等通过共混改性方法,可以有效地控制聚丙烯的光泽,甚至可以控制PP晶粒的密度和大小,该类改性方法灵活多变,实现手段简单,因此更容易被广大用户研究与应用,目前也被国内塑料改性行业广泛采用[19]。

1.8 良外观SGFPP、良触感类玻纤增强PP产品开发与应用

玻纤增强PP,可提高聚丙烯材料的强度、热变形温度和尺寸稳定性,扩大PP材料的应用领域。但由于玻璃纤维与PP亲和性差,复合时难于形成有效的界面结合,并且由于密度和流动性等方面的差异,导致采用注塑工艺时,玻璃纤维易脱离聚丙烯树脂的束缚,造成玻璃纤维外露在制件的表面形成浮纤现象。浮纤现象严重影响增强PP产品的外观,当车用功能件的外观有要求时,大大束缚了玻纤增强PP产品在该领域的应用。

如VOLVO的电机外壳、中央通道骨架等零部件,采用20%含量玻纤增强PP,对于外观有一定的要求,因此开发良好外观的玻纤增强PP显得非常必要。第182页图4显示了经过改善浮纤后满足车用功能件良外观要求的玻纤增强PP产品。

1.9 应用于文字、二维码、条形码激光打标产品的改性PP的开发

玻纤增强PP具备优异的力学性能、抗疲劳蠕变和尺寸稳定性,可以应用于仪表骨架板、前端框架、车身门板模块、天窗骨架、座椅骨架、蓄电池托架、冷却风扇及框架等汽车功能件。上述功能件在实际应用中,为提高可辨识性和可追溯性,通常在其表面进行标识。激光打标具有快速高效打标、不易擦除、可程序控制、自由度高及环境友好等优点。人们逐步开发出了一些可激光打标的功能聚合物及其功能母粒[20],大大拓展了改性聚丙烯在激光打标的车用功能件的应用。

图4 改善前、后的车用功能件产品外观

1.10 其他高性能短玻纤增强PP的开发与应用

高性能短玻纤增强PP在汽车轻量化方向可大力推广使用,尤其是在车用的结构功能件方面,如前端框架、风扇扇叶、保险杠支架、鼓风机叶轮等。高性能短玻纤增强PP与传统的短玻纤增强PP、长玻纤增强PP材料相比,优势如下:1) 传统的短玻纤PP材料机械性能不能满足零件的要求;2) 长玻纤增强PP材料性能较短玻纤性能明显提高,但对注塑机有特殊的要求,需要进行改造,且容易玻纤分布不均导致薄弱点;3) 高性能的短玻纤PP性能和LFT-PP的性能接近,玻纤分布均匀,注塑成型无特殊要求,是发动机周边功能件非常优异的选择。金发科技股份有限公司通过高性能的聚丙烯树脂、特殊成分的玻纤、新接枝开发技术结合新型螺杆共混改性技术,开发出优异的高性能短切玻纤增强PP,图5、图6显示了高性能短切玻纤增强PP产品、普通短切玻纤增强PP及长玻纤增强PP拉伸性能与耐疲劳性能对比,结果显示出高性能短切玻纤增强PP优异的力学及耐疲劳性能。

2 结语

改性PP在车用功能件的应用发展趋势:1) 汽车轻量化的持续要求,将要求进一步开发高流动、高抗冲、高模量(包括高模量及较好的刚韧性平衡)、低气味改性PP产品在汽车零部件的薄壁化、轻量化过程中有着较好的应用;2) 随着对乘用车空气质量要求的提高,低VOC的PP材料的开发与应用将越来越被重视;同时,耐热氧老化、耐光氧老化、耐刮擦性、免喷涂性、抗白痕性、抗发黏性等也均是未来汽车用PP改性材料研发的重点方向;3) 面对全球塑料废弃物的持续增长及其带来的严峻环境问题,大力开发塑料废弃物循环回收利用已成为国际社会的热点议题和普遍共识。因此,如何通过加强PP在车用领域的回收与改性再利用开发,推动实现可持续的消费和生产模式,助力达成“中国力争于2030年前二氧化碳排放达到峰值、2060年前实现碳中和”的可持续发展目标,已成为目前及未来应用开发的发展趋势。

图5 两种不同玻纤增强PP的拉伸性能对比

图6 三种不同玻纤增强PP耐疲劳测试结果