KM型抗磨添加剂对钢-钢摩擦副的摩擦磨损的影响

林建辉,张 龙,王炳轩,魏立队

(1.中海油能源发展股份有限公司 采油服务分公司, 天津 300452;2.上海海事大学 商船学院, 上海 201306)

0 引 言

机械磨损是影响内燃机的工作可靠性和使用寿命的关键因素之一,对于使用劣质重油的船用柴油机,该因素的影响更为突出。近年来,随着环保要求的日益严格,研究使用更加节能、环保、低摩擦、低磨损的润滑油添加剂变得极为紧迫。韩德宝等[1]采用金属陶瓷添加剂,对船舶主机汽缸套-活塞环的摩擦学行为进行了研究;朱公志等[2]采用羟基硅酸镁复合粉体作为润滑油添加剂,对钢-钢摩擦副的抗磨自修复机理进行了探索;ANANDA等[3]采用离子液体作为添加剂,对柴油机进行了新旧滑油试验;MOHAMED等[4]采用Al2O3和TiO2纳米材料作为添加剂,对车用柴油机润滑油进行了试验;张宇等[5]和付景国等[6]采用羟基硅酸镁和MoDTC、石墨烯与ZDDP复合添加剂,对内燃机润滑油的抗磨特性进行了研究。由于存在加入滑油难、易团聚和纳米微粒与修饰剂的作用机理尚不明确等问题,这些研究多数还停留在实验室阶段[7]。对于其他添加剂,或因单一添加剂的综合性能稍差,或因环保问题,给内燃机润滑带来了很大的挑战。KM型添加剂是含氮杂环结构的抗磨性型添加剂,具有抗氧化性、抗腐蚀性、抗摩擦性和高热稳定性,且因低硫和低磷而具有良好的环保性,因此其在满足机械设备润滑和环境保护要求方面具有良好的工业化应用前景[8-10]。此外,对于长时间使用的在用润滑油,因其润滑性能较差,导致机械设备磨损加快、成本增加,而目前有关在用油添加剂的研究较少,这也是本文研究的另一个方向。

1 试验部分

1.1 研究对象

KM型添加剂是一种无毒、无异味、低灰分的抗磨型、环保型添加剂,其主要元素的质量比见表1。参照油为Castrol SL 15W-50,以下简称参照组。向该润滑油中加入5%(体积分数)KM添加剂,将其作为试验油,以下简称试验组。

表1 KM型添加剂主要元素的质量比

1.2 试验仪器

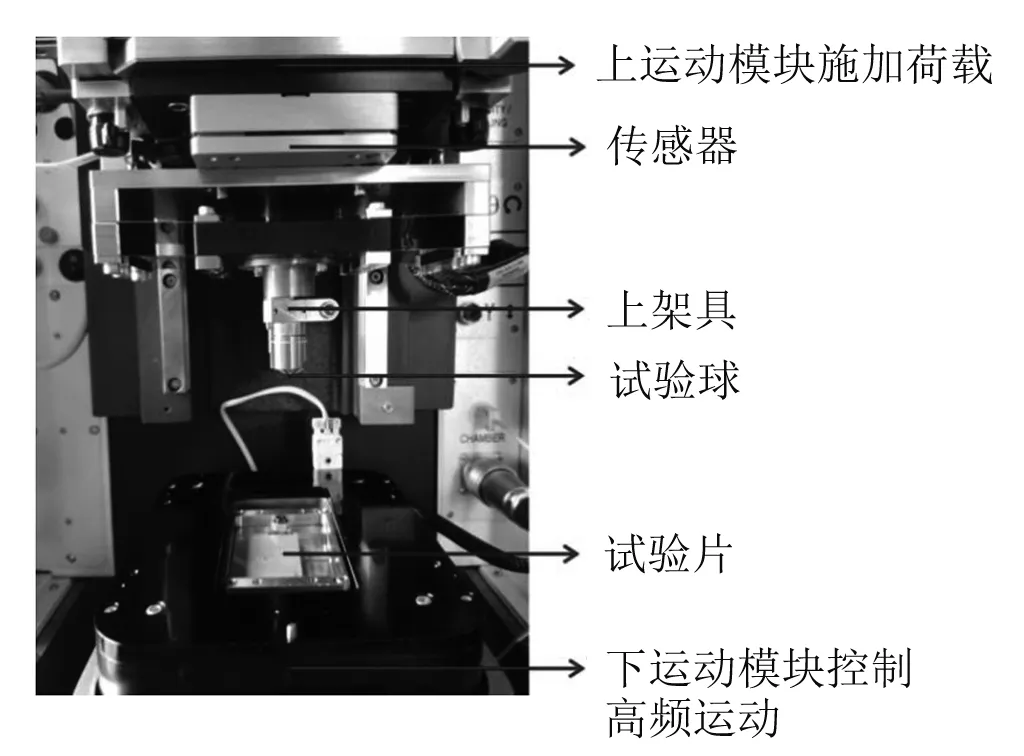

采用Bruker UMT-TriboLab多功能摩擦磨损试验机(见图1),通过更换下部工作台进行四球摩擦磨损、旋转盘-销式摩擦磨损和往复板-销式摩擦磨损试验。

图1 Bruker UMT-TriboLab多功能摩擦磨损试验机

1)在四球摩擦磨损试验中,采用直径φ12.7 mm、硬度HRC64~66的标准GGr15钢球,试验过程依照SH/T 0189—1992标准进行[11]。

2)在旋转盘-销式摩擦磨损试验中,下试样盘直径为70 mm、厚度为3 mm、材质为硬度HV220的AINSI E52100钢;上试样销直径为12.7 mm、厚度为8 mm、材质为硬度HV400的416不锈钢。试验中,上式样销缓缓对下试样的钢盘施加260 N的载荷,以900 r/min的转速转动盘,持续20 h。

3)在往复板-销式摩擦磨损试验中,下试样板为Gr15钢,上试样销为普通灰口铸铁HT250,在销子上施加480 N恒定载荷,其往复频率为4 Hz,持续时间为12 h,环境温度为75 ℃。

1.3 测试仪器

测试仪器主要有Bruker Contour GT三维轮廓仪、RA200型粗糙度仪、SPECTROGENESIS ICP等离子光谱仪、Olympus BX-RLA2显微镜和AR224CN型电子天平等。

2 结果与讨论

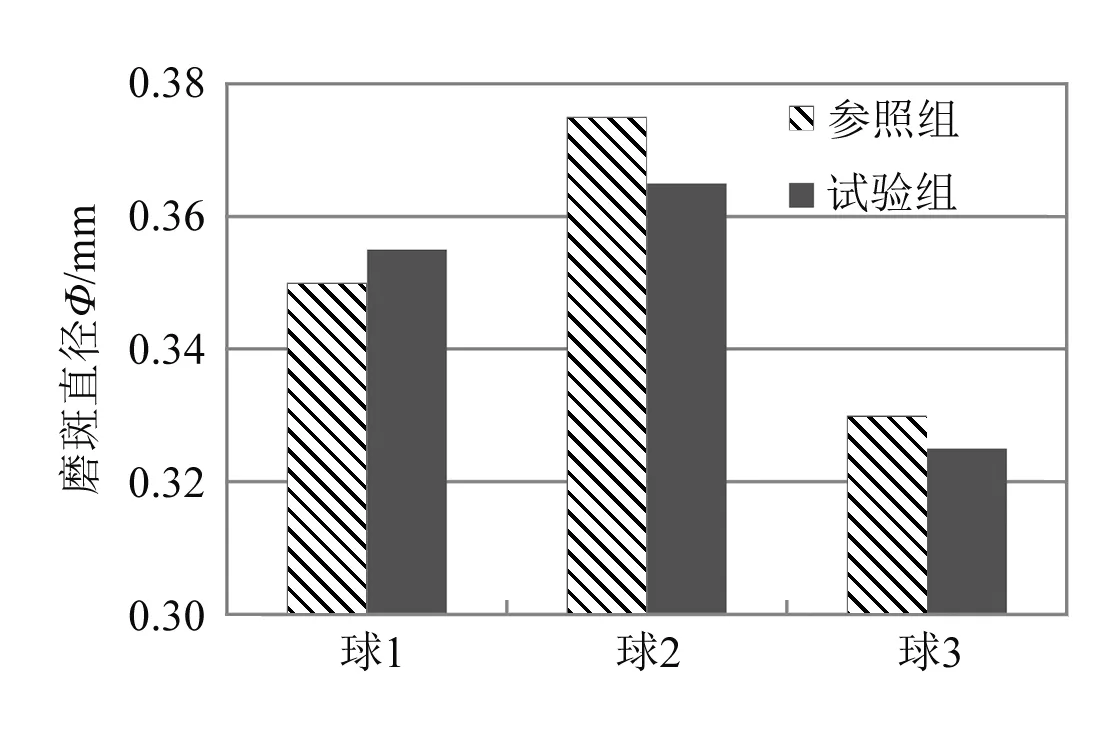

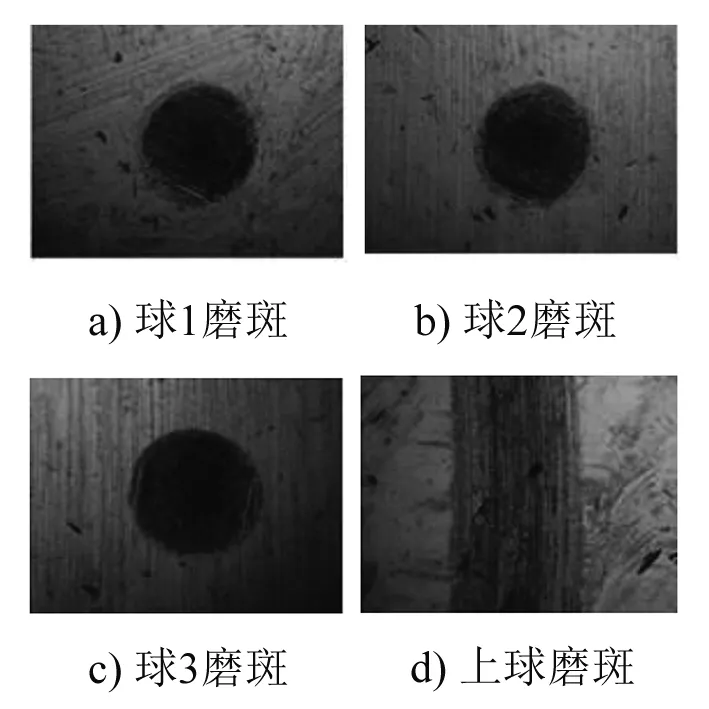

2.1 四球摩擦磨损试验磨斑

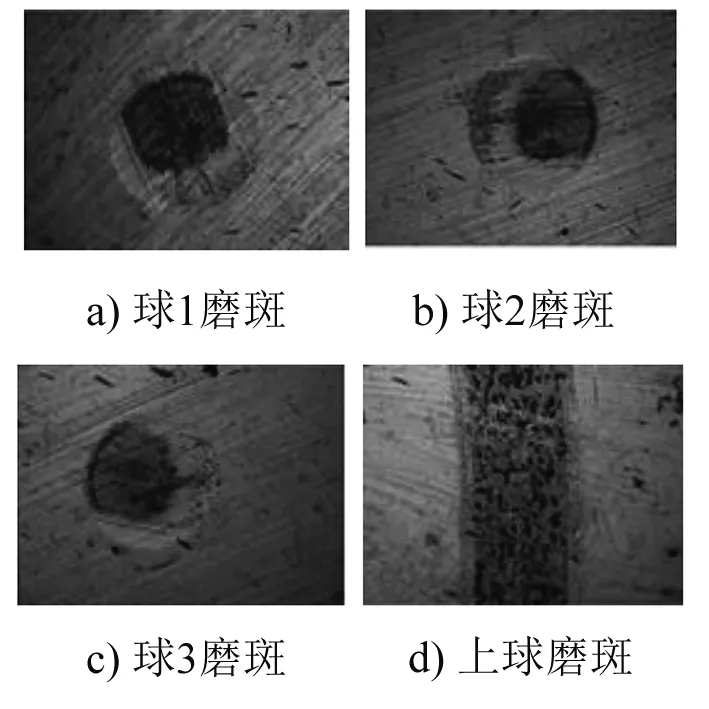

图2为四球机下部三球磨斑直径对比,参照组与试验组基本持平。图3和图4分别为参照组和试验组的四球磨斑显微镜形貌。显然,试验组下部小球磨斑变色部分面积小,变色程度浅,而参照组磨痕发黑,磨损更为严重。对于上球磨斑,同样是试验组程度较浅。图5为试验60 min的摩擦因数,试验油的摩擦因数整体上比参照油小,参照油的平均摩擦因数为0.047,试验油的摩擦因数为0.033,平均减少31%。以上分析均表明:在润滑油中加入KM型抗磨添加剂能有效减少四球摩擦磨损。

图2 四球机下部三球磨斑直径对比

图3 参照组磨斑显微镜形貌(放大100倍)

图4 试验组磨斑显微镜形貌(放大100倍)

图5 试验60 min的四球摩擦因数

2.2 旋转盘-销式摩擦磨损试验

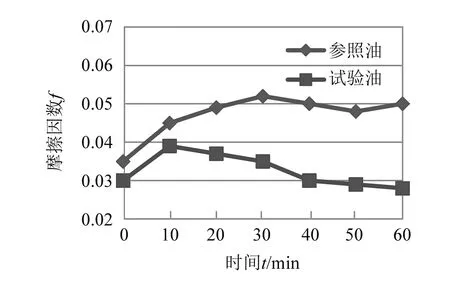

图6为260 N载荷下20 h旋转盘-销式试验摩擦因数随时间的变化曲线。在起始阶段,由于磨合的原因,参照组与试验组的摩擦因数均剧烈变化,但差异较小;在经过4 h的磨合期之后,二者的摩擦副表面逐渐均匀,摩擦因数均趋于稳定,但差异增大;在平稳阶段,参照组的摩擦因数均值为0.044,而试验组的摩擦因数均值为0.032,减少了27%。由此可知:加入5%的KM型添加剂之后,试验油的承载能力提升,抗磨性能得到明显提升。

图6 260 N荷载下20 h旋转盘-销式试验摩擦因数随时间的变化曲线

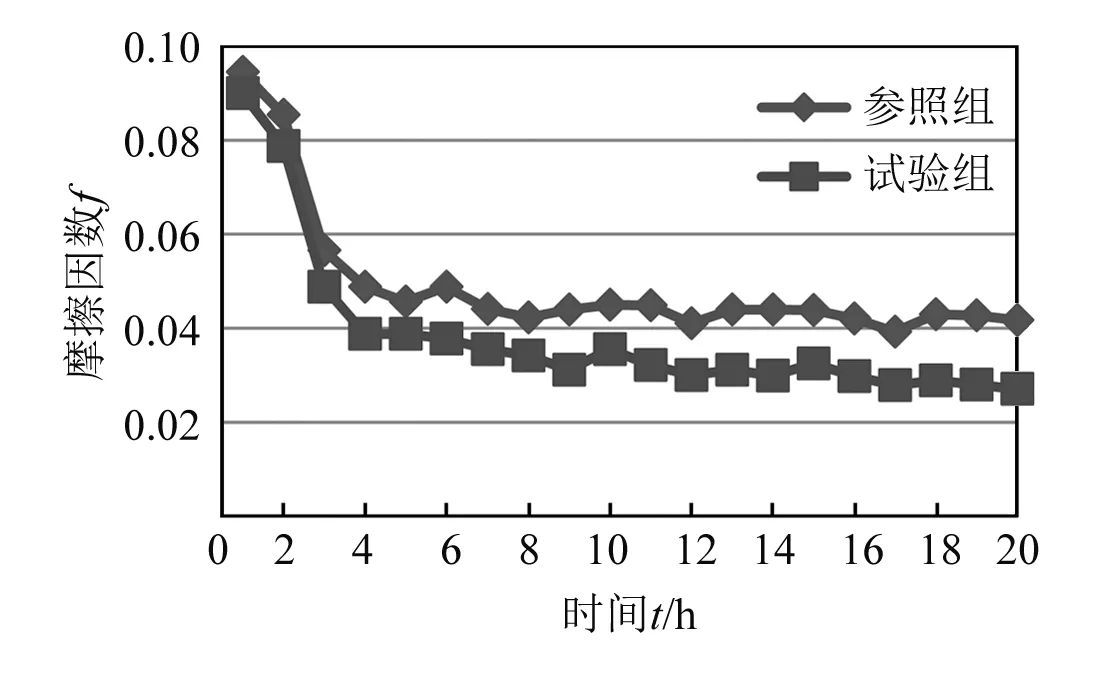

图7和图8分别为参照组和试验组在摩擦磨损试验20 h之后下部试验盘的磨痕形貌。显然,参照组中的划痕较深且烧灼现象明显,试验组的划痕较浅、烧灼轻微。在盘表面磨斑三维形貌(见图9)中,这一特点更为明显:参照组表面粗糙(粗糙度Ra为0.123 μm),划痕深度大分布较广;试验组表面相对光滑(粗糙度Ra为0.067 μm),划痕深度浅且以点状居多。

图7 参照组20 h后显微镜下盘的磨痕形貌(放大100倍)

图8 试验组20 h后显微镜下盘的磨痕形貌(放大100倍)

图9 盘表面磨斑三维形貌

图10为试验20 h之后销-盘磨损质量损失,参照组和试验组的销质量损失分别为0.019 9 g和0.009 2 g,盘质量损失分别为0.173 6 g和0.091 7 g,使用KM型添加剂之后,销和盘的磨损减少量分别达到54%和47%。综合分析摩擦表面的摩擦形貌和质量损失可知:KM型添加剂具有良好的填充、修补和抗磨性能。

图10 试验20 h之后销-盘磨损质量损失

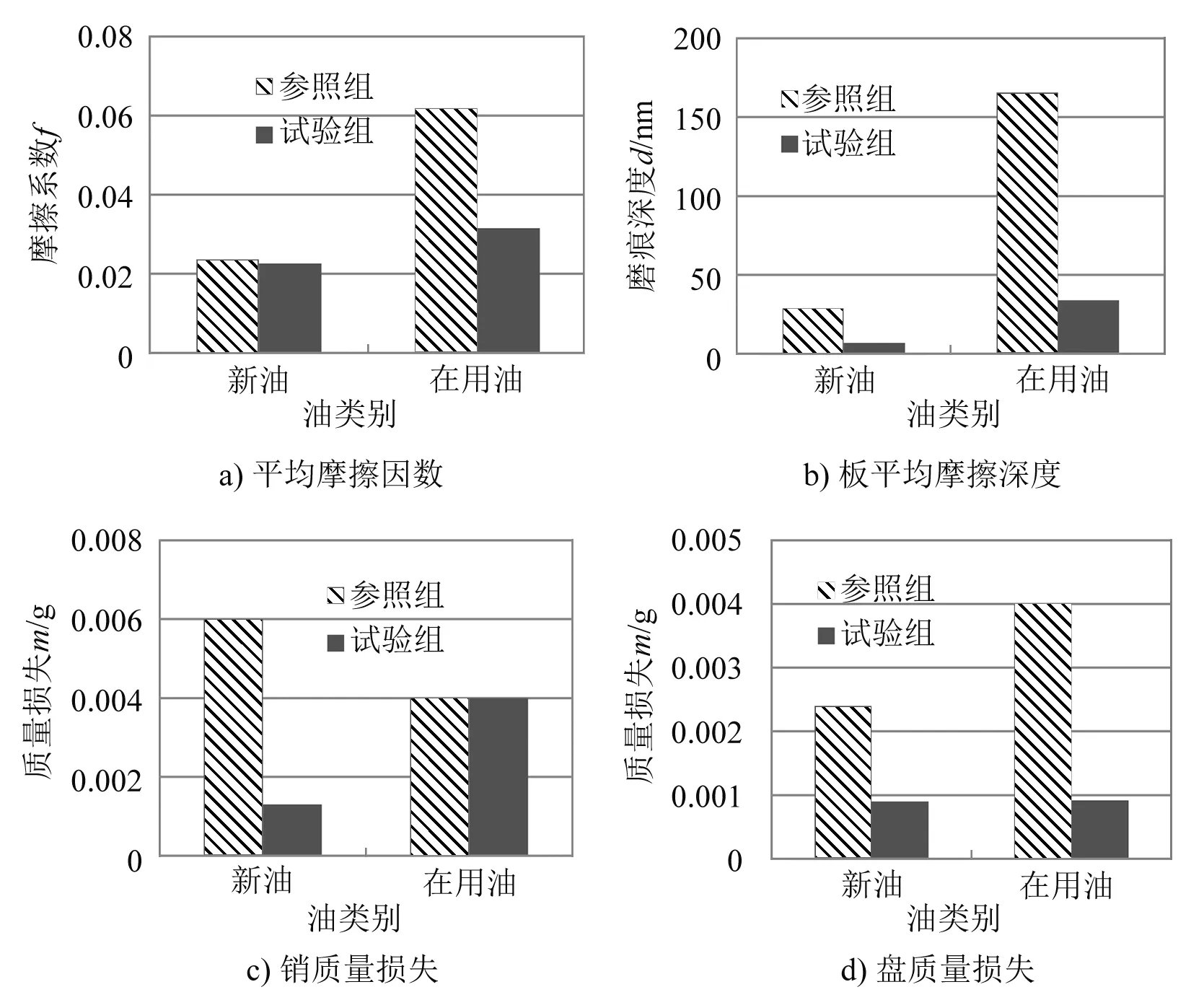

2.3 往复板-销式的新油/在用油对比性摩擦磨损试验

为验证添加剂对在用润滑油摩擦磨损性能的影响,在往复盘-销式试验机上进行试验,其中在用油为已在船用中速机上使用3 500 h的同类型SL 15W-50润滑油。图11为新油/在用油摩擦磨损性能对比。图11a中:对于新油,参照组与试验组的平均摩擦因数差别很小;对于在用油,其整体摩擦因数比新油高,符合一般规律,但在用油中的试验组摩擦因数要比在用油中的参照组低很多,降低比例达49%,这表明KM型添加剂对提升在用油的摩擦性能效果显著。图11b中:对于下部板摩擦表面的平均磨痕深度,在用油同样比新油大很多,但在用油中试验组的平均磨痕深度(33.89 nm)比参照组(165.70 nm)小很多,减小比例达80%左右。由图11c和图11d可知:使用新油时,试验组中的盘和销的质量损失均比参照组少较多;使用在用油时,对于销质量损失,参照组与试验组差别很小,但在盘质量损失中,试验组的质量损失(0.000 9 g)仅约为参照组(0.004 1 g)的1/4(以上数据是3组数据的平均值,3组数据有相同的变化趋势)。显然,添加剂在新油和在用油中均能具有降低磨损的性能。综上可知,KM型添加剂能有效提升新油和在用油的减磨和抗磨性能,具有良好的自修复性能,但在在用油中的效果相对更好。

图11 新油/在用油摩擦磨损性能对比

3 结 语

1)通过四球式、盘-销式和板-销式摩擦磨损试验,分析了实际工作过程中最常见的各种钢-钢接触摩擦副形式,综合验证了KM型添加剂能提升在以上摩擦副下工作的润滑油的润滑性能和摩擦磨损性能,其适用范围较广。

2)对比性试验结果表明:KM型添加剂能使钢-钢摩擦副表面的摩擦磨损组成、结构和形貌发生变化,利于润滑油膜的形成,尤其对于在用润滑油,加入KM型抗磨添加剂之后,其减磨、抗磨和自修复性能提升效果更好。因此,KM型添加剂对于在用润滑油而言意义更大。

3)本文仅从摩擦磨损方面证明了KM型添加剂的使用效果,其减磨抗磨自修复机理还需进一步研究。