涂装废溶剂资源化利用工艺技术研究

左姣,何睿鸣,刘志芳,陈国平,聂爽

(1.新中天环保股份有限公司,重庆400112;2.国家环境保护危险废物处置工程技术(重庆)中心,重庆400112)

1 涂装行业现状及涂装废溶剂组成

1.1 涂装行业现状描述

随着现代工业的飞速发展,喷涂防腐技术也随之广泛应用,例如汽车喷涂、钢结构喷涂、机械零部件喷涂等。喷涂防腐技术广泛应用的同时,大量产生涂装废溶剂[1],基于涂装废溶剂的复杂性,目前市场上还没有完善的工艺进行涂装废溶剂的资源化回收利用。

由于涂装废溶剂成分复杂,成分间作用机理复杂,回收难度较大,目前涂装废溶剂主要被当成危险废物进行焚烧处置[2],不仅造成宝贵溶剂资源的浪费[3],同时增加了危废焚烧处置难度及焚烧尾气处理的难度[4]。

涂装废溶剂资源化利用工艺技术(以下简称工艺)开发目的在于解决大量涂装废溶剂有效资源化利用,为产废企业进行环保减压,同时获得经济效益。

1.2 涂装废溶剂组成

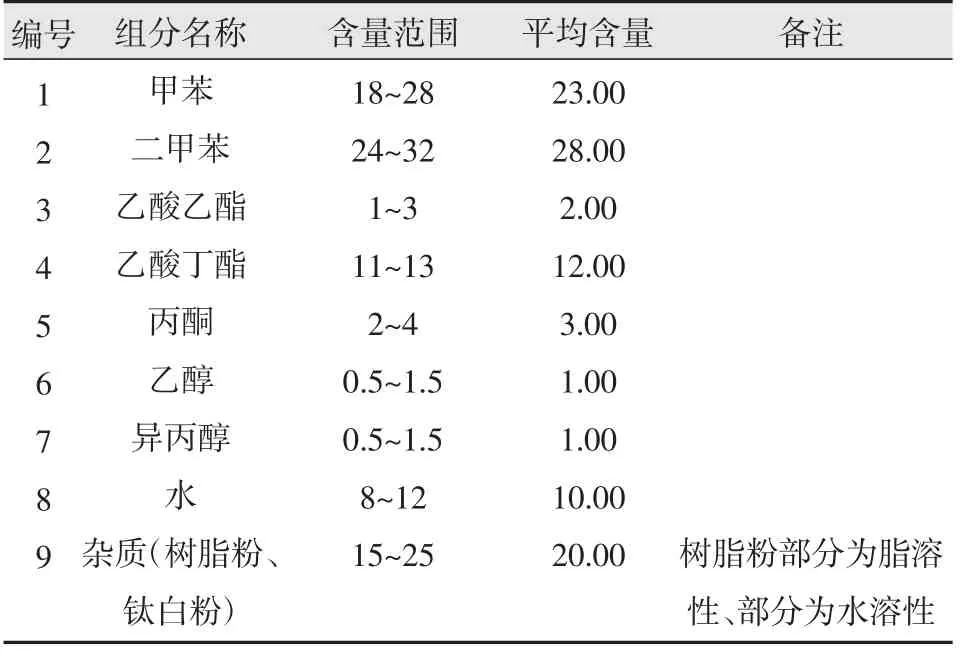

根据对涂装废溶剂的市场调查,选取产废量大且组分具备代表性的汽车行业涂装废溶剂进行资源化回收利用研究,根据对某汽车制造企业喷涂工段产生的废涂装溶剂取样分析,其组分和组成如表1。

2 工艺技术开发

表1所示为汽车行业涂装废溶剂大致组成,设计涂装废溶剂资源化利用工艺主要由物料预处理、脱轻组分、回收甲苯、回收乙酸丁酯及二甲苯等步骤组成,工艺流程简图如图1。

图1 涂装废溶剂资源化回收利用工艺流程简图

表1 涂装废溶剂大致组成表%

2.1 物料预处理

工艺采用脱盐水作为萃取剂,将涂装废溶剂中的乙醇、异丙醇、丙酮及水溶性的树脂萃取进入水相,有机相进入下一步操作。工艺开发选择萃取难度相对较大的丙酮作为考察指标,通过采用Aspen 模拟计算,脱盐水用量与萃余有机相中丙酮的含量关系如图2所示,实际操作中可将脱盐水与涂装废溶剂的体积流量比值控制在0.6∶1 可保证萃余有机相中丙酮残余小于0.2%。

图2 脱盐水用量与萃余有机相中丙酮的含量关系曲线图

由于涂装废溶剂含固体杂质量较大,同时含有部分高沸点的有机物,工艺采用刮膜蒸发器进行脱杂[5]。

萃取后的有机相与脱轻塔塔顶气相换热后,经预热器将其预热至混合物的泡点温度123 ℃,然后进入刮膜蒸发器,将沸点小于等于二甲苯沸点的物质全部以气相的方式从刮膜蒸发器顶端脱出,剩余高沸点物质及固体杂质从刮膜蒸发器底部排出系统,作为危废处置。

2.2 脱轻组分

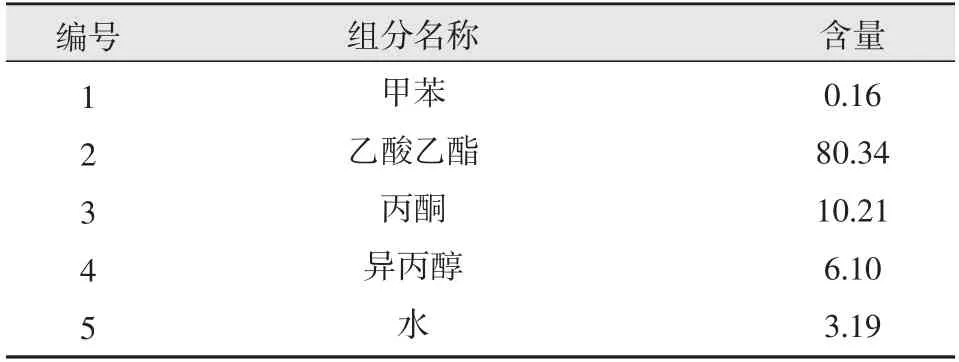

刮膜蒸发器出来的气相物料进入脱轻塔,将沸点低于甲苯沸点的物质全部从塔顶脱出,并经换热冷凝后进入轻组分回流罐,通过回流比控制回流量和采出量,采出轻组分为混合有机溶剂,其组成见表2所示,此部分混合有机溶剂回收价值较低,一般作为危废去焚烧处置。

表2 脱轻塔脱出混合有机溶剂组成表%

2.3 回收甲苯

经脱轻塔脱出轻组分后的涂装废溶剂泵送入甲苯精馏塔,将甲苯从塔顶脱出,经换热冷凝后进入甲苯回流罐,通过回流比控制回流量和采出量,采出99.5%纯度的甲苯产品。

2.4 回收乙酸丁酯、二甲苯

经甲苯精馏塔脱出甲苯后的涂装废溶剂为乙酸丁酯与二甲苯混合溶剂,泵送入二甲苯精馏塔,将乙酸丁酯从塔顶脱出,经换热冷凝后进入丁酯回流罐,通过回流比控制回流量和采出量,采出99%纯度的乙酸丁酯产品。

脱出乙酸丁酯后塔釜为99.5%纯度的二甲苯,通过泵输送至二甲苯冷却器冷却至设定温度后,作为二甲苯产品采出。

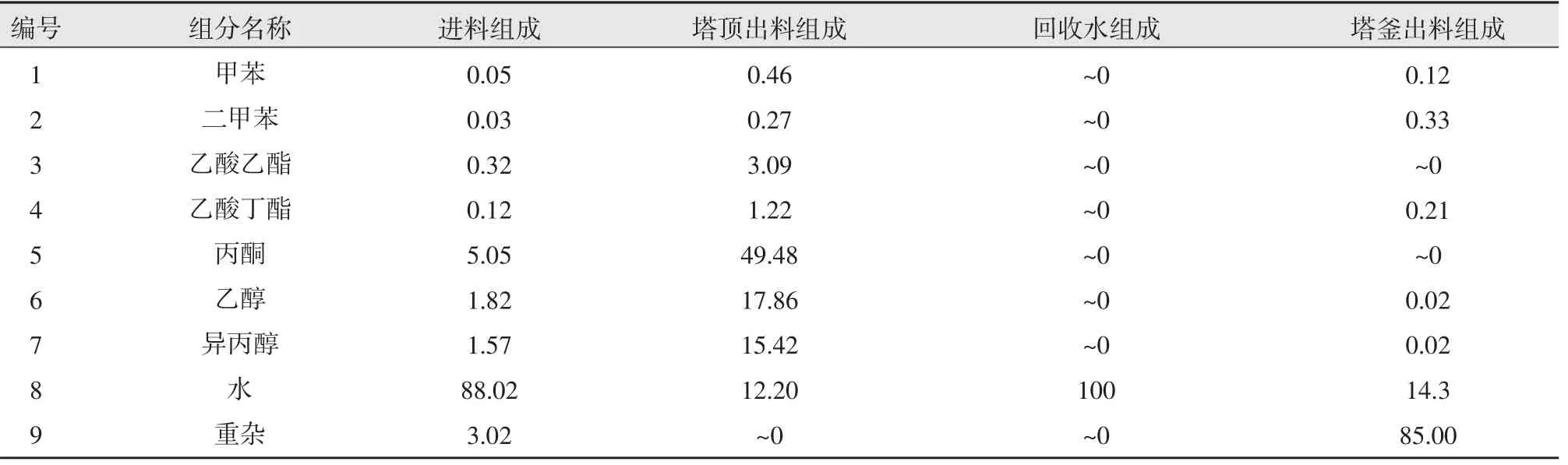

2.5 水循环回收

在萃取塔完成萃取后的水相含有大量的有机物,通过一套连续精馏塔,将萃取水相中的大部分有机物从塔顶分离,水溶性的树脂以高沸物的形式从塔釜排出系统,塔中侧线采出含微量有机物的水,并套用回萃取塔,从而实现水循环回收,减少装置废水量,根据Aspen 模拟计算,水循环回收塔的进出物料如表3所示。

表3 水循环回收塔的进出物料平衡表%

3 主要工艺参数选择

重点对作为有效产品的甲苯、二甲苯及乙酸丁酯的回收部分进行工艺参数论证,甲苯回收塔从精馏塔理论板数和回流比两个方面的变化对产品纯度的影响进行研究;二甲苯回收塔分别从塔板数、回流比、进料位置的变化对产品纯度的影响进行研究。

3.1 甲苯回收工艺参数

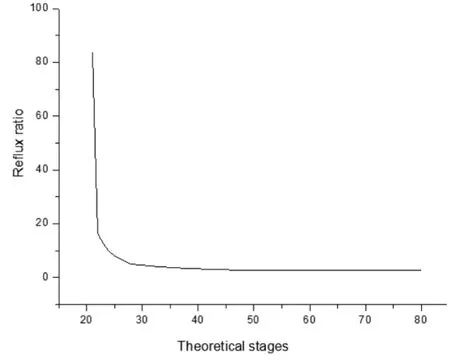

设定回收的甲苯纯度达到99.5%的基础上,根据Aspen 模拟计算,理论板数与回流比的关系曲线如图3所示。

图3 理论板数与回流比的关系曲线图

根据图3所示,甲苯回收塔最小理论板为25,最小回流比为2.5,根据最适理论板与回流比原则进行选择,将甲苯回收塔理论板设置为50,对应的回流比为3。

3.2 二甲苯、乙酸丁酯回收工艺参数

采取单一变量法,分别从理论板数与回流比关系,进料位置对二甲苯、乙酸丁酯产品的质量影响进行研究,以确定最佳工艺参数。

3.2.1 塔板数对产品纯度的影响

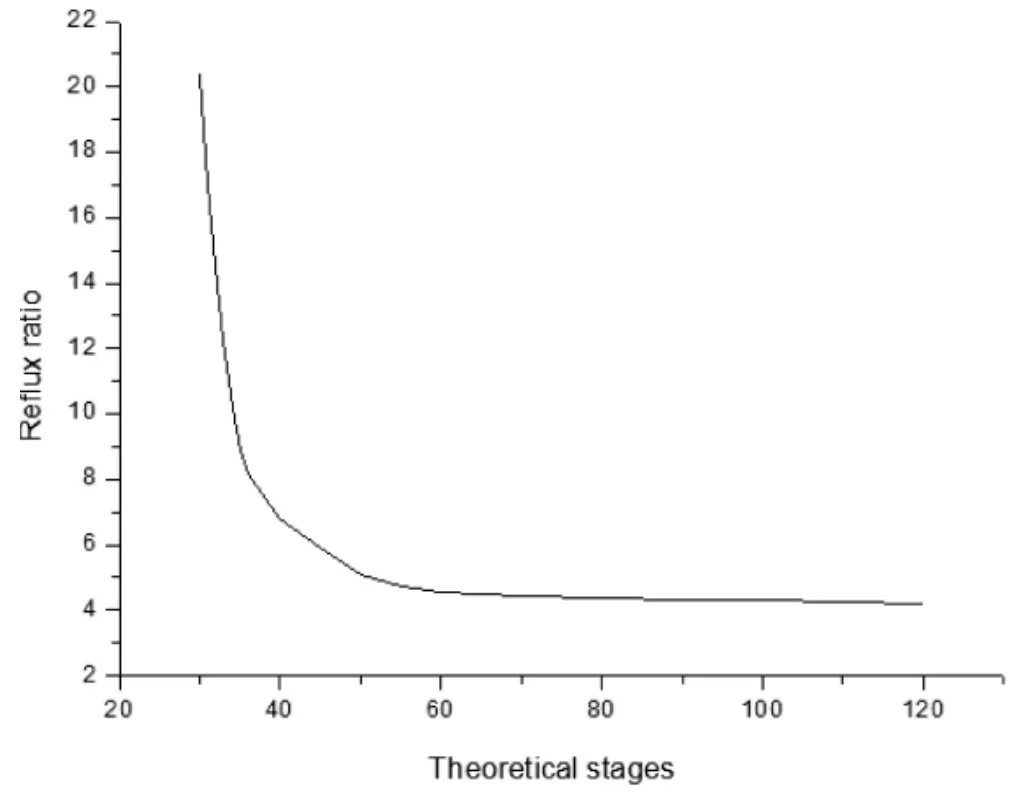

设定回收的二甲苯纯度达到99.5%、乙酸丁酯纯度达到99%的基础上,根据Aspen 模拟计算,理论板数与回流比的关系曲线如图4所示。

图4 理论板数与回流比的关系曲线图

根据图4所示,甲苯回收塔最小理论板为30,最小回流比为4,根据最适理论板与回流比原则进行设置,将二甲苯回收塔理论板设置为50,对应的回流比为4.5。

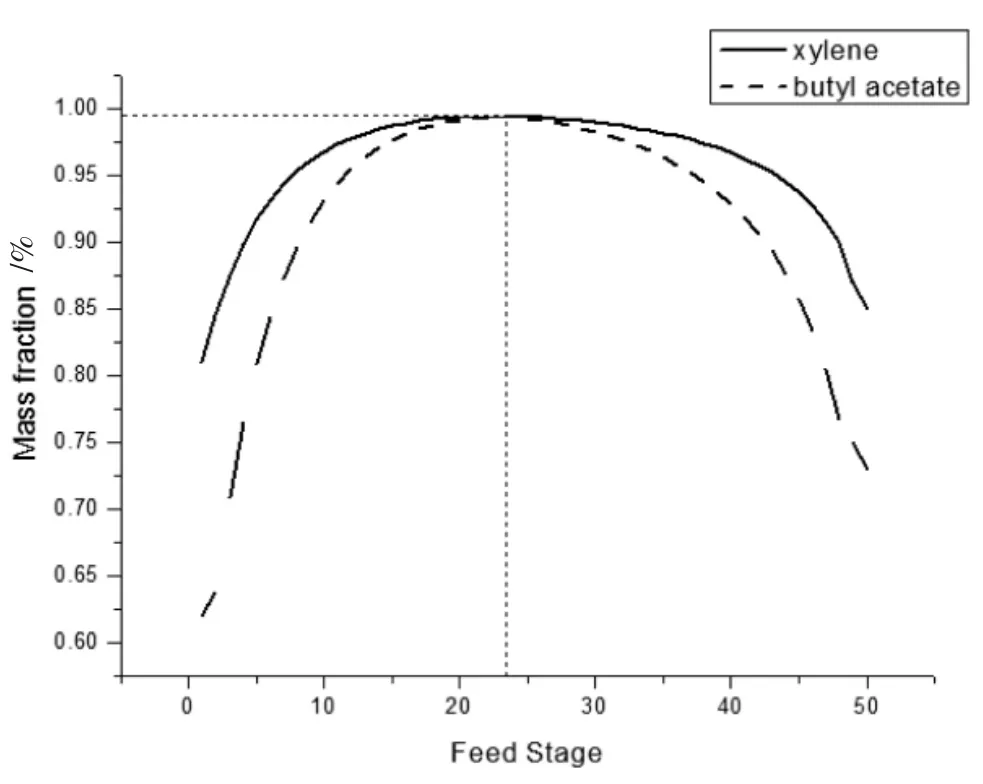

3.2.2 进料位置对产品纯度的影响

通过进料位置变化,计算出不同进料位置对塔顶乙酸丁酯和塔底二甲苯纯度影响,见图5所示。由图5可知,当进料位置设置在第23 块板上时,乙酸丁酯纯度达到99.4%,二甲苯纯度达到99.5%,较为合理。

图5 进料位置对乙酸丁酯和二甲苯产品纯度的影响图

4 经济效益分析

本工艺的实施,不仅节省了将涂装废溶剂作为危废处置的处置费用,同时将涂装废溶剂中的主要成分分离提纯为甲苯、二甲苯及乙酸丁酯产品。国内针对涂装废溶剂的焚烧处置收费,内陆城市大约在5 000 元/t,而沿海及江浙一带的城市收费高达8 000 元/t 以上,可见本工艺技术开发所节约的危废焚烧处置费非常可观;与此同时,甲苯、二甲苯及乙酸丁酯作为高附加值的化工原料,其市场售价均在6 000~7 000 元/t,由此可见,本工艺技术开发带来的经济效益非常显著。

5 结论

本工艺技术的开发,解决了涂装废溶剂回收过程中不易将各组分物质单独分离的技术难题,避免将涂装废溶剂以危废的形式直接进行终端焚烧处置,其中含量较高且经济性较好的甲苯、二甲苯及乙酸丁酯分别分离成合格产品,实现了资源化回收利用。

本工艺技术的实施,实现了涂装废溶剂中单一组分分离,分别得到99.5%的甲苯、99.5%的二甲苯以及99%的乙酸丁酯,且单一组分回收率均在95%以上;并结合工艺整体热量情况,充分考虑热能综合利用,大量采用热耦合技术[6],使工艺技术的经济性得到了进一步提升。