液力变速器试验台U型支撑结构分析及优化①

谢国平 杨旭东 孙栋 周志祥 陈波

(贵州大学机械工程学院贵州贵阳550025)

支撑结构作为一种辅助零件,因具有支撑、减振等特点,被广泛应用在机械工程中。为液力变速器出厂试验提供试验平台,保障了液力变速器的出厂质量,试验台U型支撑结构作为试验台关键结构,对实验台的整体性能有着重要影响。大功率液力变速器MA3610FA,转速为1 600~1 800 rpm,U型支撑振动剧烈,台架报警停机。经检查,变速箱连接法兰壳体处开裂,更换同型号另一台变速箱测试,在相同位置再次开裂(图1),经检查分析,壳体开裂原因为U型支撑发生变形,导致台架不对中,对试验台的稳定性造成巨大影响。U型支撑发生变形的原因有可能为安装紧固顺序不对、安装误差、换挡冲击等,为研究U型支撑真正原因,对U型支撑结构进行有限元分析与优化设计。研究不同结构的连接件、U型结构和底座对U型支撑结构动态性能的影响,以期得到了满足试验要求的U型支撑结构。

图1 变速器壳体裂开

结构优化作为工程领域广泛使用的方法之一,具备设计周期短、生产效率高、结构性能好和成本低等特点。杨旭东等[1]应用拓扑优化对大功率液力变速器试验台底座进行优化设计,研究了不同板筋结构底座的固有振动频率,并通过对模型拓扑优化,得到了振动性能更好的结构模型。刘志卫等[2]对两面顶压机下横梁结构进行分析,实现了快速化、轻量化优化设计。陈振亚等[3]对多级爪型干式真空泵进行结构分析与优化设计,发现优化后的磁流体密封真空度优于机械密封真空度。毛建中等[4]对电动车2AT变速箱壳体进行拓扑优化与改进设计,壳体质量减轻了8.6%,机械性能得到有效提高。

1 U型支撑有限元模型设计

1.1 模型设计

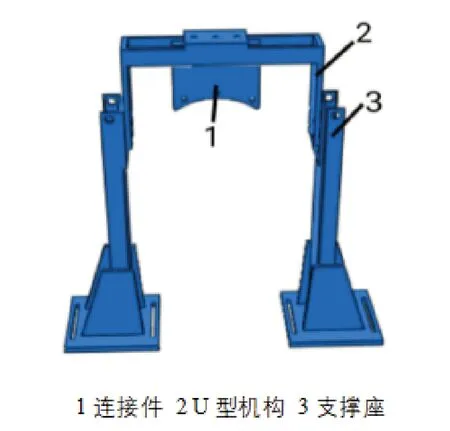

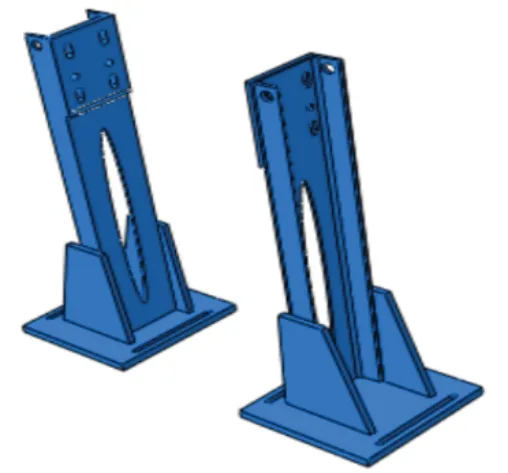

在solidworks中建立U型支撑三维模型。U型支撑结构主要由3部分组成,分别为连接件、U型机构和支撑座。试件通过连接件将被试件与U型支撑连接,然后通过螺栓将U型结构与支撑座连接,支撑座具有支撑和对中等重要作用(图2)。

图2 U型支撑结构

1.2 参数建模

机械设计过程中,常使用试验或数值计算方法来获得产品的模态参数[5],即模态分析方法主要有2种,计算模态分析和试验模态分析。试验模态分析研究的是通过产品在试验状态下已知信息来预测结构的载荷与振型等模态性能,建立输入参数与响应目标函数间的相互关系[6]。

多自由度系统受迫振动的运动方程为:

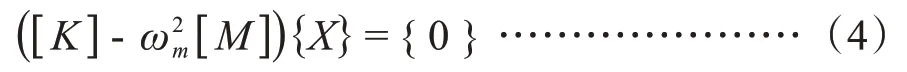

式(1)中,M表示质量矩阵、C表示阻尼矩阵、K表示刚度矩阵,F(t)表示激振力矩阵。本研究为无阻尼系统运动,则式(1)可转化为:

式(2)中,当合外力为0时,系统为自由振动形式,通解表示为:

式(3)中,{X}为振幅,ωm为固有频率。将式(3)代入式(2)中,可得:

通过式(3)~(4)可求出系统频率与振型。

1.3 模型分析

将建好的三维模型适当简化后导入Abaqus中进行有限元分析,材料为TH 300,杨氏模量E=1.3×105Mpa;泊 松 比μ=0.25;材 料 密 度ρ=7 350 kg/m3。

模型有限元分析具体步骤如下。(1)建立材料属性并赋予U型支撑结构。(2)创建分析步、创建接触属性和边界条件。(3)网格划分,将模型进行四面体网格划分,共产生了148 779个C3D10M网格单元。(4)提交分析作业。

2 U型支撑模态分析

2.1 拓扑优化理论

拓扑优化作为常用的优化方法,主要应用于产品的性能优化设计与轻量化设计。SIMP理论是拓扑优化常见的数学模型,将单元材料密度以插值形式表现出来,单元材料密度介于0~1[7]。SIMP理论假设材料各向同性,泊松比为常量,弹性模量随着单元密度值变化而变化,可表示为。

式(5)中,E0表示优化前的弹性模量;E(ρ)表示优化后的弹性模量;K0和K(ρ)表示优化前后的刚度;ρ表示材料密度。

2.2 模态分析分析

对U型支撑结构进行模态分析,如图3所示,应力最大位置出现在U型结构与连接件螺栓连接处,形变最大位置在连接件与被试件连接处,底座受力最小,应变最小。因此,研究重点主要是对连接件与U型结构进行结构优化,对支撑底座做适当拓扑优化,以减轻系统质量。

图3 U型支撑结构应力应变图

3 U型支撑结构拓扑优化

3.1 连接件结构优化

通过U型支撑结构模态分析可知,结构变形较大、应力较大的位置在连接件上。根据连接件承载特点,提出图4所示4种连接件结构,研究不同结构对U型支撑结构动态性能的影响,确定合理的连接件结构。

对图4的4种结构进行有限元分析,得到表1。比较表1中各连接件结构的应力应变,可看出原连接件结构1应力应变较其他3种结构的应力应变大,机械性能最为不稳定。综合分析,连接件结构4在稳定性上优于其他3种结构,质量上满足轻量化设计原则,且强度远大于系统产生的最大应力,但应变值仍很大。这主要是由于U型结构受力后结构变形,导致了连接件应变增大。可在连接件结构4的基础上,分析优化U型结构稳定性。

图4 基于有限元分析的四种连接件结构

表1 各连接件结构的应力应变

3.2 U型结构优化

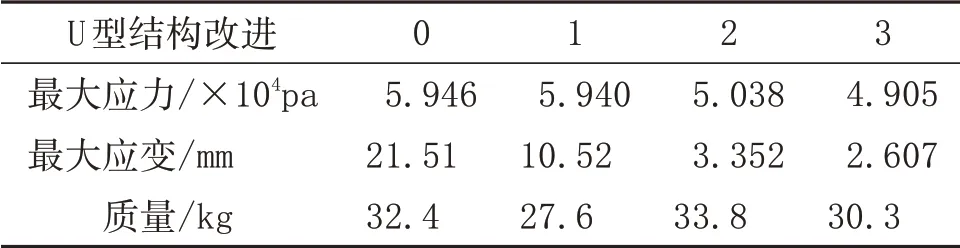

U型结构与连接件螺栓连接处所受最大应力为6.807×104pa,横梁也产生了向下形变。因此,针对U型结构稳定性能差,提出图5所示的4种U型结构设计,研究不同结构对台架整体机械性能的影响。U型结构改进0为原结构,U型结构改进1在原基础上横梁做了适当缩短,U型结构改进2为加强横梁的机械强度,在横梁角处增加支撑块,U型结构改进3是在U型结构改进2基础上对支撑块做了拓扑优化。

图5 U型结构4种有限元结构

对图5中4种结构进行仿真分析,得到表2。由表2可看出,U型结构改进3的稳定性较好,最大应力较原结构减小了1.041×104pa,最大应变减少了18.903 mm,且质量较原来结构减轻了2.100 kg。

表2 各U型结构应力应变

3.3 底座结构拓扑优化

底座作为U型支撑结构的重要组成部分,具有对中与支撑作用。由于试验过程中具有所受应力小,形变小等特点。对底座进行拓扑优化,优化结构如图6所示,支撑底座质量减少了12.600 kg,满足轻量化设计准测,且便于试验安装。

图6 底座支撑对

4 试验验证与结论

4.1 试验验证

对优化后的U型支撑结构进行仿真分析,分析结果如表3所示,优化后的U型支撑结构最大应力为4.881×104pa,最大应变为2.520 mm;较优化前应力减少了1.926×104pa,应变减少了36.88 mm,质量减少了42.100 kg。

表3 U型支撑结构优化前后

对优化后的U型支撑进行装机试验,分析该支撑优化后的振动稳定性[8]。RMS显示如图7,优化后支撑振动稳定性明显优于优化前振动稳定性。优化前,U型支撑结构在被试件转速为1 600~1 800 rpm时,振动较大,RMS读数达6.97 mm/s,导致台架报警停机,试验终止。优化后,被试件转速达到1 800 rpm时,RMS读数为3.06 mm/s,振动速度明显降低,保证了试验正常进行,为被试件提供了一个安全的试验台架。

图7 优化前后振动速度有效值比对

4.2 结论

通过动力学建模[9],分析模型在实际状态下的动力学情况,采用有限元分析的方法,对U型支撑结构进行了动态分析,并对U型支撑结构提出了新的优化思路,结果如下。

(1)对连接件进行结构设计,结合拓扑优化方法,得到了振动性能更为稳定的连接件结构,质量减轻了2.400 kg,体现了轻量化设计原则。

(2)针对U型结构在试验中变形量较大,设计新的U型结构,并进行结构再优化,得到的结构较原U型结构应力减少了1.104 1×104pa,应变量减少了18.903 mm。

(3)由于支撑底座受应力应变小,对底座进行了适当优化,得到的结构较优化前质量减少了12.600 kg。

(4)对优化后的U型结构进行实验验证,证明优化后的结构在RMS下显示,振动速度有效值始终保持在警戒值以下,结构振动稳定性得到明显提升。