注聚油田残酸对储层伤害机理研究

赵顺超,王宇飞,陈华兴,吴华晓,方 涛,庞 铭

(中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300452)

聚合物驱提高原油采收率技术在国内油田得到了较为广泛的应用。渤海JZ油田从2008年开始注聚,聚合物驱油技术取得了显著的降水增油效果[1-2]。但是,随着注入时间的延长,聚合物注入量不断增加,聚合物长期聚集造成井底及近井地带堵塞,注聚井堵塞问题日益严重,受益油井产能释放困难,一定程度上制约了聚驱提高采收率效果[3-4]。

针对注聚井和受益油井堵塞问题,先后开展多次酸化解堵作业,但未取得显著效果,部分受益油井酸化后产能进一步下降,酸化措施对储层造成了新的伤害。国内外学者对常规油水井酸化潜在伤害进行了大量的研究[5-6]。但是,注聚油田由于聚合物的注入,残酸对储层的伤害机理更为复杂,目前国外在这方面的研究报导较少。邹剑等[7]、杨芯惠等[8]在研究海上油田注聚井和受益井堵塞物组成及成因时发现,残酸中高价金属阳离子会与聚合物形成有机胶团,但未对形成机理开展深入研究,离子类型、离子质量浓度等因素对有机胶团形成的影响以及有机胶团在孔喉中的堵塞规律需要进一步明确。为此,本文以JZ油田为研究对象,通过室内实验研究残酸对注聚油田储层伤害机理,重点分析残酸与聚合物溶液形成堵塞物机理以及在微观孔喉中的堵塞形态,并采用长岩心实验定量评价伤害程度。研究成果可为针对性研发注聚油田解堵工作液和解堵工艺优化提供理论基础。

1 实验部分

1.1 材料和仪器

材料:正己烷、甲苯、双氧水、硫酸亚铁铵、FeCl3、Al2(SO4)3、CaCl2和MgCl2,分析纯,金海化工有限公司;模拟地层水,碳酸氢钠水型,矿化度为9 178 mg/L,离子组成为:K+、Na+、Mg2+、Ca2+、Cl-、、、质量浓 度 分 别为11.0、1 087.0、12.0、37.9、836.0、7.0、1 467.0、21.0 mg/L;残酸溶液,用酸液与油砂样处理后获得;人造长岩心,长度为30.0 cm,直径为3.7 cm,孔隙度为35%;0.45 μm纤维滤膜,北京中西华大科技有限公司。

仪器:恒温烘箱,上海捷呈实验仪器有限公司;分析天平,精度为0.1 mg,沈阳龙腾电子有限公司;Waters 1515型凝胶渗透色谱,美国Waters公司;FEI Quanta 650FEG场发射扫描电子显微镜(带能谱分析),美国FEI公司;离心机,湖南凯达科学仪器有限公司。

1.2 实验方法和测试条件

1.2.1 有机胶团模拟生成 通过流动实验模拟残酸中高价阳离子与聚合物溶液形成有机胶团。

(1)配制聚合物溶液。JZ油田聚合物溶液采用油田的模拟地层水配制成质量浓度为5 000 mg/L的母液,待用。采用Waring剪切搅拌器1挡剪切20 s后备用,将石英砂、聚合物溶液、油按1∶10∶1的体积比加入老化瓶中,通入氮气30 min,然后进行密封,置于60℃烘箱中,老化30 d。

(2)配制金属离子溶液:用蒸馏水配制金属离子质量浓度为5 000 mg/L的氯化铁和Al2(SO4)3溶液。

(3)评价方法:聚合物溶液分别与不同的金属离子溶液混合。用蠕动泵输送聚合物溶液(100 mL),注射泵输送金属离子溶液,两者在三通阀处流动混合,混合后的溶液从三通阀流出,通过100目的金属筛网收集水不溶物,烘干后称量。

1.2.2 微观可视化实验 通过微观可视化装置研究残酸与聚合物形成的有机胶团在孔喉中的堵塞规律。

(1)实验装置:实验模型为4.5 cm×1.5 cm×0.4 cm的激光刻蚀显微玻璃模型,由JZ油田天然岩心的铸体照片复制到玻璃上制成,岩心孔隙雕刻区域大小为2.5 cm×1.3 cm(见图1(a))。薄片模型置于夹持器中,注入口和采出口均连接管道(见图1(b))。注液端连接三通阀,液体通过阀门汇聚到一起后注入模型夹持器的入口端,模型夹持器的出口端连接量筒(见图1(c))。高分辨观测及采集系统包括显微镜放大系统、动态捕捉系统、照明系统、载物台系统和图像采集处理系统。模型夹持器放在载物台系统之上,通过高速高分辨摄像机记录实验过程,使用图像采集处理系统处理实验结果。

图1 有机胶团在孔隙中堵塞规律微观模拟装置

(2)制备残酸:储层酸化解堵所用的酸液与等质量油砂样混合于烧杯内,放置于恒温箱,在温度为60℃的密闭环境中反应4 h,调节反应后酸液的pH至1并进行离心处理。

(3)制备聚合物溶液:将JZ油田受益井产出液中聚合物质量浓度调至200 mg/L。剪切和老化过程同1.2.1中步骤(1);采用液柱重力驱替,利用三通阀使残酸与含聚污水均匀混合,残酸与含聚污水注入,实验过程摄像机监控,观察记录堵塞物的分布情况。驱替用残酸溶液离子质量浓度分析结果见表1。

表1 驱替用残酸溶液离子质量浓度分析结果

1.2.3长岩心动态驱替实验 采用长岩心驱替实验定量评价残酸与聚合物溶液反应后对储层的伤害程度。驱替实验后,采用扫描电镜观察注入端纵向剖面,并对堵塞物进行能谱分析。

(1)实验装置:长岩心驱替实验装置包括长岩心夹持器、注入泵系统、压力传感器、恒温箱等。

(2)残酸和聚合物溶液的制备方法同1.2.1。

(3)实验温度为60℃,驱替流速为1 mL/min。

(4)岩心伤害率按式(1)进行计算。

式中,D为损害程度,%;KI、Kn分别为实验前、实验后的岩样渗透率,μm2。

2 结果与讨论

2.1 残酸与聚合物形成有机胶团机理

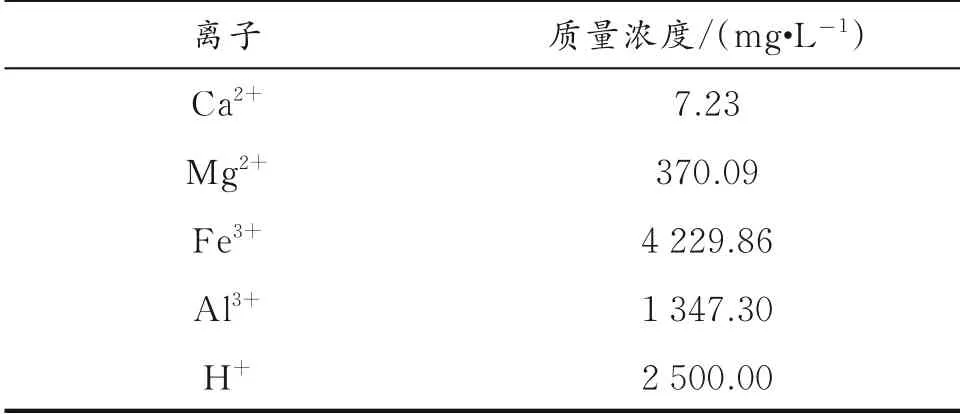

在pH=1的酸性环境下,聚合物不会与Ca2+、Mg2+作用生成不溶物,但会与Al3+、Fe3+作用生成不溶物。测定离子类型及其质量浓度不同的条件下聚合物溶液与残酸中金属离子形成不溶物的质量,结果见表2。

表2 离子质量浓度对有机胶团形成的影响

在实验过程中发现,聚合物溶液与Al3+反应生成白色胶团不溶物,与Fe3+反应生成黄褐色胶团不溶物(见图2)。由表2及图2可以看出,随着离子质量浓度的增加,不溶物生成量增加,这是由于离子质量浓度增大,聚合物间交联点增多,故不溶物生成量增多。由表2还可以看出,与剪切后的聚合物相比,原液中聚合物分子量大,分子链长,与金属离子接触的概率增大,故不溶物产生量更多;在相同离子质量浓度下,Al3+与聚合物生成的胶团量更多。

图2 剪切后聚合物与金属离子形成不溶物的实物图

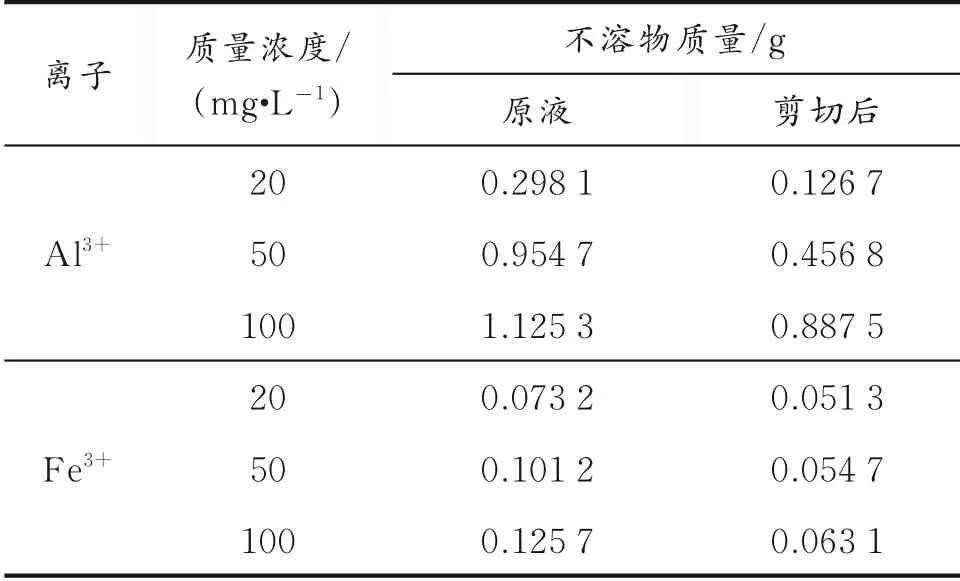

剪切后聚合物与金属离子形成不溶物的SEM图如图3所示。由图3可以看出,不溶物均具有明显的交联网状结构,其中剪切后聚合物与A13+形成的网状结构更加立体和厚实,为片状交联。

图3 剪切后聚合物与金属离子形成不溶物的SEM图

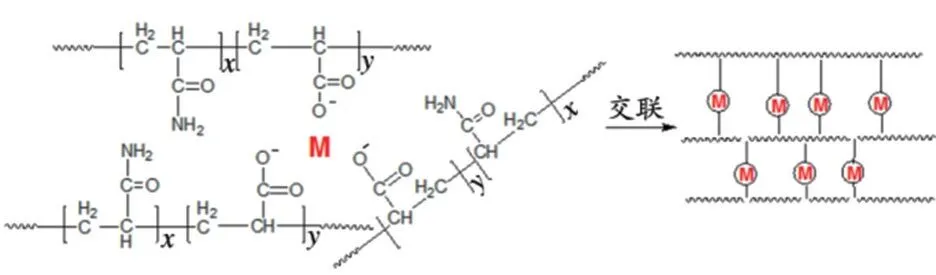

在注聚井和受益油井酸化过程中,酸液与储层反应会产生Fe3+、Al3+、Ca2+、Mg2+等高价金属离子[9-11],聚合物分子链以Al3+、Fe3+等高价阳离子为交联点,通过聚合物侧基中的羧酸根和高价阳离子之间的配位作用形成交联网状弹性体,形成机理如图4所示。图4中,M代表金属离子。

图4 有机胶团形成机理

当接触的金属离子质量浓度低时,聚丙烯酰胺只有部分羧基参与交联,随着金属离子质量浓度增大交联程度也增强,交联体脱水并收缩形成有机胶团。这种有机胶团的形成增大了聚合物分子的回旋半径,使流动阻力增大[12-13]。

2.2 有机胶团在孔喉中堵塞规律

2.2.1 微观可视化实验结果分析 采用微观可视化装置模拟聚合物溶液与残酸的作用,观察有机胶团在孔喉中的堵塞规律。有机胶团在孔喉中的堵塞形态如图5所示。图5中,白色部分为颗粒,阴影部分为孔隙、喉道。

图5 有机胶团在孔喉中的堵塞形态

由图5可以看出,在初始阶段,孔隙、喉道内部清洁;残酸与聚合物混合后,发现有有机胶团生成,有机胶团在孔喉中随流体流动,在大孔隙内部从孔壁边缘开始聚集长大、停留于孔隙凹坑处或悬浮沉淀于孔喉中。当孔隙连通喉道处有机胶团被已附着聚集的不溶物捕获吸附时,孔喉不断被充填,可通过流体的孔喉直径逐渐变小,流动阻力增大,随之造成堵塞。当流体流动受阻时,后续的有机胶团随流体选择另外的路径流动导致整体堵塞严重。

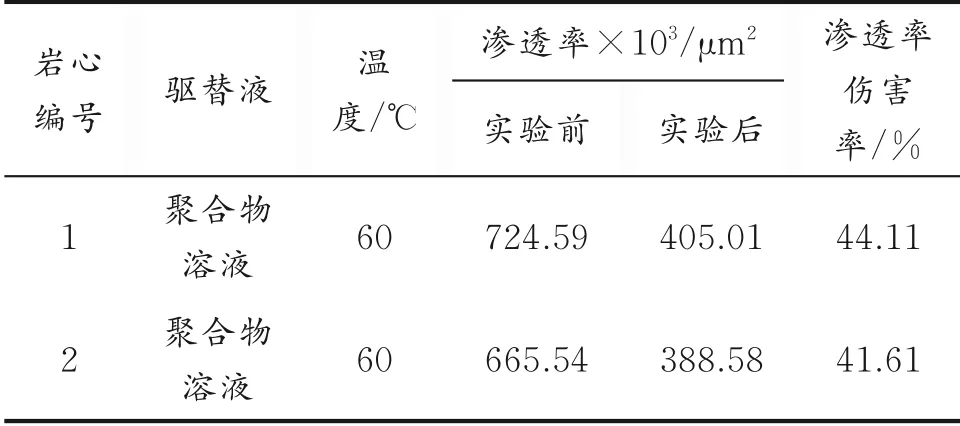

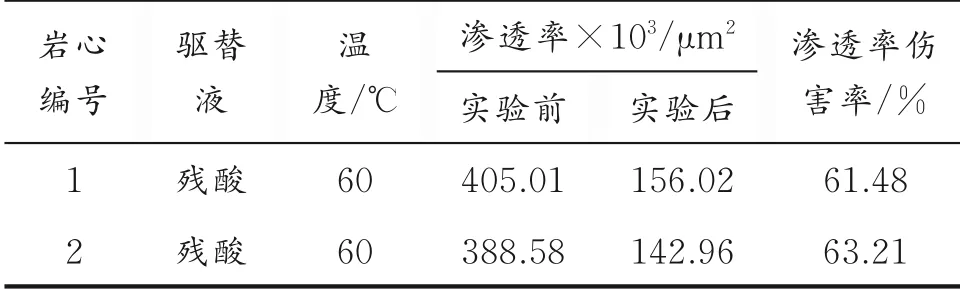

2.2.2 长岩心驱替实验结果分析 注入聚合物前后岩心渗透率及渗透率伤害率见表3。由表3可知,采用聚合物溶液驱替后,1号、2号岩心渗透率伤害率分别为44.11%、41.61%,平均渗透率伤害率为42.86%,这是由于随着注入量的增加,聚合物不断聚集吸附导致岩心渗透率下降。

表3 注入聚合物前后岩心渗透率及渗透率伤害率

聚合物溶液驱替后,正向转注残酸,岩心渗透率仍降低,驱替残酸1 PV后停泵反应1~2 h,然后正向驱替地层水,测得岩心渗透率低于注聚合物溶液后期的渗透率。注入残酸前后岩心渗透率及渗透率伤害率见表4。

表4 注入残酸前后岩心渗透率及渗透率伤害率

由表4可以看出,1号、2号岩心渗透率伤害率分别为61.48%、63.21%,平均渗透率伤害率为62.35%,说明注入残酸后高价金属离子与聚合物形成新的堵塞物,使渗透率进一步下降。

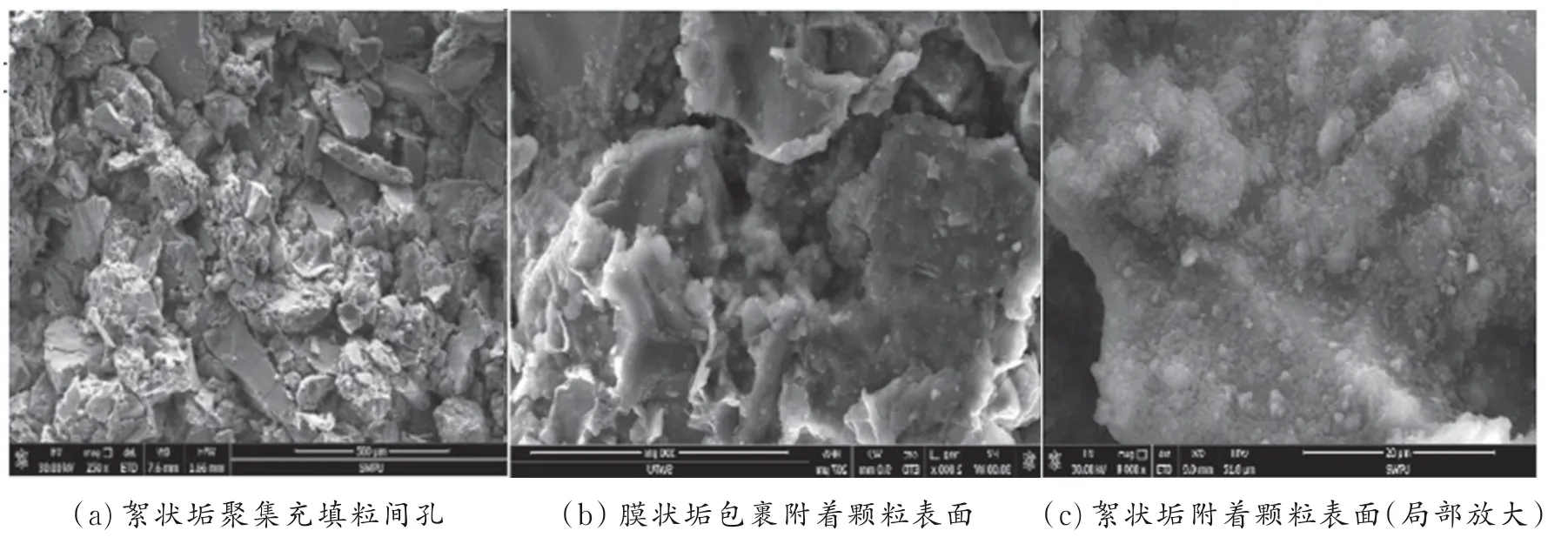

通过扫描电镜观察驱替后岩心注入端,电镜下可见实验后岩心内部存在大量的无晶型特征的物质附着于骨架矿物表面,充填粒间孔,膜状物质包裹附着于骨架颗粒及黏土矿物表面,可见这种膜状物质表面还富集较大量的粒径不一的杂质或点状、球状垢粒,如图6所示。同时还发现,这种膜状物质较均匀致密,无明显的孔、缝,一旦堵塞于孔隙喉道内部,对后续流体起到较强的封堵作用,表现为渗透率伤害幅度大。

图6 驱替后垢样扫描电镜下微观形貌照片

驱替后垢物能谱分析结果见表5。由表5可以看出,垢样构成元素主要为C、O、Al、Fe,可断定其为聚合物与金属离子形成的交联物以及铁盐、二氧化硅等无机垢。

表5 驱替后垢物能谱分析结果

在油水井实际酸化过程中,残酸若不及时返排,聚合物分子与残酸中的高价金属离子形成有机胶团,有机胶团堵塞孔喉,使可通过流体的孔喉直径逐渐变小,流动阻力增大。有机胶团在流动过程中裹缠绕地层微粒、碳酸盐沉淀等形成难以祛除的“有机+无机”复合堵塞物胶团,造成地层渗透率大幅下降,影响油井产能释放和注聚井注入能力提升。

3 结论

(1)注聚油田残酸对储层伤害机理主要表现为残酸中的Fe3+、Al3+与聚丙烯酰胺水解产物生成交联网状弹性体,离子质量浓度越高,胶团生成量越大。有机胶团在孔喉中随流体流动,在大孔隙内部从孔壁边缘开始聚集长大或停留于孔隙凹坑处,使可通过流体的孔喉直径逐渐变小。流动过程中有机胶团包裹地层微粒、碳酸盐沉淀物,形成复合堵塞物胶团,流动阻力进一步增大,岩心渗透率伤害率高达60%以上。

(2)注聚油田开展酸化解堵作业时,建议在酸液体系中加入高价金属离子稳定剂,酸化后尽快返排,避免残酸中高价金属离子与聚合物溶液长期接触形成有机胶团堵塞物。