硅铝比对La负载粉煤灰基多孔陶瓷滤料的影响

王 杰,麻永林,冯崴崴,高 楠

(1.内蒙古科技大学材料与冶金学院,内蒙古包头 014010;2.南京农业大学工学院,江苏南京 210000)

1 前 言

粉煤灰主要来源于火电厂燃煤燃烧后烟气中收集的细灰,由SiO2、Al2O3、CaO、Fe2O3和未燃尽的碳等组成,是一种典型的固体硅酸盐废弃物[1]。预计到2020年我国粉煤灰累计排放量可达30亿吨左右[2],大量的粉煤灰堆积会对大气、土壤和水体造成严重的危害,尽管我国在粉煤灰综合利用研究方面已投入大量精力,但是综合利用率一直在70%左右,并且研究侧重于基础应用[3],针对高附加值粉煤灰产品的开发与应用不足[4]。高附加值粉煤灰产品的开发与应用技术成为了研究热点。Hou等[5]用粉煤灰和赤泥为主要原料,以Mn O2和淀粉为发泡剂,制备了抗压强度为8.38 MPa的可用于建筑领域的多孔陶瓷。林晓亮等[6]以粉煤灰漂珠为主要原料,甲基丙烯酸甲酯为单体,采用非水基凝胶注模成型工艺制备了抗弯强度在40.35 MPa、显性气孔率为42.03%的多孔陶瓷。由于燃煤产地不同,导致粉煤灰主要成分SiO2和Al2O3比例有明显差异,硅铝比对粉煤灰基陶瓷产品的结构与性能有很大影响[7],这直接限制了粉煤灰基陶瓷产品的推广与应用。高杰等[8]研究了Mg O 和CaO 含量对玻璃陶瓷中透辉石变含量的影响。稀土具有特殊的光学、磁学、电学等性能,能提高产品的性能和质量[9-10]。目前,相关粉煤灰基产品研究的文献都是以特定硅铝比为原料制备的粉煤灰基产品,针对硅铝比对粉煤灰基产品的作用的相关研究鲜有报道。本研究以粉煤灰为原料,通过人工添加SiO2和α-Al2O3来改变粉煤灰的硅铝比,采用添加造孔剂法制备粉煤灰基多孔陶瓷,并以多孔陶瓷为基体在表面负载轻稀土La来制备La改性粉煤灰基多孔陶瓷,研究了硅铝比对粉煤灰多孔陶瓷性能和La负载量的影响。

2 实 验

2.1 材料

实验所用粉煤灰取自包头市某厂一级粉煤灰(过100目筛(D90=11.27μm),主要成分见表1),造孔剂选用碳粉(过100目筛),粘结剂使用膨润土(过100目筛,D90=51.47μm,工业级)和分析纯的淀粉,助溶剂选用分析纯的四硼酸钠(Na2B4O7),其他烧结助剂为200目SiO2和α-Al2O3(D90=104.8μm),均为分析纯。溶液中Cr(VI)检测所用试剂:丙酮、硫酸、盐酸、二苯碳酰二肼,均为分析纯。实验用模拟废水采用Cr标准液配制。

表1 粉煤灰的组成Table 1 Composition of fly ash

2.2 La改性粉煤灰多孔陶瓷的制备

通过添加少量α-Al2O3和SiO2调节粉煤灰的硅铝比,将混合料在罐磨机中混料30 min后取出,加入35 m L 去离子水搅拌至泥浆状,室温下陈化,使用造粒机成球造粒,在室温条件下干燥,箱式炉中缓慢升温至980 ℃保温30 min,随炉冷却。使用网筛筛选粒径在2~4 mm 的球料,在3 mol/L 的NaOH 溶液中浸渍6 h后,洗涤(p H≈7)。稀土盐溶液中浸渍12 h后干燥,450 ℃进行二次焙烧,制得稀土改性粉煤灰多孔陶瓷。

2.3 La改性粉煤灰多孔陶瓷去除Cr(VI)实验

模拟废水采用浓度为100 mg/L 的铬标准液(K2Cr O7)配制。取改性后的多孔陶瓷(3±0.05)g放入100 m L模拟废液中,置于恒温水浴震荡台上进行静态吸附,通过测定标准曲线来确定吸光度和去除率之间的关系。其中,Cr(VI)的去除效果按照标准GB 7467-87测定。

2.4 测试与表征

原料的粒度由IG-1000型激光粒度仪测定;粉煤灰的主要成分由电感耦合等离子体光谱仪测定;使用D8 ADVANCE X 射线衍射仪(XRD)测定多孔陶瓷的物相组成,Cu Kα射线源,扫描速度为2(°)/min,扫描范围为10~90°;用QUANTA 400 扫描电子显微镜(SEM)观察粉煤灰多孔陶瓷的表面的微观形貌进行观察;粉煤灰多孔陶瓷表面基团使用GD26-FTIR-650傅里叶变换红外光谱仪(FTIR)进行分析,扫描范围为4000~400 cm-1;采用UV-1800PC 紫外分光光度计(UV-Vis)测定含Cr废水的吸光度的变化;使用GB/T 1966-1996 Archimedes煮沸法测定粉煤灰多孔陶瓷的显性气孔率,体积密度分别按式(1),(2)计算;使用万能试验机测定粉煤灰多孔陶瓷的碎裂应力;多孔陶瓷的盐酸可溶率按照标准CJ/T 299—2008 测定,按式(3)计算。

式中:P0为显性气孔率(%);m1为干燥陶粒质量(g);m2为饱和试样的表观质量(g);m3为饱和试样在空气中的质量(g);D b为体积密度(g/cm3);D1为实验温度下蒸馏水的密度(g/cm3);C ha为盐酸可溶率(%);m为加盐酸前干燥陶粒样品的质量(g);m ha为加盐酸后陶粒样品的质量(g)。

3 结果与讨论

3.1 硅铝比对多孔陶瓷物相的影响

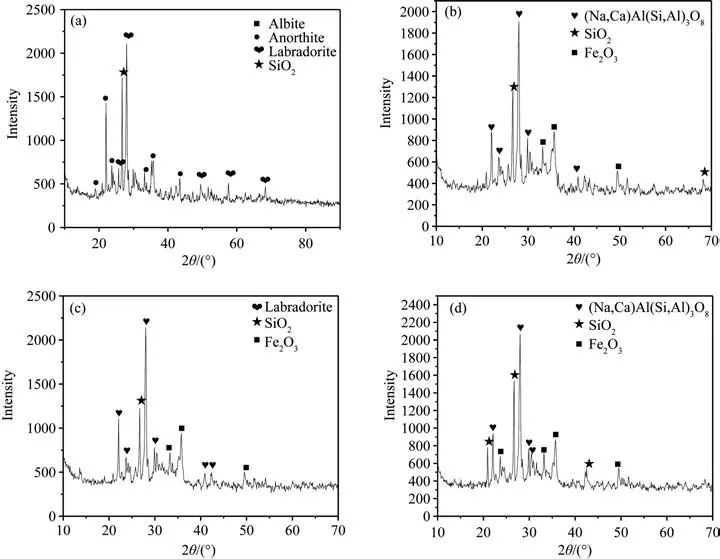

图1为不同硅铝比的原料980℃烧结保温30 min后制备的粉煤灰多孔陶瓷试样的XRD 图谱。从图可见,2θ在20~30°范围出现一些弥散峰,2θ在15~30°处的弥散峰属于无定型硅酸盐玻璃相的特征峰[11],随硅铝比的增加,粉煤灰多孔陶瓷的衍射峰逐渐减少,说明产生的非晶态硅酸盐玻璃相的量随硅铝比的增加而减少。粉煤灰多孔陶瓷的主晶相由钠钙斜长石[(Na,Ca)Al(Si,Al)3O8]组成,晶体结构属三斜晶系,这是由于在该烧结制度下溶体中的Al O4四面体和SiO 中六方环以及四方环之间发生了改变[12]。随着硅铝比从1增至2.5时,主晶相的峰高发生了明显变化,说明硅铝比影响了同向排列的晶体数量。从粉煤灰的组成来看,低熔点碱金属氧化物如CaO 和Na2O 与Al2O3和SiO2在高温下烧结形成了以斜长石相为主的硅铝酸盐矿物。通过软件Expert High Score Plus半定量分析发现,在硅铝比为1.81 时,粉煤灰多孔陶瓷中[(Na,Ca)Al(Si,Al)3O8]含量最多,达到86%。生成的钠钙斜长石结构较为松弛,具有较大孔洞,可容纳半径较大的阳离子基团,因此用钠钙斜长石为主晶相的粉煤灰多孔陶瓷不但可用做普通水处理用多孔陶瓷,还可作为其他元素表面负载的优良载体。

图1 硅铝比分别为1(a),1.55(b),1.81(c)和2.5(d)时的XRD图谱Fig.1 XRD patterns of the different siallitic ratios 1(a),1.55(b),1.81(c)and 2.5(d)

3.2 硅铝比对多孔陶瓷形貌的影响

图2为在980 ℃烧结、保温30 min,造孔剂掺量为40%条件下,不同硅铝比粉煤灰多孔陶瓷的断口形貌照片。从图2(a)可以看出,断口较为光滑平整,这是由于在硅铝比为1 时骨料中Al2O3含量较高,Al2O3作为变价氧化物,在高温时发生变价,使多孔陶瓷坯体中晶体产生晶格缺陷将晶格活化,促进烧结。此外在助熔剂Na2B4O7的助溶作用下生成大量液相,将多孔陶瓷内部的小孔堵塞形成闭孔,使孔道基本由大孔组成。随着硅铝比的增加,骨料中的Al含量逐渐减少,Al2O3的促进烧结作用逐渐减小,助溶作用主要由Na2B4O7主导,因此生成液相量减少。多孔陶瓷的孔道逐渐变得发达,形成三维贯通的骨架,平均孔径由2.2μm 左右增长至4.5μm 左右,属于宏孔陶瓷。

图2 硅铝比分别为1(a),1.55(b),1.81(c)和2.5(d)时的SEM 照片Fig.2 SEM images of the ceramics with different siallitic ratios 1(a),1.55(b),1.81(c)and 2.5(d)

3.3 硅铝比对吸水率、气孔率和酸溶率的影响

从图3可见,随着硅铝比从1增长至2.5,多孔陶瓷的气孔率从42.5%增至45.5%,这是因为在相同的烧结制度下,随硅铝比的增加,α-Al2O3在骨料中所占质量百分比减少,对烧结的促进作用减弱,从而生成的液相减少而导致气孔率上升。随硅铝比的增加,碎裂应力从513 N 增至538 N 后降至388 N,这是因为当硅铝比为1.81时,该烧结制度下更有利于长石相晶粒的发育与长大,生成大量的钠钙斜长石相使粉煤灰多孔陶粒具有更高的强度。从图4可见,随硅铝比的增加,酸溶率从8%增至8.5%,这是由于随硅铝比的增加,产生的无定型玻璃相含量减少,而耐酸性减弱。在硅铝比为1.81 时酸溶率最高,由于在该硅铝比条件下,生成了疏松多孔的钠钙斜长石而导致更容易被酸腐蚀。随着硅铝比的增加,多孔陶瓷的体积密度从1.418 降至1.36 g/cm3。

图3 硅铝比对多孔陶瓷气孔率及碎裂应力的影响Fig.3 Changes of fracture stress and porosity with different siallitic ratios

图4 硅铝比对多孔陶瓷体积密度及酸溶率的影响Fig.4 Changes of bulk density and acid solubility with different siallitic ratios

3.4 硅铝比对多孔陶瓷表面负载La的影响

La是金属性最强的稀土元素,易失去电子形成La3+离子,La3+具有特殊的4f能级,4f轨道全空,因而具有良好的静电吸引能力。粉煤灰多孔陶瓷基体在LaCl3溶液中浸渍后会在表面形成羟基化稀土,这是由于La(OH)3溶度积较小(K=1.0×10-19),会发生La3++3H2O=La(OH)3+3H+反应。通过高温焙烧La(OH)3可分解生成LaO(OH)。从图5 可见,3430 cm-1处为粉煤灰多孔陶瓷表面结晶水的红外特征峰。对比图5曲线a、b发现,NaOH 预处理前后粉煤灰多孔陶粒表面基团发生明显变化,461 cm-1处是Si-O键对称伸缩振动峰,1090 cm-1处为Si-O-Si的反对称伸缩振动峰[13],经过NaOH 处理后,Si-O-Si的特征峰消失,Si-O 键的特征峰明显增强,这是由于发生了SiO2+2NaOH=Na2SiO3+H2O 反应将多孔陶瓷表面玻璃体的Si-O-Si键结构破坏,导致多孔陶瓷表面结构粗糙化,如图6(b)所示。观察图5曲线b和c发现负载前后大部分峰型和峰位没有发生变化,461 cm-1处经过表面负载后位移至465 cm-1,这是由于La3+进入多孔陶瓷的硅氧四面体骨架中,参与骨架振动,导致La改性多孔陶瓷的Si-O 键振动峰加强,说明通过浸渍焙烧La在粉煤灰多孔陶瓷表面被成功负载。图7表明,La在多孔陶瓷表面呈弥散状均匀分布。

图5 粉煤灰多孔陶粒表面官能团的FTIR 图谱Fig.5 FTIR spectra of fly ash porous ceramic surface

图6 NaOH 处理前(a),后(b)的SEM 照片Fig.6 SEM images before(a)and after(b)NaOH treatment

图7 多孔陶瓷表面La元素的分布Fig.7 La element distribution on porous ceramic surface

从图8可知,硅铝比为1.55的粉煤灰多孔陶瓷对Cr(VI)几乎不吸附,单位质量饱和吸附量为0.0224 mg/g。从图8a~d可知,经过稀土La负载,不同硅铝比的多孔陶瓷对Cr(VI)的吸附性能获得了较大提升,单位质量饱和吸附量在0.6437~0.7845 mg/g,其中硅铝比为1.55时的多孔陶瓷负载La后,吸附性能提升了35倍,吸附量达到0.7845 mg/g。这是由于多孔陶瓷基体上的LaO(OH)表面离子配位不饱和,碱性大,电势小,与水配合后会形成羟基化表面,多孔陶瓷羟基化表面在质子迁移作用下形成两性表面特征,从而具有较强的吸附作用。Cr(VI)在水溶液中主要以Cr O2-4和Cr2O2-7两种阴离子基团形式存在,在吸附的过程中与多孔陶瓷表面负载的La形成稀土含氧配合物[14]来实现Cr(VI)去除。对比稀土La负载前后多孔陶瓷Cr(VI)的吸附能力,可用Cr(VI)吸附量来衡量多孔陶瓷上稀土的有效负载量。从图9可以看出,随着硅铝比的增加,La负载粉煤灰多孔陶瓷的斜长石含量和Cr(VI)饱和吸附量都呈先增大后减小的趋势,变化趋势几乎一致,可以认为粉煤灰基多孔陶瓷中斜长石含量对La 的表面负载有直接影响,这与FTIR 红外光谱分析结果相一致。

图8 硅铝比与Cr(VI)吸附量关系图Fig.8 Dependence of Cr(VI)adsorption amount on siallitic ratio

图9 硅铝比对斜长石和Cr(VI)饱和吸附关系图Fig.9 Siallitic ratio and Cr(VI)saturated adsorption amount

4 结 论

1.随着硅铝比的增加,多孔陶瓷的气孔率逐渐增加,酸溶率先减小后增大。

2.原料硅铝比为1.81时合成的多孔陶瓷中钠钙斜长石含量最高,约为86%。

3.多孔陶瓷中的斜长石含量对稀土负载量有直接影响,斜长石含量越高,稀土La 负载量越大,对Cr(VI)吸附效果越好。硅铝比为1.55时的La负载粉煤灰基多孔陶瓷的饱和吸附量为0.7845 mg/g。