潜水器大型舱段三角密封性能有限元分析*

刘青岳 尹 远 徐会希 陈 仲

(1.中国科学院沈阳自动化研究所 辽宁沈阳 110169;2.中国科学院机器人与智能制造创新研究院 辽宁沈阳 110169)

O形圈是一种常用的密封元件,具有简单可靠、易于拆装、成本低廉等优点。O形圈沟槽按形状可以划分成矩形、三角形、梯形、燕尾槽形等[1],设计人员根据应用场合选用不同种类的沟槽。与其他形状的沟槽相比,三角形沟槽结构简单紧凑、拆装简便,适合在潜水器大型耐压舱段连接处使用。潜水器耐压舱密封性能关系到潜水器的安全,而三角形沟槽的设计缺少相关规范,因此开展密封性能的分析研究是十分必要的。

目前许多学者利用数值分析方法对O形圈密封性能进行了分析研究[2-6],但主要集中于O形圈在矩形沟槽中的使用情况。对O形圈在三角形沟槽中密封性能的研究较少。喻九阳等[7]对矩形沟槽及V形沟槽形式下O形圈密封性能进行了对比分析,给出了2种沟槽的适用范围,但其研究侧重于2种沟槽形式的对比,并未对V形沟槽结构特征对密封性能的影响进行研究。谢峰等人[8]分析了不同倒角尺寸下O形圈的应力状态与接触压力,但其未考虑液体压力、安装预拉伸、橡胶材料硬度等因素的影响。

本文作者以某潜水器耐压舱段连接处使用的三角密封结构为研究对象,建立了O形圈三角密封结构的二维轴对称有限元分析模型,分析在不同液体压力、橡胶材料硬度、O形圈内径、沟槽倒角尺寸、沟槽圆角尺寸下O形圈产生的接触压力、综合等效应力以及最大剪切应力的变化规律。研究结果对潜水器及其他相关装备的密封设计有一定的参考价值,对于密封结构设计过程中O形圈与三角形沟槽结构参数的合理选择具有一定的指导意义。

1 计算模型

1.1 基本假设

根据三角形沟槽密封结构的特点,对有限元分析模型做如下假设[9-10]:

(1)O形圈由丁腈橡胶(NBR)制成,文中将丁腈橡胶视为各项同性的不可压缩材料,泊松比取值为0.499,并且忽略应力松弛和蠕变特性的影响;

(2)组成三角形沟槽的两密封面均为金属材质,刚度远远大于橡胶材料,分析时将密封面视为刚体;

(3)密封结构是轴对称的,分析时将其视为轴对称问题;

(4)忽略温度对材料性能的影响。

1.2 橡胶材料本构模型

橡胶材料是高度非线性的超弹性体,其本构关系十分复杂。文中采用双参数Mooney-Rivlin模型来描述其力学性能[11]。其应变能密度函数表达式如式(1)所示。

(1)

(2)

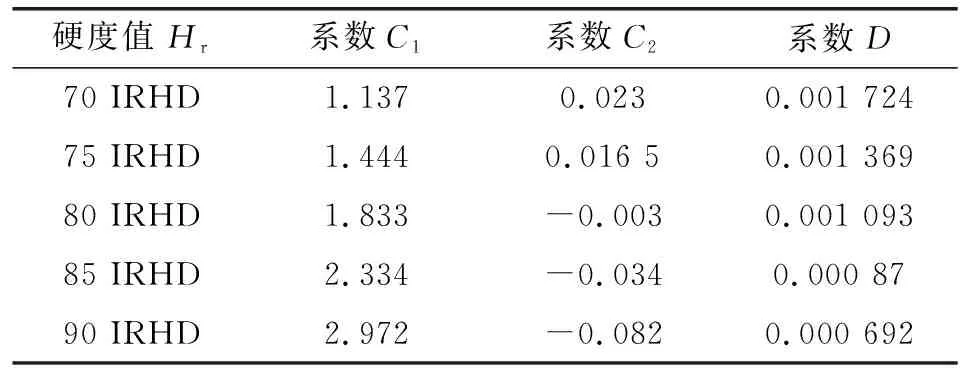

式中:W为应变能密度;C1、C2、D为材料参数;I1、I2为应力张量不变量;J为橡胶变形后与变形前的体积比;μ为材料泊松比。

根据公式(2)及参考文献[12],在不同硬度值下,丁腈橡胶材料参数如表1所示。

表1 各硬度下丁腈橡胶的参数Table 1 The material parameters of NBR at different hardness

1.3 有限元模型

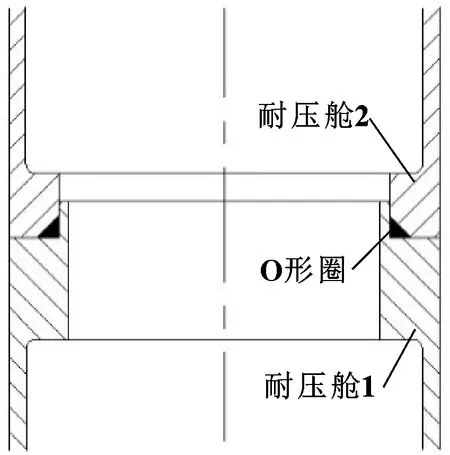

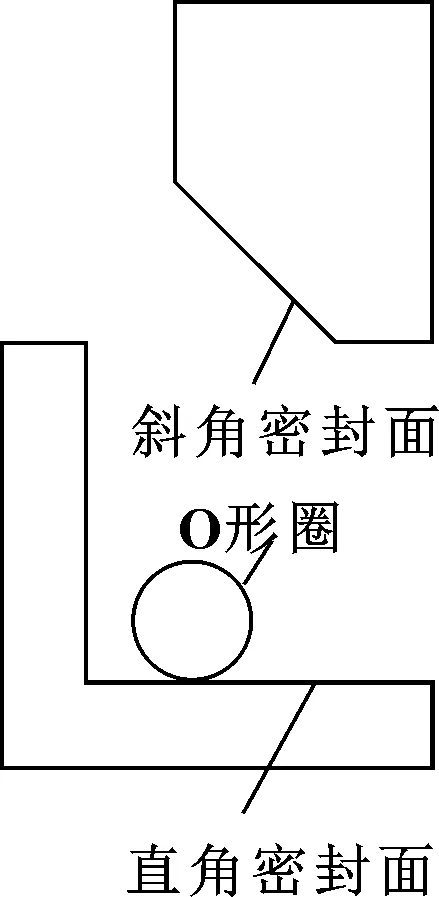

图1为某潜水器耐压舱段连接处使用的三角密封结构示意图。该密封结构主要由耐压舱1、耐压舱2、O形圈3部分组成。两耐压舱通过止口结构进行连接,耐压舱2上加工的倒角与耐压舱1的直角部位形成三角形密封区域。潜水器作业深度为1 500 m;止口配合部分直径为475 mm,使用截面直径为7 mm的O形圈进行密封。有限元分析几何模型如图2所示,模型包括O形圈、斜角密封面、直角密封面。O形圈与两密封面之间分别设定接触,摩擦因数取0.225[10]。使用杂交单元对O形圈进行网格划分,经网格无关性验证,单元数量为19 066个。

图1 三角形沟槽密封结构示意Fig 1 Schematic of triangular groove sealing

图2 几何模型Fig 2 Geometric model

有限元分析包含3个分析步:第一步为预拉伸,模拟将O形圈套在直角密封面上的过程,通过设定直角密封面的位移边界条件实现;第二步为两段组装,模拟将两密封面连接到一起的过程,通过设定斜角密封面的位移边界条件实现;第三步为加载,模拟水压作用到O形圈的过程,通过压力渗透法来实现[13]。

1.4 影响因素取值

文中以液体压力、橡胶材料硬度、O形圈内径、沟槽倒角尺寸、沟槽圆角尺寸为研究对象,采用控制变量法研究上述各影响因素对密封性能的影响。液体压力p是指作用在O形圈上的液体压力值,由水下机器人的作业深度决定。橡胶材料硬度Hr是指丁腈橡胶材料的国际硬度值,常用O形圈硬度范围为70~90 IRHD。O形圈内径d1是O形圈的重要结构尺寸,决定了O形圈安装到三角形沟槽时的预拉伸情况,预拉伸率y的表达式[14]为

(3)

一般所选用的O形圈内径d1应小于或者等于三角形沟槽槽底直径d2。文献[14]建议预拉伸率的取值范围为0~2%,因此文中O形圈内径取值范围为465~475 mm。沟槽倒角尺寸A是指沟槽斜角密封面上倒角的数值,该值与O形圈的预压缩率相关。沟槽圆角尺寸R是指沟槽直角密封面上两直角边上的过渡圆角半径值,该圆角可以改善耐压舱体应力集中现象。倒角尺寸与圆角尺寸可以参考文献[15]进行初步选择。各影响因素的取值如表2所示。

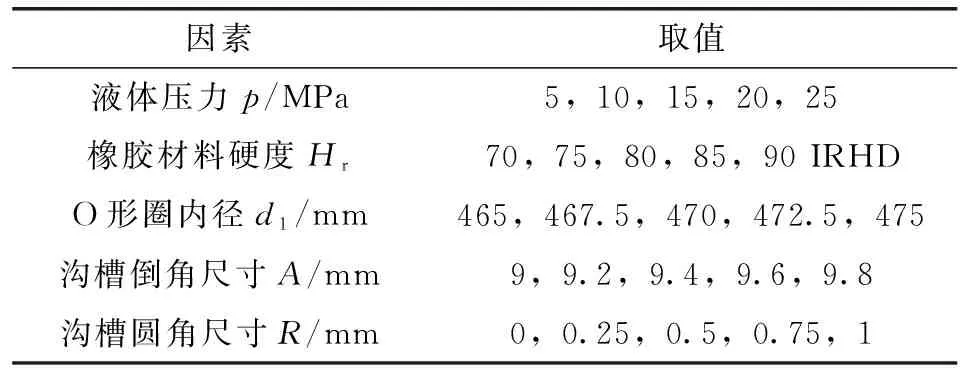

表2 各影响因素取值Table 2 The value of each factor

1.5 密封性能判定依据

O形圈的密封性能可以从密封能力及应力水平两方面考虑。

密封能力主要考察接触压力分布情况[16]。当接触应力大于液体压力时,O形密封圈不发生泄漏,密封可靠。另外,O形圈接触压力大于液体压力的区域宽度即有效密封宽度越大、最大接触压力值与液体压力的差值即有效密封压差越大,O形圈密封能力越强。

应力水平主要考察综合等效应力分布情况以及最大剪切应力情况[16]。

综合等效应力von Mises可以描述O形圈的应力应变情况,其表达式[17]为

式中:σ为综合等效应力;σ1、σ2、σ3为第一、第二、第三主应力。

von Mises应力可以用于评价破损、疲劳失效形式。等效综合应力值越大,密封圈越容易发生破坏及松弛,密封越容易失效。

剪切应力τ是衡量O形圈是否发生剪切破坏的重要参数。当剪切应力值超过材料的极限剪切强度时,O形圈会被撕裂,导致密封失效。

2 结果与分析

2.1 不同液体压力下的密封性能

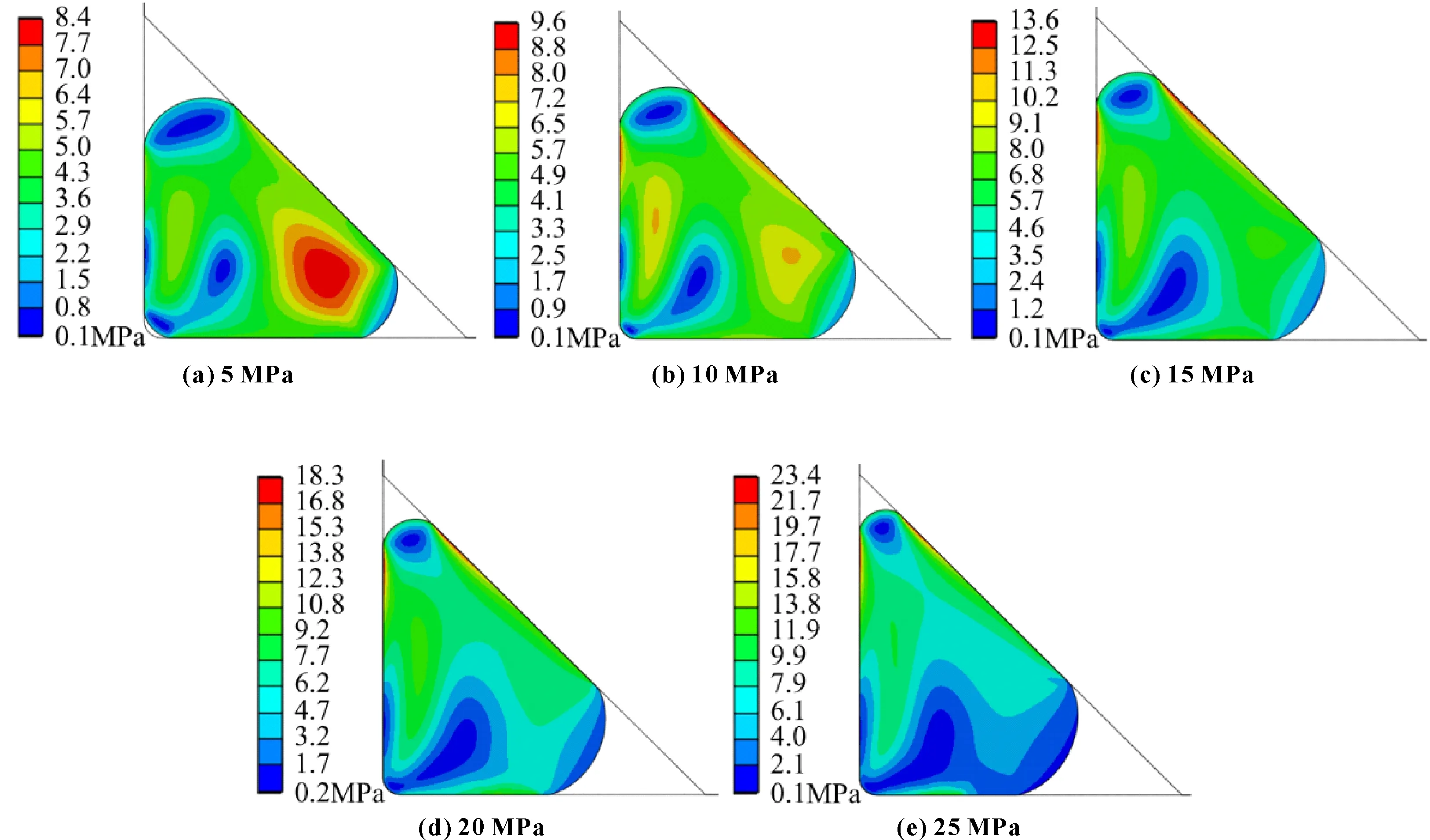

图3显示在橡胶硬度为80 IRHD、O形圈内径为470 mm、沟槽倒角尺寸为9.4 mm、沟槽圆角尺寸为0.5 mm时,不同压力作用下O形圈von Mises应力及变形情况。

如图3所示,随着压力的增加,O形圈的von Mises应力不断增大,O形圈被挤压到三角沟槽左上角的程度越来越严重,应力集中区域由O形圈内部向左上角转移。最大综合等效应力和最大剪切应力出现在挤角区域,此处O形圈易发生挤出、撕裂破坏现象。O形圈受压变形情况与文献[7]的结果一致,与实际情况也是基本相符合。

图3 不同液体压力下O形圈von Mises应力分布及变形情况Fig 3 Von Mises distribution and deformation of O-ring under different fluid pressure (a) 5 MPa;(b) 10 MPa;(c) 15 MPa;(d) 20 MPa;(e) 25 MPa

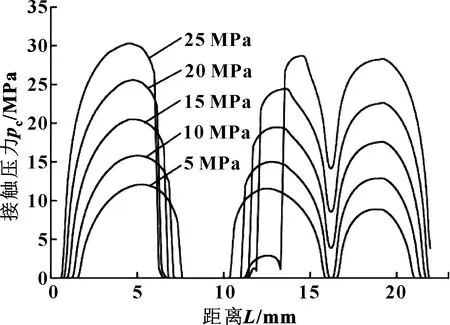

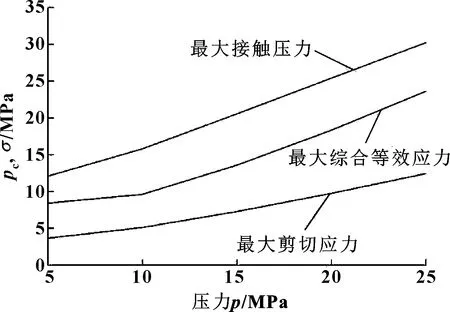

图4、图5所示分别为不同压力作用下,O形圈密封面接触压力分布以及最大接触压力、最大综合等效应力、最大剪切应力变化趋势。

从图4可以看出,O形圈三角密封结构存在3个密封区域,分别对应O形圈与斜角密封面的接触区域、O形圈与直角密封面底面的接触区域、O形圈与直角密封面侧面的接触区域。将它们称为斜密封面、底密封面、侧密封面。3个密封面上接触压力均为抛物线形,从接触面中心向两侧接触压力不断减小。同时随着液体压力的增加,最大接触压力几乎呈线性关系增加,并且始终大于液体压力,如图5所示。这与文献[5,18]所得的O形圈在矩形沟槽中密封性能研究结果一致,体现了O形圈的自密封机制。可见,虽然密封结构有差异,但O形圈在三角形沟槽中的密封机制与在其他形状的沟槽中一样,都是将液体压力转化为与密封面的接触压力,抵抗液体的流入,从而达到密封效果。另外,从图4可知,斜密封面的最大接触压力明显高于底密封面和侧密封面,密封能力更强,因此对斜密封面的加工和保护要求应该更高。

图4 不同液体压力下O形圈接触压力分布Fig 4 Contact pressure distribution of O-ring under different fluid pressure

图5 最大接触压力、最大综合等效应力、最大剪切应力随液体压力变化趋势Fig 5 Variation of maximum contact pressure,maximum von Mises and maximum shear stress with fluid pressure

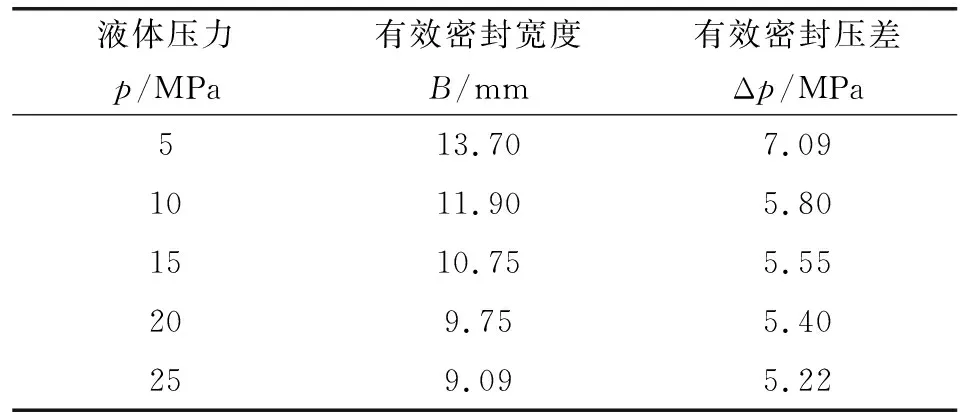

表3给出了不同液体压力下的有效密封宽度及有效密封压差。可以看出,随着压力的增加,有效密封宽度、有效密封压差小幅减小,这说明随着压力的升高,O形圈密封能力有小幅减弱的趋势。另外,随着压力的增加,最大综合等效应力和最大剪切应力逐渐增加(如图5所示),O形圈被破坏的可能性逐渐增大。

表3 不同液体压力下的有效密封宽度及有效密封压差Table 3 Effective seal width and effective seal pressure difference at different fluid pressure

2.2 橡胶材料硬度对密封性能的影响

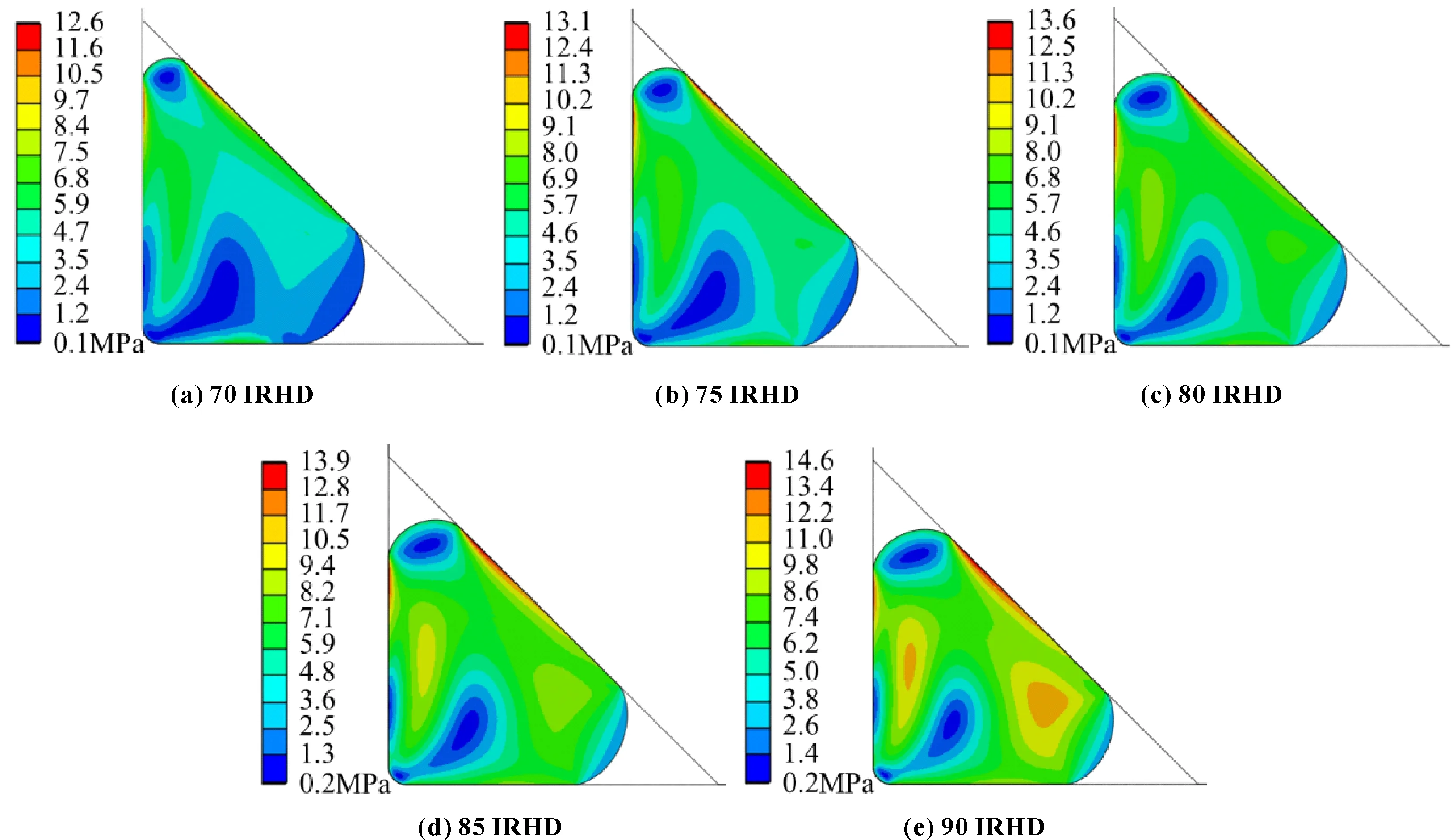

图6显示在液体压力为15 MPa、O形圈内径为470 mm、沟槽倒角尺寸为9.4 mm、沟槽圆角尺寸为0.5 mm时,不同橡胶硬度下O形圈von Mises应力分布及变形情况。

图6 不同材料硬度下O形圈von Mises应力分布及变形情况Fig 6 Von Mises distribution and deformation of O-ring under different rubber hardness (a) 70 IRHD;(b) 75 IRHD;(c) 80 IRHD;(d) 85 IRHD;(e) 90 IRHD

如图6所示,随着橡胶硬度的增加,O形圈“刚度”增高,相同压力下变形减小,抗挤出性能增强。同时,O形圈的von Mises应力不断增加,被破坏的可能性增大。

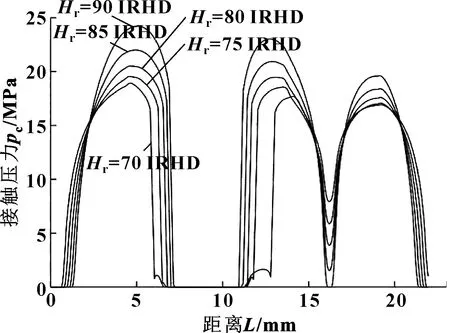

图7、图8所示为不同橡胶硬度条件下,O形圈接触压力分布以及最大接触压力、最大综合等效应力、最大剪切应力变化趋势。

图7 不同橡胶硬度条件下O形圈接触压力分布Fig 7 Contact pressure distribution of O-ring under different rubber hardness

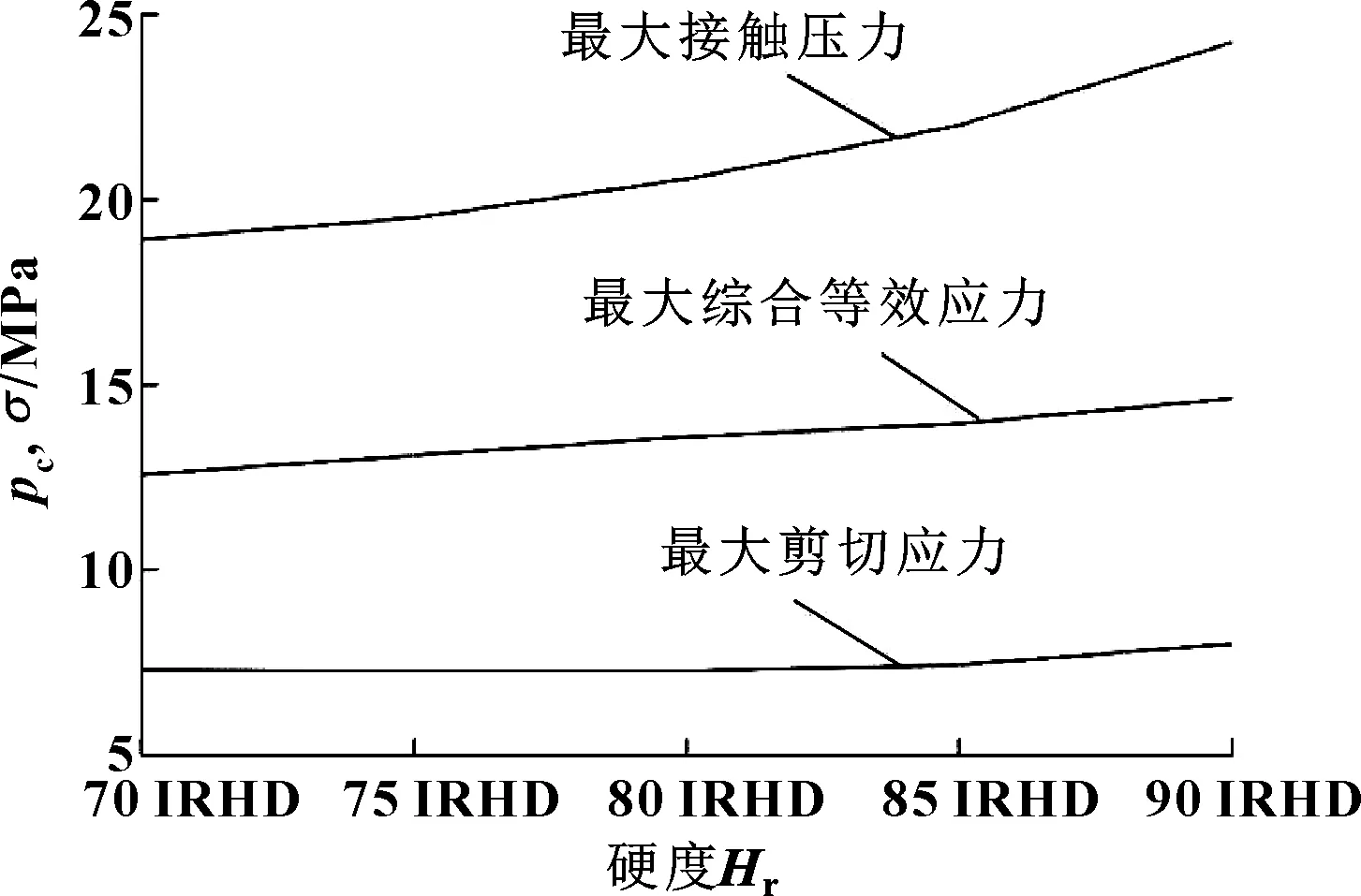

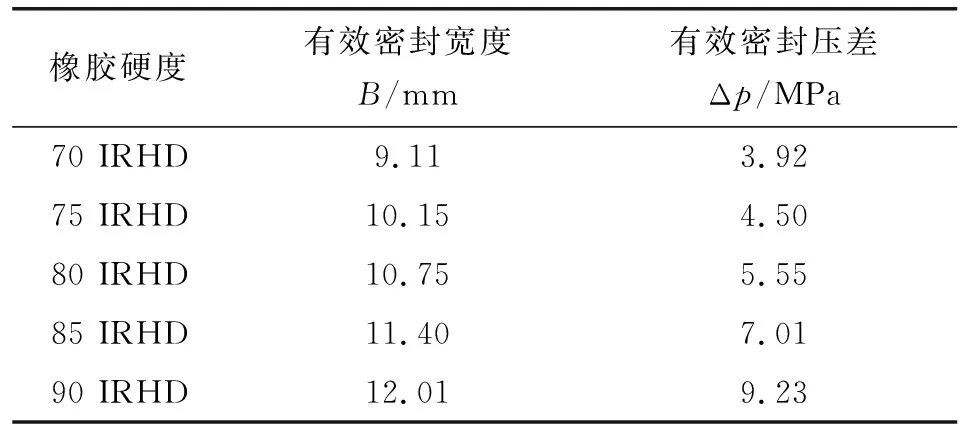

从图8可以看出,橡胶硬度范围在70~90 IRHD之间时,所有密封圈最大接触压力均大于液体压力,能够达到密封要求。有效密封宽度及有效密封压差随橡胶硬度的变化情况如表4所示,随着硬度的增加,有效密封宽度、有效密封压差不断增加。其中有效密封压差大幅增加,是影响密封性能的主要因素,密封能力不断增强。另外,随着橡胶硬度的增加,最大综合等效应力不断增加(如图8所示),这会加速橡胶松弛,使O形圈产生裂纹,从而导致失效。这与文献[6]所得的O形圈在矩形沟槽中密封性能研究结果一致。因此,在设计密封结构时,在保证密封性能的前提下,要尽可能选取硬度小的O形圈以保证其处于较低的应力状态中,延长使用寿命。如图8所示,最大剪切应力随橡胶硬度变化较小,在硬度超过85 IRHD时,才有明显的上升趋势。

图8 最大接触压力、最大综合等效应力、最大剪切应力随橡胶硬度变化趋势Fig 8 Variation of maximum contact pressure,maximum von Mises and maximum shear stress with rubber hardness

表4 不同橡胶硬度下的有效密封宽度及有效密封压差Table 4 Effective seal width and effective seal pressure difference at different rubber hardness

2.3 O形圈内径对密封性能的影响

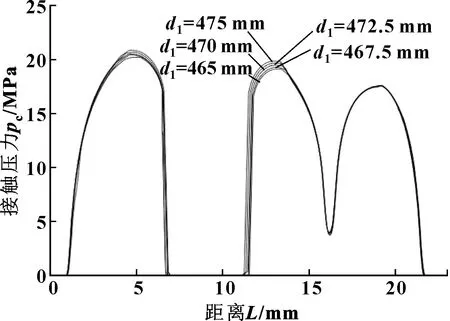

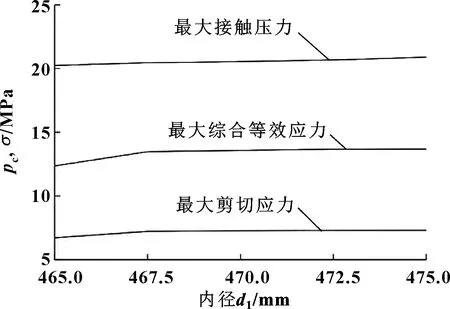

图9、图10所示分别是液体压力为15 MPa、橡胶硬度为80 IRHD、沟槽倒角尺寸为9.4 mm、沟槽圆角尺寸为0.5 mm时,不同O形圈内径下O形圈接触压力分布以及最大接触压力、最大综合等效应力、最大剪切应力变化趋势。

图9 不同O形圈内径下O形圈接触压力分布Fig 9 Contact pressure distribution of O-ring under different O-ring inner diameter

图10 最大接触压力、最大综合等效应力、最大剪切应力随O形圈内径变化趋势Fig 10 Variation of maximum contact pressure,maximum von Mises and maximum shear stress with O-ring inner diameter

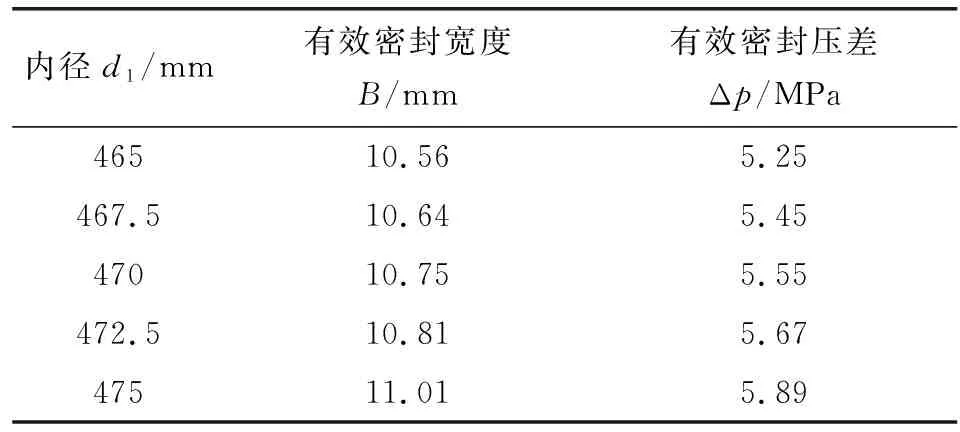

从图10可以看出,所有密封圈最大接触压力均大于液体压力,满足密封要求。不同O形圈内径下,有效密封宽度、有效密封压差的变化情况如表5所示。可以看出,随O形圈内径增加两项指标均小幅度增加,密封能力有逐渐增强趋势,但增加趋势并不明显。同时,随O形圈内径增加,最大接触压力值、最大综合等效应力、最大剪切应力均有所增加,但整体来说应力水平变化不大,如图10所示。

表5 不同O形圈内径下的有效密封宽度及有效密封压差Table 5 Effective seal width and effective seal pressure difference at different O-ring inner diameter

从O形圈三角密封结构的安装工艺角度,一般情况下要求O形圈具有一定的预拉伸量,以降低安装时O形圈脱落或者发生咬伤破坏的可能性。鉴于O形圈内径对密封性能影响相对较小,在确定O形圈内径时可以优先考虑其安装工艺。

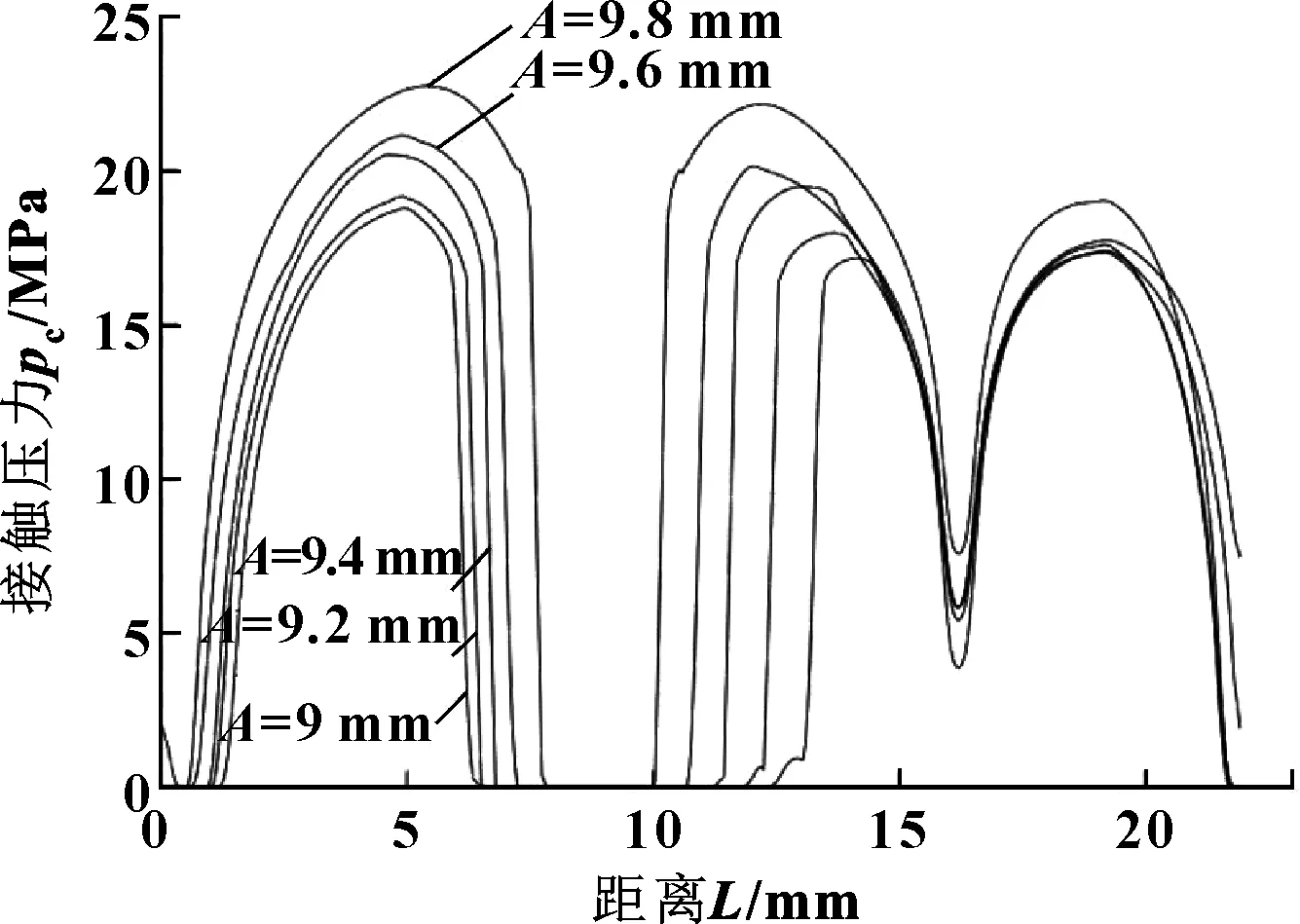

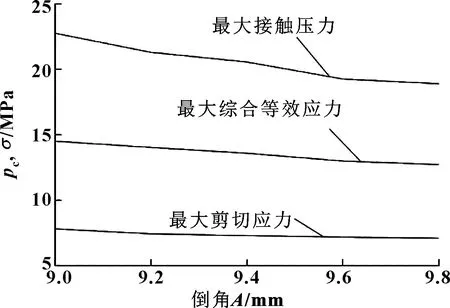

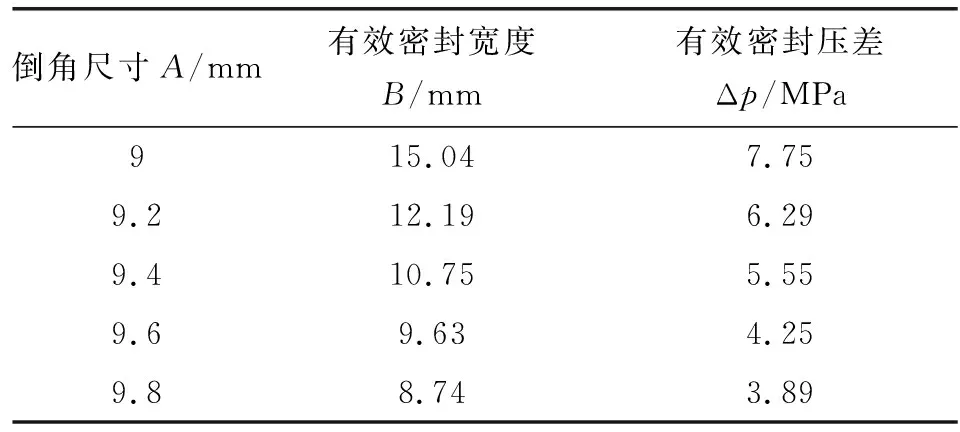

2.4 沟槽倒角尺寸对密封性能的影响

图11、图12所示分别是液体压力为15 MPa、橡胶硬度为80 IRHD、O形圈内径为470 mm、沟槽圆角尺寸为0.5 mm时,不同沟槽倒角尺寸条件下O形圈接触压力分布以及最大接触压力、最大综合等效应力、最大剪切应力变化趋势。

图11 不同沟槽倒角尺寸条件下O形圈接触压力分布Fig 11 Contact pressure distribution of O-ring under different chamfer of groove

图12 最大接触压力、最大综合等效应力、最大剪切应力随沟槽倒角尺寸变化趋势Fig 12 Variation of maximum contact pressure,maximum von Mises and maximum shear stress with chamfer of groove

从图12可以看出,所有密封圈最大接触压力均大于液体压力,满足密封要求。不同沟槽倒角尺寸下有效密封宽度与有效密封压差变化情况如表6所示。可以看出,随着沟槽倒角尺寸的增加两项指标均大幅下降,两者共同作用,密封能力不断下降。同时,随着沟槽倒角尺寸的增加,最大接触压力、最大综合等效应力、最大剪切应力值不断减小,并且变化趋势越来越缓慢,如图12所示。最大接触压力、最大综合等效应力变化明显,最大剪切应力变化幅度较小,这与文献[8]所得的结果一致。

表6 不同沟槽倒角尺寸下的有效密封宽度及有效密封压差Table 6 Effective seal width and effective seal pressure difference at different chamfer of groove

在三角密封中沟槽倒角尺寸决定了O形圈的预压缩量,对密封性能有很大的影响。一方面,减小倒角尺寸会增加O形圈密封能力;另一方面,倒角尺寸越小,O形圈应力水平越高,被破坏的风险增大,同时安装时需要更大的轴向力,给安装带来不便。因此,在设计三角密封沟槽倒角尺寸时,要综合考虑O形圈密封能力和应力水平,选择合适的数值。

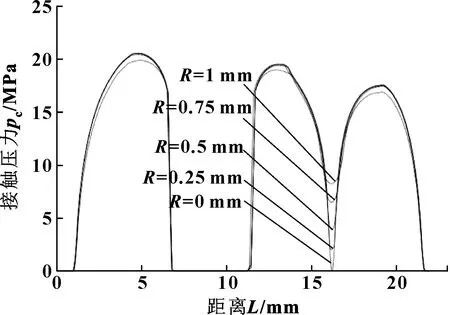

2.5 沟槽圆角尺寸对密封性能的影响

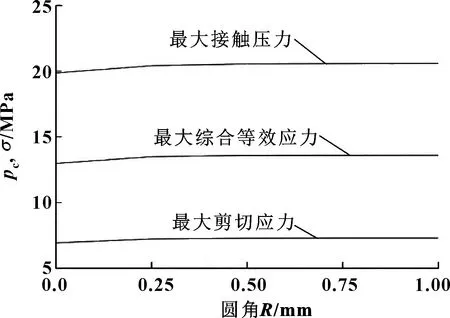

图13、图14所示分别是液体压力为15 MPa、材料硬度为80 IRHD、O形圈内径为470 mm、沟槽倒角尺寸为9.4 mm时,不同沟槽圆角尺寸下O形圈接触压力分布以及最大接触压力、最大综合等效应力、最大剪切应力变化趋势。

图13 不同沟槽圆角尺寸下O形圈接触压力分布Fig 13 Contact pressure distribution of O-ring under different fillet of groove

图14 最大接触压力、最大综合等效应力、最大剪切应力随沟槽圆角尺寸变化趋势Fig 14 Variation of maximum contact pressure,maximum von Mises and maximum shear stress with fillet of groove

从图14可以看出,沟槽圆角尺寸对O形圈接触压力分布、最大接触压力值、最大综合等效应力以及最大剪切应力影响较小。因此在设计圆角尺寸时,可以忽略其对密封性能的影响。

3 结论

(1)在液体压力作用下,O形圈会被压到三角沟槽的挤角处,此处O形圈处于高应力状态中,可能造成O形圈撕裂、挤出等现象,是O形圈三角密封易失效位置。随着液体压力的增加,O形圈密封能力逐渐减弱,O形圈应力水平逐渐增高,同时O形圈在挤角处的应力集中现象明显加剧,增加了O形圈破坏的可能性。

(2)橡胶材料硬度、沟槽倒角尺寸是影响密封性能的主要因素。随着橡胶材料硬度的增加,O形圈密封能力增强。当需要密封的液体压力升高时,可以选用硬度更高的O形圈。另一方面,在相同液体压力条件下,硬度大的O形圈处于更高的应力状态中,增大了O形圈被破坏的可能性。因此,在保证密封性能的前提下,要尽可能选取硬度小的O形圈。而随着沟槽倒角尺寸的增加,O形圈的密封效果不断减弱。同时O形圈应力水平逐渐降低,被破坏的可能性减小,并且更加易于安装。因此,设计沟槽倒角尺寸时,在保证密封性能的前提下,要尽可能选取大的倒角尺寸。

(3)O形圈内径、沟槽圆角尺寸对密封能力以及O形圈的应力状态影响较小,设计时可以主要依据加工、组装工艺性合理选择其尺寸。