服装材料中色纺纱配色算法改进

陈飞荣

(黎明职业大学 新材料与鞋服工程学院, 福建 泉州 362000)

随着生活水平的不断提高,人们对服装的色彩、款式和面料都提出了更高的要求。其中,色纺纱凭借色彩丰富、色泽柔和、手感舒适、节能环保等独特优点,在众多服装材料中脱颖而出,具有良好的发展前景。目前,色纺纱配色主要还是以传统的人工经验配色为主,而面对不同客户的需求和原料种类的更新,人工配色难度越来越大,暴露出许多问题,如配色误差增加、配色时间长、材料损耗大等。伴随信息技术的发展,借助现代信息技术提高配色效率,已成为当前思考和研究的重点。对此,黄烨等提出通过改进配色算法对色纺纱进行计算机配色[1];马崇启提出对Stearns-Noechel模型进行改进,以提高该模型配色的精准度,但主要是将单色纤维进行混合,然后根据纤维的单色反射率等反推可变常量M,然后通过平均拟合色差,求得最佳M值[2]。实践中发现,利用以上方法确定的M值用于配色,其结果还是不够理想。为此,本课题采用实验的方法,重点对Stearns-Noechel模型的M参数进行探讨,以期望提高配色的精准度。

1 材料与方法

1.1 实验环境

纺纱室和测色室温度:(20±5)℃;湿度:(60±10)%。

1.2 材料与仪器

主要材料:有色黏胶纤维(3种,颜色为红、黄、藏蓝,南通亿恒新材料科技有限公司,长度为38 mm,细度为1.6 dtex);涤纶彩色纤维(3种,颜色为紫罗兰、桔红、茵绿,江阴市美佳特彩纤有限公司,长度为38 mm,细度为1.56 dtex)。

主要仪器:梳棉机(安徽省萧县徽星机械制造有限公司,HX200型);粗纱机(青岛金汇丰机械有限公司,JHF1477型三轴无差速);环锭纺纱机(潍坊欣汇纺织有限公司,0045型);摇黑板机(上海发瑞仪器科技有限公司,FR-1741型 );测色配色仪(苏量仪器科技(苏州)有限公司,高精度SF600型)。

1.3 工艺流程

1.3.1 色纺纱配色工艺流程

配色制备工艺具体分为以下几步:

1)开松:首先将色纺纱的每个单色纤维开松2~3遍,直至完全开松。

2)称量:混合样品色称量15 g,单色样品按比例称量,误差控制在10-3g范围内。

3)混合:将混合样品色完全混合。

4)梳理:混色样品“横铺直取”,以减少飞花和落棉[4],放入HX200型梳棉机后梳理3遍进行撕扯融合。

5)并和:样品纤维设置间距后进行1次牵伸2次并和,最终制作出20 g/(5m)的棉条。

6)粗纱:将3 m样品棉条放进JHF1477三轴无差速型粗纱机,通过旋转和牵伸,最终称重得到500 tex的粗纱。

7)细纱:细纱用0045型环锭纺纱机进行牵伸后出条由粗纱得到30 tex细纱。

8)制样方法:纱线缠绕在FR-1741 型摇黑板机上,纱线板设置成6 m×22 m规格,以降低工作量,减少颜色误差值,从而得到更精确的纺纱颜色[5]。

1.3.2 样品制备

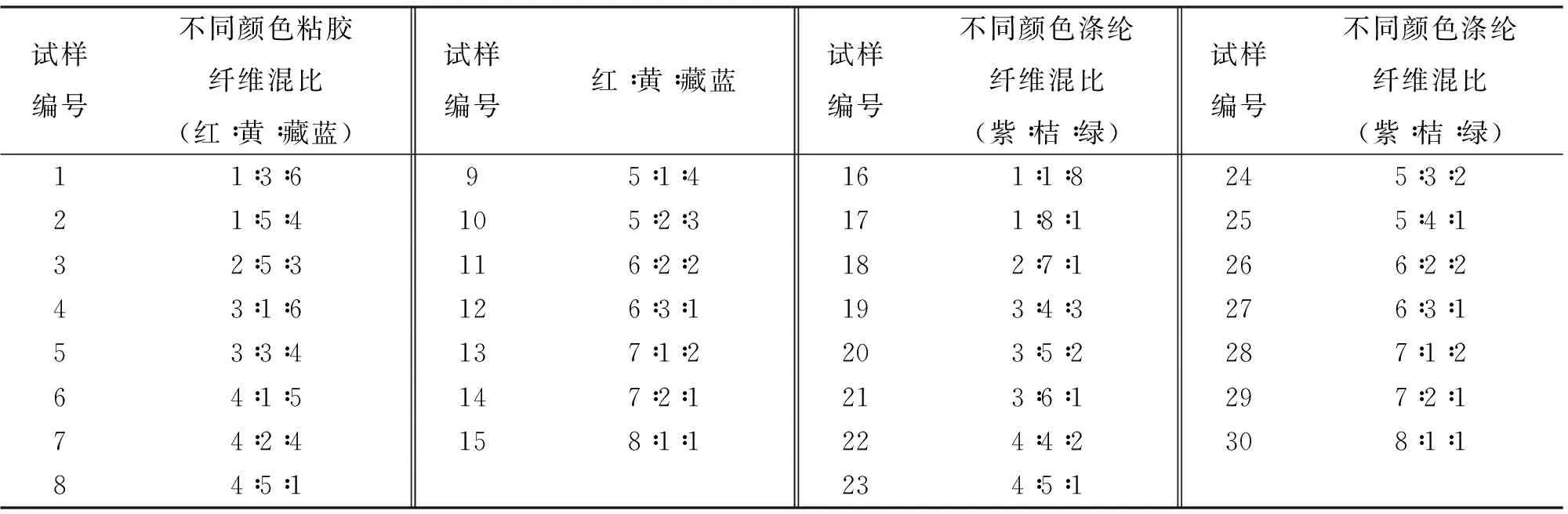

根据以上色纺纱工艺流程,制备30组纺纱纤维混色样品,混色样品质量比如表1所示。

表1 混色样品质量比

1.3.3 测色流程

使用SF600型测色配色仪对服装纤维进行测试。具体测试条件为:孔径为22 mm、视角为10°,100%的UV、镜面光泽以及模拟D65光源对混色纤维进行正反测量[6]。通过正反方向不同位置的照射,确保最后一个颜色参数和测量参数之间的偏差小于0.1;若偏差较大,则增加测量次数,最终测试到的光照反射率波长介于360~700 nm范围内,间隔为10 nm[7]。

1.4 配色模型构建

1.4.1 Stearns-Noechel模型[8-9]

Stearns-Noechel模型是色纺纱配色模型中常用的模型,具体如式(1)所示:

(1)

式中:M为可变常量,受混色纱线中单色纤维的颜色和成分影响;Rλ代表色纺纱光照射波长为λ时的反射率;f(Rλ)为Rλ对波长λ的中间函数。由(2)式可推导出f(Rλ)与Rλ的关系:

(2)

由(2)式可以看出,Stearns-Noechel模型重点是确定M值。部分研究者先将几种单色纤维按照一定的质量比进行混合纺丝,然后根据每一组单色纤维的反射率和已知的质量比反推出M,再计算出拟合反射率,同时求出所有拟合样与标准样的色差,最后选择所有试样色差最小时的M值求其平均数作为最优参数。

1.4.2 全光谱匹配算法

色纺纱计算机配色有3种算法,分别为全光谱、三刺激值匹配算法和色号归档检索。其中色号归档检索依旧依靠人工经验配色,由于配色样品程序冗杂,所以会增加配方误差。本研究主要选择全光谱匹配算法进行配色计算。全光谱匹配算法最多只能计算31个单色样品,而要获得最佳配色结果,配色样品中的拟合反射光谱和标准反射光谱必须全部重合,且没有偏差。因此反射光谱选取400~700 nm大小,间隔10 nm,共计31个波长下的反射率。具体算法为[10]

X=(PTP-1)PTWD[f(s)-f(m)],

(3)

P=WDΦ。

(4)

式中:X为3种色纺纱各自配比,表现为3×1的矩阵;P为不同波段下的光谱能量值;

W400、W410、…、W700表示不同波长反映出的权重因子;D表示标准色31个不同波长的[d(Rλ)/df(Rλ)]值,其余各项为由0构成的31×31的方阵;f(s)和f(m)分别代表色纺纱标准样品和拟合样品的中间函数值,均为列矢量;

其中n表示n个波段。

2 结果与分析

2.1 初始配方计算

2.1.1 配色计算流程

从Stearns-Noechel模型可以看出,只要已知各单色纤维的反射率和参数M,就可以通过式(1)和式(2)反推出拟合配方,同时也可知道存在1个M值使得拟合样品和标准样品的色差最小。具体配色流程如图1所示。

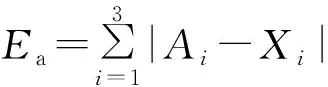

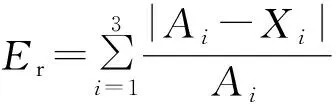

为得到较高配色精确度,将色差作为评价标准,并用配方绝对偏差Ea和相对偏差Er进行对比。配方色差越小,说明配方精确度更高。配方绝对偏差计算公式为[11]

(5)

(6)

式中Ai和Xi分别代表标准样品和拟合样品中第i组分的配比。为精确表达拟合配方的精确程度,本文选择配方相对偏差Er来判断配方的精确度。

2.1.2 配色结果

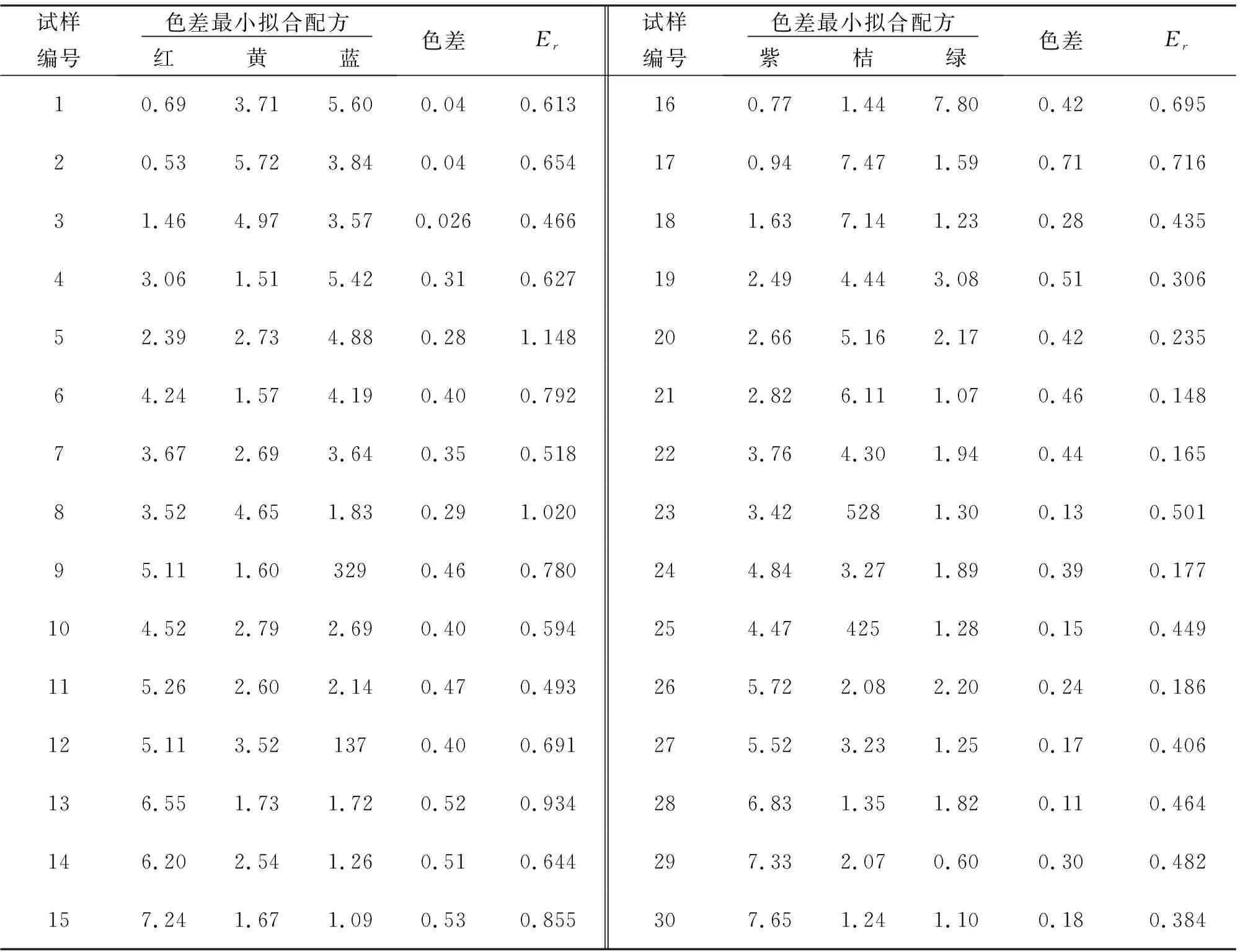

在样品制备中,选择30组色纺纱混色样品进行实验。根据图1的流程,并运用MATLAB进行拟合配方计算。由此得到表2的配色偏差结果。

表2 配色偏差结果

从表2中可以看出,30组样品的拟合色差平均数为0.331,包含红黄蓝的0.335和紫桔绿的0.327。根据新的评价标准,利用式(6)得到30组样品的Er平均数为0.553,包含红黄蓝的0.723,紫桔绿的0.383。对比可知,Stearns-Noechel模型于色纺纱计算机配色是适用的。而为使配色精确度更高,提出拟合样的拟合色差都小于1的情况下,保证Er也控制在1以下。因此,提出改进初始配方选择标准。

2.2 改进初始配方选择计算方法

2.2.1 配色计算流程

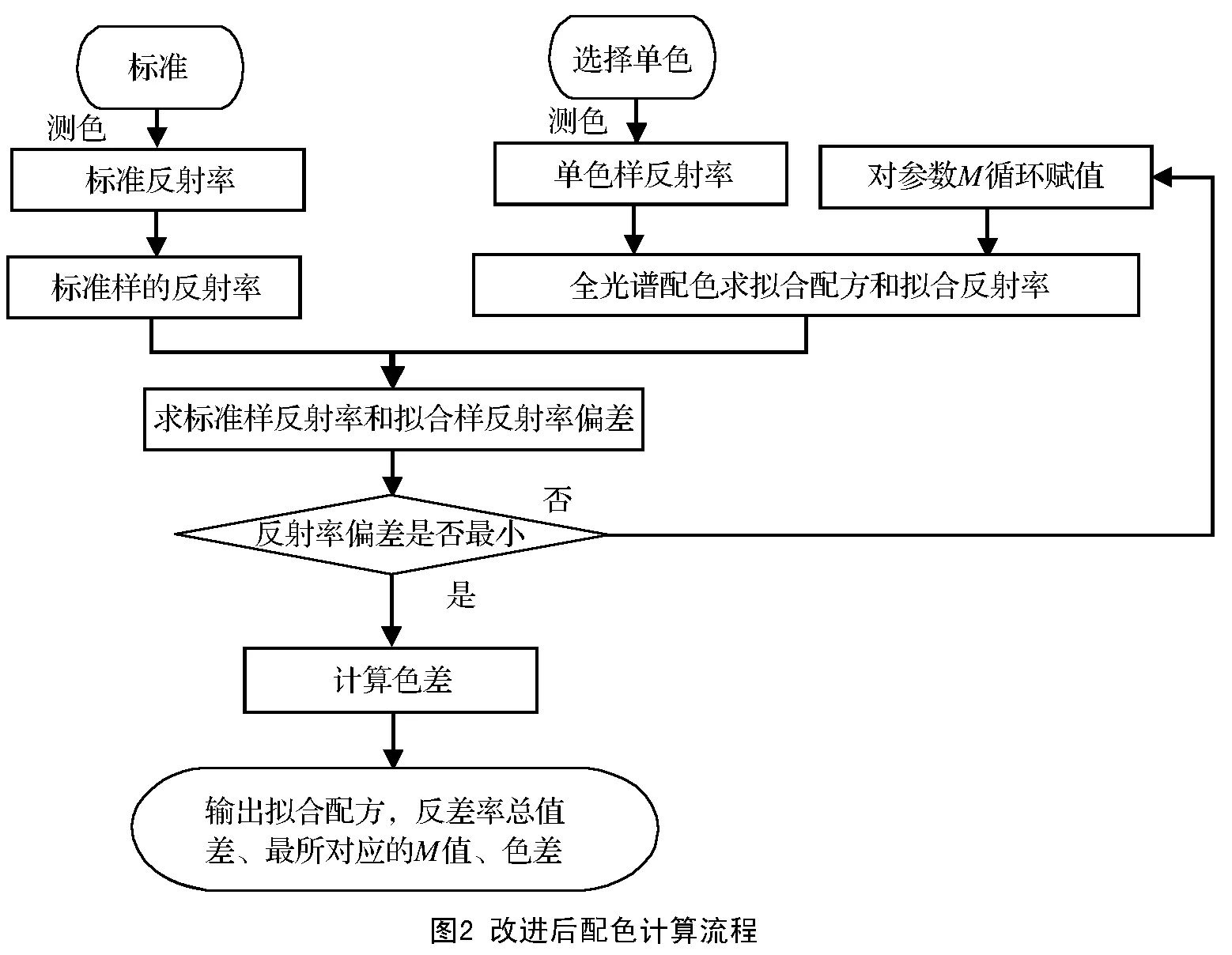

为改进配方计算方法,将M的选择标准从色差最小改为直接计算反射率偏差,从而当反射率偏差达到最小时,M对应的拟合配方作为最佳配方。改进后的配色流程如图2所示。

2.2.2 改进后的配色结果

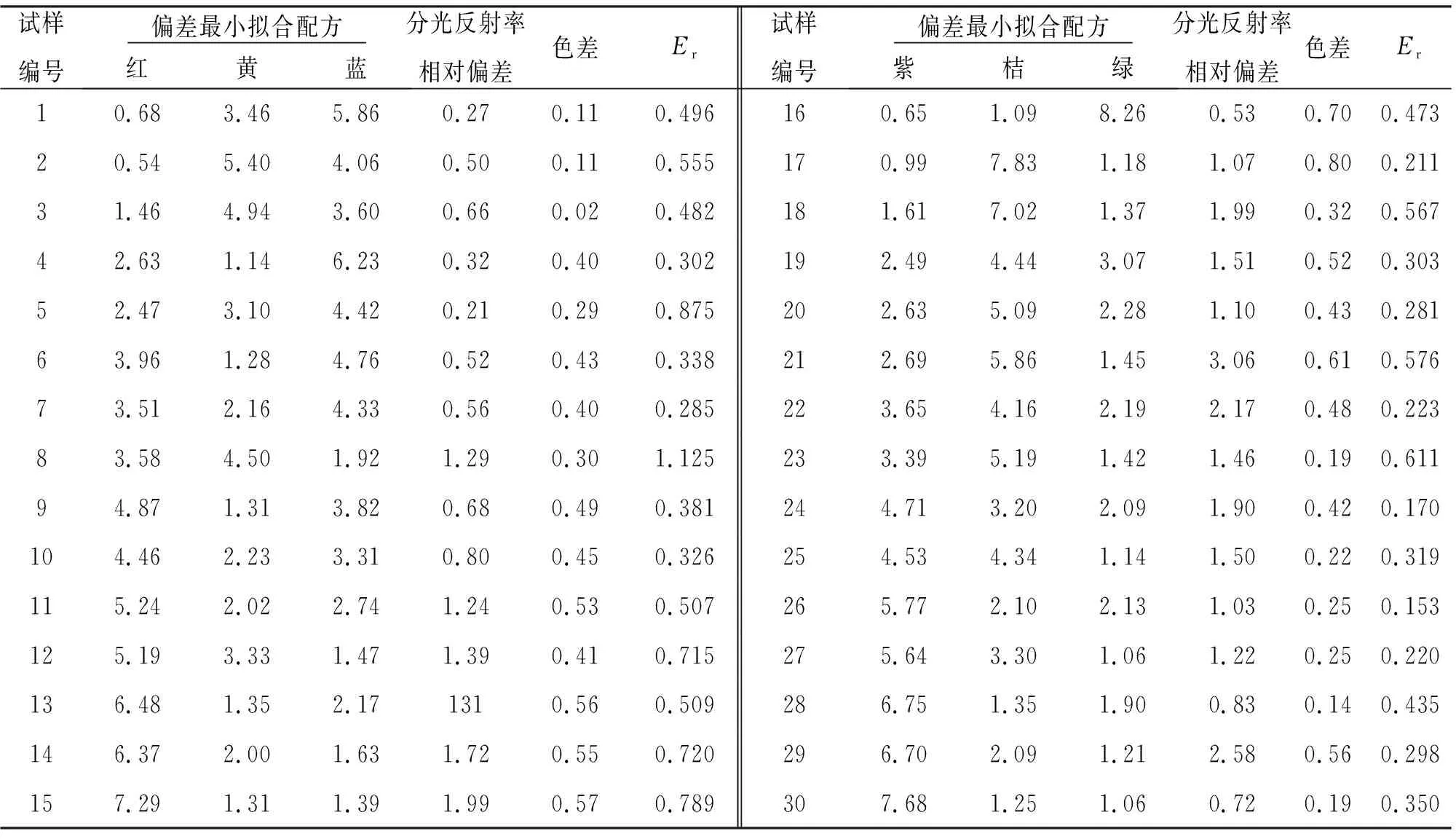

同样选择30组色纺纱混色样品进行实验,并根据图2的计算流程,用MATLAB编程进行计算,得到表3的配色偏差计算结果。

表3 反射率偏差最小时的配色结果

从表3可以看出,改进初始配方计算方法后,30个混色样品的拟合色差平均数为0.390,包含红黄蓝的0.375,紫桔绿的0.405;配方相对偏差的平均数为0.453,包含红黄蓝的0.560,紫桔绿的0.346。以上值都小于1,由此说明改进具有很好的效果。

2.3 配色结果对比分析

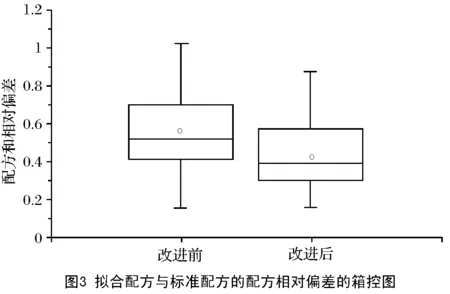

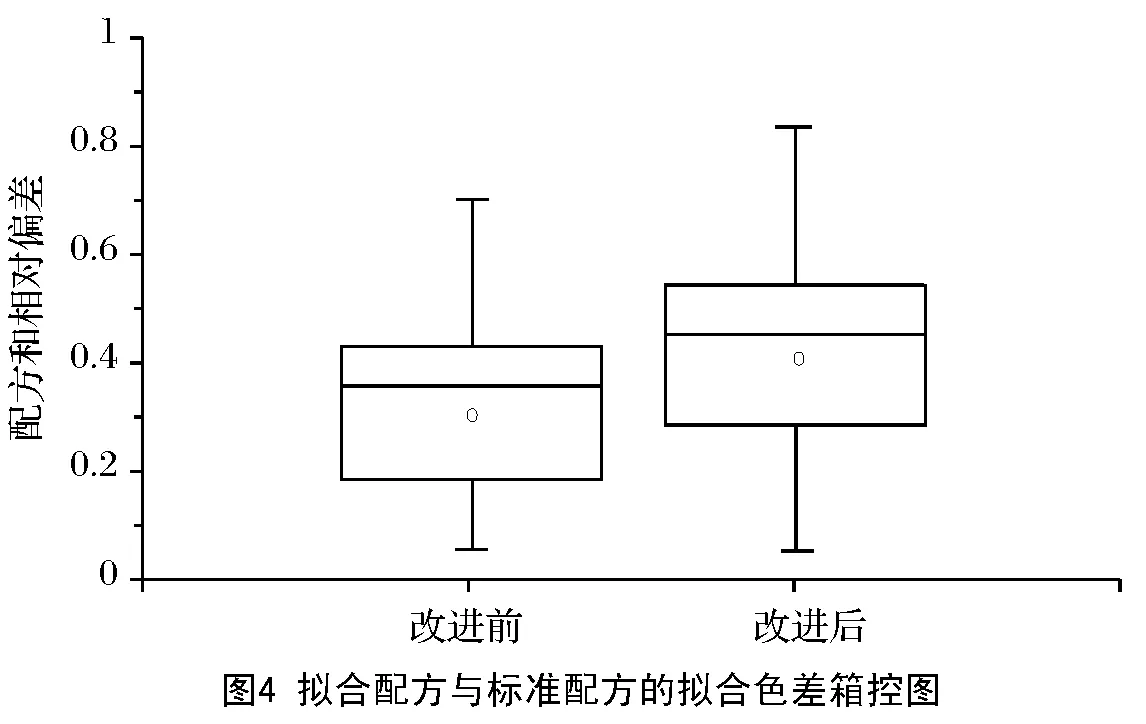

为验证以上改进效果,对改进前和改进后的配色结果数据进行对比分析,得到配方相对偏差和拟合色差的箱控图。如图3和图4所示。

从图3可以看出,改进前相对偏差比改进后大:改进前箱控高度在0.148~1.148,中位数为0.509 5;改进后的箱控高度在0.153~1.125,中位数为0.408 0。由此可知,改进后的拟合配方的相对偏差比改进前更小,也说明改进后的配色算法所计算的配方更接近实际配方,具有更高的精确度。

同时,从图4中的拟合色差的箱控图看出,改进前和改进后色差数值都在1以下,差距不大。但综合对比,改进后的配色计算算法更具可行性。

3 结论

通过以上改进可以看出,改进的色纺纱配色算法主要是将参数M选取从拟合色差最小改为反射率偏差最小,并将此时的M值对应的初始配方作为最佳拟合配方。而对比也发现,改进后的配色算法所计算出的配方更接近实际配方,具备更高的精确度,且对比改进前和改进后的色差范围都在1以下,色差偏差更低,说明改进后的配色计算方法更适用。