影响挠性印制板插入损耗的几种因素

林均秀 胡 可 刘志勇 吴浩俊 卢起斌

(珠海中京元盛电子科技有限公司,广东 珠海 519060)

现代通信技术已进入到第五代(5G),电磁波频率也提高到5 GHz、10 GHz、24 GHz甚至79 GHz。为避免信号损失过大影响性能,作为连接用的挠性印制板(FPCB)也要求有较低的插入损耗(插损,IL:Insertion Loss)。本文设计统一的测试板,应用同样的设备和测试方法对影响FPCB插损的一些因素进行探讨。

1 测试方案设计

1.1 测试板

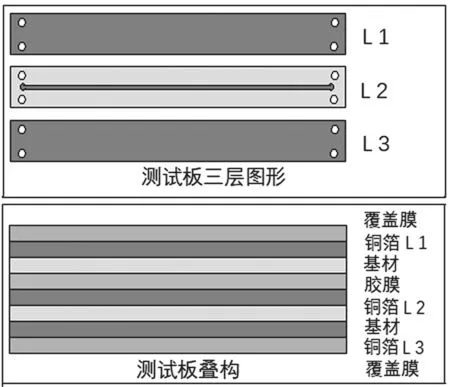

测试板设计采用三层板叠构(如图1所示),中间层是特性阻抗信号线,匹配50 Ω特性阻抗,信号线边都围绕地层,信号层外上、下两层除了连接器焊盘外都是地层屏蔽,三层地相互连通。两连接器中心之间信号线长度为100 mm。

图1 测试板结构

说明,如果是LCP(液晶聚合物)膜之类可熔的材料则不需要胶膜层。

1.2 测试设备

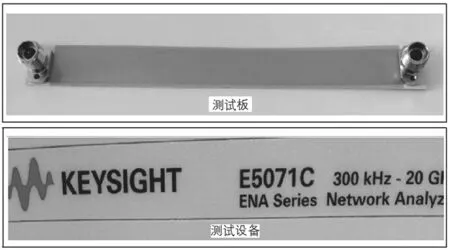

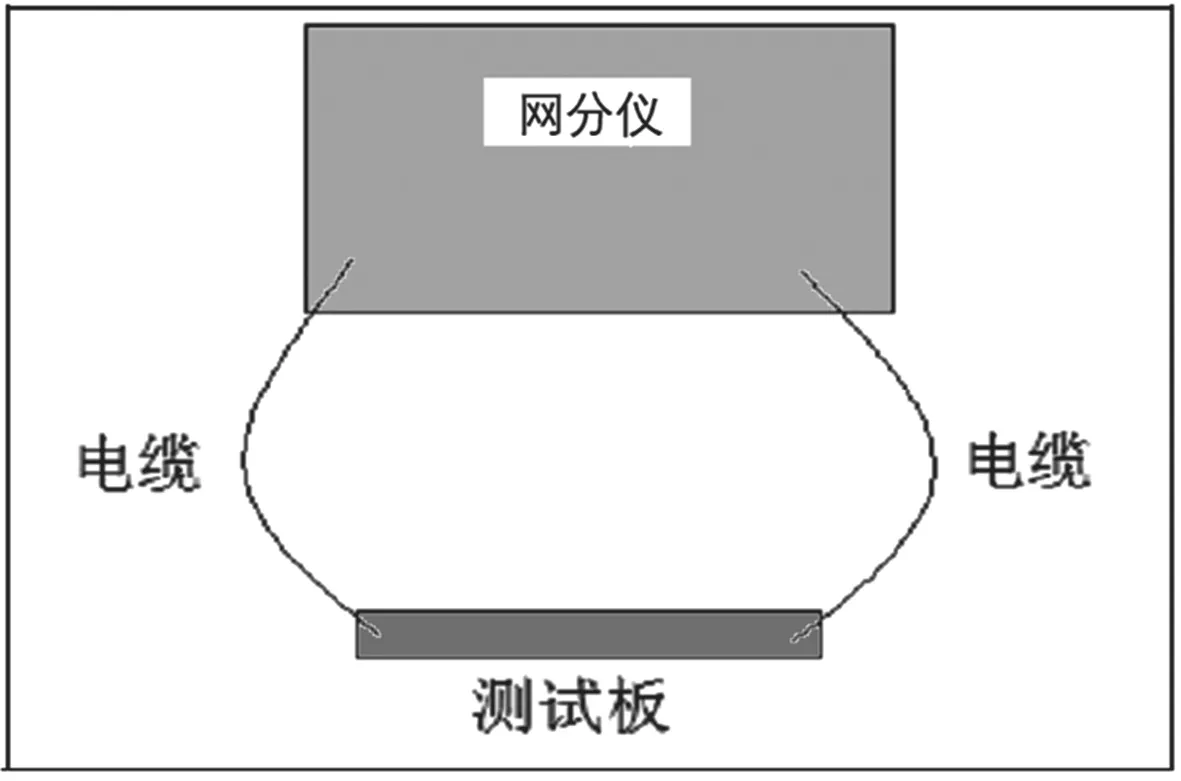

测试板两端各接一个适用于40 GHz的射频插座,通过适用于26.5 GHz电缆连接到网络分析仪,然后测量测试板的S21数据。如图2、图3所示。

图2 测试板和测试设备

图3 插损测量示意图

2 FPCB插损各种影响因素测试

2.1 不同材料对插损影响

2.1.1 LCP材料

高频通信下低损耗材料首先要提的是LCP(Liquid Crystal Poylmer,液晶聚合物),LCP吸水率较低,具有比PI更低的介电常数Dk和介质损耗Df,并且Dk、Df随着频率升高相对保持稳定,更适合应用于高频通信领域。LCP是热塑性材料,利用LCP薄膜与铜箔热压成的覆铜板是典型的无胶材料。利用LCP膜类覆铜板制作成多层FPCB,其层与层之间也可以不需要黏接胶膜。LCP膜类覆铜板制作的测试板叠构如图4所示。

图4 LCP膜类测试板叠构

图5测试板采用100 μm厚LCP覆铜板,不增加粘接胶膜,层与层之间经高温压制结合。经测试发现插损大约是-2.25 dB/100 mm@10 GHz,更高频率时大约是-3.93 dB/100 mm@20 GHz。

图5 LCP膜类插损

由于适合FPCB使用的LCP薄膜制造技术要求高,有厂家另外开发涂布型LCP覆铜板,Dk、Df与LCP膜类覆铜板相当。涂布型LCP一般情况下不容易熔化,因此制作多层板时多采用胶膜进行层间黏接。

图6显示了测试板的信号层采用LCP厚度100 μm的覆铜板进行了两种测试,都采用25 μm胶膜粘接。系列1是反射层LCP厚度为50 μm的数据,插损大约是-2.92 dB/100 mm@10 GHz,更高的频率插损是-5.04 dB/100 mm@20 GHz;系列2是反射层LCP厚度为100 μm的数据,插损大约是-2.14 dB/100 mm@10 GHz,更高的频率插损是-3.61 dB/100 mm@20 GHz。随着反射层绝缘层厚度增加FPCB插损降低。

图6 LCP涂布类插损

2.1.2 无胶型改性聚酰亚胺(MPI)

由于常规PI(聚酰亚胺)的Dk、Df较大,在信号频率提高后将出现较大的插损,并不适合直接应用于5G高频通信场合。随着对PI进行改性,获得插损比常规PI要低的MPI材料。采用基材厚度为50 μm的MPI材料制作测试板。

对三家MPI覆铜板插损测试如图7。这三家50 μm厚MPI材料的插损最小的是系列1,大约是-3.72 dB/100 mm@10 GHz,更高频率的插损是-4.55/100 mm@20 GHz。

图7 无胶型MPI材料插损

2.1.3 有胶型改性聚酰亚胺(MPI)

高频通信应用一般需要较厚的基材,采用纯粹的改性PI做基材将面临成本和技术问题。为降低成本甚至进一步改善MPI高频性能,厂家推出了不同技术路线的“有胶”型MPI覆铜板。这类MPI材料的基材可以采用常规PI或MPI,见图8所示。

图8 改性PI胶类MPI测试板叠构

在基材上涂布MPI胶,再与铜箔压合制造成PI胶类MPI材料,对这类材料的插损进行测试。

图9显示,改性PI胶类MPI材料的插损大约是-2.41 dB/100 mm@10 GHz,更高频率的插损是-4.22/100 mm@20 GHz。

图9 不同MPI胶类材料插损

从高分子物理性能看醚类材料的Dk和Df在高频时有一定优势,利用醚类材料(例如TPE)对胶粘剂改性制造成含醚胶的MPI材料。对这类材料插损进行测试。含醚类材料插损大约是-2.28 dB/100 mm@10 GHz,更高频率的插损大约是-4.28/100 mm@20 GHz。

高分子材料聚四氟乙烯(PTFE)具有令人瞩目的性能,其Dk和Df都非常抢眼,如能应用于FPCB将对于降低插损作出贡献。但由于PTFE的极性问题难以直接用来制造覆铜板,也不容易与传统的FPCB生产工艺匹配,因此引入氟元素对覆铜板的胶粘剂改性,再与PI或MPI一起制造含氟胶粘剂的MPI材料是制造高频材料技术路线之一。

含氟胶粘剂可以涂布在中间(基材与基材间)用于黏接PI,也可以涂布在外侧与铜箔(铜箔与基材间)粘接。对这两种不同结构材料进行插损测试。图10中测试的三种材料,除系列2是含氟胶粘剂在中间的覆铜板材料外,另两条曲线是含氟胶粘剂在外侧的覆铜板材料。胶粘剂在外侧的两种材料插损介乎(-1.83~-1.97)dB/100 mm@10 GHz,更高频率的插损是(-3.4~-3.57)dB/100 mm@20 GHz,两种材料数据比较接近。胶粘剂在中间的系列2插损大约是-3.3 dB/100 mm@10 GHz,插损偏大不一定是叠构原因。

图10 含氟胶类材料插损

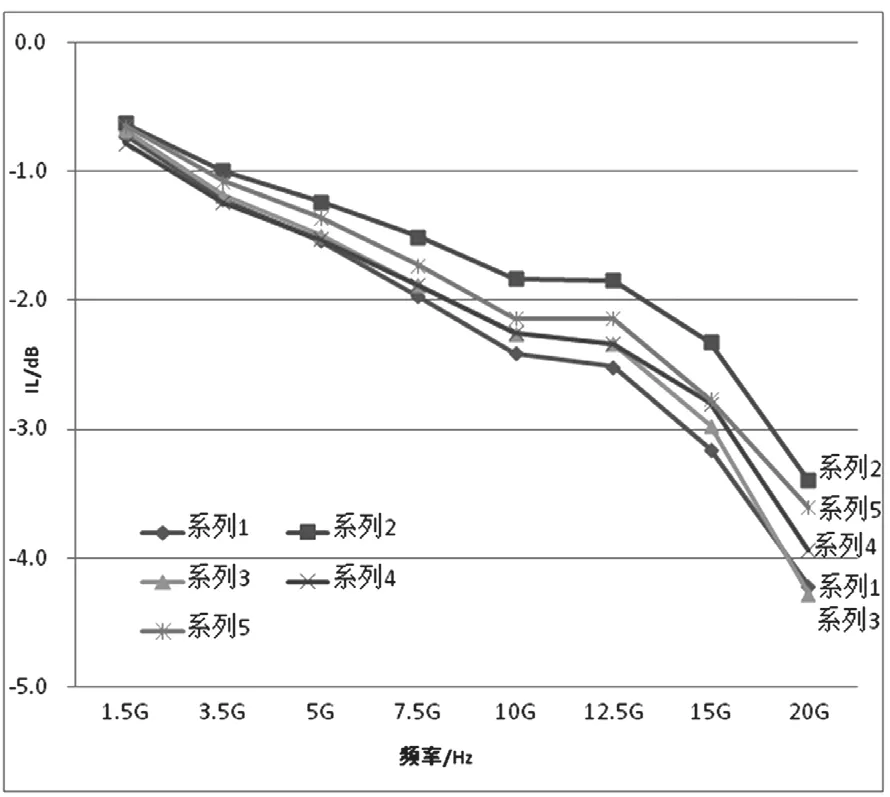

将前面几种不同材料测试板的插损放在一起对比(如图11所示)。各系列材料如下。

图11 各种材料插损对比

系列1是含改性PI胶的MPI材料;系列2是含氟胶粘剂在外侧的MPI材料;系列3是含醚胶粘剂的MPI材料;系列4是膜类LCP材料;系列5是涂布LCP材料。各系列叠构参考层基材总厚度100 μm,反射层基材总厚是100 μm;其中系列1、2、3、5加胶层25 μm,如图8;系列4没有胶层,如图4。系列5(涂布LCP)插损比系列4(薄膜类LCP)更低一点,是由于反射层有胶层,理论厚度要厚25 μm;上述测试所使用的胶膜都是高频专用胶膜。

2.2 仿真设计对插损影响

信号频率比较低时不一定要仿真插损,频率提高后设计上一些小失调都可能对插损带来较大影响,因此高频用FPCB设计完成后应该仿真模拟,从设计上保障能获得较低的插损。这一步测试采用含PI胶的MPI材料和测试板叠构,对仿真模拟与否的测试结果进行比较。

图12中系列1是进行过仿真的FPCB测试板,系列2是没有严格仿真的。从数据可见经严格仿真设计的插损较小,曲线比较平缓;未经严格仿真的插损较大,尤其是频率增高时更加明显。数据显示两者在10 GHz时插损相差64%,在20 GHz时相差117%。

图12 仿真设计对插损的影响

2.3 材料厚度对插损影响

高频FPCB的材料厚度一般都比较厚,从测试结果也可以看出材料厚度对插损的明显影响。采用不同的厚度的LCP膜和含氟胶粘剂的MPI材料按测试板的叠构对不同材料厚度的插损进行测试。

图13中,系列1是参考层和反射层都是LCP膜厚100 μm的材料,系列2是参考层和反射层都是LCP膜厚75 μm的材料。从数据看LCP越厚插损越小。

图13 不同LCP厚度对插损的影响

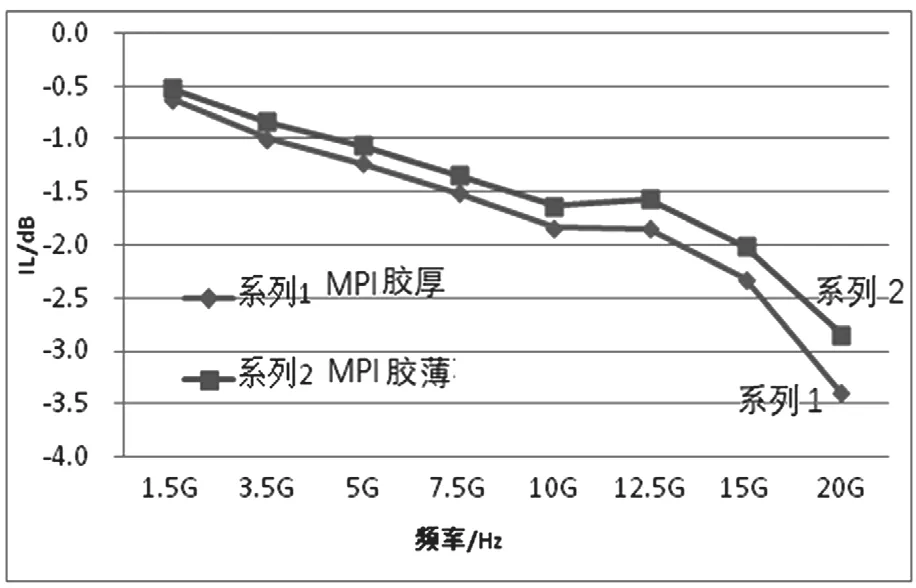

图14是含氟胶粘剂的MPI材料,两种材料基材总厚都是100 μm,只是覆铜板胶厚胶薄不一样,系列1的胶层比系列2的要厚。

图14 不同MPI厚度对插损的影响

2.4 材料长度对插损影响

一般来讲信号线长度小于电磁波波长1/4时插损很小,信号线长度超过1/4波长时插损与长度关系如何?下面采用涂布LCP材料按测试板叠构对不同长度测试板进行插损测试。

图15测试板系列1长度是50 mm,系列2长度是100 mm。测试结果显示插损随着长度增加而增加,两者接近正比关系。

图15 不同长度对插损的影响

2.5 过孔类型对插损影响

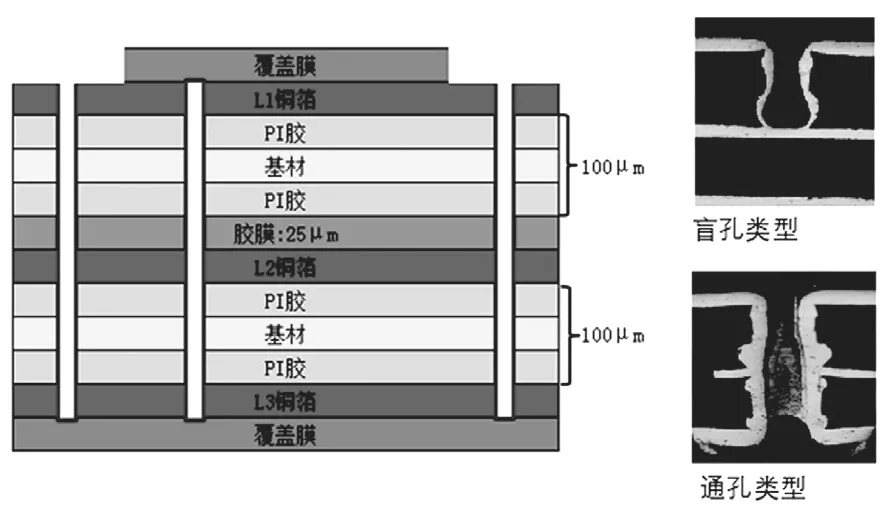

一般情况下信号线都采用盲孔类型(见图16所示),这样信号的参考层可以覆盖住信号的孔盘对孔盘屏蔽。但毕竟盲孔加工还是比通孔复杂,尤其是板的层数多时对钻孔和镀铜的径厚比还有一定的限制。这里采用改性PI胶型MPI材料对信号线盲孔和通孔进行插损测试。

图16 通孔型测试板叠构及导通孔类型

图17中系列1是信号为盲孔的插损曲线,系列2是信号线为通孔的插损曲线。从曲线看到两种不同过孔类型的测试板插损很接近,没有明显差别。

图17 不同过孔类型插损对比

2.6 过孔质量对插损影响

盲孔电镀有较高的技术要求,盲孔电镀质量好坏对FPCB插损是否有影响?采用100 μm厚LCP膜类测试板测试盲孔质量对插损的影响,见图18所示。

图18 盲孔质量

图19中,系列1的盲孔底部导通不良,存在似连非连的情况,系列2是盲孔导通较好的测试板。测试结果显示,盲孔导通良好的测试板插损相对较低,信号线盲孔导通良好时插损降低大约14%/100 mm,10 GHz和20 GHz基本都是这样。

图19 盲孔质量对插损影响

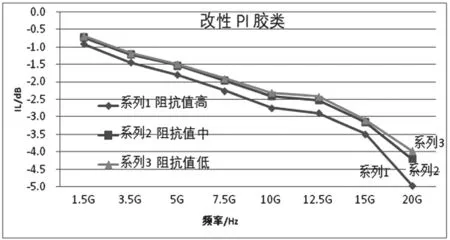

2.7 阻抗值大小对插损影响

测试板按5 0 Ω 特性阻抗匹配,那么在50±5Ω的常规阻抗控制范围内,阻抗值高低对插损是否有影响?这里采用LCP膜厚100 μm的材料和改性PI胶类MPI材料(基材绝缘层总厚100 μm)测试阻抗值对插损的影响。图20和图21中,都是从系列1到系列3信号线阻抗值在(50±5)Ω范围内依次降低。测试结果显示,LCP膜类材料和MPI材料插损都是随着阻抗值的增加而增加。LCP膜材料插损差别约是15%,10 GHz和20 GHz差不多;MPI材料差别要大点,频率高时更明显。

图20 LCP膜类FPCB阻抗值对插损影响

图21 改性PI胶类FPCB阻抗值对插损影响

3 结论

本文所有图表数据都是基于设备测试的原始数据,但为了方便查看只是选择部分频率节点的数据制图,采用5组原始数据取平均值。虽然制图的曲线与原始曲线不尽相同,但同样频率节点的插损数据一样,曲线发展趋势一样。通过对以上各种因素测试结果分析,可以得出如下几点。

(1)FPCB的插损与材料种类有关,含氟胶类MPI材料插损最低。并且胶层越厚,插损越低;(2)FPCB的插损与材料厚度、长度有关,一般情况下厚度增加,插损降低;长度增加,插损增加;(3)FPCB设计对插损有明显影响,设计完成要进行仿真测试。制造FPCB时慎重修改原始设计,哪怕有些是工艺性修改都要注意;(4)FPCB过孔类型对插损影响不明显,原始设计时可以根据实际情况优化和选择。(5)如果信号线是盲孔方案,则盲孔镀铜质量对插损有一定影响,FPCB制造时要确保盲孔导通良好,或将导通不良的盲孔识别出来;(6)FPCB阻抗值对插损有一定影响,如果可能的话选择偏低的阻抗值有利于降低插损。