不同扫描策略下钛合金选择性激光熔化过程层间温度场的数值模拟

徐浩然,李宝宽,刘中秋,齐凤升

(东北大学 冶金学院,沈阳110819 )

钛 合 金 材 料 在 增 材 制 造(additive manufacturing,AM)领域中备受关注,无枝晶、晶内结构细小等组织特征使其产品强度优于锻件[1],被广泛应用于航空航天领域.SLM 过程中,逐层铺设的钛合金粉末被激光完全熔化,集中的激光热流使其表面温度瞬间升高,热量进入粉末层表面并被吸收[2-4].粉末的熔化和凝固在几毫秒内就会发生,最终形成具有高力学性能的零件[5].为给SLM 过程的工艺参数优化提供理论依据,众多研究者分别建立了激光施加在各类金属粉末材料上的FEM 模型,研究了激光功率、扫描速度、路径间距、光斑大小和预热温度等参数对温度场及熔池的影响[6-12].

层间时间间隔直接影响了包括导热、热对流、热辐射在内的传热过程的进行程度,间隔越大,传热过程进行得越充分,零件内部温度差异越小,由此产生的残余应力和不良形变也越少;层间扫描方式直接影响了激光光斑在时空标尺下的运动轨迹,相当于改变了外加热流密度的施加方式,进而改变了整个SLM 过程中边界条件的变化情况;层间路径夹角则直接影响相邻路径间距的大小,继而影响着搭接率的大小,而不同搭接率下SLM 过程的扫描路径温度分布特征有明显区别,由此产生的形变和残余应力特征也有所不同.

为了研究不同层间扫描策略对各层扫描路径及其周围特征点温度的影响规律,同时也为选择合适的层间扫描策略以改善零件整体温度分布并提高零件质量,本文中运用有限元分析的方法,建立了多层多路径SLM 过程的计算模型,对钛合金中应用最广泛的Ti-6Al-4V 材料的SLM 过程进行了研究,探究在不同工况下层间时间间隔对各层扫描路径温度变化的影响,并分析在不同层间扫描策略下各扫描路径及其特征点的温度变化规律.

1 计算模型

图1 为SLM 过程的示意图,主要结构包括低碳钢基座、Ti-6Al-4V 粉末、Nd:YAG 激光发射器、氩气保护室等.激光根据事先设定的扫描模式以一定的速度对粉末表面进行扫描.在此过程中,金属粉末经历了从粉末到液体再到固体的状态变化.

图1 SLM 过程示意图Fig.1 Diagram of SLM process

1.1 控制方程

根据热力学第一定律,在封闭系统中的能量平衡如下:

式中:QL,QCD,QCV,QR分别表示激光照射、热传导、热对流损失及热辐射损失的热流量,W.

对各向同性材料,导热微分方程可表示为

式中:ρ为密度,kg/m3;cp为比热容,J/(kg·K);T为温度,K;t为时间,s;k为各向同性导热系数,W/(m·K);x,y,z分别为笛卡尔系各坐标轴方向.

高斯模型假设激光辐射沿传播方向对称分布且最高能量处于光斑中心位置,激光能量密度分布可表示为

式中:ω为光斑强度减至1/e2时的光斑半径,m;r为任意点与光斑中心的距离,m;I0为光斑中心的强度,W/m2.

I0的定义可表示为

式中:A为粉层对激光的吸收率;P为激光功率,W.

通过比热容的突变来反映潜热的作用,即比热容突变时引起的焓变为潜热[13-14]:

式中:ΔH为焓变,kJ/mol;Tm为熔点温度,K.

1.2 有限元模型

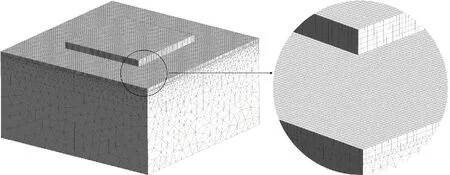

本研究使用ANSYS 软件中的ANSYS 参数化设计语言(ANSYS parameter design language,APDL)来实现高斯热源的定向移动,同时通过“生死单元”技术来模拟钛合金粉末的逐层铺设过程.SLM 过程的传热机制主要包括粉末层及基座内的导热,以及它们与腔室内环境[10]的对流与辐射传热.本研究利用ANSYS 软件建立了如图2所示的多层多道SLM 过程有限元模型.

图2 SLM 过程有限元模型Fig.2 Finite element model of SLM process

低碳钢基座上共铺设了五层Ti-6Al-4V 粉末,其中基座的尺寸为4 mm×4 mm×2 mm,单个粉末层的尺寸为2 mm×2 mm×0.03 mm.为了合理安排计算资源,粉末层和基座上部的网格为六面体网格,基座下部采用非结构网格.在数值模型中网格的尺寸应小于光束半径[15],所以扫描区域的网格被细分为0.025 mm×0.025 mm×0.03 mm,且基座其余部分的网格尺寸自上而下逐渐增大.

文中SLM 过程模拟的常用参数如表1 所列.

表1 模拟使用的工艺参数Table 1 Process parameters for simulation

本文中的主要研究计划如图3 所示.通过图3(d)所示的多层单道模型探究不同层间时间间隔下各层扫描路径的温度分布和热积累变化;通过图3(b)和(c)所示的对比组探究不同层间扫描策略对各层扫描路径及特征点温度和热积累的影响;通过图3(e)所示的对比组探究不同层间路径夹角对各层扫描路径及特征点温度和热积累的影响.

图3 层间扫描策略示意图Fig.3 Schematic diagram of interlayer scanning strategy

1.3 初始条件与边界条件

向工作室中通入氩气并预热至100 ℃,初始条件可表示为

式中:T0表示初始温度,K.

SLM 过程中,当前工作层的上表面在吸收激光辐射能量的同时还与四周工作气氛以热对流和热辐射的形式交换热量,凝固区内的热量则主要以热传导的方式进行扩散,边界条件可表示为

式中:h为对流换热系数,W/(m·K);σ为斯特藩常量;ε为发射率.

同时,考虑辐射换热和对流换热的影响,引入总换热系数β:

2 计算结果

2.1 模型验证

Yadroitsev 等[16]利用激光束扫描一层钛合金粉末,并通过CCD 相机测定Ti-6Al-4V 的表面温度分布和熔池尺寸.工艺参数为功率50 W,激光半径0.07 mm,扫描速度100 mm/s.激光器沿X方向扫描.图4 中横坐标X为熔池周围的长度标尺,黑线为相机拍摄记录下的亮度温度数据,红线为根据亮度温度计算出的真实温度,蓝线为根据Yadroitsev 等的实验参数和本文中有限元模型计算得到的模拟温度.由图可知,模拟得到的温度分布与实验得到的温度分布基本一致.

图4 熔池附近沿扫描方向的温度分布Fig.4 Temperature distribution along the scanning direction near the molten pool

2.2 层间时间间隔对扫描路径热积累的影响

若当前SLM 工作层冷却充分,即层间时间间隔足够大时,各层温度分布基本保持一致,层间热积累效应可以忽略.但由于层间时间间隔的存在,下层钛合金会通过热传导将残余热量以内部导热的形式传递至当前工作层,从而产生层间热积累现象,即当前工作层扫描路径上各点温度会高于下层对应点的温度.

根据设定的层间时间间隔条件,在每一层中选取相同的扫描时间点,其熔池和扫描路径在XY平面上位置相同.选择五层特征路径,通过计算当前工作层已扫描路径上各点温度相对已扫描层对应点温度的升高比来考察不同层间时间间隔对扫描路径层间热积累的影响.

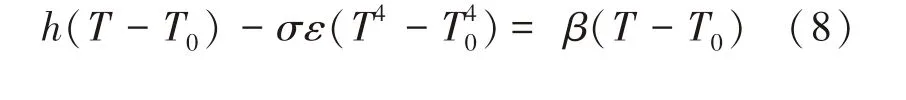

图5 显示了SLM 激光功率和扫描速度为120 w,0.22 m/s 及400 W,5 m/s 时,在层间时间间隔分别为0.1 s 和0.2 s 的条件下各层扫描路径的温度分布.工况参数为120 W,0.22 m/s,0.1 s时,对第一至第五层扫描路径分别选择0.006,0.106,0.206,0.306 和0.406 s 时间点的路径温度分布进行记录,路径最高温度2 611 ℃;已扫描部分中,第五层路径相较第一层路径出现最高34.5%的温度上升.工况参数为120 W,0.22 m/s,0.2 s 时,对第一至第五层扫描路径分别选择0.006,0.206,0.406,0.606 和0.806 s 时间点的路径温度分布进行记录,路径最高温度2 545.4 ℃;已扫描部分中,第五层路径相较第一层路径出现最高33.9%的温度上升.工况参数为400 W,5 m/s,0.1 s 时,对第一至第五层扫描路径分别选择0.000 25,0.100 25,0.200 35,0.300 35和0.400 35 s 时间点的路径温度分布进行记录,路径最高温度2 401.6 ℃;已扫描部分中,第五层路径相较第一层路径出现最高13.2%的温度上升.工况参数为400 W,5 m/s,0.2 s 时,对第一至第五层扫描路径分别选择0.000 25,0.200 25,0.400 35,0.600 35 和0.800 35 s 时间点的路径温度分布进行记录,路径最高温度2 354.1 ℃;已扫描部分中,第五层路径相较第一层路径出现最高6%的温度上升.在120 w,0.22 m/s 的工作条件下,层间时间间隔0.1 s 相较0.2 s 时的最高温度升高了2.3%;在400 W,5 m/s 的工作条件下,层间时间间隔0.1 s 相较0.2 s 时最高温度升高了1.8%.由此可见,层间时间间隔越小,各扫描路径层间热积累越多,且高速、高功率条件下的层间热积累要少于低速、低功率条件下的层间热积累.

图5 不同层间时间间隔下扫描路径的温度分布Fig.5 The temperature of scanning path at the different interlaminar time intervals

2.3 层间扫描策略对扫描路径热积累的影响

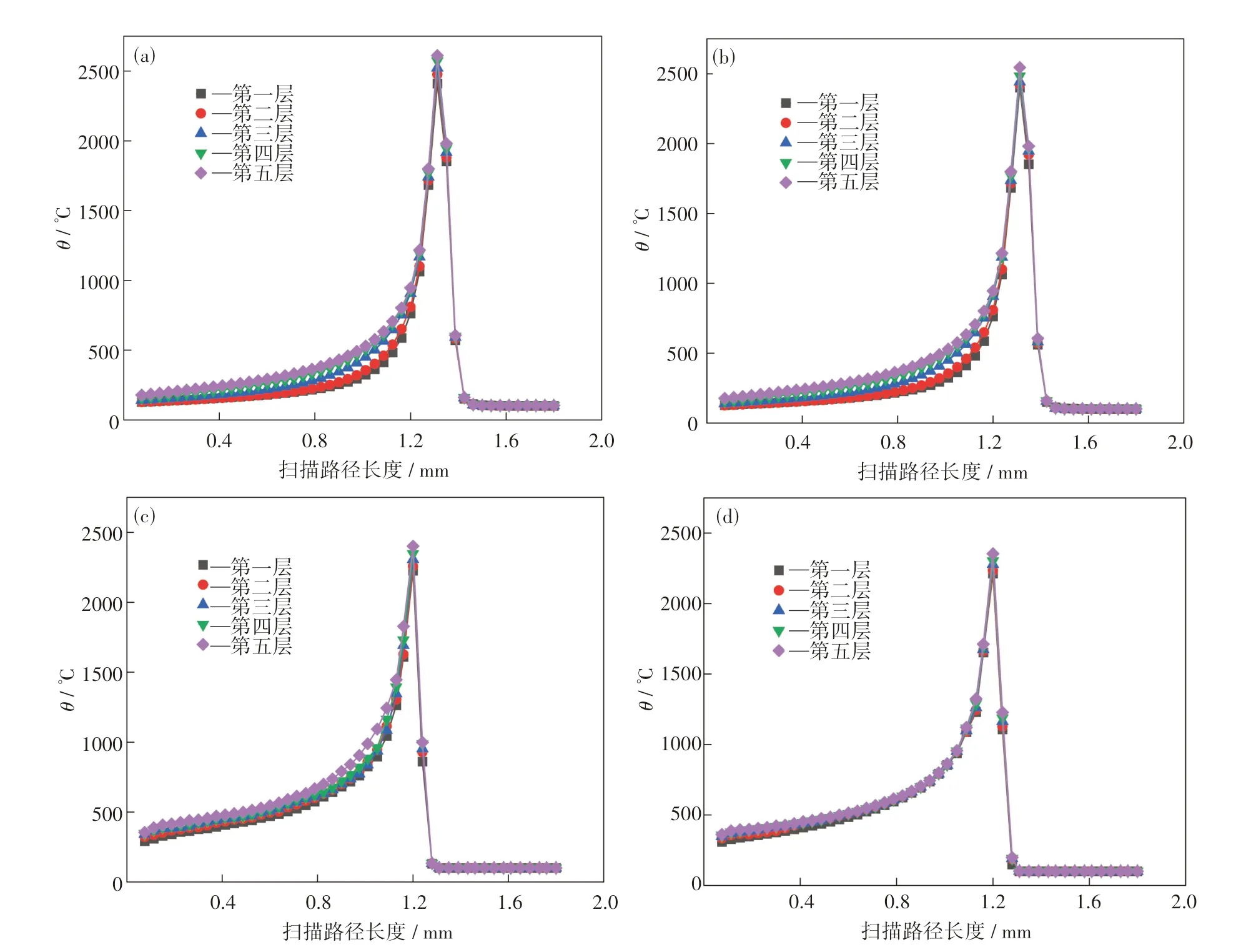

当层间扫描策略保持一致时,单一粉层的具体扫描方式对层间热积累没有影响,层间扫描策略的差异主要体现在第二层扫描路径上,因此选取第二层扫描路径的末端部分在对应时间点的温度分布进行分析.图6 显示了层间时间间隔为0.2 s,激光功率和扫描速度为120 w,0.22 m/s 及400 W,5 m/s 时分别采用层间同向和异向扫描策略的第二层扫描路径温度分布.经计算,工况参数为同向扫描,120 W,0.22 m/s时,路径最高平均温度2 529.4 ℃,各点相较平均温度出现最大0.3%的变化;工况参数为异向扫描,120 W,0.22 m/s时,路径最高平均温度2 708 ℃,各点相较平均温度出现最大2%的变化且有较明显的降温趋势;工况参数为同向扫描,400 W,5 m/s 时,路径最高平均温度2 314.7 ℃,各点相较平均温度出现最大0.5%的变化;工况参数为异向扫描,400 W,5 m/s时,路径最高平均温度2 366.15 ℃,各点相较平均温度出现最大1.4%的变化且有较明显的降温趋势.由此可见,采用层间异向扫描策略时扫描路径末端会出现较明显的局部热积累,且高速、高功率条件下的局部热积累要少于低速、低功率条件下的局部热积累.

图6 第二层扫描路径的温度分布Fig.6 The temperature distribution of the second feature path

2.4 层间路径夹角对扫描路径热积累的影响

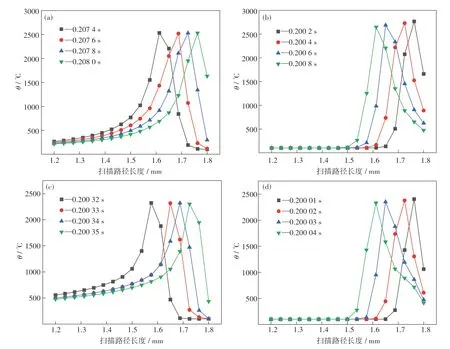

不同的层间扫描策略可以总结为各层扫描路径的夹角变化.选择第一层路径与第二层路径在Z轴方向的重合点,即第二层扫描路径与第一层扫描路径在第二层投影的交点为特征点,图7 显示了该点X轴向温度梯度与Y轴向温度梯度随时间的变化.由图可知,随着路径夹角的增大,特征点的X轴向温度梯度逐渐减小,Y轴向温度梯度逐渐增大.可以看出,路径夹角越大,X轴方向的热积累就越少.

图7 Z 向投影点的轴向温度梯度Fig.7 Axial temperature gradient at the projection point in the Z-direction

搭接率为0 时,两条相邻扫描路径的熔池重叠率也接近0.图3 中两条相邻路径间距四格,激光光斑半径两格,因此P1 为熔池中心点(或经过点),P2 为熔池边缘点(或经过点).在SLM 过程中,激光搭接率都会在20%~50%之间调整,因为过低的搭接率会导致凹陷等熔覆缺陷,其中温度分布不均导致的流动和凝固速度差异是造成缺陷的主要原因.因此,选择合适的层间扫描策略能够在较低的搭接率下实现更合理的能量分配,提高零件质量;反之,在保持一定的零件质量基础上,可以通过优化层间扫描策略来降低搭接率,间接缩短单层铺粉时间,进而缩短总工作时间,提高生产效率.

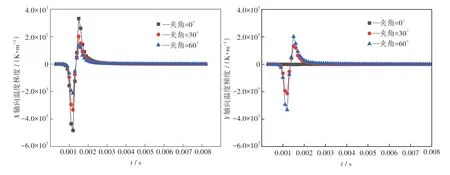

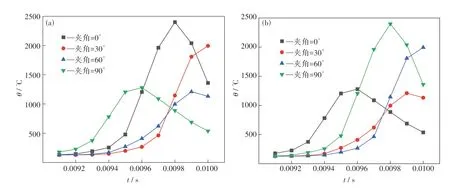

选择P1 和P2 作为特征点记录温度随时间的变化,结果如图8 所示.由图可知,随着路径夹角的增大,P1 的最高温度由2398.5℃降至1279.7℃,而P2的最高温度则相反,由1279.7 ℃升至2 398.5 ℃.随着各层路径夹角不断交替变化,当前扫描层两点的最高温度也会继续交替变化.

图8 不同层间路径夹角下的特征点温度Fig.8 The feature point temperature under the Angle of paths between different layers

在层间同向扫描策略中,低搭接率下的扫描路径间会存在很多像P2 这样的熔池边缘点.如果不采用正交扫描策略的话,这些点的最高温度无法达到熔池中心部分的温度,即热源能量分配不均,继而会造成零件整体温度分布不均,从而导致零件质量下降.因此,采用层间同向正交扫描策略是低搭接率下SLM 过程的最优层间扫描策略.

3 结论

(1)在激光功率120 W,扫描速度0.2 m/s,层间时间间隔为0.1,0.2 s 时,第五层路径相较第一层路径分别出现最高34.5%和33.9%的温度上升;在激光功率400 W,扫描速度5 m/s,层间时间间隔为0.1,0.2 s 时,第五层路径相较第一层路径分别出现最高13.2%和6%的温度上升.层间时间间隔越小,各扫描路径层间热积累越多,且高速、高功率条件下的层间热积累要少于低速、低功率条件下的层间热积累.

(2)采用层间异向扫描策略时扫描路径末端会出现较明显的局部高温区域,且高速、高功率条件下的局部热积累要少于低速、低功率条件下的局部热积累;采用层间同向扫描策略即层间扫描路径保持一致时,能够使层间各对应点的时间间隔相等,从而带来更好的层间温度分布.

(3)搭接率为0 时,层间同向扫描策略组中各扫描路径间存在大量熔池边缘点,边缘点的最高温度为1 279.7 ℃,远低于熔池中心点的2 398.5 ℃.采用层间正交扫描策略时,各层熔池中心点和边缘点逐层交替,可以形成更均匀的整体温度分布,提高零件质量.因此,层间同向正交扫描策略是低搭接率下SLM 过程的最优层间扫描策略.